316L+L360内衬复合管环焊缝焊接操作技巧

2022-02-14汤海东

汤海东

中石化胜利油建工程有限公司 山东东营 257064

1 序言

在油气田开发过程中,地下采集的天然气含有大量的H2S、SO2等腐蚀介质,造成输气管道使用过程中内部严重腐蚀,导致管道使用寿命短,同时存在非常大的安全隐患。我公司承建的井口集输管网工程选用316L+L360内衬不锈钢复合管,有效提高了管道抗腐蚀性,降低了安全隐患风险。该管道规格为φ273mm×10mm,其中覆层厚度2mm。

针对此复合钢管焊接质量控制难度大和对焊工操作技术要求高等问题,现场通过对焊接工艺的不断完善及焊接操作技术的提升,保证了焊接一次合格率,为公司今后复合钢管焊接积累了一定的经验。

2 L360和316L内衬复合管焊接性分析

内衬不锈钢复合管是由基层L360低合金钢管和覆层316L不锈钢管组成。基层L360低合金钢管具有良好的塑性和较高的强度,焊接性良好;覆层316L不锈钢管具有较强的耐蚀性[1]。两种材料的化学成分和力学性能分别见表1、表2。

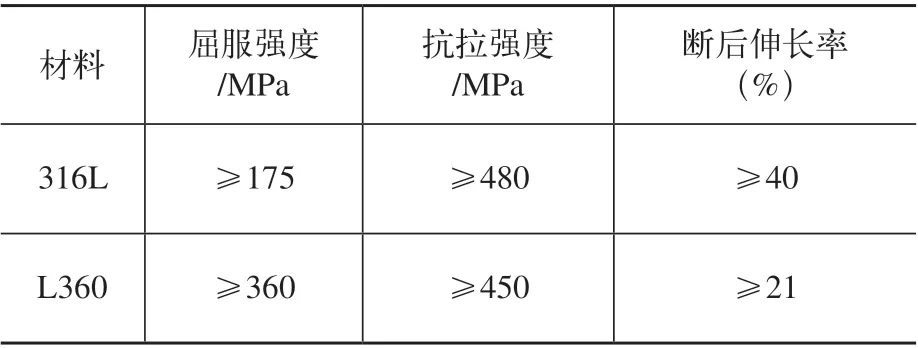

表1 316L不锈钢和L360低合金钢化学成分(质量分数) (%)

表2 316L不锈钢和L360低合金钢力学性能

3 焊前准备

(1)焊接设备与机具 选用具有陡降外特性的直流逆变电源ZX7-400、角向磨光机、不锈钢专用砂轮片、测温仪、温度计及内部充氩装置等。

(2)焊接方法和焊接材料 不同焊层选用不同的焊接方法和焊接材料。

1)由于覆层316L不锈钢的导热系数小、线膨胀系数大,焊接过程中熔池流动性差,且覆层厚度只有2mm,所以选用电弧热量集中且焊接质量好的手工钨极氩弧焊,焊接材料选用ER316L。

2)为防止过渡层焊接时熔池过大,造成覆层焊缝烧穿氧化,过渡层焊接也采用手工钨极氩弧焊,焊接材料选用ER309L[1]。

3)基层为常见的L360低合金钢,焊接工艺过程简单,因此基层采用焊条电弧焊,可提高焊接质量和效率。焊接材料选用E4315焊条,使用前要求烘干温度为350~400℃,恒温2h,使用时存放于保温桶内,随用随取。以上所用焊接材料化学成分见表3,力学性能见表4。

表3 焊接材料化学成分(质量分数) (%)

表4 焊接材料力学性能

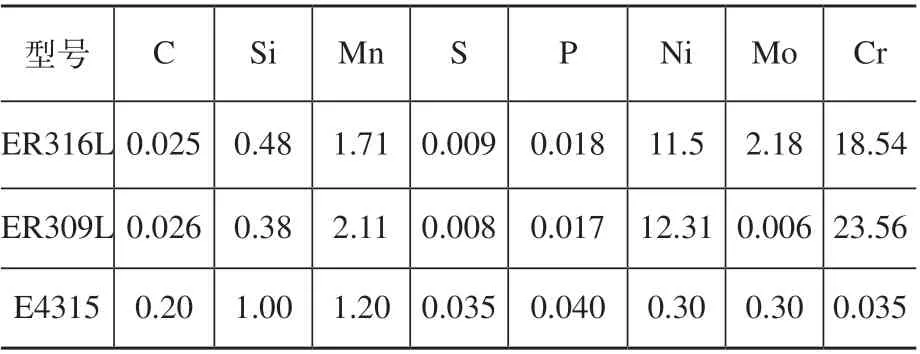

(3)焊接接头设计要求 坡口形式:V 形,如图1所示;钝边:0.5~1.0mm;对口间隙:2.5~3.5mm;焊层分布如图2所示。

图1 坡口形式

图2 焊层分布

(4)保护气体 手工钨极氩弧焊保护气体选用纯度≥99.99%的氩气。同时,为防止覆层焊接时焊缝背面氧化,需要对管内进行充氩气,以保护根部焊缝及母材[1]。管内充氩装置结构如图3所示。

图3 管内充氩装置结构

(5)焊接参数 为保证焊后能得到良好的焊缝成形和接头性能,必须采用合适的焊接参数。现场施工时的焊接参数见表5。

表5 施工时焊接参数

4 焊接操作要点

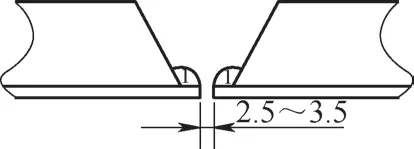

施焊时从6点引燃电弧,分别沿6点→3点→0点和6点→9点→0点方向,分别从两侧向上焊接,焊枪和焊丝角度如图4所示。

图4 焊枪、焊丝角度示意

4.1 坡口清理

焊前使用不锈钢专用砂轮片认真清理坡口两侧各25mm内的油、锈等污物,清理时应注意不要伤及覆层,管端内壁用内磨机打磨,直至露出金属光泽。

4.2 封焊层焊接要点

焊接时需要注意以下4点。

1)由于基层和覆层之间存在间隙且直接组对焊接时不易熔合,所以需要对复合管坡口一侧的端部进行封焊,能够提高焊接质量,减少焊缝稀释。

2)焊接时选用较小焊接电流、较快的焊接速度及轻微摆动的操作手法,同时严格控制焊接温度,沿圆周自下而上焊接,焊层厚度约为2mm。

3)要求封焊层焊缝表面无气孔、过烧及裂纹等缺陷,且过渡圆滑、成形均匀。

4)封焊后用角向磨机将封焊层整体沿坡口面修磨成圆滑小倒角,钝边厚度为0.5~1.0mm,这样能够使坡口面更加均匀,提高根焊层焊接质量。

4.3 组对及定位焊

操作时需要注意以下5点。

1)封底层焊接完成后进行管道组对,组对应符合焊接工艺要求。

2)组对时将背面充氩保护装置装入管内坡口位置,组对完成后用胶带将坡口密封,仅留出一次连续定位焊的长度。

3)定位焊缝分别在10点、2点、6点位置,定位焊长度30~50mm,如图5所示。

图5 定位焊位置示意

4)定位焊缝内部成形不能过高,以免因接头原因造成焊缝根部产生焊瘤缺陷。

5)为保证根部接头质量,接头时应将定位焊两端磨成斜坡状。

4.4 根焊层操作要点

操作时需要注意以下6点。

1)根焊过程中始终保持管子内部在氩气保护状态下,管口外端除需要焊接的位置外全部采用锡纸胶带密封。为防止根部焊缝氧化,焊接时一般去除熔池前端锡纸胶带30~50mm。

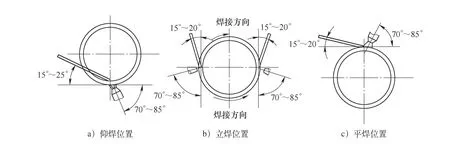

2)根焊时从6点位置定位焊缝处引燃电弧,焊接时尽量采用内部连续送进焊丝法或在外部送丝后将熔化的焊丝向坡口内部送一下,这样能够有效防止内部成形凹陷(见图6)。

图6 仰焊位置送丝示意

3)根焊过程中焊丝端部始终处在氩气保护中,电弧做小幅锯齿形快速摆动,两边稍作停留,让坡口两边充分熔合,同时焊丝均匀地沿管子的切点送到熔池前端1/3处向上施焊。

4)焊接到平焊位置时,熔孔不宜过大,防止背面成形过高或是产生焊瘤,同时增加电弧摆动宽度和坡口两边停留时间。随着温度升高,应增加送丝频率和焊接速度,防止焊缝氧化。

5)焊接过程中必须做好防风措施,防止因氩气保护不好而造成的熔池发泡现象,出现气孔等缺陷。

6)在熄弧前向熔池连送两滴填充金属并快速将熔池移至坡口一侧收弧,熄弧后应继续送进氩气对高温熔池进行保护,待冷却后才可将保护气体移开。

4.5 过渡层焊接操作要点

操作时需要注意以下2点。

1)过渡层也采用手工钨极氩弧焊,为防止焊接过程中电弧高温对根部焊缝造成氧化,必须对管子内部继续充氩气进行保护。

2)在保证焊缝金属熔合良好的条件下,焊接过程中尽量减小焊接热输入,采用小电流、短电弧、快速焊及窄焊道工艺进行焊接。

4.6 填充层、盖面层操作要点

操作时需要注意以下3点。

1)填充层、盖面层焊接选用E4315焊条,使用前应严格按照说明书要求进行烘干、存放和使用。焊前对焊条外观进行检查,如发现有锈蚀、受潮、药皮不均匀或脱落的现象,不得使用。

2)焊接过程中应严格按照焊接参数调节,应采用月牙形或锯齿形运条法短弧操作,坡口两边停顿时间稍长,避免焊道中心温度过高;焊缝接头时起弧点应在接头前方30~40mm处引燃电弧,并将电弧向下快速带到接头处,这样能有效防止产生接头密集性气孔。

3)盖面焊缝表面应光滑过渡到母材,焊缝外观成形高低宽窄均匀一致,表面无飞溅、焊渣等缺陷。

5 复合管焊接注意事项

焊接时需要注意以下6点。

1)封焊层焊接时应做好防风措施,焊枪喷嘴型号选用12号或14号,能有效减少气孔生成,避免焊缝金属氧化。

2)定位焊缝为正式焊缝的一部分,焊接前应确定管口内部空气排空情况;焊接时应严格执行焊接工艺规程要求,防止产生根部未熔合、内咬边、气孔及凹陷等缺陷。

3)焊接5点至7点位置时,电弧热量尽量集中在坡口两侧,防止焊缝中心因温度过高而造成根部焊道下塌。

4)焊接过程中如不慎出现钨极与熔池或钨极与焊丝发生瞬间短路现象,造成焊缝污染或产生夹钨缺陷,应立即停止焊接,将被污染处使用角向磨光机清理干净,同时应更换钨极后才能继续焊接。

5)焊条填充、盖面时,由于熔池形状大、温度高,直接熄弧容易造成收弧缩孔和裂纹,故收弧时应采用2~3次断续熄灭操作,避免产生焊接缺陷。

6)焊接操作过程中严格控制层间温度,选用小电流、快速焊等降低焊接热输入的操作方法。

6 常见焊接缺陷防止措施

(1)气孔的防止措施 ①焊前将焊件坡口内外表面25mm内的铁锈、氧化皮及其他污物杂质认真清理干净,如有油污可采用丙酮或酒精进行擦拭清除。②氩弧焊焊前检查供气系统是否存在漏气现象,焊接过程中保持正确的焊枪、焊丝角度,并调整合适的喷嘴与熔池的距离。③碱性低氢焊条使用前严格按照要求进行烘干保温,使用时存放于焊条桶内,做到随用随取[1]。

(2)咬边的防止措施 ①焊接时根据焊接位置、焊条直径及母材厚度选择合适的焊接电流和相应的焊接速度。②运弧时适当压低电弧保持短弧操作并适当增加坡口边缘电弧停留时间,同时根据焊接位置及时调整焊枪、焊条角度。

(3)凹陷的防止措施 ①严格按照规范要求修磨坡口角度和打磨钝边厚度,组对间隙控制在2.5~3.5mm。②选择适合的焊接参数,防止熔池温度过高造成仰位凹陷。③仰焊部位焊接尽量采用短弧操作,利用电弧推力将熔化的铁液送入焊缝根部。

7 结束语

通过采用手工氩弧焊和焊条电弧焊组合焊接工艺操作,缩短了316L+L360内衬复合管的焊接施工周期,并且将射线检测合格率提升到96.3%。不仅使焊接质量得到了有效控制,而且为以后同类复合管的焊接操作提供了可借鉴性的经验。