热氧老化与疲劳对弹条Ⅴ型扣件用橡胶垫板RP5刚度的影响

2022-02-12凡艳丽

凡艳丽

北京铁科首钢轨道技术股份有限公司,北京 102206

弹条Ⅴ型扣件由弹条、预埋套管、螺旋道钉、轨距挡板、橡胶垫板RP5等构成[1],适用于170 kN轴重时最高速度可达350 km/h的客运专线、230 kN轴重时最高速度250 km/h的兼顾货运的客运专线。该扣件使用的橡胶垫板RP5静刚度要求为(60±10)kN/mm,动静刚度比要求不大于2.0。为保证铁路运营的稳定性和旅客乘坐的舒适性,橡胶垫板的刚度不能过大,动刚度与静刚度的比值亦不能过大,否则减振能力将变差,并加速钢轨波磨和路基翻浆冒泥的发生[2]。根据德国铁路部门的研究结果,道床的工作状态受轨下垫板刚度的影响较大,美国东北走廊改造与治理工程也验证了铺设弹性好的轨下垫板对混凝土轨枕的重要性[3]。张欢等[4]研究认为垫板的刚度对枕上压力、钢轨弯曲应力、轨距扩大、钢轨位移、乘坐舒适性、行车阻力等均有一定的影响。橡胶垫板变形的大小与受外力作用时间长短有关,超过迟缓速度产生的变形为动态变形,不超过迟缓速度的变形为静态变形。橡胶垫板RP5在实际线路上使用过程中会受到动载荷的作用,加载与卸载速率都较高,因此橡胶垫板需要同时考虑动刚度和静刚度。

本文以客运专线弹条Ⅴ型扣件系统用橡胶垫板RP5为样本,研究老化温度、老化时间、疲劳对橡胶垫板静刚度及变化率、动刚度及变化率、动静刚度比及变化率的影响,从而考察热氧老化与疲劳对橡胶垫板刚度的影响。

1 试验方案

1.1 主要原材料及仪器设备

橡胶垫板RP5的主要原材料为丁苯橡胶(SBR)1502E,中国石油兰州石化分公司生产。

主要仪器设备包括:开炼机(XK⁃660),四川亚西橡塑机器有限公司生产;真空热压机(XJL⁃P⁃400T⁃VCF⁃2RT),新劲力机械有限公司生产;老化试验箱(401A),上海实验仪器厂有限公司生产;电液伺服机车轨道弹性元件疲劳试验机(JNT620572),济南新三思动态试验技术有限公司生产;屏显液压脉动系统(JNT6402),济南新三思动态试验技术有限公司生产。

1.2 样品准备

橡胶垫板RP5的加工流程:配料→密炼→精炼、加入小料→停放→半成品检验→返炼出型→硫化成型。取相同配方、相同硫化工艺、同一批次、同一天生产的橡胶垫板RP5作为试验样品,要求静刚度相差±2 kN/mm,硫化充分,各项指标合格,生产后放置1个月。

1.3 试验方法及步骤

1.3.1 热氧老化试验

经过大量试验研究可知[5-7],为方便地获得试验数据,同时缩短试验时间,与自然老化最为接近的试验方法为烘箱加速老化的人工加速老化试验方法,因此,本文采用烘箱加速法。

将样品放置于70、100℃的老化试验箱中,分别进行0、4、8、16、24、32 d的恒温老化。取出后,将被测橡胶垫板及试验用所有部件和设备在(23±3)℃的环境中静置至少24 h,进行静刚度、动刚度试验[8],并计算动静刚度比。静刚度和动刚度试验使用同一台试验机,即电液伺服机车轨道弹性元件疲劳试验机。

依据TB/T 3395.1—2015《高速铁路扣件第1部分:通用技术条件》[8]进行橡胶垫板静刚度和动刚度试验,得出橡胶垫板的静刚度KS和动刚度KD。

橡胶垫板静刚度变化率ε静的计算公式为

式中:KS0为橡胶垫板初始静刚度,kN/mm;KS1为橡胶垫板经过老化或疲劳后的静刚度,kN/mm。

橡胶垫板动刚度变化率ε动的计算公式为

式中:KD0为橡胶垫板初始动刚度,kN/mm;KD1为橡胶垫板经过老化或疲劳后的动刚度,kN/mm。

1.3.2 疲劳试验

依据TB/T 3395.1—2015的疲劳试验方法进行疲劳试验。试验前用百分表测量橡胶垫板的原始厚度,每块橡胶垫板至少测6个点,并做好标记,取平均值作为疲劳前橡胶垫板的原始厚度H0。将混凝土基础平放在刚性基础上,然后放置被测橡胶垫板、铁垫板和短钢轨。向钢轨施加从80 kN到20 kN的循环荷载,加载频率4 Hz。分别进行100万、150万、200万、250万、300万次荷载循环。到设定疲劳次数后将橡胶垫板取出,在(23±2)℃的环境中静置不少于24 h,测量橡胶垫板厚度,取平均值作为疲劳后橡胶垫板的厚度H1。荷载循环150万次的试样取出后静置一周;其余次数的试样取出后静置24~48 h。计算橡胶垫板疲劳永久变形δ,其计算公式为

2 试验结果及分析

2.1 热氧老化对橡胶垫板RP5的影响

橡胶垫板RP5在各老化时间节点的静刚度、动刚度及动静刚度比的试验结果见表1。可知,在同一温度下,随着老化时间的加长,橡胶垫板RP5的静刚度和动刚度均增大,而动静刚度比无明显变化。根据试验结果,橡胶垫板RP5在经历不同温度、不同时间的热氧老化后,外观均没有明显变化。

表1 橡胶垫板RP5热氧老化试验结果

绘制70、100℃时橡胶垫板RP5的静刚度变化率ε静、动刚度变化率ε动及动静刚度比变化率随老化时间的变化曲线,见图1。

图1 热氧老化对橡胶垫板RP5的影响

从图1可以看出:

1)当老化温度不同、老化时间相同时,橡胶垫板RP5的静刚度变化率和动刚度变化率均随温度升高明显增大,即ε静、ε动与老化温度成正比。100℃时ε静、ε动明显高于70℃时,100℃老化32 d时ε静、ε动均达到35%以上,而70℃老化32 d时ε静、ε动均约10%。老化温度相同时,静刚度和动刚度随老化时间延长而增大,静刚度变化率和动刚度变化率同时增大,即ε静、ε动与老化时间成正比。这是因为橡胶为高分子材料,高分子材料的分子结构决定了分子运动的内在条件,材料性能是分子运动的宏观表现。随着温度的升高,分子热运动加速,引起橡胶材料发生降解与交联。降解后材料的分子量降低,强度、伸长率等下降;交联后材料分子量增大,刚性提高。热空气环境中因为有氧等因素的参与,热对高分子材料的老化起加速作用,即分子运动的温度依赖性[9]。温度越高,加速作用越大,静刚度和动刚度增长越快,ε静、ε动越大,这一结论与文献[10]的研究结论一致。交联后分子量增加,分子链加长,分子间相互作用力增大,内摩擦阻力也增大,从而使整个分子链的相对移动变得困难,较高的温度才能发生黏性流动,而设定的试验温度均在高分子材料的高弹态,达不到黏流态,在黏流态以下温度越高,静刚度和动刚度越大,静刚度和动刚度的变化越大。另外,因为高分子材料从平衡态通过分子运动达到新的与外界条件相适应的平衡态时,整个分子链、链节、链段等单元的运动均要克服内摩擦阻力,不可能瞬时完成,即分子运动的时间依赖性。因此,同一温度下时间越长ε静、ε动越大。

2)70℃时,橡胶垫板RP5的动静刚度比随老化时间先增大后减小,但变化率均在2%以下;100℃时,橡胶垫板RP5的动静刚度比随老化时间无规律性变化,变化率的绝对值在2%以下。可见,在一定范围内,老化温度和老化时间不是影响动静刚度比的主要因素。

2.2 疲劳对橡胶垫板RP5刚度的影响

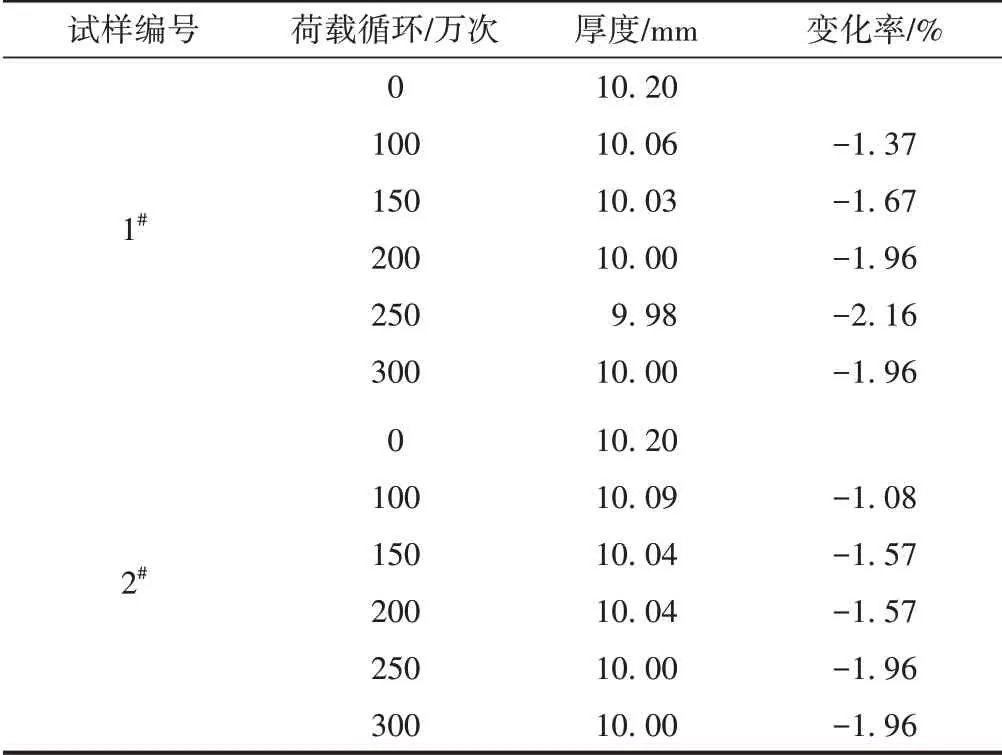

对达到荷载循环次数的1#、2#橡胶垫板样品进行厚度测量、静刚度和动刚度测试,并计算动静刚度比,结果见表2和表3。

表2 橡胶垫板RP5疲劳后的厚度及变化率

表3 橡胶垫板RP5疲劳后刚度试验结果

从表2可以看出,橡胶垫板RP5的厚度随荷载循环次数增加而减小,减小到一定程度后趋于稳定。

从表3可以看出:随着荷载次数的增加,静刚度逐渐增大;动刚度总体上呈增大趋势,其中荷载循环150万次时动刚度出现大幅增加。这是因为荷载循环150万次样品静置时间长达一周,高分子材料分子结构恢复时间长,恢复量较大,动刚度试验时橡胶垫板在交替应力作用下分子链变化较小,造成测试结果偏大。

绘制1#和2#橡胶垫板静刚度变化率ε静、动刚度变化率ε动、动静刚度比变化率随荷载循环次数的变化曲线,见图2。

图2 疲劳对橡胶垫板RP5的影响

由图2可以看出,对于1#和2#橡胶垫板RP5,随着荷载循环次数的增加:①静刚度变化率逐渐增大,所有变化率均大于0,最大变化率均小于6%;②动刚度变化率总体上呈增大趋势,荷载循环150万次时最大,最大变化率均小于7%;③动静刚度比变化率无明显变化,除荷载循环150万次时约为3.0%外,其余循环次数下动静刚度比变化率绝对值均小于1.5%。这是因为橡胶垫板RP5为沟槽状垫板,在结构上应力分布不均匀,受到多次疲劳作用发生变形后,机械应力的作用将破坏橡胶材料的分子结构,同时引起大分子链的断裂,并产生游离基。这种游离基将会成为应力活化游离基,它与空气中的O2发生反应,形成与热氧老化机理相同的自动催化氧化过程,即在机械应力作用下引发氧化老化,分子链增长,滞后现象更严重,因此使得相同频率、同交变应力作用下形变减小,静刚度增大,动刚度也增大。

垫板在交变应力作用下形变落后于应力的现象称为滞后现象。由于高分子链段运动受阻于内摩擦力,所以应变跟不上应力的变化。外力作用对垫板所做的功,一方面用于改变分子链的构象,另一方面用于提供链段运动时克服链段间内摩擦阻力所需的能量。回缩时,高聚物对外做功,一方面使伸展的分子链重新蜷曲起来,恢复到原来的状态,另一方面用于克服链段间的内摩擦阻力[9]。当外力较大、频率较高、持续时间较长时,垫板发生永久变形,不能恢复。因此,回弹性变差,刚度增大。当厚度变化达到一定值后将趋于稳定。这也解释了荷载循环次数对厚度的影响(参见表2)。

综上,温度对橡胶垫板静刚度和动刚度的影响远大于荷载循环的影响,即热氧老化对橡胶垫板刚度的影响比疲劳大得多,但是二者对橡胶垫板的动静刚度比影响均较小。

3 结论

1)同一老化温度下,静刚度和动刚度随着老化时间增大,静刚度变化率、动刚度变化率与老化时间成正比,动静刚度比变化较小。

2)温度越高,静刚度和动刚度的变化越大,但温度对动静刚度比影响较小。

3)随着荷载循环次数增加,静刚度和动刚度均呈增大趋势但变化幅度均较小,动静刚度比随荷载循环次数增加无明显变化且变化较小。

4)随着荷载循环次数的增加,橡胶垫板厚度减小,当厚度减小到一定程度后厚度趋于稳定。

5)热氧老化对静刚度和动刚度的影响远大于疲劳对其的影响,但对动静刚度比的影响均较小。这为生产过程中调整橡胶垫板刚度提供了参考。