潜孔冲击水泥土复合预制桩在复杂地层地基处理中的应用研究

2022-02-12姚建平耿琳魏少伟戴斌李卿晨

姚建平 耿琳 魏少伟 戴斌 李卿晨

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.北京铁科特种工程技术有限公司,北京 100081;3.北京荣创岩土工程股份有限公司,北京 100085;4.浙江大学建工学院,杭州 310058

地基处理工程中不可避免会遇到淤泥质黏土、卵砾石、密实砂等复杂地层[1-2]。常用地基处理方法对复杂地层进行处理时会存在一定的不足,主要表现为土层适应能力差,在遇到硬壳层、密实的砂卵石地层或大直径卵石层时,钻进困难或无法钻进,导致成桩困难[3-4]。在软土地基中,应用较多的是水泥搅拌桩和预应力管桩。水泥搅拌桩施工质量受设备和工艺的影响较大,施工过程可控性差。预应力管桩目前多采用锤击或静压成桩的方式成桩,为全挤土桩,挤土效应明显,但遇到局部的砂层、圆砾、卵石等土质层时施工困难,锤击法打入,施工噪声大,而且施工时地层振动力大,对周围已建建筑物影响较大,尤其在既有线附近施工时影响更大[5-6]。

近几年来,针对复杂地层地基处理发展的一个典型趋势是在既有桩型基础上发展新桩型及其施工工艺,特别是将多种施工方法进行综合使用,形成极富特色的复合预制桩。其中一些水泥土复合预制桩已得到较为广泛的应用,例如潜孔冲击水泥土复合预制桩。该桩型成桩质量好,施工简便快捷,能够有效缩短工期,消耗能量大幅降低,对场地几乎不产生污染,并已取得了较为成熟的经验以及可靠的设计、施工、监测与检测方法。

浙江省一大桥接线工程中傍山路段具有明显的复杂地层特征,上层分布承载力较低的淤泥质黏土;下层分布高强度的砾石和岩石。原设计方案采用预应力管桩进行处理,传统施工工艺无法将桩打穿岩石至持力层,因此只对上层软土部分进行地基加固。预应力管桩处理后,该路段出现滑移失稳、路面开裂等现象。针对该问题采用潜孔冲击水泥土复合预制桩对斜坡软土路堤地基进行加固处理,并通过PLAXIS软件进行计算,对比分析加固前后路基变形及桩基受力情况,从而为潜孔冲击水泥土复合预制桩的设计提供建议,并供施工参考。

1 潜孔冲击水泥土复合预制桩工艺

潜孔冲击水泥土复合预制桩是采用潜孔冲击高压旋喷工艺在密实砂土、卵石、碎石等地层中施工旋喷水泥土搅拌外桩,在完成好的水泥土桩中心处打入预制管桩,从而形成潜孔冲击水泥土复合预制桩。如图1所示,潜孔冲击高压旋喷工艺是利用潜孔锤冲击器进行钻进,同时冲击器侧面的喷嘴可喷射高压水射流切割土体,到达预定深度后,提升钻杆,喷嘴喷射高压水泥浆,对钻杆四周的土体进行二次切割和搅拌,加上潜孔锤释放的垂直高压气流所产生的翻搅和挤压作用,使已成悬浮状态的土体颗粒与高压水泥浆充分混合,形成直径较大、混合均匀、强度较高的水泥土桩[7]。潜孔冲击高压旋喷工艺可解决在深厚块石填土、岩溶等复杂坚硬地层中成桩困难的问题,并且成桩质量好,工效高,造价低。浙江省一项目在抛填石地层中采用潜孔冲击水泥土复合预制桩,顺利成孔且桩身垂直度偏差小,成桩质量好,承载力高,沉降小[4]。

图1 潜孔冲击水泥土复合预制桩施工

2 工程概况

2.1 工程地质条件

本文所依托工程地处浙江省东南沿海区域,全长54.5 km,穿越海积平原、冲海积平原区,特殊性岩土为软土,在平原区软土厚度为10~30 m,山前平原及傍山路段的软土纵横向厚度变化较大,厚度为1.3~22.8 m。软土的岩性为淤泥、淤泥质黏土、淤泥质粉质黏土,分布于场地上部,特点是压缩性高、含水率高、孔隙比大、强度低、固结缓慢等,地质条件较差。

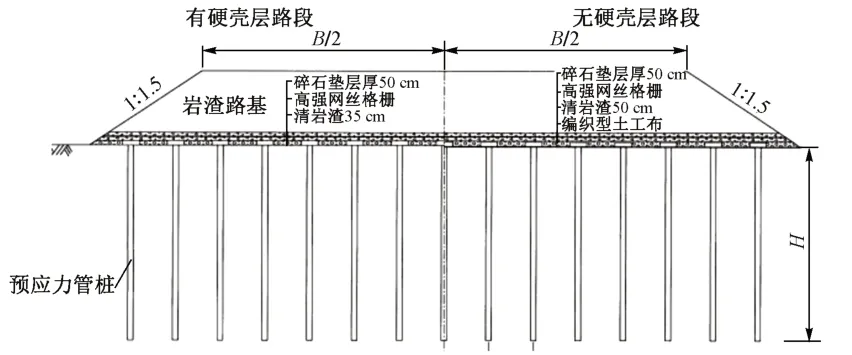

2.2 软土地基处理原设计方案

该工程断面采用预应力管桩进行地基加固处理,如图2所示。路堤顶面宽26 m,边坡坡率1∶1.5,中性线填高7.0 m。在路堤荷载范围内的软土采用预应力管桩复合地基进行处理,预应力管桩桩长8.0 m,桩径0.4 m,壁厚不小于60 mm,平面布置成桩距2.0 m的正方形。

图2 软土地基处理典型断面

3 复杂地层路段分析

数值模拟共有两种方案:①采用预应力管桩处理的原设计方案;②采用潜孔冲击水泥土复合预制桩加固后的变更设计方案。

3.1 有限元模型建立

1)模型概况

采用PLAXIS建立路堤边坡滑动模型,如图3所示。模型的长、宽、高分别为110.0、5.0、23.9 m。包含4层土,分别为①1粉质黏土(厚1.2 m)、②2淤泥(厚8.5 m)、⑥8含黏性土角砾(厚3.0 m)、⑩8中风化凝灰岩(厚11.2 m)。路堤填土以及土层均采用HSS本构模型模拟。模型底部各方向位移均为0,模型侧面限制水平位移。地表为排水面,其余边界均为不排水边界。桩基平面布置如图4所示。

图3 有限元整体模型

图4 两种方案桩基平面布置

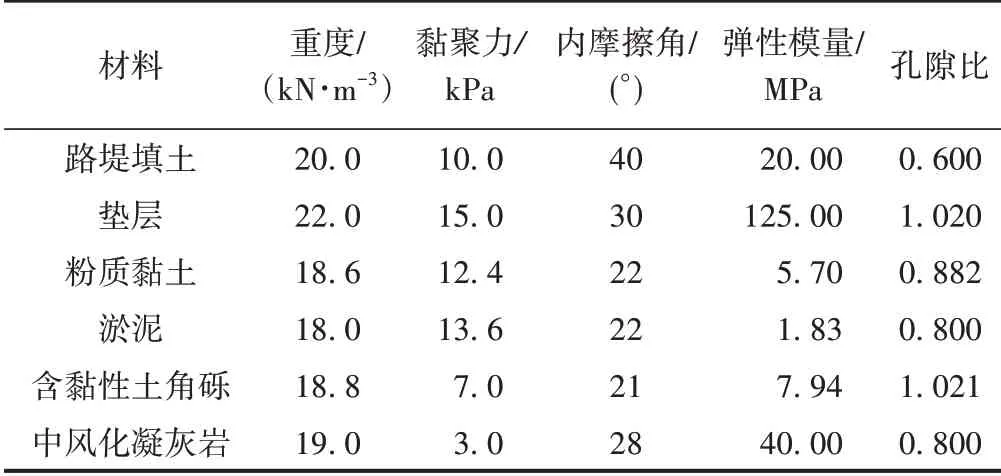

2)模型参数

依据地勘资料,断面中土体材料参数见表1。预应力管桩采用嵌入式排梁模拟,弹性模量为36 GPa。潜孔冲击水泥土复合预制桩采用实体桩进行模拟,结合JGJ 94—2008《建筑桩基技术规范》和地勘资料选定复合桩参数,桩长20 m,水泥土桩直径1.0 m,管桩直径0.6 m,桩间距3.0 m。

表1 土体材料参数

3.2 计算结果分析

3.2.1 地基承载力

两种方案下断面的水平位移见图5。可知:①采用原设计方案时,地基的水平位移主要分布在上部的软土层范围内,水平位移的最大正值和最大负值分别集中于路堤右下方坡脚和左下方坡脚,最大值位于左下方坡脚,路堤和地基水平位移呈现不均匀性,左下坡脚出现了土体拱起现象。②采用变更设计方案后,地基水平位移的最大正值和最大负值仍然分别集中于路堤右下方坡脚和左下方坡脚,但最大值显著减小且位于右侧坡脚。这是由于路堤左侧采用潜孔冲击水泥土复合预制桩进行加固处理后,增加了上部软土层的整体强度,因此有效抑制了地基上部土体的水平位移。

图5 两种方案下的地基水平位移

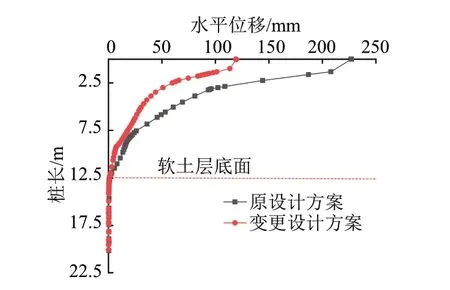

在路堤左侧坡脚,地表以下水平位移随桩身深度的变化见图6。可知:水平位移主要分布在上部软土层内,下部岩石层几乎无水平位移产生。原设计方案、变更设计方案在路堤左侧坡脚处地表最大水平位移分别为226.82、119.14 mm。相比原设计方案,采用潜孔冲击水泥土复合预制桩后水平位移减少47.4%,说明复合桩有效约束了周围土体的水平位移。

图6 路堤左侧坡脚处地基沿深度水平位移变化曲线

两种方案下断面的竖向位移见图7。可知:沉降主要分布在路堤上,在地基内土体分布较少。在采用原设计方案后,最大位移位于左路堤顶面上,向左坡脚方向集中,并且逐渐向下扩散至软土层。在进行潜孔冲击水泥土复合预制桩加固后,由于桩体打穿软土层,加快上部软土层的孔压消散,增大下部桩体的承载力,路堤左右幅的沉降均有不同程度减小,且路基左幅沉降减小更为显著,因此沉降主要集中分布在右路堤。这是由于对地基左幅进行潜孔冲击水泥土复合预制桩加固后,复合桩桩体承担了部分路堤上部荷载并传递至持力层,从而减少了作用于上部软土层的荷载,因此左路堤沉降明显减小;而右幅由于软土层厚度较小,管桩打穿至软土层底部,未采用潜孔冲击水泥土复合预制桩对其进行加固,因此右路堤的沉降分布较为集中。

图7 两种方案下的地基竖向位移

路堤横截面表面的沉降分布曲线见图8。可知:采用原设计方案时,路堤左侧沉降较大,最大值为280.8 mm,沉降沿右侧方向逐渐减小。采用变更设计方案后,路堤右侧沉降较大,最大值为230.4 mm,沉降沿左侧方向逐渐减小。对比两种方案可以看出,采用潜孔冲击水泥土复合预制桩加固后竖向位移的最大值减少18.4%,路堤左右两侧的表面沉降均有不同程度减小且减小幅值沿路堤左侧表面至右侧表面逐渐降低。

图8 两种方案下路堤横截面表面的沉降变化

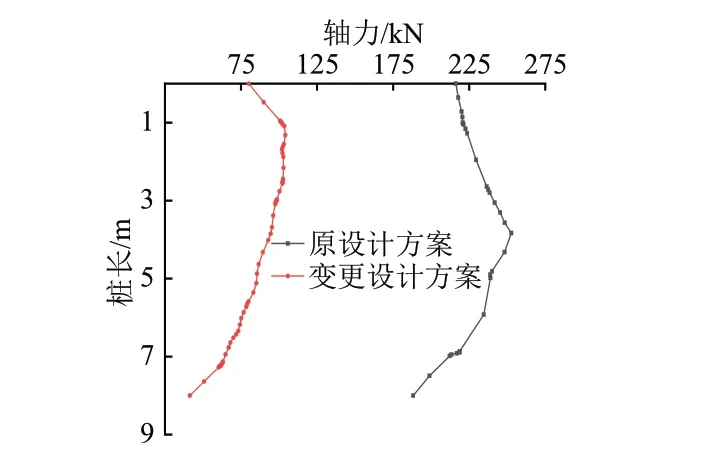

对于不同方案,路堤边坡角桩的受力也不同。路堤左侧坡脚处角桩桩身轴力曲线见图9。可知:轴力随桩长增加整体呈现先增大后减小的趋势,这主要是由于地基软土层上部桩土的沉降差较大,导致桩身上部出现负摩阻力,轴力随之增大;随着桩基向下延伸,桩土沉降差逐渐减小并趋于稳定,因此负摩阻力减少,正摩阻力增加,轴力随之减小。采用原设计方案时,角桩轴力较大,最大轴力为248 kN,路堤稳定性较差,在左侧路堤出现滑塌现象。采用潜孔冲击水泥土复合预制桩加固后,在桩长范围内角桩轴力比原设计方案小,其中最大轴力为104 kN,减小了58%,并且角桩轴力沿桩身向下逐渐减小,趋近于0。对比两种方案还可以看出,原方案和变更设计方案的轴力增大和减小的桩长界限值差异较大,分别在4 m和1 m左右,这是由于采用潜孔冲击水泥土复合预制桩加固后,地基软土层上部桩土的沉降差减小,因此界限值减小。

图9 两种方案下路堤左侧坡脚处角桩桩身轴力

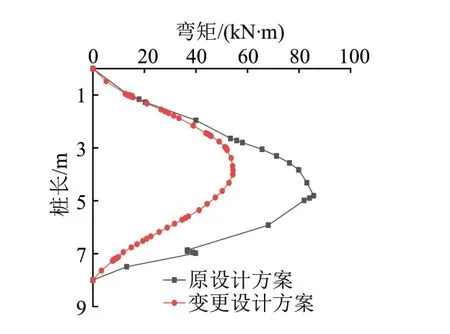

左侧边坡角桩的桩身弯矩见图10。可知:两种方案下桩身的弯矩都呈现上下小、中间大的单向凸起形状,在第二层软土层中呈现最大值。原设计方案和变更设计方案的角桩最大弯矩分别为85、51 kN∙m,相比原方案,复合桩加固后角桩弯矩减小40%。这是由于采用潜孔冲击水泥土复合预制桩加固后,软土层中土体水平位移减小,角桩的受力状态得到改善。

图10 两种方案下左侧边坡角桩桩身弯矩

3.2.2 路堤稳定性

两种方案下边坡的潜在滑动面见图11。可知:采用原设计方案时,路堤左侧边坡出现滑移现象,这主要是由于左侧软土层厚度较大,管桩未打穿软土层,在路堤填土的附加应力作用下,桩底易发生失稳现象,造成左侧边坡滑塌。在采用潜孔冲击水泥土复合预制桩加固后,左侧边坡变形大幅减小,变形主要集中在路堤右侧边坡,而右侧软土层较薄,管桩打穿至软土层底部,提高了土体承载力,因此右侧边坡未出现滑塌现象。整体来看,变更设计后路堤左侧的持力层进一步分担了部分路堤荷载,因此路堤和软土层上部的变形量得到了很好控制,路堤边坡更稳定。

图11 两种方案下边坡的潜在滑动面

4 结论与建议

1)相比于原设计方案,采用潜孔冲击水泥土复合预制桩加固能有效约束周围土体的变形,分担上部路堤荷载,减轻预应力管桩的内力,从而确保路堤边坡的稳定性。

2)在复杂地层地区,普通桩基因施工工艺等问题难以打穿岩石至持力层,而潜孔冲击高压旋喷工艺不仅解决了施工难的问题,并且成桩质量高,加固效果好。

3)在进行潜孔冲击水泥土复合预制桩布桩设计时,由于复合桩桩径较大,应结合相关规范确定合理的桩间距,当桩间距过大时,可采用桩板结构或者增加连梁来分担上部路堤荷载。

4)对于不均匀软土分布,应结合勘察资料拟定各路段的处理方案。在不利路段,桩基应尽可能打穿软土层,减小路堤填高,提高上部结构整体安全性。