移动闪光焊接头断裂原因及预防措施

2022-02-12张倩

张倩

中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081

高速铁路无缝线路焊接接头的质量关乎行车安全,受到铁路工务部门的高度重视[1-2]。对于现场移动闪光焊接技术,如果环境、设备、人员等因素导致焊接质量不良,就会产生疲劳引发焊接裂纹、核伤等严重缺陷。

某客运专线运营初期,移动闪光焊接头发生了多起断裂事故。现场调研发现,发生断裂的焊接接头从焊接到发生断裂的时间周期约为6~9个月,断裂集中发生在12月份,焊机型号为K922,线路采用U71MnG钢轨(60 kg/m)。由于焊接接头具有发生断裂的周期短且成批量断裂的特征,危害性较大。本文选取其中3个焊接接头进行分析,探究其伤损特征与规律,从而明确失效原因并提出改进措施。

1 试验内容

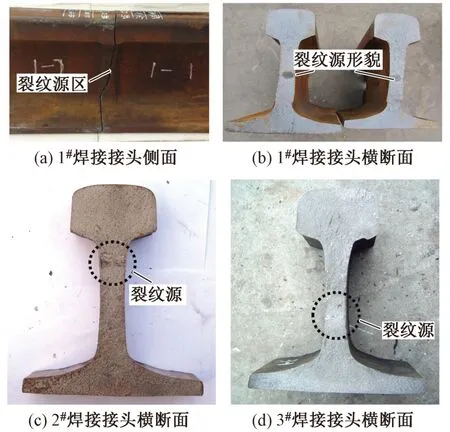

1.1 宏观形貌

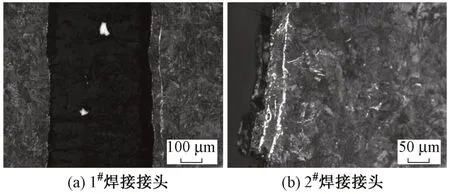

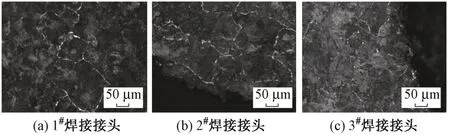

3个钢轨焊接接头的断裂位置均在焊瘤中部。将断口打开,1#—3#断裂焊接接头的宏观形貌如图1所示。可以看出:①3个焊接接头的裂纹源区均位于轨腰处,其中1#焊接接头的裂纹源位于轨腰中部,呈长轴16 mm、短轴10 mm的椭圆形;2#焊接接头的裂纹源位于轨腰上部,呈长20 mm、宽10 mm的长方形;3#焊接接头的裂纹源位于轨腰下部,呈长18 mm、宽3 mm的长方形。裂纹源区上下两侧为焊接接头横向断裂时的断口,断口从裂纹源区向轨头和轨底方向呈放射状扩展,并呈现出具有金属光泽的脆性断口形貌。

图1 断裂焊接接头的宏观形貌

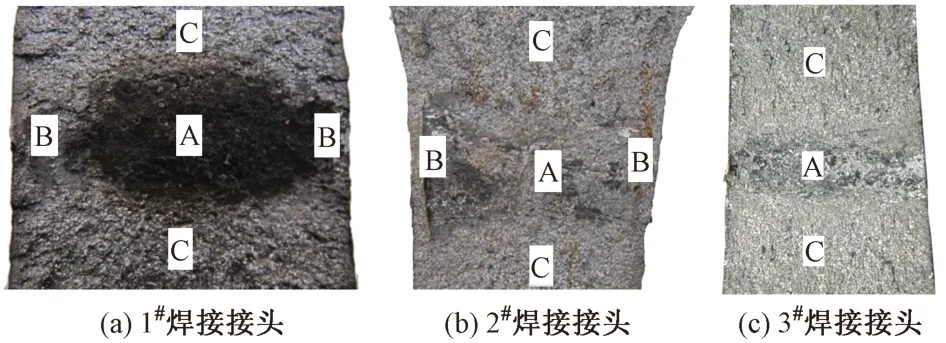

将裂纹源区放大观察(图2),可以看出源区断口均有不同程度的氧化锈蚀,其中1#焊接接头的氧化程度较严重,断口已呈深黑色,其他两个断口呈较暗的深灰色。将断口分为A、B、C三个区域:A区域为裂纹源区;B区域为焊瘤推凸余量处,断口平齐;C区域为焊接接头横向断裂时的瞬断区。图2(c)中3#焊接接头的焊瘤推凸余量处已被打磨掉。

图2 裂纹源区放大形貌

1.2 微观形貌和能谱分析

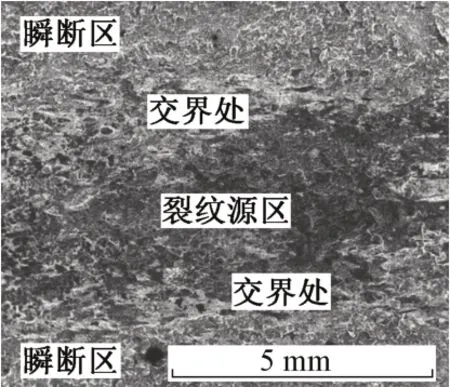

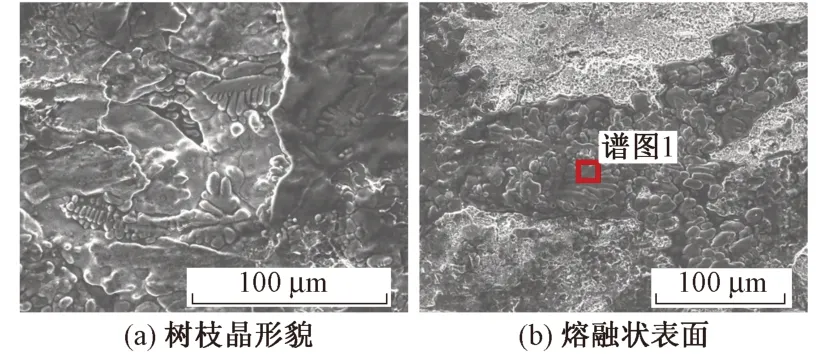

采用FEI Quanta 400扫描电子显微镜观察断口微观形貌,发现3个焊接接头断口形貌特征非常一致。以3#焊接接头为例,其微观形貌如图3所示。可以看出,裂纹源区内不均匀分布着深色和浅灰色区域。

图3 3#焊接接头断口裂纹源区微观形貌

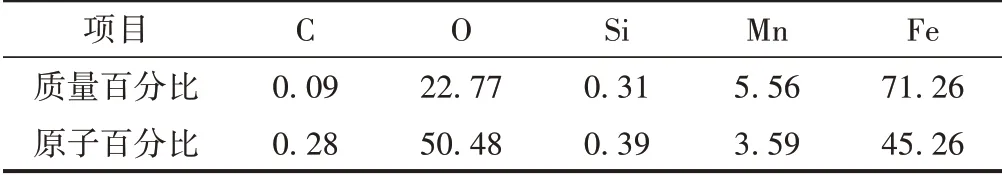

深色区域主要为具有挤压变形形貌的熔融状表面和局部未受挤压的熔融状液态金属冷却自然凝固后形成的等轴晶及树枝晶形貌,如图4所示。对此区域进行能谱分析,用特征X射线K线系进行定量计算,结果见表1。可知:断口表面O元素含量较高,这是两钢轨焊接端面金属在熔融状态下与空气接触后形成的高温氧化特征;Mn元素含量高,其主要原因是合金元素熔点较低,一般最后凝固。因此,深色区域属于焊接未焊合时最后凝固的区域。

图4 裂纹源区深色区域微观形貌

表1 裂纹源区深色区域能谱分析结果 %

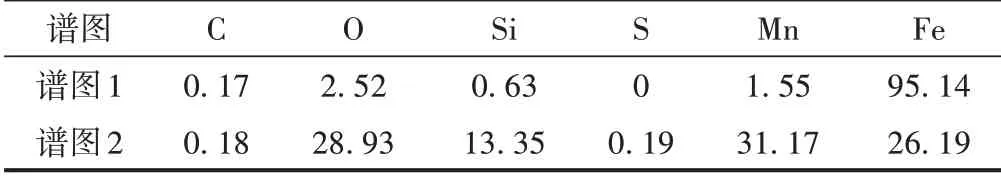

浅灰色区域主要为韧窝状断口以及极少量的解理花样形貌。韧窝状断口主要是在焊缝氧化脱碳层处受拉应力作用时形成的。如图5(a)所示,韧窝呈平面状分布在断口表面,韧窝均匀整齐,可清晰地看到网状晶界,晶粒较粗大。进一步放大,可以看到韧窝底部存在大量夹杂物,如图5(b)所示。对此区域进行能谱分析,用特征X射线K线系进行定量计算,结果见表2。可知:存在于韧窝底部夹杂物中的Si、Mn、O元素含量均非常高,可判断为硅酸盐、氧化物等夹杂物。韧窝处的成分以Fe元素为主,O元素含量不高,应为铁素体成分。因此,此处为焊合后铁素体又被撕裂形成的,属于弱焊合性质。

表2 裂纹源区浅灰色区域能谱分析结果(质量百分比)%

1.3 焊接接头金相组织

对3个焊接接头的耦合断口裂纹源区的横截面进行金相组织观察。图6是1#焊接接头的金相磨面。可以看出,钢轨基体显微组织为珠光体组织。

图6 1#焊接接头的金相磨面

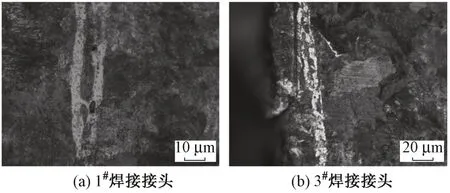

断口表面存在脱碳层组织,在断口附近存在多条平行于断口、垂直于焊接顶锻方向的白色铁素体条带,如图7所示。断口的氧化脱碳层一部分是由于未焊合形成的熔融态表面的氧化脱碳层,另一部分是焊合后撕裂的铁素体。焊接时,熔融态金属在焊接端面凹凸不平,经高温氧化,表面发生脱碳,后经顶锻受力后挤压变形,脱碳金属未被完全顶锻挤出,形成多条脱碳后的条带状铁素体组织。在条带状铁素体组织上还观察到存在弥散分布的黑色点状物,如图8所示。对条带状铁素体组织及黑色点状物进行能谱成分分析,结果表明,其与断口分析中平面状韧窝及韧窝内夹杂物的能谱分析结果一致。条带状铁素体组织的强度较低,为焊缝中较为薄弱的部位。在应力作用下,裂纹易在此处产生和发展。

图7 裂纹源区断口两侧金相组织低倍形貌

图8 断裂源区脱碳组织上分布的黑点与条形夹杂

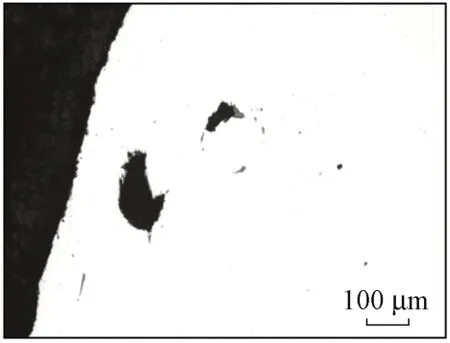

此外,裂纹源区断口附近存在少量孔洞,孔洞周围有脱碳层,并存在一些细小裂纹,如图9所示。判断为焊接未焊合时液态金属自然凝固时形成的缩孔。

图9 裂纹源区断口附近的孔洞及细小裂纹(腐蚀前)

1.4 钢轨母材化学成分

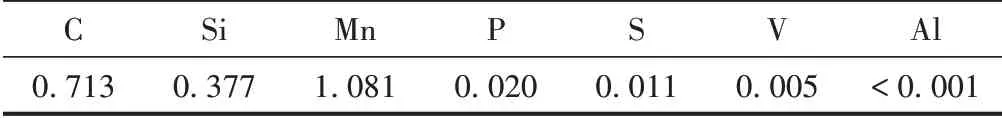

采用直读光谱仪对钢轨母材的化学成分进行检验,结果见表3。可知,钢轨母材化学成分满足TB/T 3276—2011《高速铁路用钢轨》的有关技术要求。

表3 钢轨母材化学成分 %

1.5 焊接正火工艺

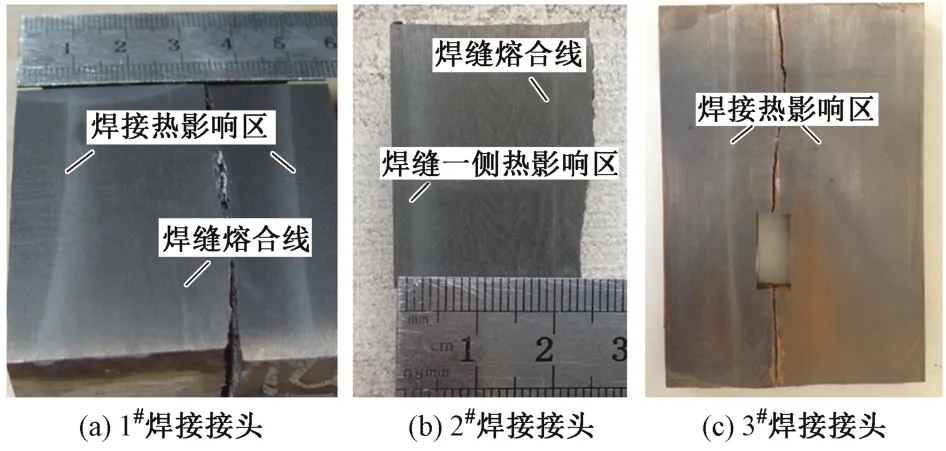

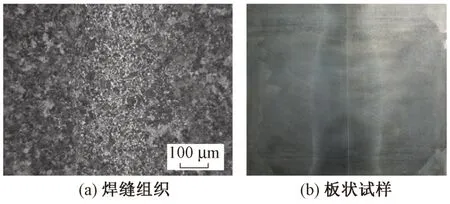

对3个焊接接头的晶粒度和热影响区宽度进行金相及低倍组织检查,结果如图10所示。可以看出,熔合线处组织为网状铁素体组织和珠光体组织,组织晶粒粗大。根据GB/T 6394—2017《金属平均晶粒度测定方法》对其进行晶粒度评级,1#—3#断裂焊接接头依次为2级、3级、3级。

图10 焊缝处金相组织

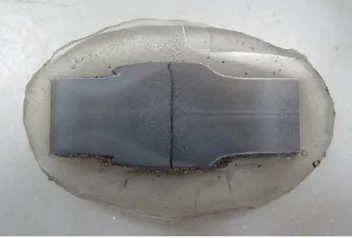

沿垂直纵向截取轨头和轨底焊缝平板状试样,进行低倍腐蚀后观察,如图11所示。可以看出,焊缝熔合线并不明显,热影响区一侧宽度约为20 mm。

图11 焊缝纵向垂直平板状试样低倍形貌(腐蚀后)

图12是经过正火热处理的焊接接头组织微观形貌。可以看出,经过热处理的焊缝晶粒明显细化,晶粒度可达到8级以上,熔合线清晰且热影响区宽度成倍增加,一侧宽度约为35~40 mm。根据熔合线金相组织晶粒度检查及低倍组织测量热影响区宽度的结果分析,断裂焊接接头在焊接后未及时进行正火工艺处理。根据TB/T 1632.2—2014《钢轨焊接第2部分:闪光焊接》,闪光焊、气压焊接头焊后必须正火热处理。因此,断裂焊接接头的焊接过程不符合技术要求。

图12 经过正火热处理的焊缝组织微观形貌

2 试验结果分析

上述试验结果表明,钢轨焊接接头轨腰处存在未焊合缺陷是钢轨发生断裂的主要原因。轨腰未焊合缺陷的出现极大地削弱了钢轨承受温度应力的能力,当钢轨受到温度应力作用时,裂纹即自未焊合的裂纹源区向轨头及轨底不断扩展,最终造成钢轨的横向脆性断裂。同时,焊接热影响区组织晶粒粗大,大大降低了焊接接头的强度和韧性,加速了裂纹的扩展。

2.1 未焊合形貌形成的原因

焊接接头顶锻后对接钢轨焊缝处未能完全冶金结合(或熔化结合)的部分称未焊合。TB/T 1632.1—2014《钢轨焊接第1部分:通用技术》对未焊合的定义是母材与母材之间未能完全结合的部分。闪光焊接头轨腰处存在未焊合缺陷,形成平面状裂纹[3]。在推凸焊瘤时,推凸面表层金属发生塑性变形呈弯曲状(与熔合线沿推凸方向弯曲变形的形状相似),使推凸表面的未焊合不易被观察到。未焊合断口通常呈深灰色熔融状形貌,绝大多数伴随有Si、Mn夹杂物,且分布在未焊合缺陷中的夹杂物体积更大或分布更密。由于合金元素熔点较低,一般最后凝固,而夹杂物与周围金属相比成分变化较大,凝固点也不同。钢轨快速顶锻后,夹杂物的凝固速度慢于周围金属,说明此区域属于焊接未焊合时最后凝固的区域。在顶锻挤压时未能将高温氧化且含有高合金元素成分的熔融金属完全挤出而留在了焊缝内部,形成了未焊合缺陷。断口金相可观察到未焊合裂纹是在焊缝位置,在裂纹表层存在有条带状脱碳特征的铁素体组织。可以通过调试优化焊接工艺参数,尽量避免Si、Mn元素形成体积更大或者分布更密的硅酸盐类夹杂物。

2.2 未焊合缺陷产生的原因

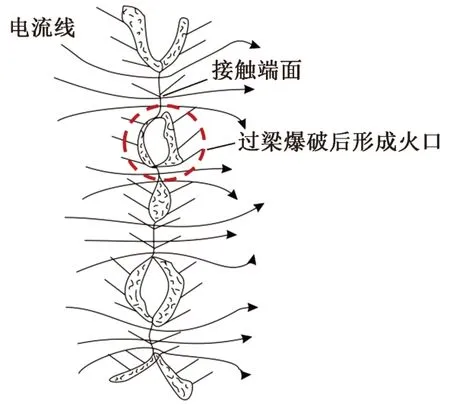

闪光焊的焊接过程为:将待焊钢轨平顺对直,然后将对号的钢轨端部固定在焊机夹具上,利用电流通过待焊钢轨端部产生的热量,不断形成液态金属过梁,随着过梁爆破产生闪光飞溅[4],如图13所示。确保被焊端面清洁并加热至表面融化状态,然后立即加压,在压力下相互结晶,两节钢轨焊接在一起。张琪[5]利用高速摄像、红外热像系统研究了闪光过梁爆破时钢轨端面的微观状态,在金属过梁爆破过程中,接触端面会不断形成火口,在顶锻压力下火口会闭合。若此时火口中有空气进入,导致表面金属高温氧化形成铁锈,其冶金结合力将大幅降低,火口无法正常闭合,就会造成局部区域的平面状缺陷。

图13 钢轨端部过梁爆破示意

综上可知,焊接接头产生未焊合缺陷的原因是:焊接过程中保护气氛、热量和顶锻量配合不到位,导致在焊接过程中两钢轨待焊端面未能实现全断面冶金结合。现场焊接时,空气进入焊缝破坏了焊接过程中的保护气氛,钢轨端部受高温氧化后形成了黑色的Fe3O4氧化皮,使钢轨端面的冶金结合能力降低,此时若热量和闪光阶段的位移速度无法适时跟进,局部即形成未焊合缺陷。在移动闪光焊接中,现场的焊接条件极为重要,如天气晴朗、无风、温度适宜的环境与高温、大风、下雨环境中焊接出来的质量是存在差异的。环境的变化对设备和焊接工艺都会产生影响,进而引发焊接质量变化。

2.3 焊接接头在服役初期大量断裂的原因

断裂焊接接头的裂纹源位于轨腰,由于靠近中和轴,正常使用过程中由列车通过产生的动弯应力对该缺陷的作用很小,其受力主要取决于无缝线路的温度应力[6]。焊接接头断裂发生在冬季,是无缝线路温度拉应力最大的季节。由于未焊合的面积较大,在缺陷处产生应力集中,在温度交变作用下很容易引发钢轨横向开裂,这是钢轨在服役初期就出现大量断裂的原因。

此外,由于断裂焊接接头未进行正火工艺处理,导致焊缝组织晶粒粗大,焊缝的韧塑性及强度降低[7],加速了焊接接头裂纹的扩展。对焊接接头进行焊后正火处理或欠速淬火,使得焊接接头组织晶粒更细,弥散度更大,焊接接头的强度、韧性、抗冲击性能都能得到提高[8]。

3 结论及建议

1)轨腰存在未焊合缺陷是引起焊接接头横向断裂的主要原因。断轨的断裂源区位于轨腰的焊缝中心熔合线处,焊接时由于轨端进入氧气形成了氧化物,使冶金结合力降低产生了未焊合缺陷。冬季气温骤降时,在温度应力作用下,裂纹在此处萌生并呈放射状向轨头和轨底方向扩展,最后导致钢轨横向脆性断裂。

2)焊接时应关注现场环境,增加挡风装置,防止因空气进入而破坏保护气氛,同时适当提高加速闪光阶段的位移速度,可有效避免未焊合缺陷。

3)焊后及时进行正火工艺处理,提高焊接接头的抗疲劳性能,可减缓裂纹的扩展速率。