高速铁路道岔受限区钢轨打磨对列车动力学性能的影响

2022-02-12杨逸航肖乾

杨逸航 肖乾

1.中铁物总运维科技有限公司,北京 100036;2.华东交通大学载运工具与装备教育部重点实验室,南昌 330013

随着高速铁路运量不断增加,道岔钢轨廓形不良、钢轨疲劳裂纹、光带宽度不均匀等病害逐渐产生,钢轨打磨作为钢轨病害预防及修理最有效的手段越来越受到工务部门的重视[1-4]。道岔尖轨辙叉部位及心轨辙叉部位结构复杂,组成部件较多,无法使用国内大型道岔打磨车进行打磨,故称为道岔受限打磨区[5]。此区域需要使用小型机械(人工)打磨进行补充,控制其轨面病害发展[6]。

国内外诸多专家对高速铁路钢轨打磨进行了研究。Mach[7]对道岔打磨进行了研究,表明通过道岔打磨可以减小道岔维修成本。Zarembski[8]对专用道岔打磨设备进行了细致的分析。Xin等[9]建立三维显式有限元模型分析打磨对道岔性能的影响,发现打磨修复操作不当可能会导致钢轨材料性能发生不良变化,进而钢轨出现缺陷。张鹏飞等[10]研究了岔区轨件打磨对高速铁路列车动力学特性的影响,结果表明钢轨打磨是改善岔区轮轨接触关系、提升动车组运行品质的有效手段。宗聪聪等[11]对道岔尖轨段打磨目标廓形进行了优化,有效降低了轮轨间的接触应力峰值。杨逸航等[12]对传统道岔病害打磨方式进行研究,发现打磨后钢轨内侧出现棱角,车辆动力学特性未得到明显改善。王平等[13]设计了适合时速400 km宽轨距的高速道岔,为此类道岔打磨提供了理论基础。

目前关于道岔受限打磨区(简称道岔受限区)钢轨打磨的研究仍然较少。本文对高速铁路18号道岔受限区小型机械(简称小机)打磨前后钢轨廓形几何特性进行分析,并建立车辆-道岔耦合动力学模型,研究道岔受限区小机打磨前后高速列车直向通过时的动力学特性。

1 轮轨接触几何特性分析

1.1 车轮踏面廓形

选取高速列车S1002CN型车轮,通过测量80个磨耗车轮的踏面廓形,采用算术平均法[14]选取出一个代表性磨耗车轮,并与全新车轮廓形进行对比,如图1所示。可知,磨耗车轮踏面磨耗深度为0.61 mm,轮缘磨耗深度为4.1 mm。

图1 磨耗车轮与全新车轮踏面廓形对比

1.2 尖轨转辙部位钢轨廓形

尖轨转辙部位降低值为尖轨与基本轨的相对高差,偏差允许范围为±1 mm。降低值过大,轮轨接触关系不合理,可能导致行车平稳性下降;降低值不足,尖轨提前受力,易造成疲劳伤损,降低尖轨使用寿命[15]。18号高速道岔尖轨转辙部位特征断面位置及标准降低值见表1。

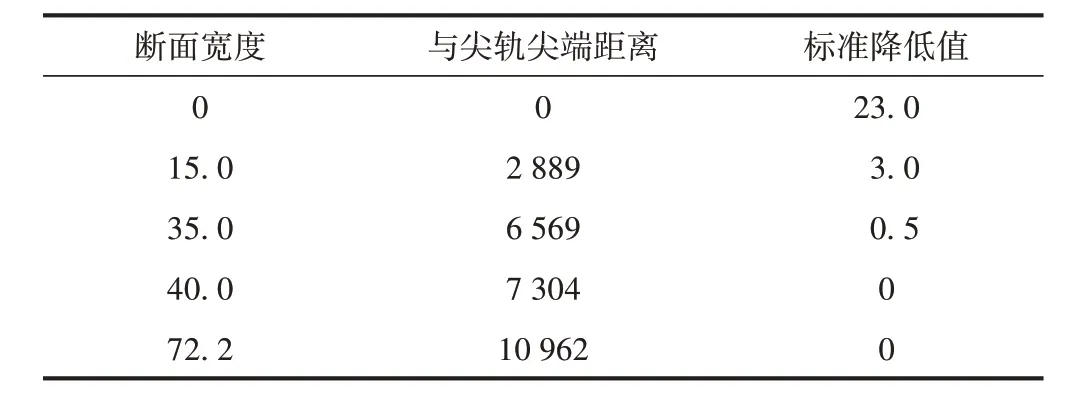

表1 尖轨转辙部位特征断面位置及标准降低值mm

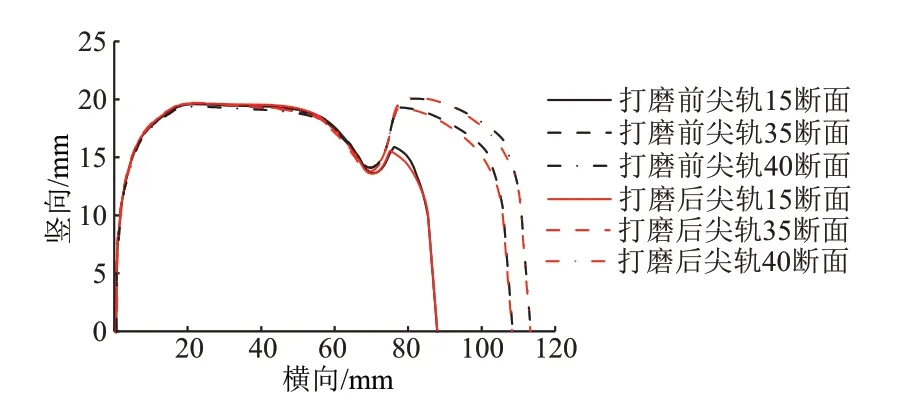

打磨前后尖轨转辙部位特征断面廓形见图2。可知,廓形打磨后各断面尖轨工作边均明显低于打磨前,尖轨15断面(15.0 mm宽断面简称15断面,以此类推)、35断面、40断面最大打磨磨削量分别为0.65、0.81、0.80 mm。

图2 打磨前后尖轨转辙区特征断面廓形

对尖轨或基本轨顶面进行打磨可改善降低值。若降低值较大,需要对基本轨轨顶进行打磨;若降低值较小,需要对尖轨轨顶进行打磨。根据实测结果,打磨前尖轨15断面、35断面、40断面的降低值分别为3.5、0.1、0.9 mm,打磨后分别变为3.1、0.3、0.4 mm,显然打磨后各断面的降低值均更接近标准降低值。

1.3 心轨辙叉部位钢轨廓形

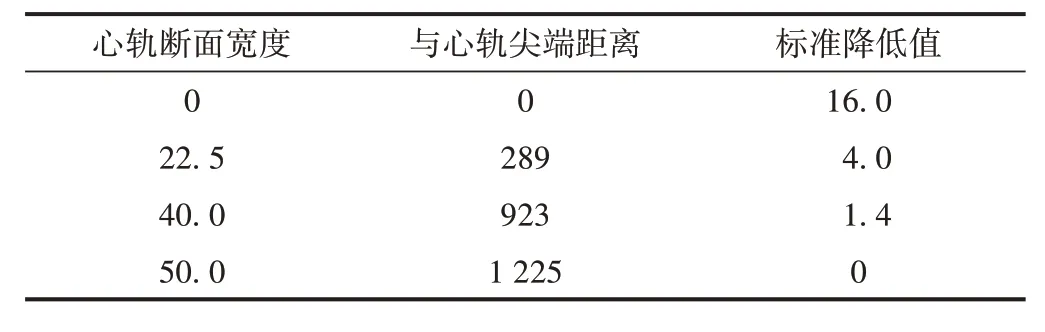

18号高速道岔心轨辙叉部位特征断面位置及标准降低值见表2。

表2 心轨辙叉部位特征断面位置及标准降低值/mm

打磨前后心轨辙叉部位特征断面廓形见图3。可知,廓形打磨后心轨工作边均明显低于打磨前,其中22.5断面、40断面、50断面最大打磨磨削量分别为0.82、0.75、0.78 mm。

图3 打磨前后心轨辙叉部位特征断面廓形

根据实测结果,打磨前心轨22.5断面、40断面、50断面降低值分别为4.4、1.5、0.3 mm,打磨后分别变为4.0、1.4、0.2 mm,显然打磨后各断面的降低值均更接近标准降低值。

1.4 受限区轮轨接触等效锥度

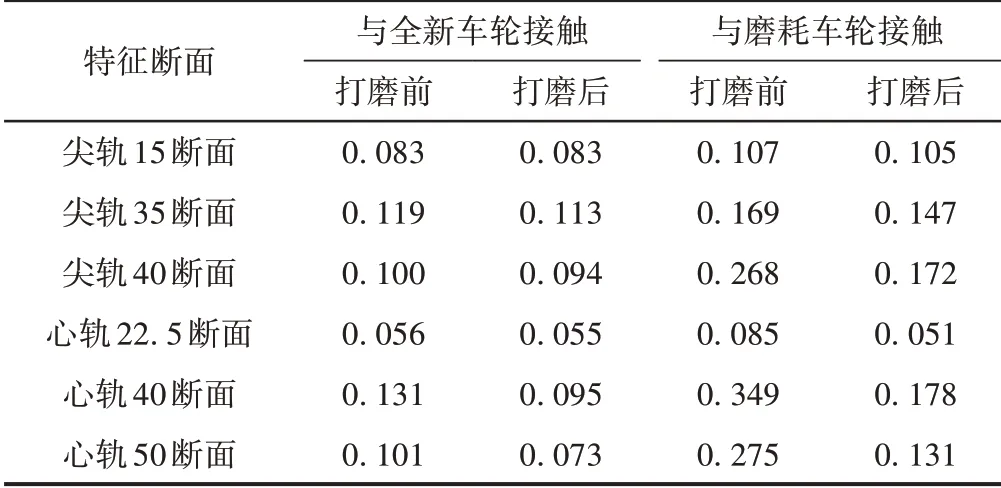

轮轨接触几何特性对轮轨动力学特性影响很大,等效锥度是轮轨几何接触中的重要参数。等效锥度过大容易导致列车转向架构架失稳,过小则容易导致列车车体晃动[16]。当CRH380B型车S1002CN车轮踏面与钢轨接触时,等效锥度变化理想范围为0.050~0.179[17]。采用UIC519[18]计算打磨前后道岔受限打磨区特征断面钢轨廓形与全新车轮踏面及磨耗车轮踏面匹配的等效锥度,结果见表3。

表3 打磨前后受限区特征断面轮轨接触等效锥度

由表3可知:

①对于道岔尖轨辙叉部位,打磨前的特征断面与全新车轮接触时,轮轨接触等效锥度均在理想范围内;打磨前的尖轨40断面与磨耗车轮接触时,轮轨接触等效锥度不在理想范围内。打磨后各特征断面与全新车轮接触时的轮轨接触等效锥度均明显降低,其中尖轨40断面降低幅度最大,为5.04%;打磨后各特征断面与磨耗车轮接触时的轮轨接触等效锥度也均有明显降低,其中尖轨40断面降低幅度最大,为17.20%

②对于道岔心轨辙叉部位,打磨前的特征断面与全新车轮接触时,轮轨接触等效锥度均在理想范围内;打磨前的心轨40断面、50断面与磨耗车轮接触时,轮轨接触等效锥度不在理想范围内。打磨后各特征断面与全新车轮接触时的轮轨接触等效锥度均明显降低,其中心轨50断面降低幅度最大,为27.72%;打磨后各特征断面与磨耗车轮接触时的轮轨接触等效锥度也均有明显降低,其中心轨50断面降低幅度最大,为52.36%

2 车辆-道岔耦合动力学模型建立

基于动车组各项参数,建立动车组车辆精细模型[19]。车辆模型共计50个自由度,包括1个车体、2个构架、8个轴箱和4个轮对,其中车体、构架、轮对各6个自由度,轴箱相对轮对有1个转动自由度。轮对与构架通过一系悬挂相连,二系悬挂则连接车体与构架。建模过程中充分考虑横向止挡,悬挂力元等非线性特性。二系空气弹簧使用弹簧阻尼力元模拟,转臂节点使用特殊力元模拟。

车辆模型中充分考虑非线性轮轨蠕滑特性和非线性轮轨接触几何关系,同时将拟合处理好后的道岔线型输入至动力学软件中,建立车辆-道岔耦合动力分析模型。在道岔模型上每隔一段距离设定间距0.63 m的独立力元。道岔前后正线扣件为WJ⁃8型扣件,岔区采用Ⅱ型弹条扣压钢轨,垂向刚度35 kN/mm,横向刚度50 kN/mm,阻尼75 kN·s/m。轨道不平顺设定为德国低干扰谱,数值分析方法采用基于二阶变步长的隐式求解法的有限差分方法。

3 车辆动力学特性仿真分析

3.1 构架横向加速度

打磨前后列车通过道岔受限区时构架最大横向加速度随车速的变化曲线见图4。

图4 构架最大横向加速度随车速的变化曲线

由图4可知:①随着车速逐渐提高,构架最大横向加速度呈增大趋势。②全新车轮与打磨前后的钢轨接触时构架最大横向加速度均明显小于磨耗车轮。③对钢轨廓形打磨后,不同车速下全新车轮与钢轨接触时的构架最大横向加速度均减小,且各车速下的减小幅度差异不大,其中车速300 km/h时减小幅度最大,为10.08%;车速250 km/h时减小幅度最小,为10.04%。④对钢轨进行廓形打磨后,不同车速下磨耗车轮与钢轨接触时的构架最大横向加速度均减小,且各车速下的减小幅度差异不大,其中车速250 km/h时减小幅度最大,为9.91%;车速300 km/h时减小幅度最小,为9.77%。

综上,在不同的列车运行速度下,道岔受限区钢轨打磨均可有效减小构架横向振动。

3.2 车体横向加速度

打磨前后列车通过道岔受限区时车体最大横向加速度变化曲线见图5。

图5 车体最大横向加速度随车速的变化曲线

由图5可知:①随着车速逐渐提高,车体最大横向加速度呈增大趋势。②全新车轮与打磨前后的钢轨接触时,车体最大横向加速度均明显小于磨耗车轮。③对钢轨廓形打磨后,不同车速下全新车轮与钢轨接触时的车体最大横向加速度均减小,且各车速下的减小幅度差异不大,其中车速350 km/h时减小幅度最大,为10.1%;车速为300 km/h时减小幅度最小,为8.34%。④对钢轨廓形打磨后,不同车速下磨耗车轮与钢轨接触时的车体最大横向加速度均减小,且各车速下的减小幅度差异不大,其中车速250 km/h时减小幅度最大,为11.19%;车速350 km/h时减小幅度最小,为10.00%。

综上,在不同的列车运行速度下,道岔受限区钢轨打磨均可有效减小车体横向振动。

4 现场测试

基于RVT⁃8平稳性添乘仪,工务部门实时添乘测量道岔受限区打磨前后列车车尾通过时的车体横向加速度,结果见图6。

图6 实时添乘测量道岔受限区打磨前后车体横向加速度

由图6可知:对于尖轨辙叉部位(里程1.955~12.917 m),打磨前最大车体横向加速度为0.50 m/s2,打磨后降为0.24 m/s2,降低51.81%;对于心轨辙叉部位(里程57.365~59.225 m),打磨前最大车体横向加速 度 为0.58 m/s2,打 磨 后 降 为0.39 m/s2,降 低32.54%。可见,道岔受限区打磨后列车运行横向稳定性得到改善。

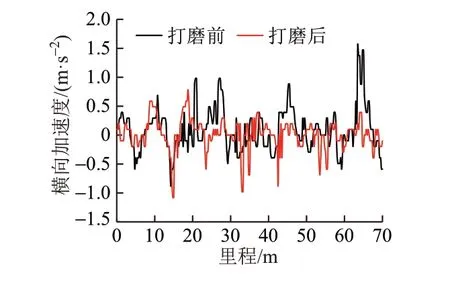

道岔受限区打磨前后动检车通过时的车体横向加速度见图7。

图7 动检车通过打磨前后道岔受限区横向加速度

由图7可知:对于尖轨辙叉部位,打磨前最大横向加速度为0.69 m/s2,打磨后降为0.59 m/s2,降低14.29%;对于心轨辙叉部位,打磨前最大横向加速度为0.58 m/s2,打磨后降为0.29 m/s2,降低50.00%。可见,道岔受限区打磨后列车运行横向稳定性得到较好的提升。

5 结论

1)廓形打磨后,尖轨辙叉部位及心轨辙叉部位内侧工作边明显低于打磨前,且打磨后降低值得到明显优化,更贴近标准降低值。通过分析轮轨接触几何特性可知,全新车轮及磨耗车轮与打磨后道岔尖轨辙叉部位及心轨辙叉部位特征断面接触时,等效锥度均得到明显改善,且均在理想范围。

2)通过建立车辆-道岔耦合动力学仿真模型仿真计算可知,在不同运行速度下,全新车轮及磨耗车轮与打磨后列车通过道岔时的构架横向加速度及车体横向加速度也明显降低,列车运行横向稳定性得到较好提升。

3)尖轨辙叉部位打磨后实时添乘测量列车车尾及动检车的车体横向加速度均减小,分别减小51.81%、14.29%,同时,心轨辙叉部位打磨后实时添乘测量车尾列车及动检车横向加速度减小,分别降低32.54%、50.00%,进一步说明道岔受限区打磨后列车运行横向稳定性得到了明显的改善。