基于轮轨接触关系的高速道岔转辙器钢轨廓形打磨方案

2022-02-12王健

王健

中国铁路设计集团有限公司线站院,天津 300308

钢轨在极小的面积内要承受车轮剧烈的动态荷载作用,不可避免地会产生磨耗、疲劳等伤损[1],若不及时进行维修,伤损产生的缺陷可能会进一步发展,诱发钢轨贯通断裂,严重危害行车安全[2]。钢轨打磨是一种经济有效的钢轨养护维修手段[3],通过钢轨打磨能改善轮轨接触关系和受力条件,从而降低轮轨动态相互作用,延长钢轨服役寿命。

道岔是使机车车辆完成转向和跨越的重要铁路基础设施,结构复杂,状态多变,高速道岔钢轨伤损病害繁多,历来是高速铁路线路养护维修的难点[4]。近年来,借鉴打磨技术在区间线路钢轨上的应用成果,有关道岔钢轨打磨的研究逐渐增多。李伟等[5]结合道岔实际运营状态,提出了一种适用于道岔区的钢轨廓形打磨方案,能有效改善轮轨相互作用特性,降低车辆侧向通过道岔时的动力学指标。李源杰[6]对无缝道岔小型机械廓形打磨和大型机械打磨的工艺进行了总结,为同类型道岔处理相似病害提供了指导意见。杨逸航等[7-8]研究了高速道岔基本轨的廓形打磨方案,并对比了钢轨打磨前后的列车动力学特性,研究了不同打磨方案对高速列车动力学性能的影响规律。任凯[9]研究了普速铁路道岔区钢轨大型机械和小型机械相结合的打磨技术,并对其打磨效果进行了评价。张鹏飞等[10]针对福州工务段在杭深客运专线部分岔区采用的钢轨打磨方案,研究了钢轨打磨对高速列车动力特性的影响。王继文[11]按照分区打磨理念,将道岔钢轨打磨分为三个区域,并提出了尖轨和基本轨、导曲线和辙叉部位的个性化打磨方法。

不同类型的道岔采用的钢轨打磨原则也不尽相同。在高速道岔中,高速动车组列车比货车轴重轻、速度快,高速道岔钢轨损伤的主要原因不在于较高的轮轨接触应力,更多取决于较大的轮轨冲击作用,因此高速道岔钢轨打磨的基本原则是降低车辆通过道岔时的轮轨冲击作用力,即提高行车平稳性。本文以我国18号高速道岔转辙器为研究对象,以车辆运行平稳性控制为目标,研究钢轨廓形打磨方案,并从道岔的轮轨接触关系和车辆-道岔动力性能方面对打磨效果进行评价。

1 高速道岔转辙器钢轨廓形打磨方案

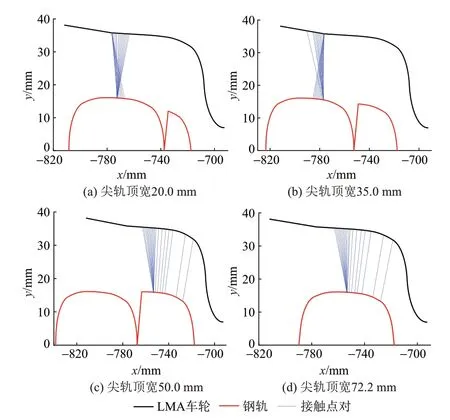

针对任意形状的车轮踏面和轨顶轮廓曲线,基于迹线法的基本原理[12],建立道岔区轮轨接触几何计算模型,在平面范围内通过最小距离搜索的方法,找到左右轮轨接触点的位置。选取尖轨顶宽为20.0、35.0、50.0、72.2 mm的18号高速道岔转辙器钢轨轨头廓形断面,利用轮轨接触几何计算模型,计算得到LMA车轮与转辙器钢轨原始廓形的接触点对位置分布,见图1。

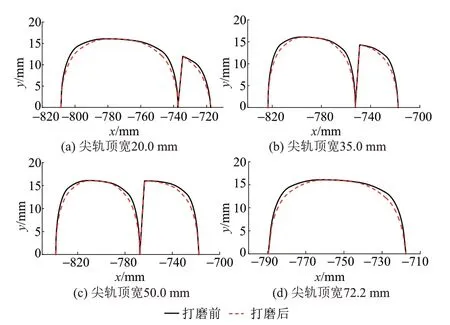

高速列车通过道岔转辙器时,车轮在尖轨与基本轨之间完成转移和过渡。在此过程中,轮轨接触点位置的突变会引起车辆与道岔钢轨剧烈的动态作用,是影响行车平稳性的主要激励源[4]。由图1可知,在尖轨顶宽35.0 mm断面上车轮与基本轨完全接触,而在尖轨顶宽50.0 mm断面上车轮与尖轨完全接触,这说明车轮在尖轨顶宽35.0 mm到50.0 mm范围内完成转移,车轮与基本轨的接触点位置相对集中,而车轮与尖轨的接触点位置则较为分散且靠近轨距角,因而增大了轮轨接触点位置的跳跃幅度,势必会降低车辆的运行平稳性。据此提出一种能够集中车轮与道岔接触点位置的钢轨廓形打磨方案,打磨前后转辙器钢轨廓形对比见图2。

图1 LMA车轮与转辙器钢轨原始廓形的接触点对

图2 打磨前后转辙器钢轨廓形对比

2 道岔的轮轨接触关系

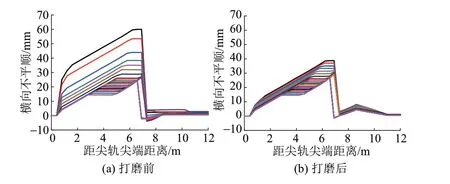

2.1 轮轨接触不平顺

利用建立的道岔区轮轨接触几何计算模型,对比分析高速道岔转辙器钢轨打磨前后的轮轨接触不平顺。计算时以车轮和钢轨在区间线路(即尖轨尖端横断面)上的接触点为基准,规定接触点横向以远离线路中心线的方向为正,竖向以向上为正,轮对横移方向以轮缘远离尖轨为正。沿线路纵向每隔0.4 m计算一个断面的轮轨接触状态,绘制出打磨前后轮对横移-9~9 mm时的横向、垂向接触不平顺变化曲线,见图3、图4,图中不同颜色线表示不同轮对横移量。

图3 打磨前后转辙器区横向接触不平顺变化曲线

图4 打磨前后转辙器区垂向接触不平顺变化曲线

由图3可知,打磨前转辙器区的横向接触不平顺最大值为63.055 mm,打磨后降至40.122 mm,降低了36.4%,效果明显。

由图4可知,打磨前转辙器区的垂向接触不平顺最大值为4.878 mm,打磨后降至1.668 mm,降低了65.8%,效果比横向更为明显。

2.2 轮轨等效锥度

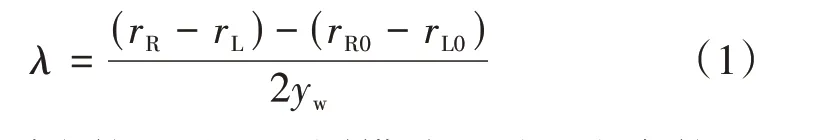

同一轮对的左右车轮滚动圆半径差越大,左右车轮滚动时的走行距离差就越大。根据左右车轮的滚动圆半径差定义轮轨等效锥度,反映车辆的运行平稳性。等效锥度越小,车辆运行平稳性越好。在道岔中,由于左右钢轨的不对称性,理想状况下轮对横移量yw=0时左右车轮的实际滚动圆半径并不等于其名义滚动圆半径,故道岔区的轮轨等效锥度λ定义为

式中:rR、rL分别为轮对处于不同横移量时左右车轮的实际滚动圆半径值;rR0和rL0分别为轮对处于对中位置时(即yw=0)左右车轮的实际滚动圆半径值。

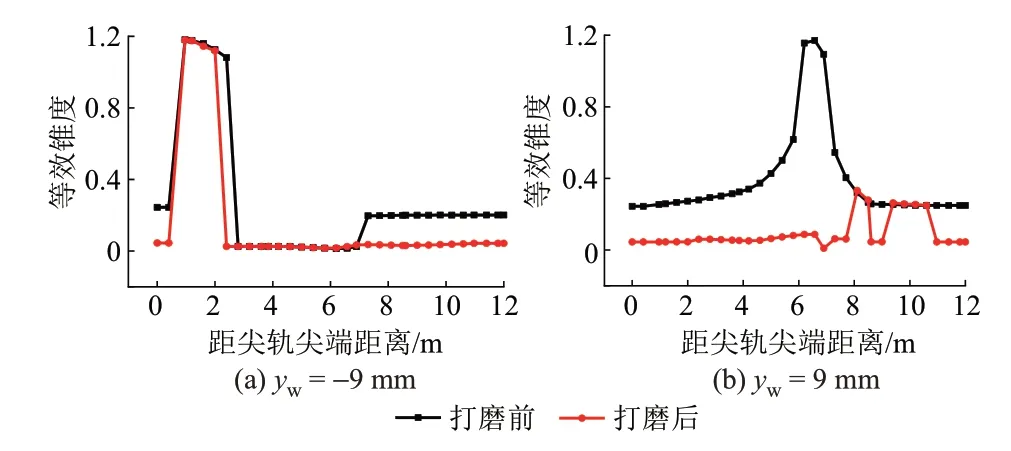

当yw=9 mm后,轮缘开始贴靠钢轨内侧工作边,此时轮轨等效锥度达到较大数值,更能直观反映车辆的运行平稳性。因此,以yw=-9、9 mm为例,利用道岔区轮轨接触几何计算模型计算得到打磨前后轮轨等效锥度,见图5。

图5 打磨前后的轮轨等效锥度对比

由图5可知,打磨后轮轨等效锥度沿尖轨长度方向有所减小。特别是轮对横移量为9 mm时,在距尖轨尖端5~8 m区域,打磨后有一个类似消除峰值的作用,大大减小了轮轨等效锥度,有利于提升车辆的运行平稳性。

3 车辆-道岔动力性能

在SIMPACK多体动力学软件平台上建立车辆与道岔轨道系统的多刚体动力学计算模型,包括两个相互作用的模型,即根据CRH2型车辆参数建立的车辆模型和考虑空间变截面特性的道岔轨道模型,车辆模型与道岔模型之间通过轮轨接触模型进行连接。轮轨接触模型中,使用赫兹接触理论来计算轮轨法向力,并且使用Kalker简化理论解决轮轨切向接触问题。上述模型的正确性已在文献[13]中得到验证。

3.1 动态轮轨力

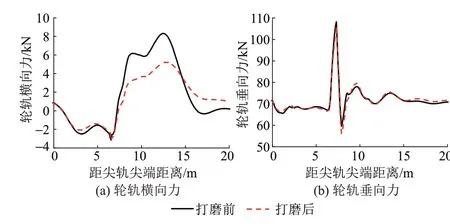

基于所建模型,模拟CRH2型动车组以350 km/h直向进岔的过程。以车辆第一轮对与钢轨的相互作用为例,提取钢轨打磨前后道岔转辙器区直向里轨侧的动态轮轨力计算结果,见图6。

图6 打磨前后道岔转辙器区直向里轨侧动态轮轨力

由图6可知:打磨后道岔直向里轨侧的轮轨横向力明显减小,轮轨横向力最大值由打磨前的8.33 kN降至5.04 kN,降低了39.5%;打磨后道岔直向里轨侧的轮轨垂向力稍有减小,钢轨打磨对动态轮轨垂向力的影响较小。

3.2 车辆运行平稳性

基于所建模型,提取钢轨打磨前后车体横向和垂向振动加速度计算结果,见图7。

图7 打磨前后车体振动加速度

由图7可知:打磨后车体横向振动加速度明显减小,车体横向加速度最大值由打磨前的0.27 m/s2降至0.25 m/s2,降低了7.4%;钢轨打磨对车体垂向振动加速度的影响较小。

3.3 车辆运行安全性

基于所建模型,提取钢轨打磨前后脱轨系数和减载率计算结果,见图8。

图8 打磨前后车体运行安全性参数

由图8可知,打磨后脱轨系数明显减小,脱轨系数最大值由打磨前的0.12降至0.07,降低了41.7%;钢轨打磨对轮对减载率的影响较小。

4 结论

本文基于迹线方法建立车轮与道岔钢轨的轮轨接触几何计算模型,分析车辆通过道岔转辙器时的轮轨接触特性,发现轮轨接触位置不集中和突变是降低车辆运行平稳性的主要因素,据此提出了一种能够集中车轮与道岔接触点位置的钢轨廓形打磨方案,并对廓形打磨方案的静态轮轨接触关系和车辆动力性能进行了研究。结论如下:

1)廓形打磨能够有效降低道岔区轮轨接触不平顺,打磨后转辙器区的横向、垂向接触不平顺最大值分别降低36.4%、65.8%,效果明显。廓形打磨对等效锥度分布有削峰作用,有利于提升车辆的运行平稳性。

2)转辙器区钢轨廓形打磨使得道岔直向里轨侧的轮轨横向力明显减小,对动态轮轨垂向力影响较小;使得车体横向加速度明显减小,对车体垂向加速度影响较小;使得脱轨系数明显减小,对减载率影响较小。

本文以集中接触点来优化尖轨的廓形,必然会导致接触区域减小,从而增大轮轨接触应力,影响钢轨的伤损性能。由于本文将车辆运行平稳性作为优化目标,未考虑钢轨伤损性能的变化,这一点将在未来的研究中加以完善,并将引入接触应力作为评价指标,对高速道岔钢轨廓形进行多目标优化。