超声滚压对45钢微观组织和力学性能的影响

2022-02-12许全军龚宝明刘秀国邓彩艳王东坡

许全军,龚宝明,刘秀国,邓彩艳,王东坡

超声滚压对45钢微观组织和力学性能的影响

许全军,龚宝明,刘秀国,邓彩艳,王东坡

(天津大学 a.材料科学与工程学院 b.天津市现代技术连接重点实验室,天津 300350)

提高45钢的表面完整性,研究超声表面滚压加工(Ultrasonic Surface Rolling Processing, USRP)技术对45钢微观梯度结构和力学性能的影响。通过USRP技术,在材料表层制备出微观梯度结构,并对试样梯度结构组织进行金相、SEM、EBSD、表面粗糙度以及显微硬度分析。最后,考虑到尺度效应的影响,采用应变梯度理论修正的仪器化压痕法,对试样表层组织的梯度力学性能进行分析。试样表层形成120 μm厚的取向各异的细小晶粒组织,晶粒尺寸形成了梯度变化,距离表层10 μm区域内的平均晶粒尺寸可以达到360 nm。材料表层组织的大小角度晶界数量明显增多,且随加工遍数的增加而明显增加。试样的表面粗糙度降低至纳米级,比原始粗糙度降低了96.7%,表面显微硬度提高了55.1%。根据塑性变形程度,将表层微结构分为强变形区、微变形区和未影响区3个区域。强变形区、微变形区的厚度随着处理遍数的增加而增加,塑性变形层厚度最高达320 μm。试样表层形成了一定厚度的细小晶粒组织,试样表面粗糙度和显微硬度均有明显改善。试样表层的弹性和塑性性能均体现出明显的梯度变化,其中弹性模量提高了1.67倍,屈服强度提高了83.3%,加工硬化指数降低了68.3%,在改善材料的抗疲劳和腐蚀性能方面十分有效。

表层微结构;超声表面滚压处理;纳米压痕法;梯度力学性能;显微硬度

超声表面滚压加工技术是一种不改变化学成分的同时,能将材料表层晶粒细化和硬化的表面处理技术[1]。USRP技术具有机械研磨、超声冲击处理和低塑性抛光的优点,并结合了超声振动和轧制的优点,依靠强烈的机械塑性变形来诱发金属材料表面细晶或纳米化,在工件表面形成一定深度的梯度组织结构,显著改善了材料的表面性能,对表面的损伤程度远小于传统的滚压、喷丸等加工工艺,且其残余压应力分布较深,在提高材料的疲劳强度、耐磨性和耐腐蚀性等方面具有较大潜力[2]。

中国科学院金属研究所卢柯等[3-4]提出通过在材料表面制备出一定厚度的纳米结构表层,可以改善材料表面组织和性能,从而提高材料整体的力学性能和环境服役行为。天津大学王东坡课题组[5-6]研究了USRP对金属材料表面纳米化程度的影响,结果表明,经USRP后,40Cr钢的表层形成了等轴纳米晶组织,表面纳米层的厚度达到了150 μm。对于轴类零件,表面显微硬度的提高可以大大改善零件的耐磨性,即材料表面显微硬度越大,耐磨性就越高,这对提高零件的使用寿命非常有利[7-10]。再者,USRP技术对材料表面粗糙度的影响很大,可以很好地改善材料表面粗糙度,增加耐腐蚀性能,进而能大大延长零件的使用寿命[11-13]。目前,针对USRP表面纳米层机制研究较多,但关于晶粒细化机理对材料微观梯度力学性能影响的研究较少。材料表层晶粒尺寸变化和微观梯度力学性能的演变机理,对优化USRP处理工艺,提高处理效率有重要意义。因此,本文对USRP处理工艺参数、材料表层晶粒细化程度和材料性能进行研究,提出采用应变梯度理论修正的仪器化压痕法对试样表层组织的梯度力学性能进行研究,系统分析了试样表层在微观组织(晶粒尺寸、取向等)、屈服强度和塑性流变性能等方面出现的梯度变化。

1 实验

1.1 材料与USRP工艺

实验材料为60 mm的45钢,化学成分(质量分数)为C 0.45%,Si 0.15%,Mn 0.65%,Cr 0.23%,Ni 0.28%,Cu 0.20%,Fe 余量。微观组织为铁素体和珠光体,如图1所示。采用自主研发的超声表面滚压装置对45钢圆棒进行USRP表面处理,如图2所示。主要参数:加工头为15 mm的硬质合金球,主轴转速为450 r/min,进给量为0.076 mm/r,静压力为500 N,振幅为10 μm。采用HV-1000A显微硬度仪测量表面显微硬度,测试载荷为9.8 N,保载15 s。采用Formtracer SV-C4500粗糙度测量仪对USRP处理试样的表面进行测量。为减少试验测量误差,分别测量5次,取平均值。

图2 超声表面滚压加工实物

1.2 微观组织表征

制备金相试样时,打磨试样7000#砂纸,抛光后,用体积分数为4%的硝酸酒精溶液腐蚀,酒精冲洗吹干,最后采用OLYMPUS GX51光学显微镜和JSM-7800F热场发射扫描电镜(SEM)进行组织观察。制备EBSD样品时,将试样磨至7000#砂纸,用体积分数为95%的无水乙醇和5%的高氯酸溶液进行电解抛光,电压为30 V,时间为20 s。EBSD测试时,工作电压为20 kV,扫描步长为0.2 μm。采用JSM-7800F热场发射扫描电镜(SEM)观察试样显微组织,并结合EDAX探头来获得电子背散射衍射原始数据,从而进行晶体结构分析。

1.3 仪器化压痕测试

仪器化压痕测试技术已经被用来表征材料局部区域及多相材料不同组成相的硬度[14-17]和弹性模量[18-19],同时也被用来测试金属材料的屈服强度[20-21]和加工硬化指数[22]。本试验采用应变梯度理论修正的仪器化压痕法,对试样表层组织的梯度力学性能进行分析。制备纳米压痕试样时,将试样打磨至7000#砂纸,用粒径为2.5 μm的金刚石悬浊液进行机械抛光,然后采用电解液(CH3OH∶CH3(CH2)3OH∶HClO4=10∶6∶1)去除表面硬化层。电解抛光参数:电压为30 V,时间为28 s。采用Nano indenter G200仪器测试,用金刚石玻氏压头、最大载荷控制模式进行试验,加载速率和卸载速率均为1 mN/s,在最大载荷处保载2 s。为减小试验的随机误差,在每个载荷下做3组试验,取平均值。

2 结果与分析

2.1 表面粗糙度及显微硬度分析

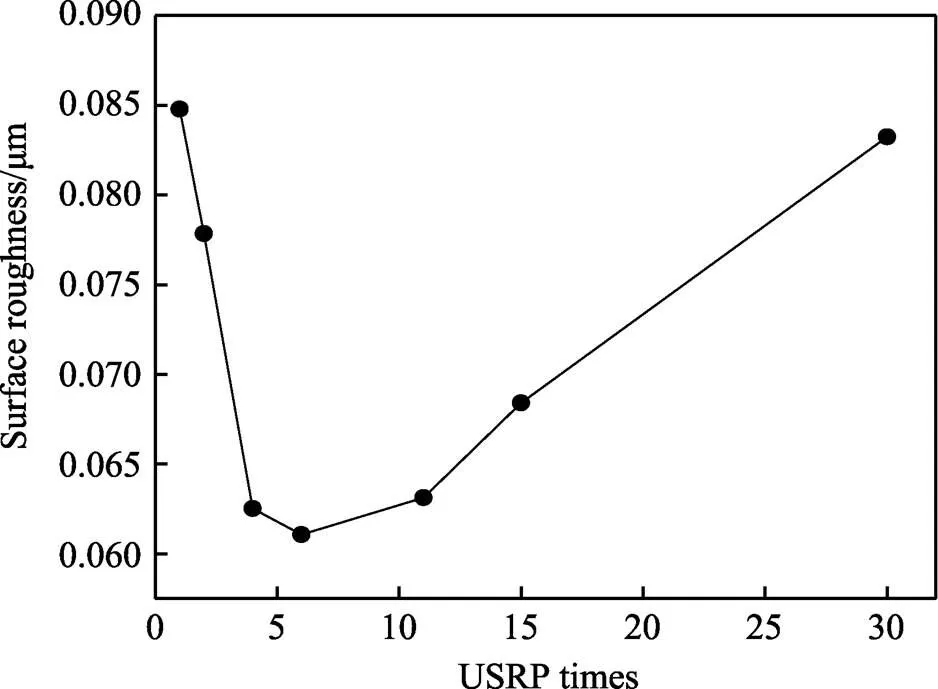

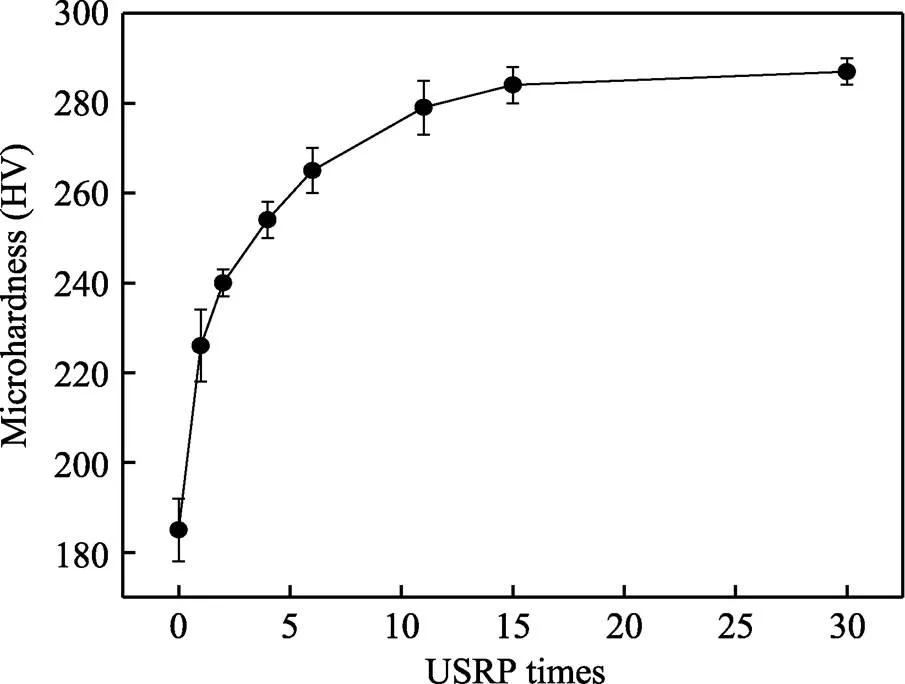

试样表面粗糙度随USRP处理遍数的变化趋势如图3所示。未处理试样的表面粗糙度约为1.876 μm,经USRP处理后,材料的表面粗糙度明显改善,最低为0.061 μm,比未处理试样降低了近96.7%。随着USRP处理遍数的增加,表面粗糙度先降低、后升高,说明USRP可以改善材料的表面粗糙度,但加工遍数不宜无限制地增加。试样表面显微硬度随USRP处理遍数的变化趋势如图4所示。未处理试样显微硬度值约为185HV,经过USRP处理后,显微硬度有明显的改善。处理6遍时,试样的表面显微硬度为265HV,提高了43.2%;15遍时,试样表面显微硬度为284HV,提高了53.5%;30遍时,显微硬度为287HV,提高了55.1%。试样表面的显微硬度随着USRP处理遍数的增加而增加,最后趋于稳定。说明USRP能够提高材料的表面显微硬度,但加工遍数不宜无限制地增加,过多的加工遍数反而会降低工作效率。

图3 试样表面粗糙度随USRP处理遍数的变化

图4 试样表面显微硬度随USRP处理遍数的变化

2.2 金相和SEM像分析

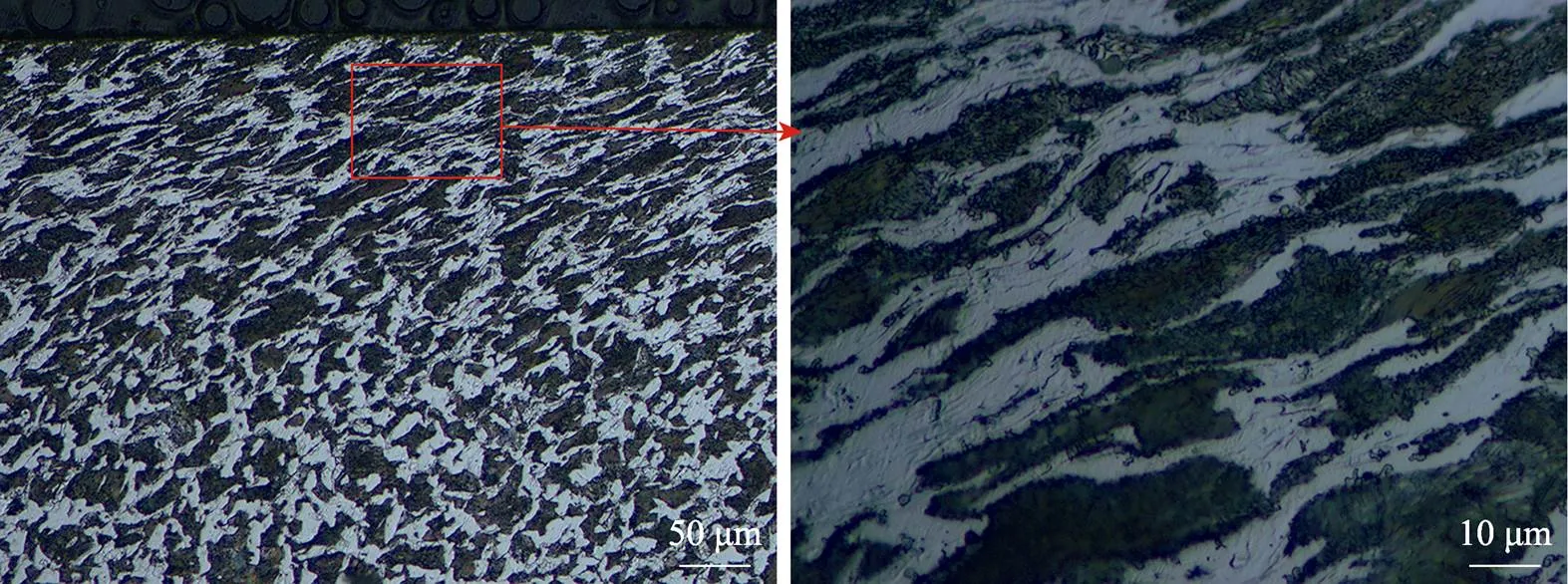

经过30遍USRP处理试样的金相形貌如图5所示。可以看出,经USRP处理后,材料表层组织发生了强烈的塑性变形,晶粒细化,呈现细条状。未经处理的试样与经过30遍USRP处理试样的扫描电镜显微形貌如图6所示。可以看出,经30遍USRP处理后,45钢原始组织中渗碳体的层状结构发生断裂,成为尺寸较小的颗粒。

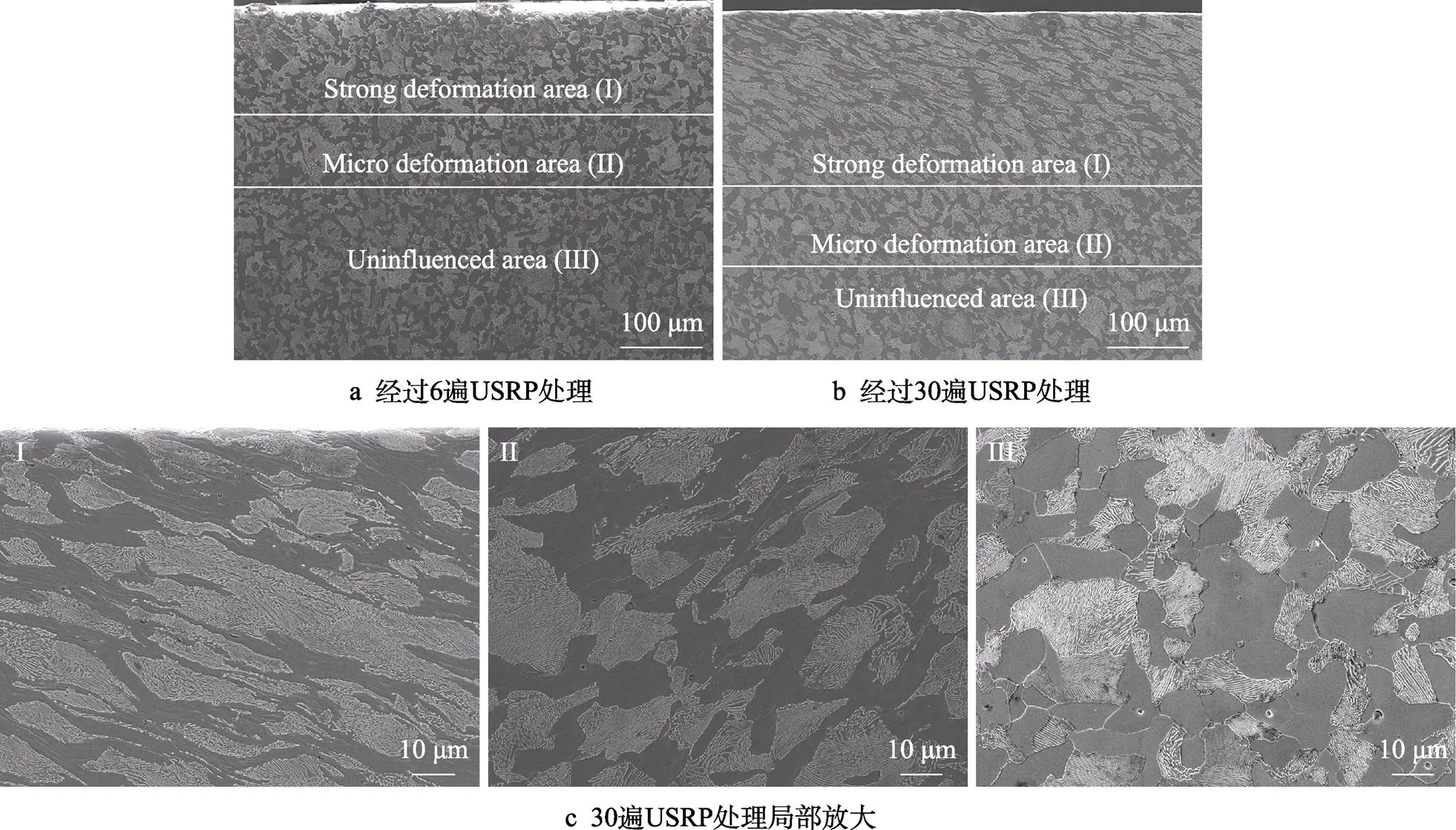

经过6、30遍USRP处理试样的扫描电镜显微形貌对比如图7所示。可以看出,经USRP处理后,试样的微观结构大致可分为3个区:强变形区Ⅰ、微变形区Ⅱ和未影响区Ⅲ。其中,强变形区组织的塑性变形程度最为剧烈。经6遍USRP处理后,强变形区Ⅰ的厚度大约为130 μm,微变形区Ⅱ的厚度大约为80 μm。经30遍USRP处理后,强变形区Ⅰ的厚度大约为220 μm,微变形区Ⅱ的厚度大约为100 μm,且塑性变形层和晶粒细化层的厚度均随着USRP处理遍数的增加而增加。这是因为USRP处理过程中,当最外层的晶粒尺寸减小到一定程度,位错湮灭和位错增殖的速度相同时,晶粒尺寸将不再发生变化,最终趋于一个稳定值[23]。此时随着合金球的继续挤压,材料最外层晶粒尺寸保持恒定,不再发生变化,而挤压的能量将向材料内层传递,致使内层材料发生塑性变形,最终形成了梯度结构。随着USRP遍数的增加,材料塑性变形将加剧,塑性变形层的厚度增加,所以晶粒细化层的厚度将同时增加。

图5 经过30遍USRP处理试样的金相组织

图6 未经处理试样与经过30遍USRP处理试样的SEM形貌

图7 经过不同遍数USRP处理的试样的SEM形貌

2.3 EBSD观察

2.3.1 晶粒尺寸和IPF图

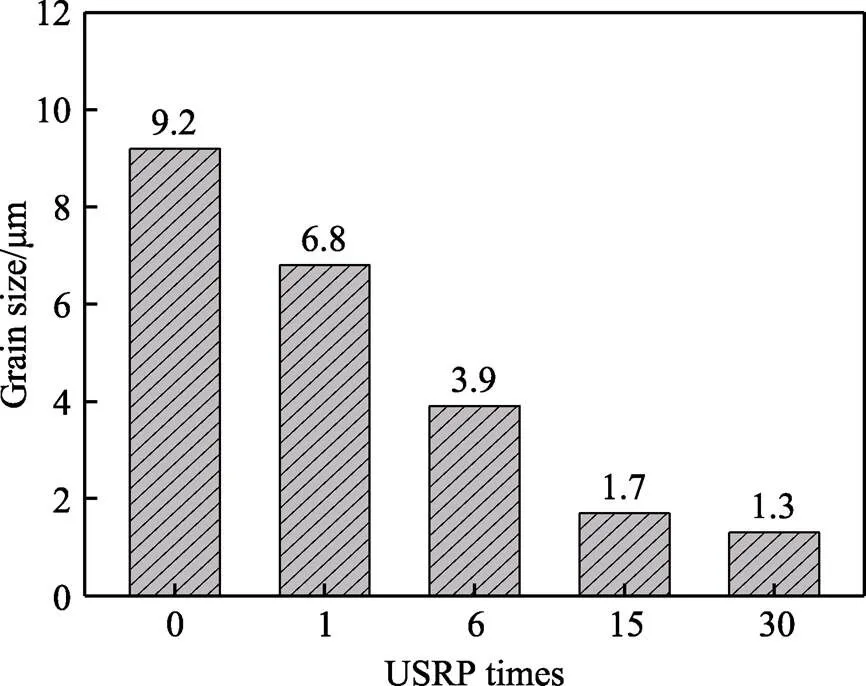

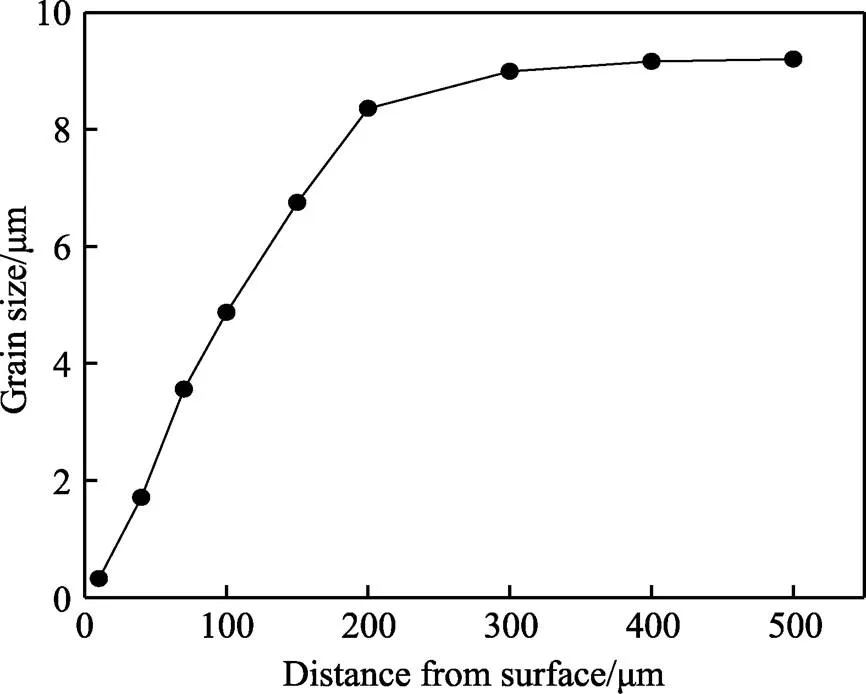

不同USRP处理下的晶粒尺寸统计如图8所示。测试范围为距离表层60 μm,利用OIM Analysis 7软件统计试样的有效晶粒尺寸,并采用割线法计算得出试样的平均晶粒尺寸。从图8中可以得出,母材的平均晶粒尺寸为9.2 μm。经USRP处理后,晶粒被挤压细化。随着处理遍数的增加,试样表层的平均晶粒尺寸趋于稳定。经6遍USRP处理后,表层的平均晶粒尺寸为3.9 μm;经15遍USRP处理后,表层的平均晶粒尺寸为1.7 μm;经30遍USRP处理后,表层的平均晶粒尺寸为1.3 μm。平均晶粒尺寸随加工遍数的增加而减小,但过多的加工遍数对平均晶粒尺寸的影响程度逐渐降低。45钢经过30遍USRP处理时,距离表层不同深度的晶粒尺寸统计如图9所示。在距表层10 μm处,平均晶粒尺寸约为360 nm,试样表面细晶层厚度约为120 μm。在距表层深度约220 μm范围内,晶粒尺寸变化较大。距表层深度为320 μm时,晶粒尺寸基本与母材保持一致。

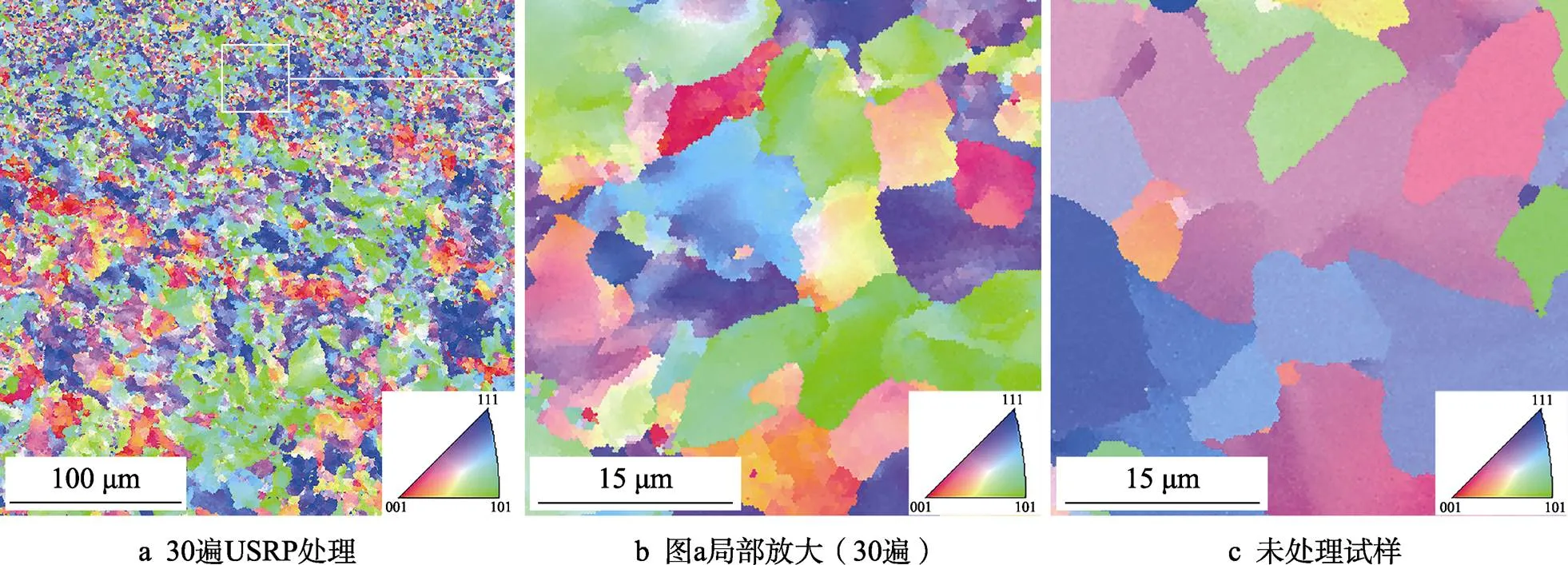

经30遍USRP处理与未处理试样的IPF图见图10。可以看到,未经USRP处理试样的表层组织晶粒粗大,且同一晶粒内颜色相对统一。经30遍USRP处理后,试样表层组织的晶粒被挤压细化,同一晶粒内部颜色不再统一,是由变形过程中晶格旋转产生的变形带所致。

图8 不同USRP处理遍数晶粒尺寸统计

图9 距离表层不同深度晶粒尺寸统计(30遍)

图10 经过30遍USRP处理试样与未经处理试样的IPF图

2.3.2 晶界角度分布

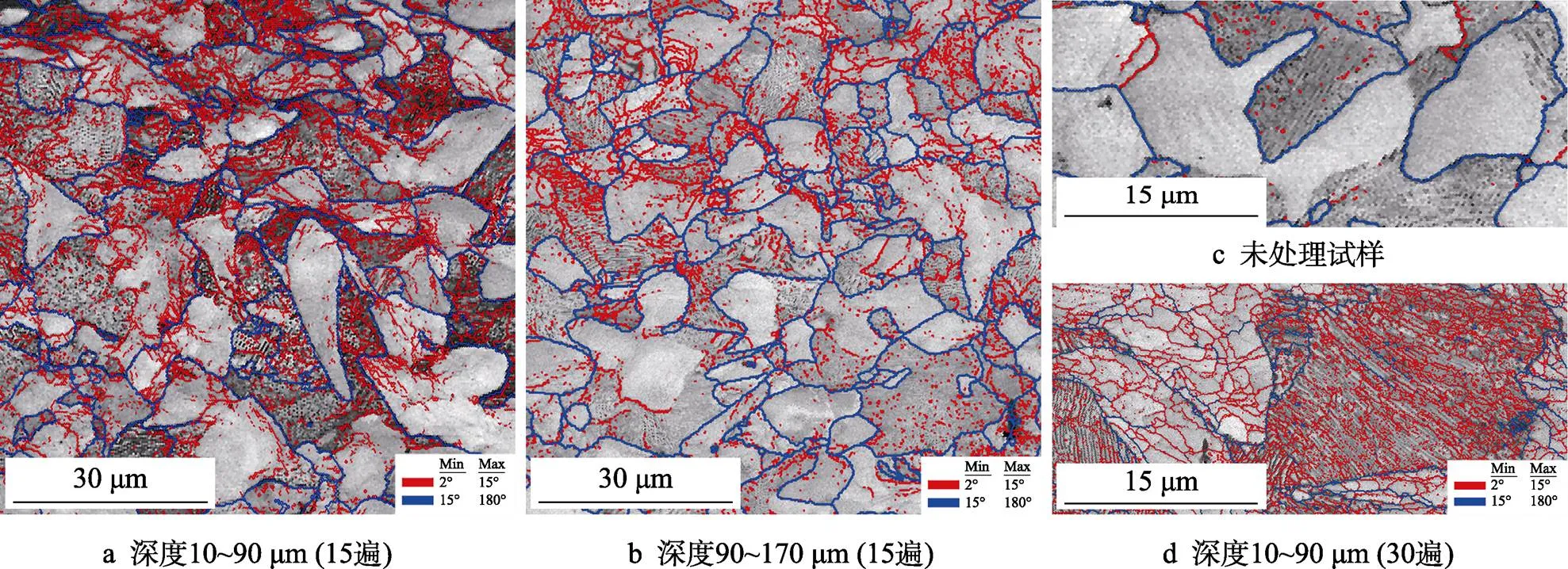

不同试样表层组织的晶粒边界如图11所示,红色线条代表小角度晶粒边界(2°~15°),蓝色线条代表大角度晶粒边界(15°~180°)。由图11a、b可以看出,经USRP处理后,表面组织细晶层的大小晶界变化十分明显,在距离表层越近的位置,晶界的数量越多,且小角度晶界所占比例越大。对比图11c、d得出,经USRP处理后,材料表层组织的晶界数量明显增多,小角度晶界在珠光体和铁素体上的数量明显增多,同时在铁素体和珠光体上也出现了大角度晶界。这是由于位错的运动以及滑移带聚集和交织,不断切割粗大晶粒,从而形成新的晶界,所以晶界数量明显增多,表层晶粒得到细化[24]。

图11 不同USRP处理遍数下EBSD晶粒边界

2.4 纳米压痕法反推梯度力学性能技术

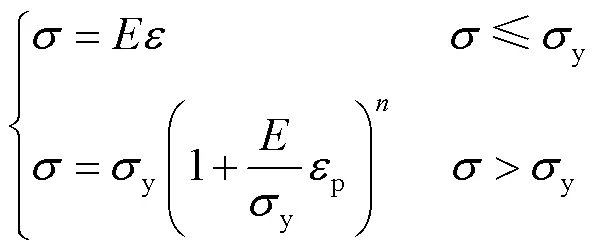

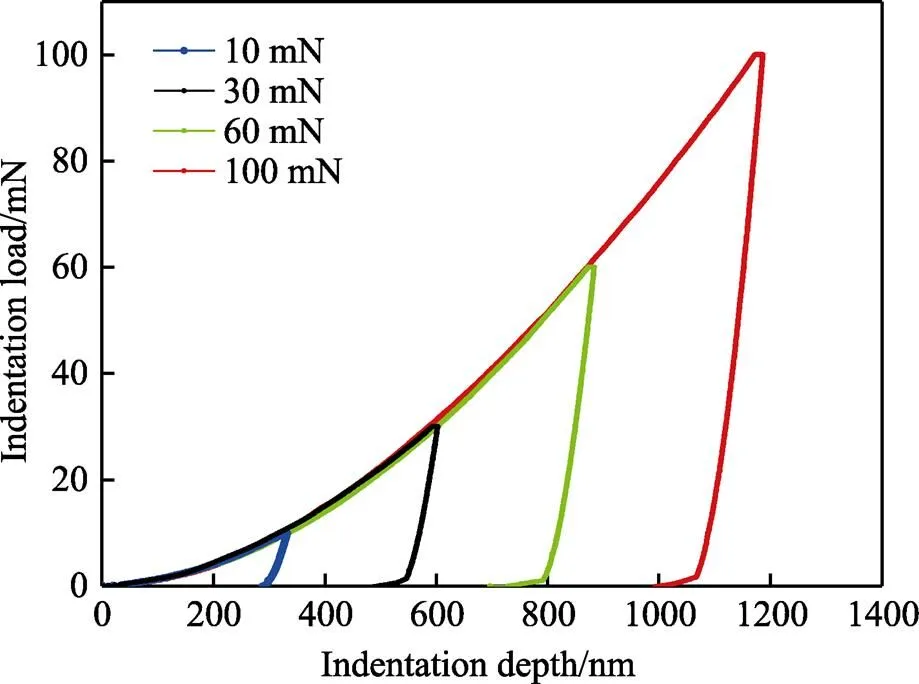

母材微观组织在10、30、60、100 mN最大载荷下的载荷-位移曲线如图12所示。根据Ji等[25-26]的研究,假设被测组织(铁素体和珠光体)的弹塑性行为满足如下关系[27]:

式中:为弹性模量;为总应变;y为屈服强度;为加工硬化指数;p为塑性应变。

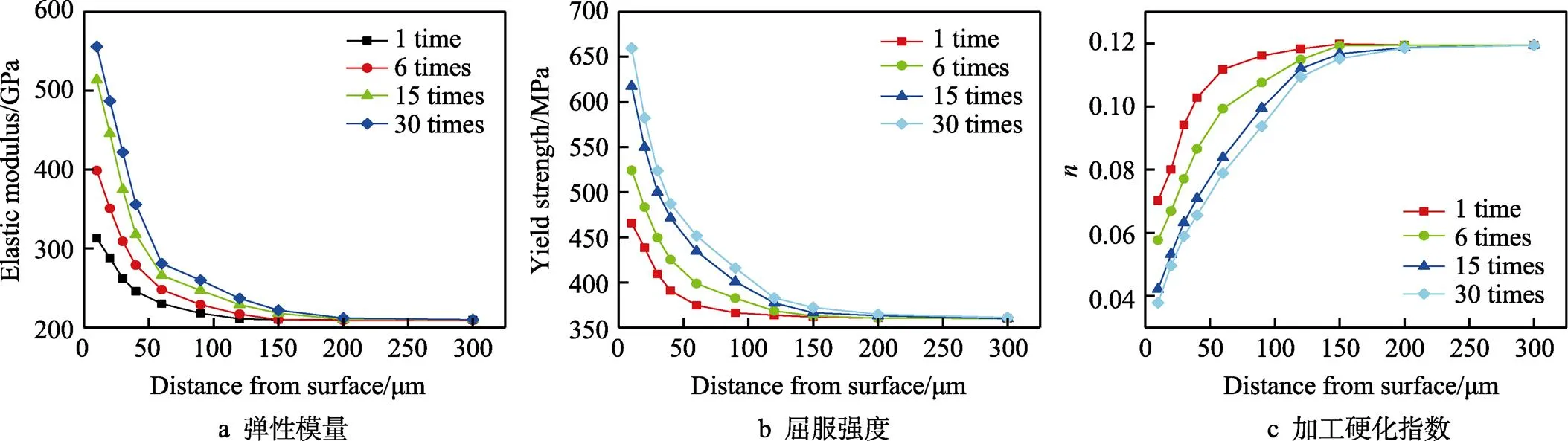

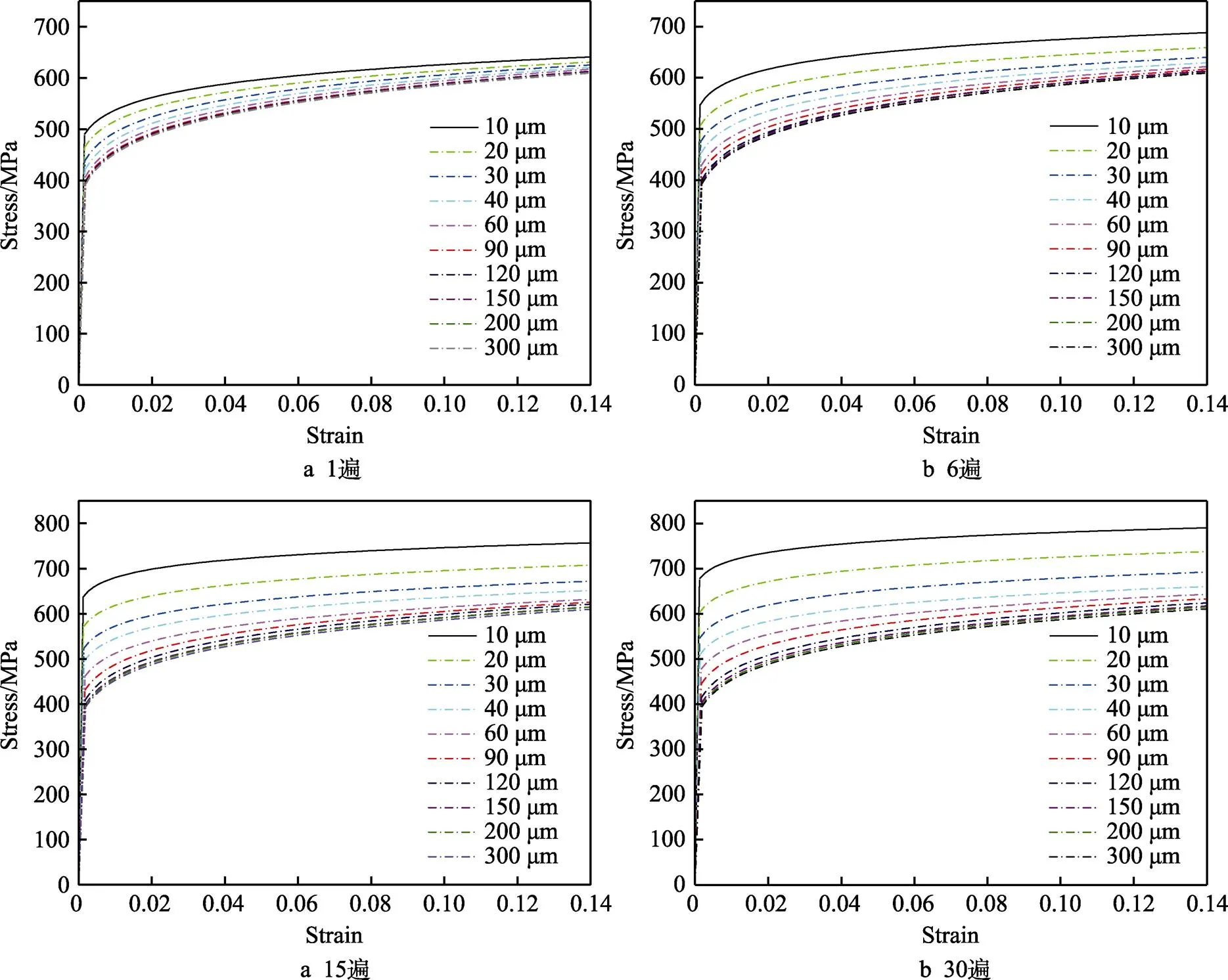

根据笔者等[28-29]建立的计算公式,计算得到试样表层组织的力学性能参数和对应的应力-应变曲线,如图13和14所示。由图13a可得,经USRP处理后,材料表层组织的弹性模量明显提高。这是因为材料组织中的微孔洞对材料弹性模量的影响很大,微孔洞越多,弹性模量呈线性下降[30],而USRP处理能降低表层组织的孔隙率,使表层微结构更加致密,进而提高表面组织的弹性模量。在相同USRP处理遍数下,材料表层组织的弹性模量沿着样品厚度方向由材料表面向材料内部逐渐减小。经30遍USRP处理后,试样表层的弹性模量最高为556 GPa,比心部未影响区的209 GPa提高了1.67倍。当深度超过150 μm时,该变化趋势减缓,并趋于稳定。15遍USRP处理的弹性模量为514 GPa,比心部未影响区提高了1.46倍,测量值的转折点大约在110 μm;6遍USRP处理的弹性模量为399 GPa,比心部未影响区提高了0.91倍,测量值的转折点大约在80 μm;1遍USRP处理的弹性模量为313 GPa,比心部未影响区提高了49.8%,测量值的转折点大约在50 μm。由此可得,经USRP处理后,材料表层组织的弹性性能有明显的提高,且加工遍数的增加显然影响着表层组织弹性模量的变化范围,但过多的加工遍数对表层组织弹性模量的影响程度逐渐降低,所以不宜无限制地增加USRP加工遍数。

图12 母材仪器化压痕试验载荷-深度(P-h)曲线

由图13b、c可得,在相同USRP处理遍数下,材料表层组织的屈服强度沿着样品厚度方向,由材料表面向内部逐渐减小;材料表层组织的加工硬化指数沿着样品厚度方向,由材料表面向材料内部逐渐增大。经30遍USRP处理后,材料表层屈服强度最高为660 MPa,比心部未影响区360 MPa提高了83.3%,加工硬化指数最小为0.0378,比心部未影响区的0.1194降低了68.3%。经15遍USRP处理的工件,表层屈服强度和加工硬化指数分别为617 MPa和0.0421,屈服强度比心部提高了71.4%,加工硬化指数比心部降低了64.7%。经6遍USRP处理的工件,表层屈服强度和加工硬化指数分别为524 MPa和0.0577,屈服强度比心部提高了45.6%,加工硬化指数比心部降低了51.7%。经1遍USRP处理的工件,表层屈服强度和加工硬化指数分别为466 MPa和0.0702,屈服强度比心部提高了29.4%,加工硬化指数比心部降低了41.2%。由此可得,经USRP处理后,材料表层组织的塑性有了明显提高,且加工遍数的增加影响表层组织的塑性,当达到一定加工遍数时,试样表层的塑性趋于稳定。

图13 不同USRP处理遍数下距离表层不同深度弹性模量、屈服强度和加工硬化指数的变化

图14 不同USRP处理遍数下距表层不同深度的微观组织应力应变曲线

结合图13和14分析可得,45钢属于高层错能金属,位错运动是其塑性变形的主要方式,经USRP处理后,材料表层组织的位错运动将原始晶粒分割成尺寸较小的位错胞,并进一步发展成小角度的亚晶界。当更多的位错在亚晶界处产生和湮灭时,晶界两侧的取向差不断增大,晶粒取向趋于随机分布。同时,随着USRP处理遍数的增加,当最外层的晶粒尺寸减小到一定程度时,晶粒尺寸将不再发生变化。此时,随着合金球继续挤压,材料最外层晶粒尺寸保持恒定,而挤压的能量将向材料内层传递,致使内层材料发生塑性变形,最终形成了梯度结构。不同深度的梯度结构的力学性能有所差异,这些微观组织的力学性能差异,导致了45钢试样在宏观力学性能上的明显差异。

3 结论

1)经超声表面滚压加工处理后,45钢表面质量明显提高,表面粗糙度由1.876 μm降低至0.061 μm,降低了96.7%;表面显微硬度由185HV提高至287HV,提高了55.1%。USRP可使45钢表层形成等轴细晶结构,在试样表层形成120 μm厚的取向各异的细小晶粒组织,晶粒尺寸形成了梯度变化,沿着样品厚度方向,由材料表面向内部逐渐增大,距离表层10 μm区域内的平均晶粒尺寸可以达到360 nm。材料表层组织的大小角度晶界数量明显增加,且随加工遍数的增加而明显增多。

2)USRP技术使45钢表层微结构分为3个区域:强变形区、微变形区和未影响区,且强变形区和微变形区的厚度随着处理遍数的增加而增加,塑性变形区厚度达到320 µm,表面细晶层的厚度随处理遍数的增加而增加。

3)经USRP处理后,试样表层的弹性和塑性均体现出明显的梯度变化,力学性能均有了明显改善,弹性模量提高了1.67倍,屈服强度提高了83.3%,加工硬化指数降低了68.3%。随着加工遍数的增加,试样表层的弹性和塑性变化范围越来越大,当达到一定加工遍数时,试样表层的弹性和塑性趋于稳定。

[1] WANG Z B, TAO N R, LI S, et al. Effect of Surface Nanocrystallization on Friction and Wear Properties in Low Carbon Steel[J]. Materials Science and Engineering: A, 2003, 352(1-2): 144-149.

[2] LU L X, SUN J, LI L, et al. Study on Surface Characteristics of 7050-T7451 Aluminum Alloy by Ultrasonic Surface Rolling Process[J]. The International Journal of Advanced Manufacturing Technology, 2016, 87(9-12): 2533-2539.

[3] LU K, LU J. Surface Nanocrystallization (SNC) of Metallic Materials-Presentation of the Concept Behind a New Approach[J]. Journal of Materials Science & Technology, 2009, 15: 193-197.

[4] LU K, LU L, SURESH S. Strengthening Materials by Engineering Coherent Internal Boundaries at the Nanoscale[J]. Science, 2009, 324(5925): 349-352.

[5] 王东坡, 宋宁霞, 王婷, 等. 纳米化处理超声金属表面[J]. 天津大学学报, 2007, 40(2): 228-233.

WANG Dong-po, SONG Ning-xia, WANG Ting, et al. Metal Surface Nanocrystallization by Ultrasonic Processing[J]. Journal of Tianjin University, 2007, 40(2): 228- 233.

[6] 龚宝明. 金属超声表面滚压加工纳米化研究[D]. 天津: 天津大学, 2008.

GONG Bao-ming. The Research of Metallic Surface Nanocrystallization by Ultrasonic Rolling Extrusion Processing[D]. Tianjin: Tianjin University, 2008.

[7] SCHMID S, HAHN M, ISSLER S, et al. Effect of Frequency and Biofuel E85 on very High Cycle Fatigue Behaviour of the High Strength Steel X90CrMoV18[J]. International Journal of Fatigue, 2014, 60: 90-100.

[8] ZHANG Ji-wang, SONG Qing-peng, ZHANG Ning, et al. Very High Cycle Fatigue Property of High-Strength Austempered Ductile Iron at Conventional and Ultrasonic Frequency Loading[J]. International Journal of Fatigue, 2015, 70: 235-240.

[9] 张永健, 惠卫军, 项金钟, 等. 晶粒尺寸对42CrMoVNb钢超高周疲劳性能的影响[J]. 金属学报, 2009, 45(7): 880-886.

ZHANG Yong-jian, HUI Wei-jun, XIANG Jin-zhong, et al. Effect of Grain Size on Ultra-high-cycle Fatigue Properties of 42CrMoVNb Steel[J]. Acta Metallurgica Sinica, 2009, 45(7): 880-886.

[10] ZHAO Ai-guo, XIE Ji-jia, SUN Cheng-qi, et al. Effects of Strength Level and Loading Frequency on Very-High- Cycle Fatigue Behavior for a Bearing Steel[J]. International Journal of Fatigue, 2012, 38: 46-56.

[11] LIU Yu, WANG Li-jun, WANG Dong-po. Finite Element Modeling of Ultrasonic Surface Rolling Process[J]. Journal of Materials Processing Technology, 2011, 211(12): 2106-2113.

[12] TRAN K, SALAMANCA-RIBA L, CHIOU W. Microstructural Evolution of Severely Plastically Deformed Sensitized Aluminum 5456 Treated by Ultrasonic Impact Treatment[J]. Microscopy and Microanalysis, 2012, 18(S2): 1892-1893.

[13] LI Gang, QU Shen-guan, XIE Ming-xin, et al. Effect of Ultrasonic Surface Rolling at Low Temperatures on Surface Layer Microstructure and Properties of HIP Ti- 6Al-4V Alloy[J]. Surface and Coatings Technology, 2017, 316: 75-84.

[14] JI Zhe, YANG He, LI Hong-wei. Contributions of Microstructural Features to the Integrated Hardness of TA15 Titanium Alloy[J]. Materials Science and Engineering: A, 2015, 628: 358-365.

[15] LEE J, ZHANG Ming-qiu, BHATTACHARYYA D, et al. Micromechanical Behavior of Self-Healing Epoxy and Hardener-Loaded Microcapsules by Nanoindentation[J]. Materials Letters, 2012, 76: 62-65.

[16] BALTAZAR HERNANDEZ V H, PANDA S K, KUNTZ M L, et al. Nanoindentation and Microstructure Analysis of Resistance Spot Welded Dual Phase Steel[J]. Materials Letters, 2010, 64(2): 207-210.

[17] MENČÍK J, MUNZ D, QUANDT E, et al. Determination of Elastic Modulus of Thin Layers Using Nanoindentation[J]. Journal of Materials Research, 1997, 12(9): 2475- 2484.

[18] FRUTOS E, MORRIS D G, MUÑOZ-MORRIS M A. Evaluation of Elastic Modulus and Hardness of Fe-Al Base Intermetallics by Nano-Indentation Techniques[J]. Intermetallics, 2013, 38: 1-3.

[19] PI Jin-hong, WANG Zhang-zhong, HE Xian-cong, et al. Nanoindentation Mechanical Properties of Glassy Cu29Zr32Ti15Al5Ni19[J]. Journal of Alloys and Compounds, 2016, 657: 726-732.

[20] 郑建新, 任元超. 7050铝合金二维超声滚压加工表面完整性综合评价[J]. 中国机械工程, 2018, 29(13): 1622- 1626.

ZHENG Jian-xin, REN Yuan-chao. Comprehensive Assessment of Surface Integrity in Two Dimensional Ultrasonic Rolling 7050 Aluminum Alloys[J]. China Mechanical Engineering, 2018, 29(13): 1622-1626.

[21] 张飞, 赵运才. 超声表面滚压处理对45钢摩擦学性能的影响及机理[J]. 机械工程材料, 2017, 41(8): 44-48.

ZHANG Fei, ZHAO Yun-cai. Influence of Ultrasonic Surface Rolling Processing on Tribological Performance of 45 Steel and Its Mechanism[J]. Materials for Mechanical Engineering, 2017, 41(8): 44-48.

[22] 王炳英, 尹宇, 侯振波, 等. X80钢超声表面滚压加工残余应力场的有限元模拟[J]. 机械工程材料, 2015, 39(9): 80-83.

WANG Bing-ying, YIN Yu, HOU Zhen-bo, et al. Finite Element Modelling of Residual Stress Field on X80 Steel after Ultrasonic Surface Rolling Process[J]. Materials for Mechanical Engineering, 2015, 39(9): 80-83.

[23] 阴晓宁, 付雪松, 陈国清, 等. 湿喷丸强化对TC4钛合金表面状态及疲劳性能的影响[J]. 金属热处理, 2016, 41(3): 48-53.

YIN Xiao-ning, FU Xue-song, CHEN Guo-qing, et al. Effects of Wet Shot Peening on Surface Morphology and Fatigue Property of Ti-6Al-4V Alloy[J]. Heat Treatment of Metals, 2016, 41(3): 48-53.

[24] 宋云云. 表面纳米梯度结构316L不锈钢组织性能研究[D]. 南京: 南京理工大学, 2016.

SONG Yun-yun. Microstructures and Properties of 316L Stainless Steel with a Gradient Nanostructured Surface Layer[D]. Nanjing: Nanjing University of Science and Technology, 2016. [知网硕士中文][知网硕士英文]

[25] JI Zhe, YANG He, LI Hong-wei. Predicting the Effects of Microstructural Features on Strain Localization of a Two-Phase Titanium Alloy[J]. Materials & Design, 2015, 87: 171-180.

[26] SUN X, CHOI K S, LIU W N, et al. Predicting Failure Modes and Ductility of Dual Phase Steels Using Plastic Strain Localization[J]. International Journal of Plasticity, 2009, 25(10): 1888-1909.

[27] DAO M, CHOLLACOOP N, VAN VLIET K J, et al. Computational Modeling of the Forward and Reverse Problems in Instrumented Sharp Indentation[J]. Acta Materialia, 2001, 49(19): 3899-3918.

[28] ZHANG Cheng-ze, GONG Bao-ming, DENG Cai-yan, et al. Orientation Dependence of Deformation and Failure in a C-Mn Weld Metal[J]. Journal of Materials Processing Technology, 2017, 250: 363-371.

[29] ZHANG Cheng-ze, GONG Bao-ming, DENG Cai-yan, et al. Computational Prediction of Mechanical Properties of a C-Mn Weld Metal Based on the Microstructures and Micromechanical Properties[J]. Materials Science and Engineering: A, 2017, 685: 310-316.

[30] SANDERS P G, EASTMAN J A, WEERTMAN J R. Elastic and Tensile Behavior of Nanocrystalline Copper and Palladium[J]. Acta Materialia, 1997, 45(10): 4019- 4025.

Effect of Ultrasonic Rolling on Microstructure and Mechanical Properties of 45 Steel

,,,,

(a.School of Materials Science and Engineering, b.Tianjin Key Laboratory of Advanced Joining Technology, Tianjin 300350, China)

To improve the surface integrity, the effects of Ultrasonic Surface Rolling Processing (USRP) technology on the micro-gradient structure and mechanical properties of 45 steel is studied. The micro-gradient structure induced by USPR was analyzed by optical microscope (OM), scanning electron microscope (SEM) and electron back scattering diffraction (EBSD). Besides, the change of surface roughness and microhardness after USPR were also investigated. Finally, considering the scale effect, the instrumented indentation method modified by the strain gradient theory was used to analyze the gradient mechanical properties of the treated 45 steel. The results showed that a zone containing fine grains of different orientations was formed in the surface layer of the specimen with the depth of 120 μm. The grain size varies in a gradient, and the average grain size in the region of 10 μm from the surface layer can reach 360 nm. The number of small and large angular grain boundaries in the surface layer of the specimen increased significantly. The surface roughness of the specimen was reduced to the nanometer level, which was 96.7% lower than the original roughness, and the surface microhardness was increased by up to 55.1%. According to the degree of plastic deformation, the surface microstructure was divided into three areas: strongly deformed area, micro-deformed area and unaffected area. The depth of strongly deformed area and micro-deformed area increased with the number of processing passes, and the depth of plastic deformed layer was up to 320 μm. Both the elastic and plastic properties of the surface layer underwent significant gradient changes, with the elastic modulus increasing by up to 1.67 times, the yield strength increasing by up to 83.3% and the work hardening index decreasing by up to 68.3%, which are effective in improving the fatigue and corrosion resistance of the material.

surface microstructure; USRP; nanoindentation; gradient mechanical properties; microhardness

2021-05-12;

2021-06-29

XU Quan-jun (1993—), Male, Postgraduate, Research focus: surface strengthening and structural fatigue.

龚宝明(1983—),男,博士,副教授,主要研究方向为结构疲劳和断裂力学。

Corresponding author:GONG Bao-ming (1983—), Male, Doctor, Associate professor, Research focus: structural fatigue and fracture mechanics.

许全军, 龚宝明, 刘秀国, 等. 超声滚压对45钢微观组织和力学性能的影响[J]. 表面技术, 2022, 51(1): 339-347.

TG142.1

A

1001-3660(2022)01-0339-09

10.16490/j.cnki.issn.1001-3660.2022.01.037

2021-05-12;

2021-06-29

国家自然科学基金(51771135)

Fund:The National Natural Science Foundation of China (51771135)

许全军(1993—),男,硕士研究生,主要研究方向为表面强化和结构疲劳。

XU Quan-jun, GONG Bao-ming, LIU Xiu-guo, et al. Effect of Ultrasonic Rolling on Microstructure and Mechanical Properties of 45 Steel[J]. Surface Technology, 2022, 51(1): 339-347.