双氧水在铜纳米粒子催化刻蚀n型单晶硅中的影响研究

2022-02-12洪世豪郑达敏马亮李绍元陈秀华马文会

洪世豪,郑达敏,马亮,李绍元,陈秀华,马文会

双氧水在铜纳米粒子催化刻蚀n型单晶硅中的影响研究

洪世豪1,郑达敏2,马亮1,李绍元1,陈秀华3,马文会1

(1.昆明理工大学 冶金与能源工程学院,昆明 650093;2.湖南红太阳光电科技有限公司,长沙 410205;3.云南大学 材料与能源学院,昆明 650091)

在反应速率温和的前提下,在n型单晶硅片表面制备低反射率的纳米倒金字塔绒面,研究H2O2浓度对铜纳米颗粒的沉积及刻蚀行为的影响。利用铜纳米粒子催化刻蚀方法对金刚线切割n型单晶硅进行表面织构化处理,利用扫描电子显微镜观察制绒后硅片表面微观形貌,利用紫外-可见分光光度计测试并计算硅片表面反射率,并分析铜催化刻蚀形貌和刻蚀速率随温度、H2O2浓度的变化情况,讨论铜催化刻蚀过程中倒金字塔的形成机理以及H2O2浓度对硅片表面刻蚀形貌的影响规律。双氧水浓度通过控制铜纳米颗粒在硅片表面的沉积-氧化平衡,来影响铜颗粒的沉积状态,并最终影响刻蚀过程。随着H2O2浓度的提高,刻蚀速率先升高、后降低,最后趋于平稳。同时,刻蚀过程将产生四个阶段的结构演化。H2O2在铜催化化学刻蚀过程中起着重要作用,调节H2O2浓度可控制铜纳米颗粒的沉积-氧化平衡,进而在硅片表面形成形貌均匀且反射率低的倒金字塔结构。40 ℃下,H2O2浓度为1.6 mol/L时,可在金刚线切割n型单晶硅片上成功制备出均匀的倒金字塔结构,表面反射率降低至6.4%,且反应速率温和(0.23 μm/min),硅片减薄量低(3.5 μm)。

铜纳米颗粒;刻蚀速率;反射率;倒金字塔;铜催化化学刻蚀

近年来,日益增长的能源需求和传统能源紧缺以及由其产生的大量CO2气体的排放,使得能源与环境问题成为全人类关心的热点话题之一,大力发展可再生能源逐渐成为未来能源发展的共识[1-2]。太阳能因其储量无穷且清洁无污染等优势,已成为最具潜力的可再生能源之一,并且太阳能发电能实现深度脱碳,这与如今低碳可持续发展的理念相融合[3-4]。在科技的发展和国家的大力支持下,太阳能光伏在近20年来的发展尤为迅速。自2000年至2020年底,全球光伏装机容量从1.4 GW/a增至127 GW/a。2021年,全球光伏新增装机容量有望超过160 GW,约占据可再生能源总量的50%。截至2021年底,全球光伏累计装机容量超过900 GW。预计至20世纪中期,全球光伏装机容量将超过8500 GW,届时太阳能有望成为全球主要能源[5-8]。

太阳能电池是光伏发电中实现光电转换的核心部件,低成本、高效率的太阳能电池一直是光伏企业追求的目标。硅由于其储量丰富以及合适的能带结构等优势,成为太阳电池的主要材料,如今硅基太阳电池已占据太阳电池98%以上的市场份额[9]。近年来,由于金刚线切割技术的引入和PERC技术的迅速发展,使得单晶硅市场份额逐渐超过多晶硅[10-11]。在单晶电池中,n型电池凭借其制作工艺较p型简单,且光致衰减低、少子寿命高等优势,在高效单晶太阳能电池发展中展现出巨大的潜能[12,13]。硅片表面织构化是高效太阳能电池制备过程中的关键一环,一个高质量的绒面可以有效提高硅片表面的光捕获能力,提高光生电流密度,进而提高太阳电池转换效率[14-17]。工业上单晶硅的制绒一般采用KOH各向异性刻蚀,形成正金字塔结构,此结构能使硅片表面反射率降低至15%左右。然而,正金字塔并不是最优异的陷光结构,顶点向上的特点易使电池发热严重,不利于高效HIT电池的钝化[18]。

金属辅助化学刻蚀是一种以金、银、铜等金属作为催化剂,使硅与氧化剂之间发生氧化还原反应的湿法黑硅制绒方法[19-22]。何霄、邹宇新等人[23-25]通过控制银颗粒,在硅片表面制备出竖线形、斜线形和曲折形的硅纳米线结构。在众多的纳米结构中,倒金字塔被公认为具有优异的陷光性能,该结构在2001年应用于PERL电池上,获得了24.7%的效率记录,当时引起了广泛轰动[26]。然而,纳米倒金字塔由于制备工艺复杂、成本高等问题,至今未大规模应用于光伏器件上[27-29]。王燕等人[30-34]利用HF/H2O2/Cu(NO3)2刻蚀体系在硅片表面成功制备出倒金字塔结构。李绍元等人[35-37]通过研究铜催化化学刻蚀机理,发现不同铜盐对刻蚀形貌有显著影响,并在多晶硅基底上制备出结构均匀的倒金字塔结构,反射率低至10%以下。尽管如此,金属催化化学刻蚀机理以及倒金字塔的形成原理还有待进一步探究。

综上,本文通过研究HF/H2O2/Cu(NO3)2体系刻蚀硅的反应机理,探究H2O2浓度对硅片刻蚀形貌的影响机制,在控制反应速率的同时,在n型单晶硅片表面成功制备了均匀的倒金字塔结构,并且减反射性能优异,反应温和,硅片减薄量低。

1 实验

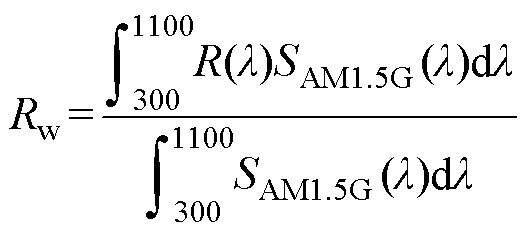

实验采用国内某公司提供的金刚线切割n型单晶硅片,边长为156.75 mm,厚度为180 μm,电阻率为1~3 Ω · m。先将硅片切成若干个3 cm×3 cm左右的样品,将样品依次放入丙酮、乙醇以及去离子水中超声清洗10 min,以去除硅片表面油脂、金属颗粒等杂质。然后将样品放入10%(质量分数)的HF溶液中浸渍15 min,去除硅片表面氧化物。配制不同H2O2浓度的HF/H2O2/Cu(NO3)2刻蚀液,具体实验条件如表1所示。将清洗好的样品置入不同条件参数的刻蚀液中反应。刻蚀过后,将每个样品的一部分浸入HNO3溶液中,去除表面残留的铜颗粒,另一部分不用HNO3处理,以便观察铜在硅片表面的沉积情况和去除铜后硅片表面微观形貌,接着用去离子水冲洗3遍,并用氮气吹干。

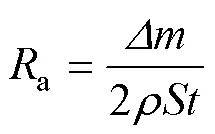

采用扫描电子显微镜观察硅片表面结构以及铜沉积情况,采用紫外-可见分光光度计记录硅片表面反射率。实验过程中,记录刻蚀前后硅片质量变化,并据此计算刻蚀过程中的刻蚀速率(a),刻蚀速率公式如式(1)所示,加权平均反射率计算公式如式(2)所示[38-39]。

式(1)中:为刻蚀前后硅片的质量变化(g),为晶体硅的密度(g/cm2),为硅片的面积(cm2),为刻蚀时间(min)。式(2)中:()为对波长的光的反射率,AM1.5G为1.5 G大气环境下的太阳光谱辐照度。

表1 HF/H2O2/Cu(NO3)2体系刻蚀n型单晶硅实验条件

Tab.1 Etching condition of n type single crystal silicon by HF/H2O2/Cu(NO3)2 system

2 结果与讨论

2.1 表面形貌及性能

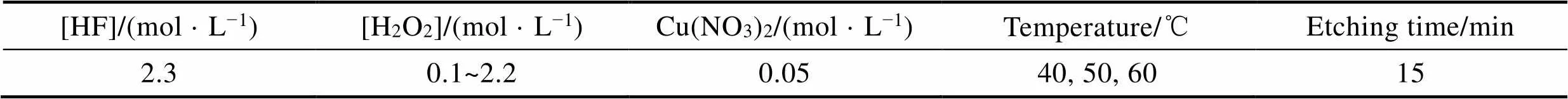

图1展示了硅片在不同H2O2浓度HF/H2O2/Cu(NO3)2溶液中刻蚀15 min后,铜颗粒在硅片表面的沉积情况。由图可知,随着双氧水浓度增加,铜颗粒在硅片表面沉积得越来越分散。H2O2浓度为0.6 mol/L时,由于浓度太低,H2O2不能及时将沉积的铜氧化成铜离子,铜颗粒大量沉积在硅片表面,并铺了一层致密的铜膜。当H2O2浓度增加至1.2 mol/L时,铜的沉积行为相对减弱,可以看到较多铜颗粒紧密地沉积在凹坑侧壁上,未形成铜膜,如1b图红色虚线区域所示。当H2O2浓度为1.6 mol/L时,倒金字塔结构形成,可看到少量铜颗粒沉积在倒金字塔结构的侧壁上,其分散程度较1.2 mol/L时大,倒金字塔底边边长约为900 nm,深约948 nm,在倒金字塔底部可见较多沉积的纳米铜颗粒。继续增加H2O2浓度至1.8 mol/L时,倒金字塔边长出现少量变形,且尺寸减小至600 nm左右,侧壁上出现铜颗粒刻蚀留下的凹坑,底部出现少量铜颗粒,倒金字塔深约770 nm;当H2O2增至2 mol/L时,倒金字塔无法形成,且腐蚀坑表面较光滑,无铜颗粒的沉积。由此可知,倒金字塔的形成与铜颗粒的沉积与氧化密切相关,而调节H2O2的含量可影响铜颗粒的沉积-氧化平衡,进而控制铜颗粒在硅片表面的沉积状态。

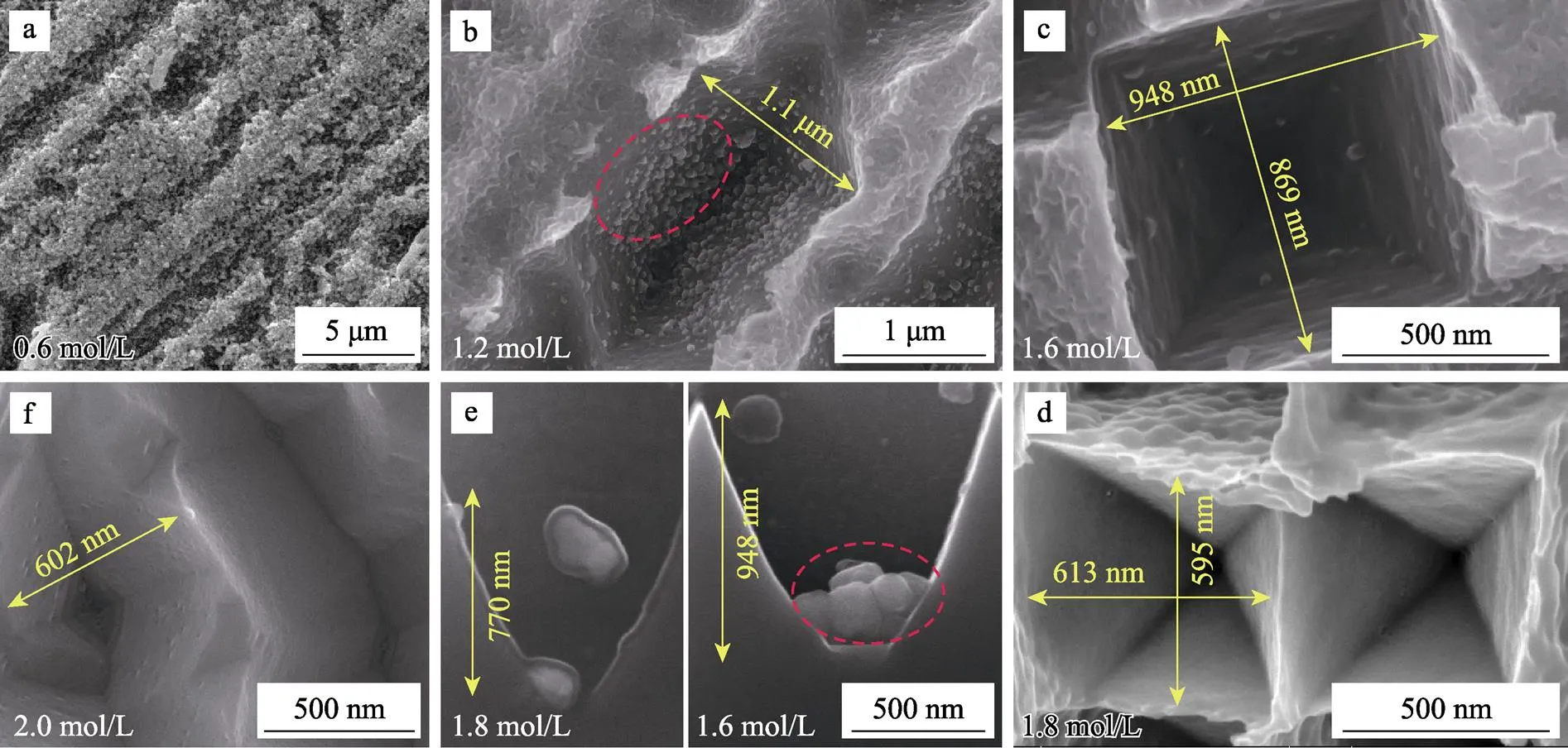

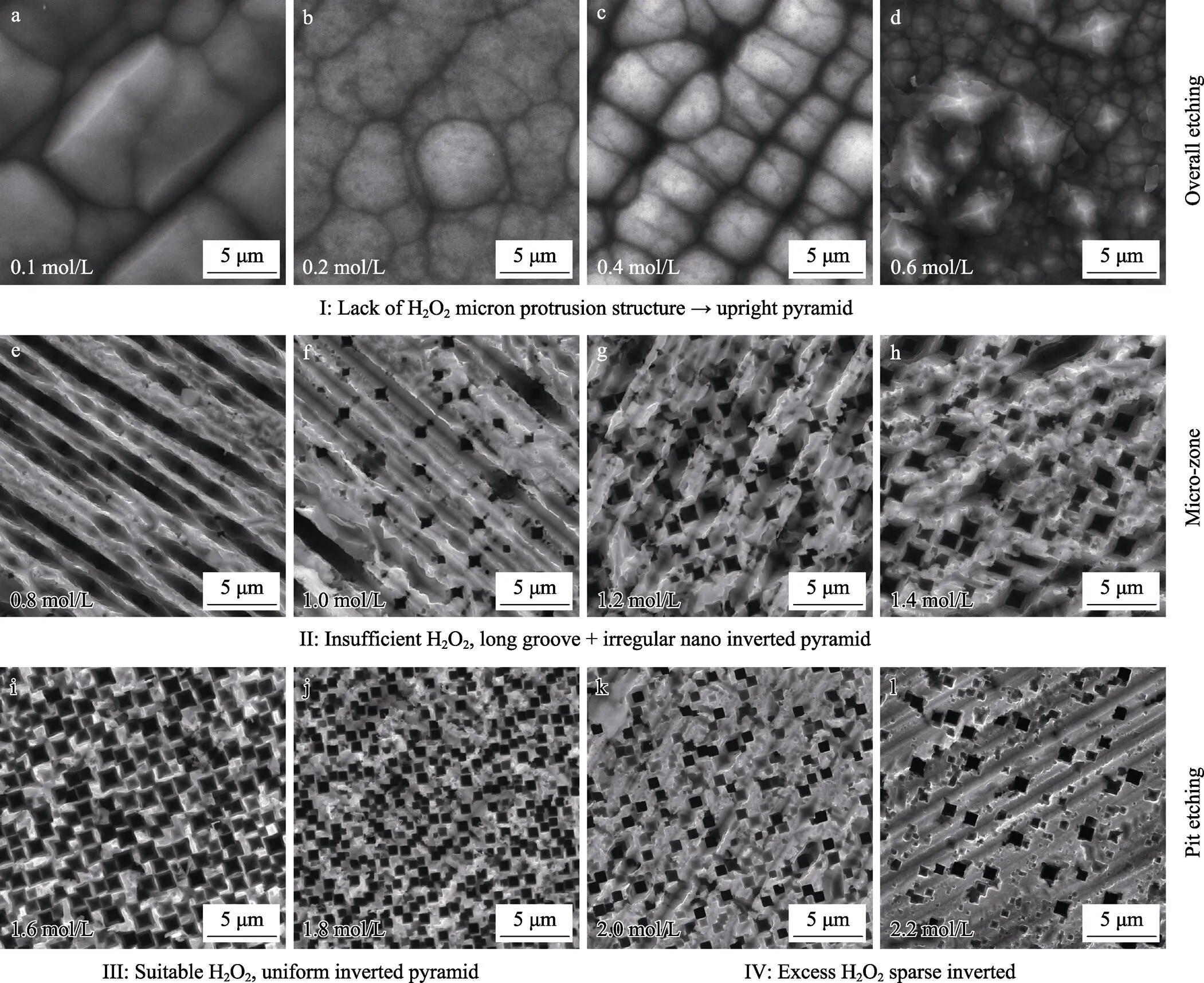

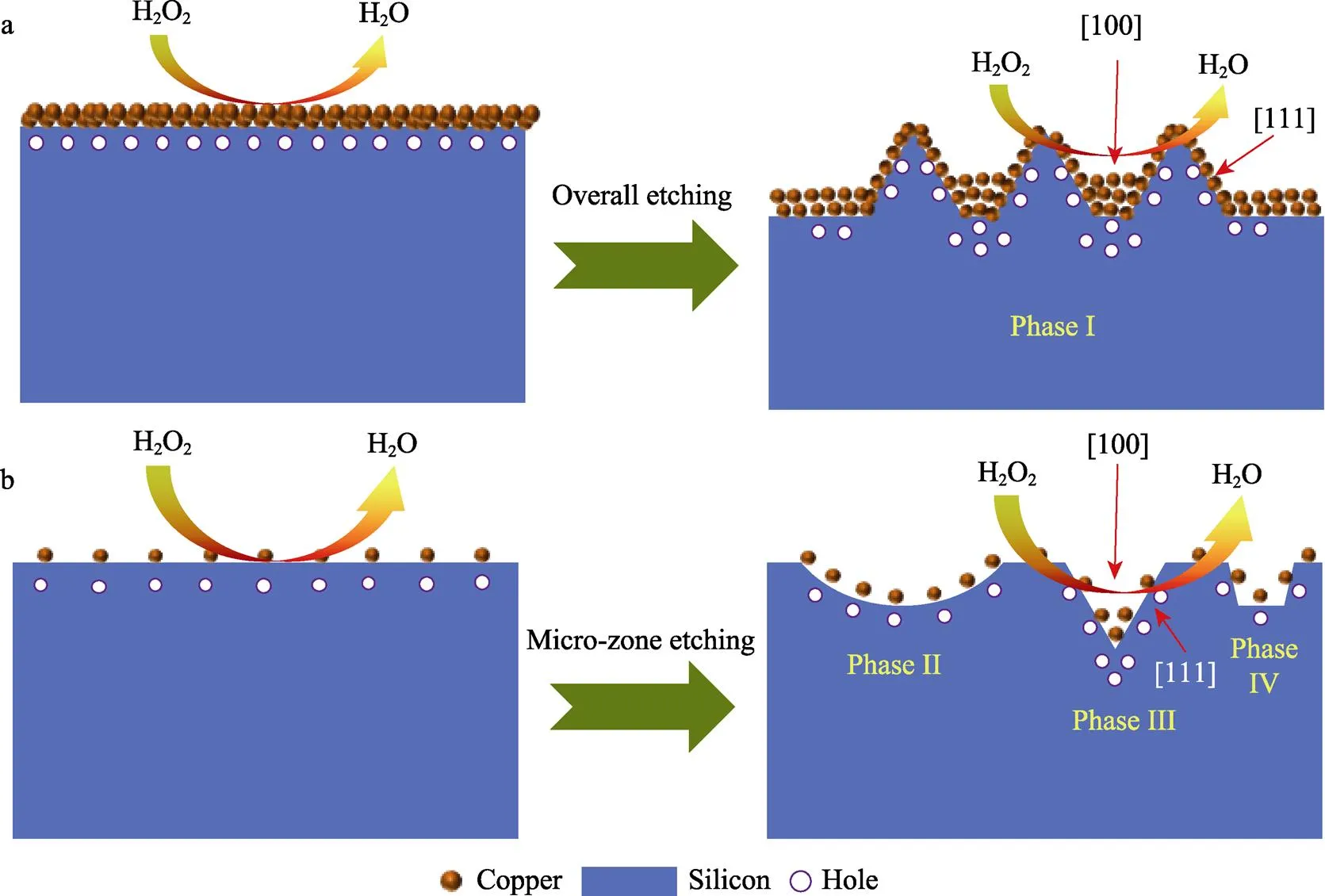

图2展示了40 ℃时,H2O2浓度在0.1~2.2 mol/L情况下硅片表面刻蚀形貌变化的SEM图。随着H2O2浓度的增加,硅片表面形貌可分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个结构演化阶段。在I阶段中,H2O2浓度太低,铜颗粒的沉积速率远大于铜颗粒的氧化,使得铜颗粒大量沉积,并在硅片表面形成致密铜膜。H2O2通过铜颗粒释放空穴,使硅氧化,由于铜颗粒始终覆盖于整个硅片表面,导致硅片被整体刻蚀,形成微米尺寸的向上突起结构,又由于铜的各向异性刻蚀,硅片表面结构逐渐向正金字塔转变,如图2a—d所示。当H2O2浓度为0.6 mol/L时,出现了边长1~5 μm不等的正金字塔结构,与KOH各向异性刻蚀形成的结构类似[18]。H2O2浓度升高时,对铜的氧化作用加强,铜颗粒不能紧密覆盖整个硅片表面,而是相对分散地沉积,致使铜下方的硅优先被刻蚀,铜随着硅的溶解往下落,形成不同凹坑结构,即发生微区凹坑刻蚀。在此刻蚀行为过程中,硅片表面形貌发生Ⅱ、Ⅲ、Ⅳ阶段的演化。在Ⅱ阶段,H2O2浓度增加使得铜的沉积行为较Ⅰ阶段更弱,但是H2O2的量依然不足,铜的沉积行为依然强于氧化作用。H2O2浓度为0.8 mol/L时,较多的铜颗粒沿切割纹沉积,发生强烈的微区刻蚀反应,硅片表面形成大量长条形凹槽结构,且切割纹明显,如图2e所示;随着H2O2浓度增加,硅片表面出现了越来越多的不规则倒金字塔结构,切割纹逐渐改善,如图2f—h所示。在Ⅲ阶段,铜的沉积与氧化逐渐平衡,使得铜颗粒均匀分散在硅片表面,铜能较好地展现出各向异性刻蚀能力,当H2O2浓度为1.6 mol/L和1.8 mol/L时,硅片表面均形成了致密的倒金字塔结构(图2i、j),并且表面切割纹得以消除,且前者倒金字塔尺寸较后者大。这是因为浓度较高的H2O2将更多的铜氧化成铜离子,导致铜颗粒在硅片上刻蚀的时间较短,进而形成了小尺寸的倒金字塔结构,而大尺寸的纳米结构有利于光的折射和少子寿命的提高。随着H2O2浓度的继续增加,H2O2逐渐过量,铜颗粒的沉积受到强烈限制,硅片表面形成稀疏的倒金字塔和不规则凹坑结构,如图2k、l所示。

图1 不同H2O2浓度的HF/H2O2/Cu(NO3)2体系刻蚀15 min后铜在硅表面沉积形貌的SEM图

图2 硅片在不同H2O2浓度下铜催化化学刻蚀15 min后的SEM图

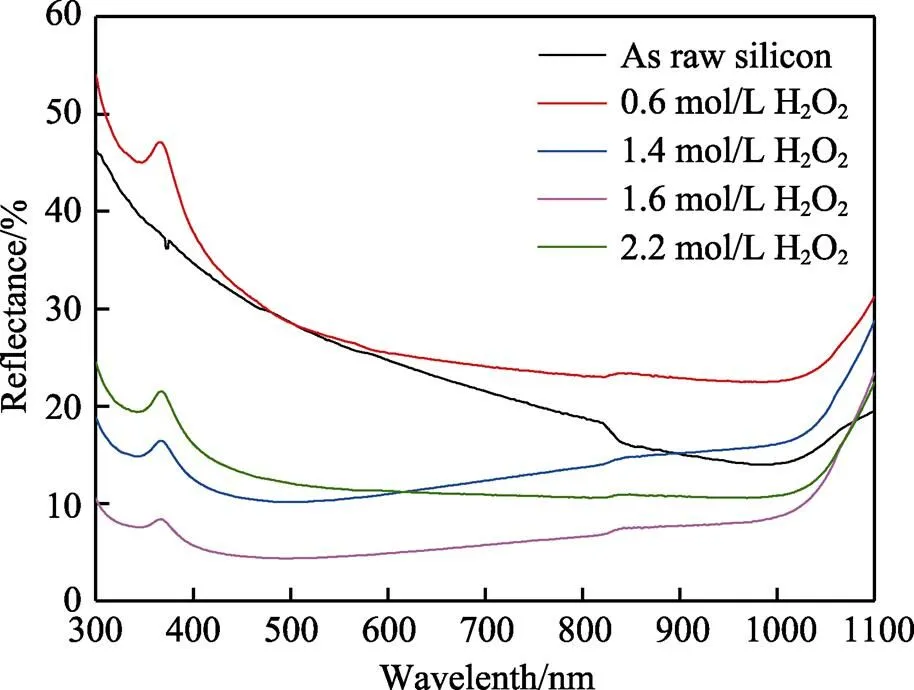

不同H2O2浓度下刻蚀硅片所得形貌的反射率如图3所示。由图可知,0.6 mol/L H2O2下,硅片被整体刻蚀,由此形成的正金字塔结构平均反射率最高,为27.2%;1.4、2.2 mol/L H2O2分别属于Ⅱ、Ⅳ阶段中双氧水不足和双氧水过量的情况,此时硅片处于微区凹坑刻蚀过程,所形成的结构表面反射率大大低于整体刻蚀的反射率,分别为12.9%和12.1%;H2O2浓度为1.6 mol/L时,硅基体的微区凹坑刻蚀和各向异性刻蚀使得硅片表面出现规则的倒金字塔结构,表面平均反射率低至6.4%。材料对光的吸收与入射光在其表明的反射次数有关。Yang等人[31]建立光学物理模型,对正金字塔及倒金字塔的吸光性能进行研究,发现入射光经过正金字塔发生二次、三次反射的概率分别为89%和11%,使反射率低至15%左右;而对于倒金字塔,入射光发生二次、三次反射的概率分别为59%和41%,使得倒金字塔结构陷光性能优于正金字塔。

图3 不同条件下制绒后硅片的反射率拟合图

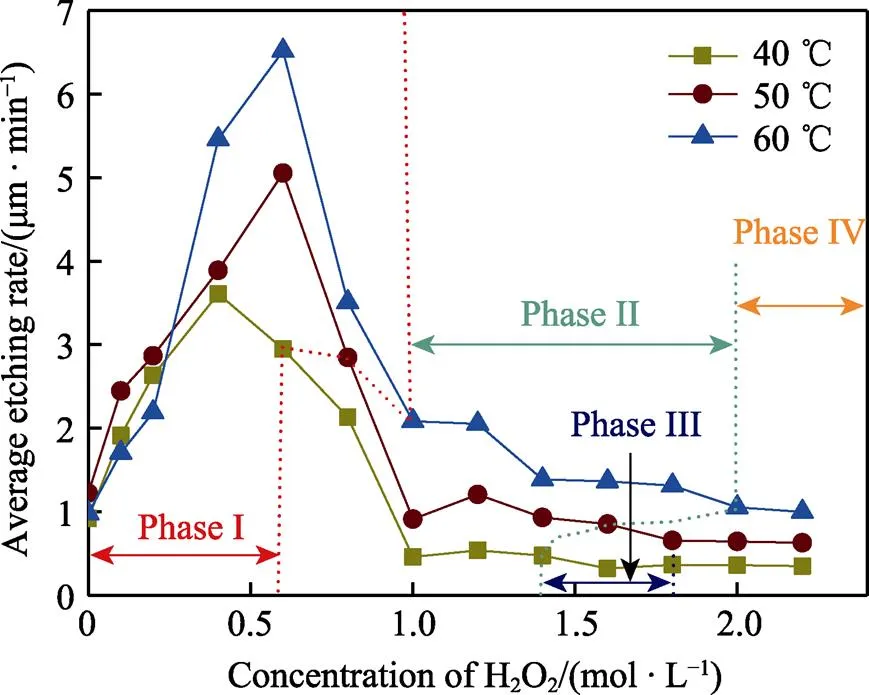

由图4可知,随着H2O2浓度升高,溶液中刻蚀反应速率呈现先升高、后降低、最后趋于平稳的趋势,且温度越高,相同H2O2浓度下的刻蚀速率越快,刻蚀速率上升或下降的斜率越大。40 ℃下,当H2O2浓度在0~0.4 mol/L时,刻蚀形貌处于第Ⅰ阶段的突起结构,H2O2浓度过于稀少,以致于它对铜颗粒的氧化作用几乎可以忽略,铜颗粒大量沉积,并迅速覆盖于整个硅表面,H2O2通过铜颗粒释放空穴,促进反应的进行,因此反应速率随H2O2增加而增加。并且,由于硅片表面布满了铜颗粒,大量空穴注入硅导带,使硅溶解,硅片被整体刻蚀,反应速率极快,最高的反应速率高达3.6 μm/min。当H2O2浓度大于0.4 mol/L时,H2O2对铜颗粒的氧化作用加强,随着H2O2浓度增加,铜颗粒沉积的量有所减少,H2O2通过铜颗粒向硅导带注入空穴的量减少,因此刻蚀速率随H2O2的增加而降低,最后稳定于0.23 μm/min左右。从不同温度看,温度越高,相同H2O2情况下受热分解速率越快,对铜的氧化作用减弱,使得刻蚀速率最大值对应的H2O2浓度以及Ⅰ、Ⅱ阶段对应的临界H2O2浓度均右移。当温度为60 ℃时,由于反应速率过快,不易控制,倒金字塔结构无法形成;40 ℃和50 ℃下,当H2O2浓度分别为1.6~1.8 mol/L和1.8 mol/L时,硅片表面能形成规则的倒金字塔结构,且反应速率分别为0.23、0.98 μm/min。40 ℃下反应过后,硅片仅减薄3.5 μm,较少的硅片质量损失更有利于未来铜辅助化学刻蚀的产业化应用。

图4 40、50、60 ℃下刻蚀速率随H2O2浓度变化拟合图

Fig.4 Fitting diagram of etching rate with H2O2concentration at 40 ℃, 50 ℃ and 60 ℃

2.2 倒金字塔形成原理

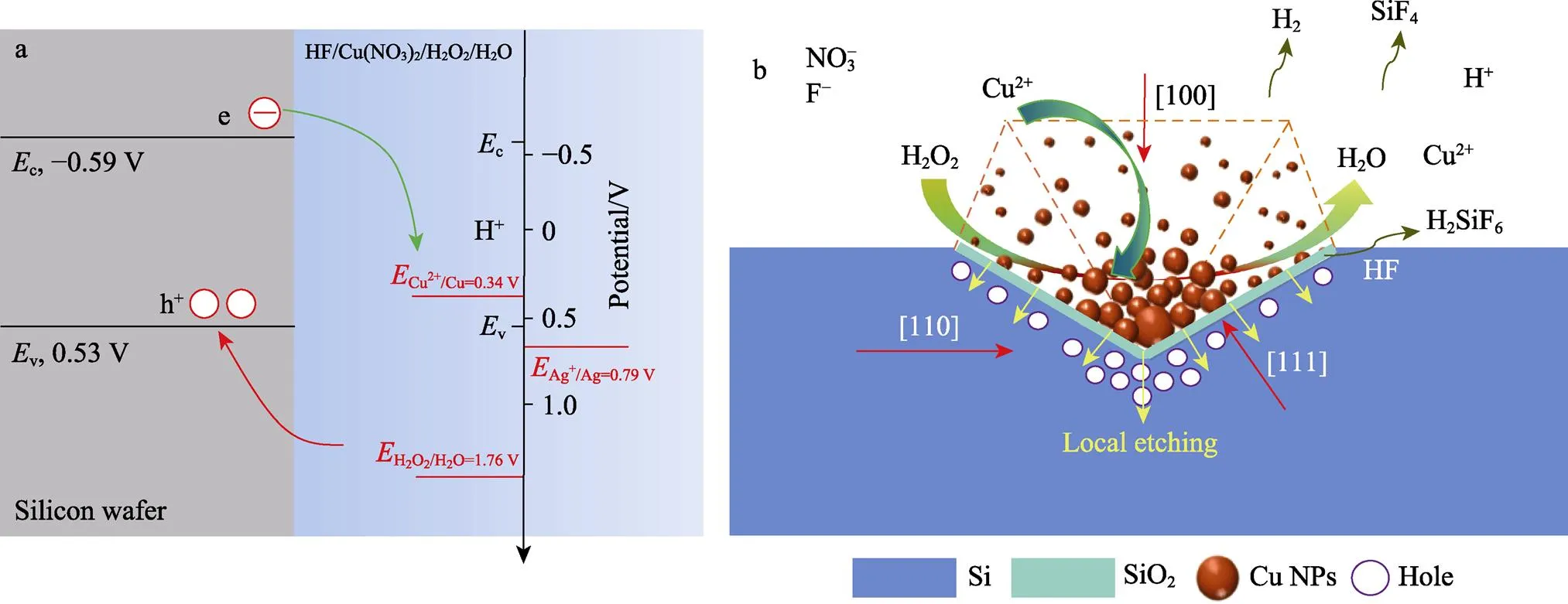

在HF/H2O2/Cu(NO3)2体系刻蚀硅片过程中,铜离子捕获的硅导带的自由电子沉积在硅表面,并与硅基底形成原电池,如图5a所示。在阴极,铜颗粒催化H2O2释放空穴,使铜下方的硅氧化,同时部分铜颗粒也被H2O2氧化成铜离子;在原电池的阳极,硅失电子被氧化成SiO2,随之被HF溶解,产生SiF4和H2SiF6,反应方程如式(3)—(7)所示。由于硅基体是各向异性的,沿<111>晶向的悬挂键较少,而背键Si—Si键较多且稳定,因此Cu2+更容易在具有较多悬挂键的非(111)面获得电子沉积,Cu纳米颗粒的各向异性沉积使得H2O2注入的空穴优先使非<111>的Si─Si键断裂,因此刻蚀反应在(111)面停止,最终形成由(111)面组成的倒金字塔结构,如图5b所示。同样是各向异性刻蚀,KOH碱溶液刻蚀硅片则形成正金字塔,其原因在于KOH溶液腐蚀单晶硅时是整体刻蚀。研究表明,若在硅片表面加一层掩模版,再对其进行KOH各向异性刻蚀,则可出现倒金字塔结构。由此可知,铜颗粒下方硅的微区刻蚀以及铜的各向异性刻蚀共同引起倒金字塔的形成。

阴极:

Cu2++2e→Cu (3)

H2O2+4H++2e→2H2O+2h++H2(4)

Cu+H2O2+2H+→2H2O+Cu2+(5)

阳极:

Si+4h++2HF→2H2SiF6+2H+(6)

H2SiF6→SiF4+2HF (7)

图6展示了H2O2浓度影响铜催化刻蚀形貌的示意图。H2O2通过影响铜颗粒在硅片表面的沉积和氧化平衡,进而影响其在硅片表面的沉积状态,最终导致不同的刻蚀行为,并形成不同的刻蚀形貌。当H2O2浓度低(0.1~0.6 mol/L)时,H2O2对铜的氧化作用几乎可以忽略,导致大量铜颗粒沉积,并在硅片表面形成致密铜膜,发生强烈的整体刻蚀反应,刻蚀反应速率高达3.5 μm/min以上,由于铜的各向异性刻蚀,最终在硅片表面形成正金字塔结构,如图6a所示,且整体刻蚀导致形成的正金字塔反射率也是最高的。随着H2O2浓度升高,铜颗粒的沉积行为逐渐加强,而氧化作用逐渐减弱,铜颗粒分散地沉积在硅片表面,刻蚀速率逐渐减慢,整体刻蚀逐渐转向微区凹坑刻蚀,硅片表面依次发生Ⅱ、Ⅲ、Ⅳ阶段的变化,如图6b所示。其中,当H2O2浓度为0.8~1.4 mol/L时,铜颗粒的沉积行为依然强于铜颗粒的氧化,致使铜在硅片表面紧密沉积,并且互相合并、长大,导致形成尺寸较大的凹槽结构。反之,当浓度较高(2.0~2.2 mol/L)时,由于H2O2对铜颗粒的氧化强于铜颗粒的自沉积作用,铜在硅片表面稀散沉积,并且相互合并、长大的时间较短,在硅片表面刻蚀得不充分,导致刻蚀得到稀疏的倒金字塔为不规则凹坑结构。在Ⅲ阶段,当H2O2浓度适宜(1.6~1.8 mol/L)时,铜颗粒在硅片上沉积和氧化作用达到平衡,使得铜颗粒均匀分散在硅片表面,并且能较完美地展现各向异性刻蚀能力,最后可在反应温和的条件下形成低反射率的倒金字塔结构。然而,相对于较高的H2O2浓度(1.8 mol/L),较低H2O2浓度(1.6 mol/L)下沉积的铜颗粒更不易氧化,而是有足够的时间对硅基体进行刻蚀,导致刻蚀得到的倒金字塔边长尺寸较大(900 nm左右),深度为948 nm;而H2O2浓度较高时,由于H2O2的氧化作用,铜颗粒在硅片表面刻蚀时间较短,使得倒金字塔尺寸较小且更浅,倒金字塔边长在600 nm左右,深约770 nm。

图5 铜催化化学刻蚀单晶硅原理示意图

图6 H2O2浓度对铜催化化学刻蚀形貌的影响示意图

Fig.6 Schematic diagram of the influence of H2O2concentration on the etching morphology of copper catalytic chemical etching

3 结论

1)H2O2在铜催化化学刻蚀过程中起着重要作用。它一方面通过铜颗粒释放空穴,为氧化还原反应提供动力;另一方面将沉积的铜氧化成铜离子,使反应速率减慢,并且随着温度升高,H2O2水解加快,影响反应速率。

2)不同H2O2浓度通过控制铜颗粒在硅片的沉积和氧化平衡,进而决定硅片表面发生整体刻蚀还是微区凹坑刻蚀,最终影响反应速率和结构性能。H2O2浓度较低时,铜颗粒始终紧密覆盖于整个硅片表面,并形成铜膜,H2O2释放空穴促进反应进行,硅片表面发生整体刻蚀且反应剧烈。随着H2O2浓度提高,更多的铜被氧化,使反应减慢,铜颗粒分散地沉积在硅片表面,整体刻蚀转为铜颗粒下方硅的微区凹坑刻蚀,当铜颗粒的沉积和氧化达到平衡时,铜颗粒在硅片表面均匀沉积,最后形成致密、均匀的倒金字塔结构。其他情况则形成大凹槽或不规则凹坑等结构。

3)在40 ℃下,H2O2浓度为1.6~1.8 mol/L时,刻蚀15 min可在硅片表面成功制备出结构均匀的倒金字塔结构,倒金字塔尺寸为800 nm左右,并且反应速率温和(0.23 μm/min),硅片减薄量低(3.5 μm),表面平均反射率可低至6.4%。

4)此研究为倒金字塔结构的可控制备以及未来的高效单晶太阳能电池的发展提供了指导作用。

[1] AGENCY I R E. Global Renewables Outlook: Energy Transformation 2050[R]. [s. l.]: [s. n], 2020.

[2] OWUSU P A, ASUMADU-SARKODIE S. A Review of Renewable Energy Sources, Sustainability Issues and Climate Change Mitigation[J]. Cogent Engineering, 2016, 3(1): 1167990.

[3] XI Feng-shuo, LI Shao-yuan, MA Wen-hui, et al. A Reviewof Hydrometallurgy Techniques for the Removal of Impurities from Metallurgical-grade Silicon[J]. Hydrometallurgy, 2021, 201: 105553.

[4] TESKE S, SAWYER S, SCHÄFER O, et al. Energy Revolution—A Sustainable World Energy Outlook 2015 [R]. [s. l.]: [s. n], 2020.

[5] JÄGER-WALDAU A. PV Status Report 2019[R]. [s. l.]: [s. n], 2020.

[6] CHOUBEY P, OUDHIA A, DEWANGAN R. A Review: Solar Cell Current Scenario and Future Trends[J]. Recent Research in Science and Technology, 2012, 4 (8): 99-101.

[7] SHARMA S, JAIN K K, SHARMA A. Solar Cells: In Research and Applications—A review[J]. Materials Sciences and Applications, 2015, 6(12): 1145-1155.

[8] JÄGER-WALDAU A. Snapshot of Photovoltaics— February 2020[J]. Energies, 2020, 13(4): 930.

[9] LIU Jing-jing, YAO Yao, XIAO Shao-qing, et al. Review of Status Developments of High-efficiency Crystalline Silicon Solar Cells[J]. Journal of Physics D: Applied Physics, 2018, 51(12): 123001.

[10] 陈俊帆, 赵生盛, 高天, 等. 高效单晶硅太阳电池的最新进展及发展趋势[J]. 材料导报, 2019, 33(1): 110-116.

CHEN Jun-fan, ZHAO Sheng-sheng, GAO Tian, et al. High-Efficiency Monocrystalline Silicon Solar Cells: Development Trends and Prospects[J]. Materials Review, 2019, 33(1): 110-116.

[11] ZHANG Shu-de, YAO Yue, HU Dang-ping, et al. Application of Silicon Oxide on High Efficiency Monocrystalline Silicon Perc Solar Cells[J]. Energies, 2019, 12(6): 1168.

[12] 高嘉庆, 宋志成, 郭永刚, 等. n型异质结背接触太阳电池前表面的场钝化[J]. 微纳电子技术, 2019, 56(2): 101-106, 118.

GAO Jia-qing, SONG Zhi-cheng, GUO Yong-gang, et al. Field Passivation of the Front Surface of n-Type Heterojunction and Back Contact Solar Cells[J]. Micronanoelectronic Technology, 2019, 56(2): 101-106, 118.

[13] KIVAMBE M M, HASCHKE J, HORZEL J, et al. Record-Efficiency n-Type and High-efficiency p-type Monolike Silicon Heterojunction Solar Cells with a High-Temperature Gettering Process[J]. ACS Applied Energy Materials, 2019, 2(7): 4900-4906.

[14] SHETTY K, KAUSHAL Y, CHIKKAN N, et al. Challenges in Processing Diamond Wire Cut and Black Silicon Wafers in Large-Scale Manufacturing of High Efficiency Solar Cells[J]. Journal of Power and Energy Engineering, 2020, 8(2): 65-77.

[15] 刘小梅, 李妙, 陈文浩, 等. 金刚石线锯切割多晶硅片表面特性与酸刻蚀制绒问题[J]. 光子学报, 2014, 43(8): 0816001.

LIU Xiao-mei, LI Miao, CHEN Wen-hao, et al. The Surface Characteristics of Diamond Wire Sawn Multicrystalline Silicon Wafers and Their Acidic Texturization[J]. Acta Photonica Sinica, 2014, 43(8): 0816001.

[16] 陈春明, 沈鸿烈, 李琰琪, 等. 金刚线切割多晶硅片表面酸制绒效果研究[J]. 半导体光电, 2019, 40(2): 215- 219.

CHEN Chun-ming, SHEN Hong-lie, LI Yan-qi, et al. Study on Acid Texturization of Diamond Wire Sawn Multicrystalline Silicon[J]. Semiconductor Optoelectronics, 2019, 40(2): 215-219.

[17] 陈伟. 倒四棱锥结构在晶硅太阳能电池上的研究与应用[D]. 北京: 中国科学院大学(中国科学院物理研究所), 2018.

CHEN Wei. Research and Application of Inverted Rectangular Pyramid on Silicon Solar Cells[D]. Beijing: Institute of Physics, Chinese Academy of Sciences, 2018.

[18] KANTI B P, SREEJITH K P, YADAV T S, et al. Novel Low-cost Alkaline Texturing Process for Diamond-wire- sawn Industrial Monocrystalline Silicon Wafers[J]. Solar Energy Materials and Solar Cells, 2018, 185: 406-414.

[19] KUMAGAI A. Texturization Using Metal Catalyst Wet Chemical Etching for Multicrystalline Diamond Wire Sawn Wafer[J]. Solar Energy Materials and Solar Cells, 2015, 133: 216-222.

[20] HUANG Z, GEYER N, WERNER P, et al. Metal-assisted Chemical Etching of Silicon: A Review[J]. Advanced Materials, 2011, 23(2): 285-308.

[21] CHEN W, LIU Y, WU J, et al. High-efficient Solar Cells Textured by Cu/Ag-cocatalyzed Chemical Etching on Diamond Wire Sawing Multicrystalline Silicon[J]. ACS Applied Materials & Interfaces, 2019, 11(10): 10052-10058.

[22] 李绍元, 洪世豪, 杨玺, 等. 金刚线切割多晶硅制绒研究进展[J]. 昆明理工大学学报(自然科学版), 2018, 43(6): 1-11.

LI Shao-yuan, HONG Shi-hao, YANG Xi, et al. Research Progress on Diamond Wire Sawn Polycrystalline Silicon Texturing Technology[J]. Journal of Kunming University of Science and Technology (Natural Science Edition), 2018, 43(6): 1-11.

[23] HE X, LI S Y, MA W H, et al. A Simple and Low-cost Chemical Etching Method for Controllable Fabrication of Large-scale Kinked Silicon Nanowires[J]. Materials Letters, 2017, 196: 269-272.

[24] HE Xiao, ZOU Yu-xin, SHENG Gui-zhang, et al. Research on Controllable Preparation and Antireflection Properties of Zigzag SiNWs Arrays[J]. Integrated Ferroelectrics, 2017, 182(1): 65-74.

[25] ZOU Yu-xin, LI Shao-yuan, MA Wen-hui, et al. Research on Surface Nano-texturation and Wet-chemical Passivation of Multi-crystalline Silicon Wafer[J]. Journal of Materials Science: Materials in Electronics, 2017, 28(24): 18825-18834.

[26] ZHAO Jian-hua, WANG Ai-hua, GREEN M A. High- efficiency PERL and PERT Silicon Solar Cells on FZ and MCZ Substrates[J]. Solar Energy Materials and Solar Cells, 2001, 65(1-4): 429-435.

[27] LIN J W, LIU En-ting, WU C H, et al. Formation of Inverted-pyramid Structure by Modifing Laser Processing Parameters and Acid Etching Time[J]. ECS Transactions, 2019, 35(31): 67-72.

[28] WANG Y, DENG T, CHEN Q, et al. Highly Efficient Shrinkage of Inverted-pyramid Silicon Nanopores by Plasma-Enhanced Chemical Vapor Deposition Technology[J]. Nanotechnology, 2016, 27(25): 254005.

[29] SUN C H, MIN Wei-lun, LINN N C, et al. Templated Fabrication of Large Area Subwavelength Antireflection Gratings on Silicon[J]. Applied Physics Letters, 2007, 91(23): 231105.

[30] WANG Y, YANG L, LIU Y, et al. Maskless Inverted Pyramid Texturization of Silicon[J]. Scientific Reports, 2015, 5: 10843.

[31] YANG Li-xia, LIU Yao-ping, WANG Yan, et al. 18.87%- Efficient Inverted Pyramid Structured Silicon Solar Cell by One-Step Cu-Assisted Texturization Technique[J]. Solar Energy Materials and Solar Cells, 2017, 166: 121-126.

[32] WANG Y, LIU Y, YANG L, et al. Micro-Structured Inverted Pyramid Texturization of Si Inspired by Self- Assembled Cu Nanoparticles[J]. Nanoscale, 2017, 9(2): 907-914.

[33] CHEN Quan-sheng, LIU Yao-ping, WANG Yan, et al. Optical Properties of a Random Inverted Pyramid Textured Silicon Surface Studied by the Ray Tracing Method[J]. Solar Energy, 2019, 186: 392-397.

[34] CHEN W, LIU Y, YANG L, et al. Difference in Anisotropic Etching Characteristics of Alkaline and Copper Based Acid Solutions for Single-Crystalline Si[J]. Scientific Reports, 2018, 8(1): 3408.

[35] 邹宇新, 邱佳佳, 席风硕, 等. 纳米金属银、铜辅助化学刻蚀制绒金刚线切割多晶硅的研究[J]. 材料导报, 2018, 32(21): 3706-3711.

ZOU Yu-xin, QIU Jia-jia, XI Feng-shuo, et al. Study on Nano Silver, Copper Assisted Chemical Etching Texturing of Diamond Wire Sawn Multicrystalline Silicon Wafers[J]. Materials Review, 2018, 32(21): 3706-3711.

[36] 邹宇新, 席风硕, 邱佳佳, 等. 金属铜辅助化学刻蚀对金刚线切割多晶硅的制绒[J]. 中国表面工程, 2017, 30(6): 59-66.

ZOU Yu-xin, XI Feng-shuo, QIU Jia-jia, et al. Cu-Assisted Chemical Etching of Diamond Wire Sawn Multicrystalline Silicon Wafers for Texturing[J]. China Surface Engineering, 2017, 30(6): 59-66.

[37] SHENG Gui-zhang, ZOU Yu-xin, LI Shao-yuan, et al. Controllable Nano-Texturing of Diamond Wire Sawing Polysilicon Wafers through Low-Cost Copper Catalyzed Chemical Etching[J]. Materials Letters, 2018, 221: 85-88.

[38] ZHAO J, GREEN M A. Optimized Antireflection Coatings for High-Efficiency Silicon Solar Cells[J]. IEEE Transactions On Electron Devices, 1991, 38(8): 1925-1934.

[39] JUNG Y, BAE S, LEE H S, et al. Novel Double Acidic Texturing Process for Saw-Damage-Free Kerfless Multicrystalline Silicon Wafers[J]. IEEE Journal of Photovoltaics, 2020, 10(6): 1545-1551.

Study on the Influence of Hydrogen Peroxide on Nano-Cu Catalyzed Etching of n-Type Single Crystal Silicon

1,2,1,1,3,1

(1. School of Metallurgy and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China; 2. Hunan Red Sun Optoelectronic Technology Co., Ltd., Changsha 410205, China; 3. School of Materials and Energy, Yunnan University, Kunming 650091, China)

The purpose of this work is to prepare nano-inverted pyramid structure with low reflectivity on the n-type monocrystalline silicon surface under mild reaction rate and to investigate the effect of H2O2concentration on the deposition and etching behavior of nano-Cu particles. The surface weaving of diamond wire cut n-type single crystal silicon was performed by using copper nanoparticle catalytic etching method. The scanning electron microscope was used to observe the micro- morphology of flocking silicon wafer after texturing. The reflectance of silicon wafer surface was calculated by UV-Vis spectrophotometer, the relationship between copper-catalyzed etching morphology and etching rate with temperature and H2O2concentration was analyzed, and the mechanism of inverted pyramid formation during copper-catalyzed etching and the influence of H2O2concentration on the etching morphology of silicon wafer surface were discussed. The result shows that the concentration of hydrogen peroxide controls the deposition-oxidation balance of copper nanoparticles the silicon surface to influence the deposition status of copper particles, and ultimately affects the silicon etching process. With the addition of H2O2, the etching rate is first raised and then lowered and finally leveled off, while the etching process may lead to four stages of structural evolution. H2O2plays an important role in the process of copper assisted chemical etching. The deposition-oxidation balance of copper particles can be controlled by adjusting the concentration of H2O2, and the inverted pyramid structure with uniform morphology and low reflectivity can be formed on the surface of silicon wafer. Uniform inverted pyramid structure is prepared on diamond wire sawed n-type silicon wafers under 40 ℃ with H2O2concentration of 1.6 mol/L. The surface reflectivity is reduced to 6.4%, and the reaction rate was mild (0.23 μm/min), and the wafer thinning was low (3.5 μm).

copper nanoparticle; etching rate; reflectivity; inverted pyramid; copper-catalyzed chemical etching

2020-12-26;

2021-09-29

HONG Shi-hao (1995—), Male, Master, Research focus: silicon solar cell, single crystal silicon wafer surface fusing.

李绍元(1987—),男,博士,教授,主要研究方向为硅冶金与硅材料、太阳能电池材料、资源综合回收利用。

Corresponding author:LI Shao-yuan (1987—), Male, Doctor, Professor, Research focus: silicon metallurgy and silicon materials, solar cell materials, comprehensive resource recovery and utilization.

洪世豪, 郑达敏, 马亮, 等. 双氧水在铜纳米粒子催化刻蚀n型单晶硅中的影响研究[J]. 表面技术, 2022, 51(1): 257-264.

TM914.4

A

1001-3660(2022)01-0257-08

10.16490/j.cnki.issn.1001-3660.2022.01.027

2020-12-26;

2021-09-29

国家自然科学基金(51974143,51904134);云南省科技重大专项(2019ZE007);云南省重点研发计划(202103AA080004,202102AB080016)

Fund:National Natural Science Foundation of China (51974143, 51904134), Science and Technology Major Project of Yunnan Province (2019ZE007), Key Research and Development Program of Yunnan Province (202103AA080004, 202102AB080016)

洪世豪(1995—),男,硕士研究生,主要研究方向为硅太阳能电池、单晶硅片表面制绒。

HONG Shi-hao, ZHENG Da-min, MA Liang, et al. Study on the Influence of Hydrogen Peroxide on Nano-Cu Catalyzed Etching of n-Type Single Crystal Silicon[J]. Surface Technology, 2022, 51(1): 257-264.