氧化铝复合陶瓷涂层电绝缘处理对10CrNiCu-B10电偶对腐蚀行为的影响

2022-02-12胡裕龙艾建阳卜世超

胡裕龙,艾建阳,卜世超

氧化铝复合陶瓷涂层电绝缘处理对10CrNiCu-B10电偶对腐蚀行为的影响

胡裕龙,艾建阳,卜世超

(海军工程大学 基础部,武汉 430033)

采用等离子喷涂在铜合金B10表面制备了3种配比的Al2O3-TiO2复合陶瓷涂层,以研究复合陶瓷涂层电绝缘处理对10CrNiCu-B10电偶对腐蚀行为的影响。采用X射线衍射仪(XRD)、扫描电镜(SEM)等对复合涂层进行了表征分析,将不同Al2O3/TiO2配比的复合陶瓷涂层串联在B10与10CrNiCu钢之间,组成电偶对,将电偶对及对比试样浸泡在3.5%NaCl溶液中,测定了电偶对和对比试样中10CrNiCu钢的失重、电位、电化学阻抗谱。复合涂层主要由α-Al2O3和γ-Al2O3两种相组成,其中主要相为γ-Al2O3,TiO2与Al2O3形成钛酸铝。陶瓷涂层的电绝缘作用有效抑制了10CrNiCu-B10之间的电偶电池作用,但还没有达到完全电绝缘的效果,仍存在一定的电偶电池作用。增加TiO2的加入量,可降低复合陶瓷涂层的孔隙率,但也降低了涂层的电阻,降低了电绝缘作用,增大了电偶对中10CrNiCu钢的腐蚀速率。电阻是影响氧化铝复合陶瓷涂层电绝缘作用的主要因素,复合涂层电阻值大于10 kΩ时,仍可发生明显的电偶腐蚀。复合陶瓷涂层绝缘性能的降低与Al2TiO5的影响有关。孔隙率对涂层电绝缘作用没有明显的直接影响,但粗糙多孔的涂层易在连接面形成缝隙,引起10CrNiCu钢连接面的腐蚀。

陶瓷涂层;Al2O3;TiO2;铜合金;电绝缘;电偶腐蚀;电阻;孔隙率

铜合金耐海水腐蚀性能良好,是目前船舶海水管系最常用的材料,而船体结构的主要材料为B级钢或低合金高强钢,因此船舶海水管系中存在大量铜合金与钢之间的连接。这种异种金属的连接常形成电偶电池,从而使阳极性的钢发生严重的腐蚀。为了防止海水管系的电偶腐蚀,采用电绝缘处理,以隔断异种金属间的电连接是常用的方法[1-6]。电绝缘处理一般采用高分子基绝缘材料垫片、套筒等,如石棉纤维、聚氯乙烯、聚四氟乙烯、酚醛树脂、芳纶橡胶等。高分子基材料绝缘性能好,但存在强度低、蠕变、老化等性能方面的不足,使用时受到了很大的限制。α-Al2O3的禁带能隙很宽,其实验测定值为8.7 eV,计算禁带能隙约为8.4 eV,是一种典型的绝缘体[7]。由于Al2O3材料具有良好的化学耐久性、耐热性,介电常数高[8-9],电绝缘性优良,室温下其体积电阻率可达1015Ω·cm,因此常用作半导体器件和大规模集成电路的衬底等基片材料[10]。氧化铝陶瓷材料洛氏硬度可达80~ 90HRA,仅次于金刚石。氧化铝陶瓷涂层的耐磨性优异[11-15],电绝缘性优良,因此可用于异种金属间的电绝缘处理,尤其是力学性能、耐磨性要求高的连接部位的电绝缘。在海水管系中,当铜合金与钢连接时,可在铜合金的连接表面制备氧化铝陶瓷涂层,以对异种金属的接头进行电绝缘处理。

目前,氧化铝陶瓷涂层最常用的制备方法是等离子喷涂,但氧化铝陶瓷喷涂层除存在脆性较大、应力集中以及裂纹敏感、抗热震性差等缺点,还存在孔隙率较高的问题,这可能会对电绝缘效果带来影响。在Al2O3中添加适量TiO2,不仅可以改善涂层的脆性、断裂韧性,提升涂层的结合强度,还能够降低涂层的孔隙率[12-20]。

本文采用大气等离子喷涂在铜镍合金BFe10-1-1(后面简称为B10)表面制备3种不同Al2O3、TiO2配比的复合陶瓷涂层,以在B10表面形成绝缘层。将含复合陶瓷涂层的B10与10CrNiCu钢组成电偶对,通过电偶对在3.5%NaCl溶液中的全浸实验、电化学实验,研究表面陶瓷涂层电绝缘处理对10CrNiCu- B10电偶对腐蚀行为的影响。

1 实验

1.1 陶瓷涂层的制备

本文选用铜镍合金B10和常用的低合金船体钢10CrNiCu钢进行实验研究。以厚度为5 mm的B10板作为喷涂基体,采用氧化铝-氧化钛复合粉体,在B10板试样一侧表面制备3种不同成分配比的复合陶瓷涂层:Al2O3-3%TiO2、Al2O3-13%TiO2和Al2O3- 20%TiO2(均为质量分数),分别标记为AT1、AT2和AT3。用锯子、砂轮、预磨机将喷涂陶瓷涂层的B10板材加工成尺寸26 mm×26 mm的方块,最后用1000#金相砂纸磨平除陶瓷涂层外的其余5个表面,然后依次用丙酮、无水乙醇清洗,吹风机吹干后,置于干燥皿中待用。

采用D/max 2500型X射线衍射仪分析复合陶瓷涂层的组成相,扫描范围0°~80°。采用FEI Nova NanoSEM 450场发射扫描电子显微镜和Keyence VHX-5000型3D数码显微镜对陶瓷涂层的表面和截面进行分析。将涂层试样截面磨平抛光后,采用MC010-401WVA显微硬度计测量陶瓷涂层的显微硬度。参照GB/T 1410—2006《固体绝缘材料体积电阻率和表面电阻率实验方法》,采用CST1500绝缘电阻测试仪,对B10板上的复合陶瓷涂层的表面电阻进行测量,陶瓷涂层测试的表面尺寸为25 mm×25 mm。

1.2 电偶腐蚀实验

将10CrNiCu钢加工成16 mm×40 mm圆柱形,表面用磨床磨平。为了便于安装,圆柱一端加工带螺纹的内孔。实验前,将实验面依次用400#~1000#金相砂纸磨平。将B10板加工成50 mm×50 mm×5 mm的方形试样,表面依次用400#~1000#金相砂纸磨平。将10CrNiCu钢圆柱试样、喷涂陶瓷涂层的B10板(26 mm×26 mm)和B10试样按图1a所示用黄铜螺栓串联装配在一起,制成电偶对试样,螺栓(5)与B10板(2)、陶瓷涂层的B10板(3)之间用聚四氟乙烯套管和芳纶橡胶垫片(4)隔离,以隔断10CrNiCu钢试样通过黄铜螺栓与B10的电连接。串联AT1、AT2和AT3涂层的电偶对试样分别标记为AT1-G、AT2-G和AT3-G,每种试样设置3个平行试样。将B10板试样的非实验面用胶带密封,螺栓的头部焊接一导线,然后将螺栓的头部用环氧树脂涂封。实验前将实验面依次用丙酮、无水乙醇清洗,吹风机吹干后,置于干燥皿中待用。

将装配好的电偶对试样浸泡于3.5%NaCl溶液中,10CrNiCu钢位于上端,B10位于下端。实验中,定期测量电偶对中10CrNiCu钢的电位和电化学阻抗谱。实验温度为(25±3) ℃,参比电极为饱和甘汞电极,辅助电极为石墨电极。测试阻抗谱时的频率为100 kHz~0.01 Hz,激励信号为±10 mV。作为对比,同时进行没有串联陶瓷涂层的电偶对试样(如图1b,标记为G)和单独10CrNiCu钢试样(如图1c)的实验,实验参数设置与电偶对试样相同。实验完成后,将试样拍照、拆解、清洗。拆解后,先用毛刷刷洗10CrNiCu钢表面的腐蚀产物,然后在(80±1) ℃的柠檬酸铵溶液(200 g柠檬酸铵溶入1000 mL蒸馏水)中清洗20 min,用自来水冲洗干净后,再依次用蒸馏水、无水乙醇清洗,干燥后置于干燥皿中。干燥48 h后,用精度为0.0001 g的分析天平称量,计算试样的平均腐蚀速率()和电绝缘抑制电偶作用的效率(),如式(1)所示。

式中,为短路连接电偶对中的10CrNiCu钢与其自腐蚀时的平均腐蚀速度差值,为电绝缘处理电偶对中的10CrNiCu钢与其自腐蚀时的平均腐蚀速度差值。

2 结果及分析

2.1 氧化铝复合陶瓷涂层的表征分析

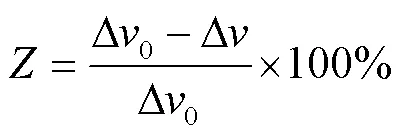

对3种复合陶瓷涂层进行了X射线衍射(XRD)分析,所得的XRD谱如图2所示。由图2可知,3种复合陶瓷涂层主要由α-Al2O3和γ-Al2O3两种相组成。2≈46°、67°的两个峰是γ-Al2O3的特征峰,这两个峰的衍射强度大,说明γ-Al2O3的含量较多。γ-Al2O3和熔融Al2O3之间的界面能低于α-Al2O3和熔融Al2O3之间的界面能,所以熔融Al2O3在冷却过程中首先会形成γ-Al2O3,由于涂层冷却速度非常快,γ-Al2O3会在冷却过程中保留下来,因此γ-Al2O3为涂层的主要相。α-Al2O3可能主要是由于粉末未完全熔化而留存在涂层中的[14]。AT3中有明显的与TiO2有关的峰,这可能是由于TiO2与Al2O3形成了钛酸铝Al2TiO5。由于制备AT1的粉体中TiO2含量较少,涂层中Al2TiO5少,也可能形成了非计量化学比的Ti2O3[8],使XRD谱中不能出现明显的与TiO2有关的峰。制备AT2的粉体中TiO2的含量为13%,但也没有明显的Al2TiO5相特征峰,这可能是由于Al2O3抑制了TiO2的晶化,使得AT2涂层中晶化的Al2TiO5相含量较少[15,21]。

图2 复合陶瓷涂层的XRD谱

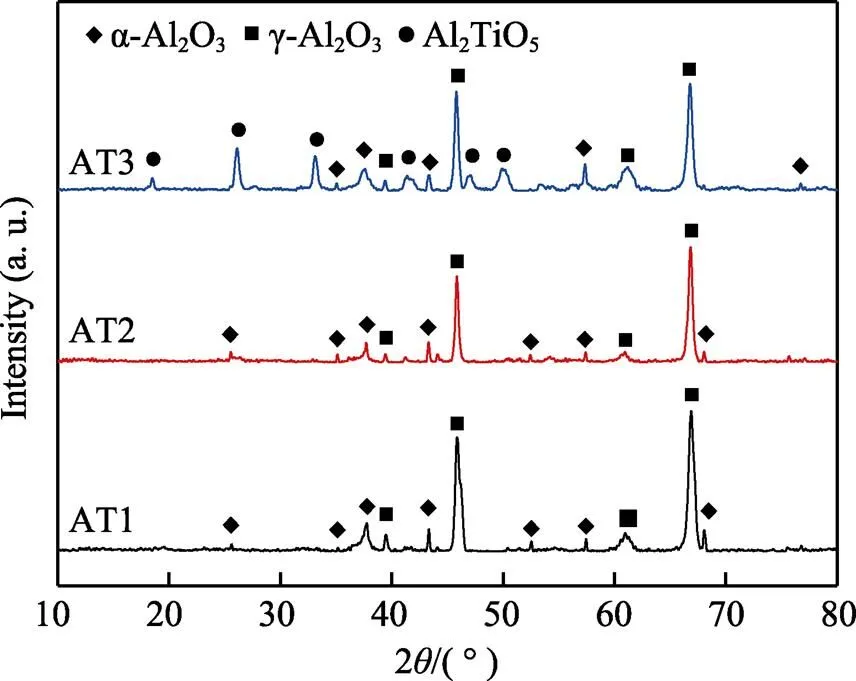

图3是复合陶瓷涂层的表面SEM形貌照片。图3a是AT1涂层的表面形貌,可以看出,涂层表面不光滑,且存在大量的孔隙。对比AT2涂层(图3b)和AT3涂层(图3c)的表面形貌可以发现,AT3涂层的孔隙数量和尺寸均小于AT2和AT1涂层,即随着TiO2含量的增加,复合陶瓷涂层的孔隙明显减少。这是因为TiO2的熔点低于Al2O3的熔点,在等离子喷涂参数不变的情况下,TiO2含量高的粉末熔融更加充分,并且熔融TiO2的润湿性比熔融Al2O3好,这使喷涂过程中熔融液滴铺展得更加充分,从而使涂层的孔隙减少[22]。

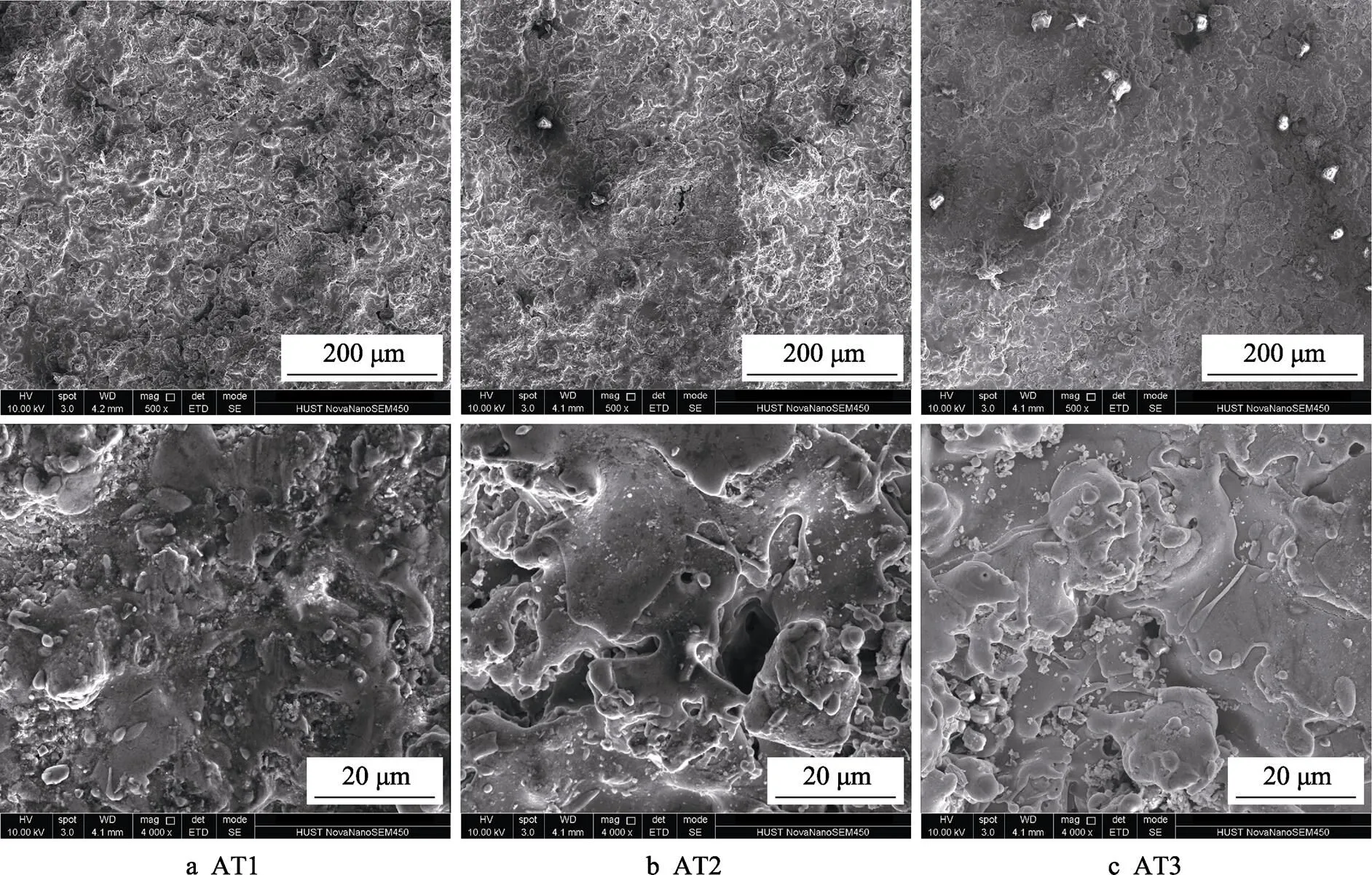

3种涂层的截面形貌如图4所示。从图中可以看出,3种复合陶瓷涂层都为层状结构,涂层和基体结合紧密,涂层中都存在一定的孔隙,AT1和AT2涂层的厚度约为100 μm,AT3涂层厚度约为200 μm。AT1涂层中深灰色区域较多,浅亮色区域为层状或点状,在截面图中分布较少;AT2和AT3涂层截面中深灰色区域和浅亮色区域都为层状结构分布,随着TiO2含量的增加,截面中深灰色区域不断减少,浅亮色区域不断增加。

图3 复合陶瓷涂层的表面SEM形貌图

图4 复合陶瓷涂层的截面SEM形貌图

图5为AT3涂层截面的元素Al和Ti的线扫描分析图。从图5可看出,浅亮色部分的Al/Ti比显著高于深灰色部分,深灰色部分的TiO2含量较高,浅亮色部分的TiO2含量低。结合图4可知,复合涂层中TiO2的分布不均匀。

图5 AT3涂层截面的元素Al和Ti元素的分布图

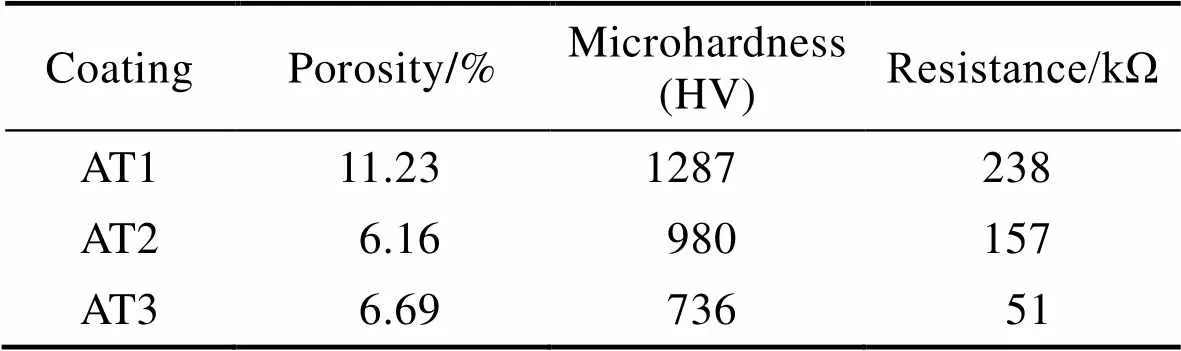

从图4和图5可知,TiO2对复合涂层的组织结构有明显的影响,涂层内层的氧化铝含量高于表层。利用Image J 图像分析软件对涂层的截面微观照片进行分析,计算涂层的孔隙率[23]。此外,还测定了复合陶瓷涂层的显微硬度和电阻。孔隙率、显微硬度和电阻的测定结果如表1所示。

表1 复合陶瓷涂层的孔隙率、硬度和电阻

Tab.1 Porosity, hardness and resistance of composite ceramic coatings

从表1可以看出,AT2和AT3涂层的孔隙率相差不大,而AT1涂层的孔隙率明显要高于AT2和AT3,这表明TiO2的加入有利于降低涂层的孔隙率。AT1涂层的显微硬度最高,AT3涂层的硬度只有736HV,表明随着TiO2含量的增加,复合陶瓷涂层的硬度不断降低。这是因为TiO2的硬度小于Al2O3,同时也和涂层的相组成有关。根据XRD分析,在AT1涂层中主要相为硬度较大的γ-Al2O3和α-Al2O3以及部分非晶相,所以AT1涂层的硬度最高;在AT3涂层中,TiO2含量高,TiO2和Al2O3形成了钛酸铝,该相具有良好的韧性,但硬度小于γ-Al2O3和α-Al2O3[24],因此AT3涂层的硬度较小。丛霄[25]测量纯氧化铝陶瓷涂层(厚度0.15 mm)的结果表明,α-Al2O3涂层的电阻为2890 kΩ,而以γ-Al2O3为主的涂层的电阻为630 kΩ,仅为α-Al2O3涂层的21.8%,说明γ-Al2O3涂层的绝缘性能显著低于α-Al2O3涂层。对比表1的结果可知,复合陶瓷涂层的电阻均显著小于630 kΩ,这表明TiO2的加入显著降低了涂层的电阻;AT1涂层的电阻大于AT2涂层,而AT2涂层的电阻又大于AT3涂层,表明涂层的电阻随着涂层中TiO2的增多而降低,这与马然等的结果[20]一致。季珩等[9]研究表明,较致密的氧化铝涂层的介电常数也较大。

以上表明,TiO2对复合涂层电阻的降低作用明显大于孔隙率降低可能引起的电阻增大,在Al2O3陶瓷涂层中加入TiO2可提高涂层的致密度,降低硬度,但也降低了电阻,即降低了电绝缘性能。

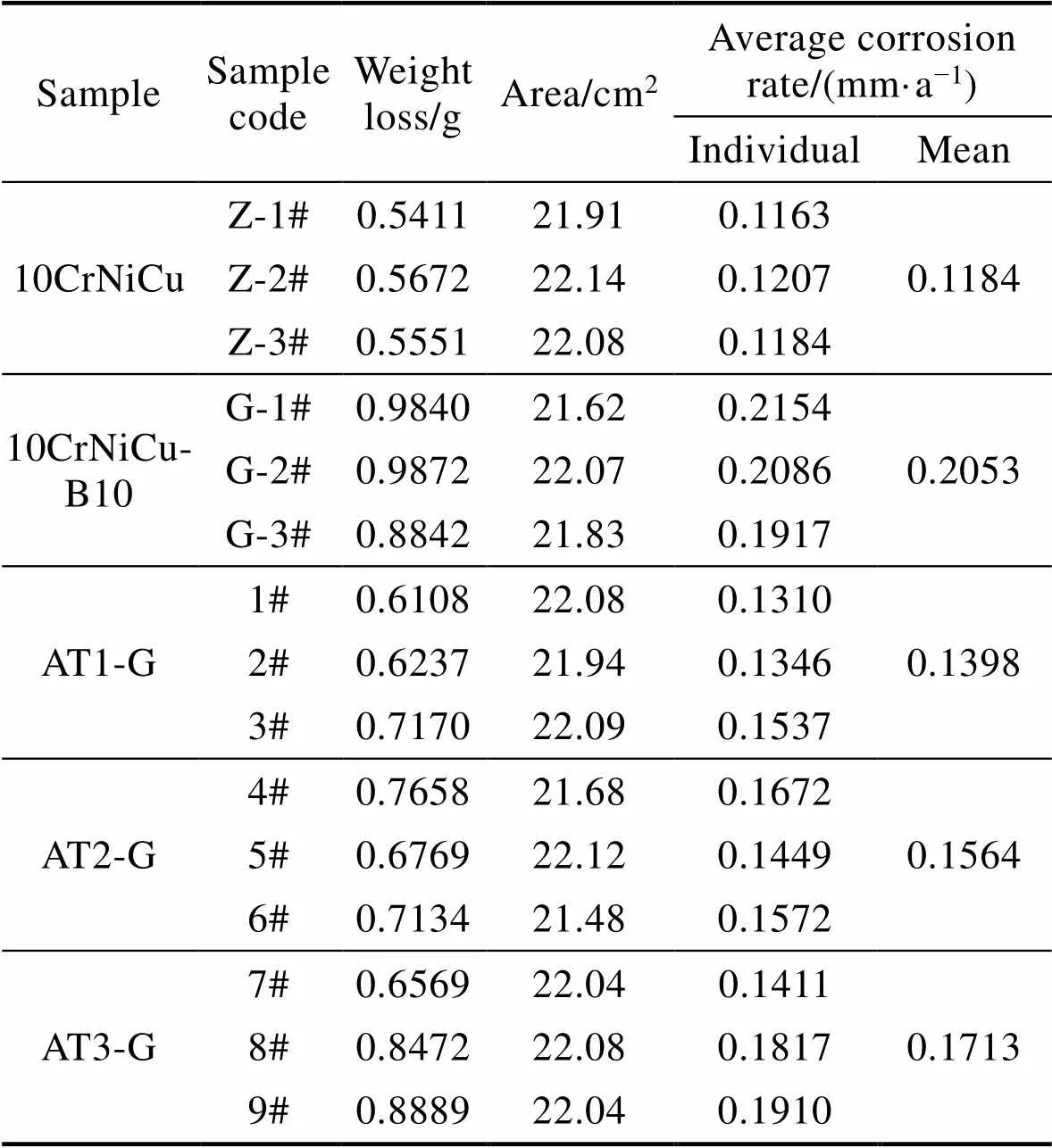

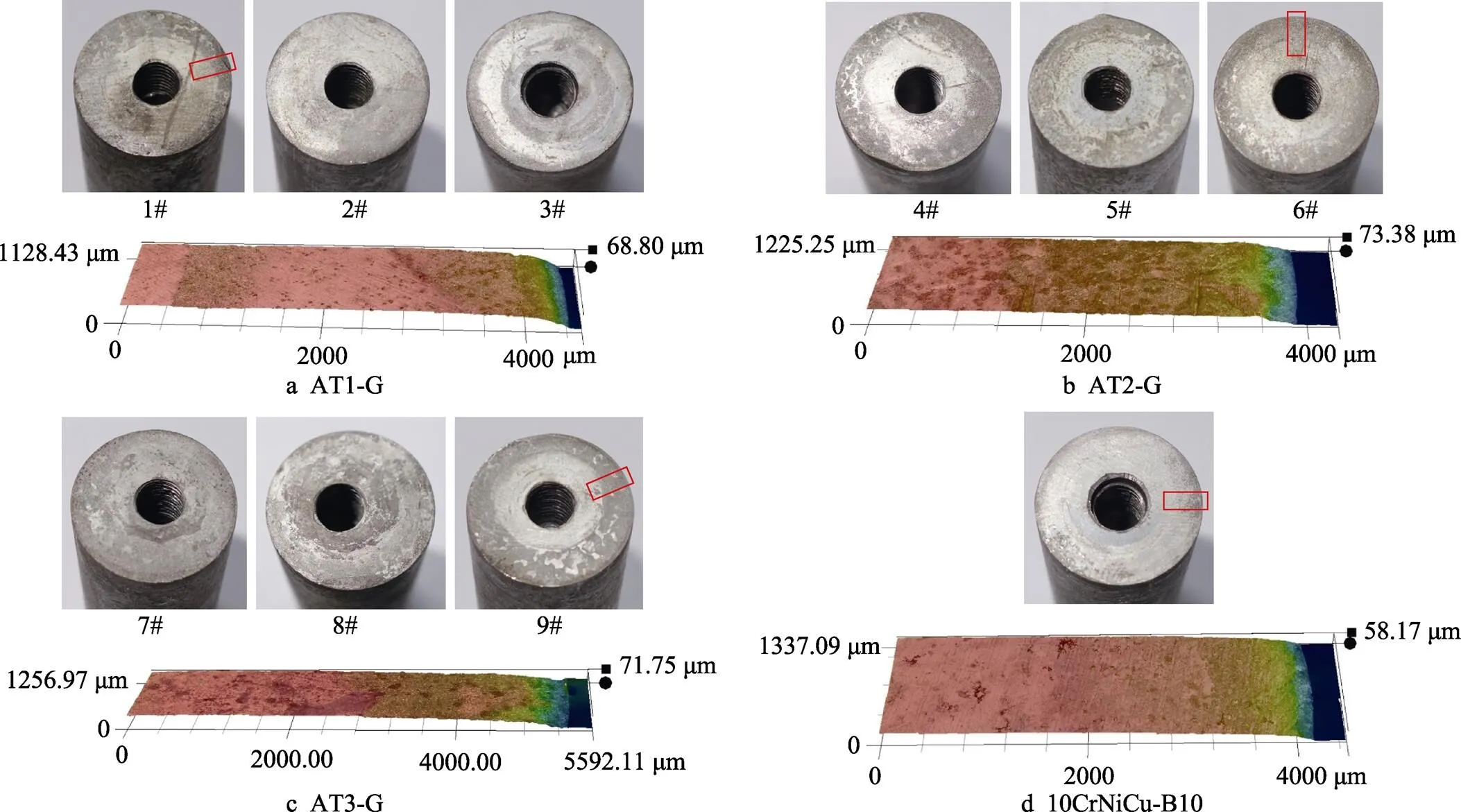

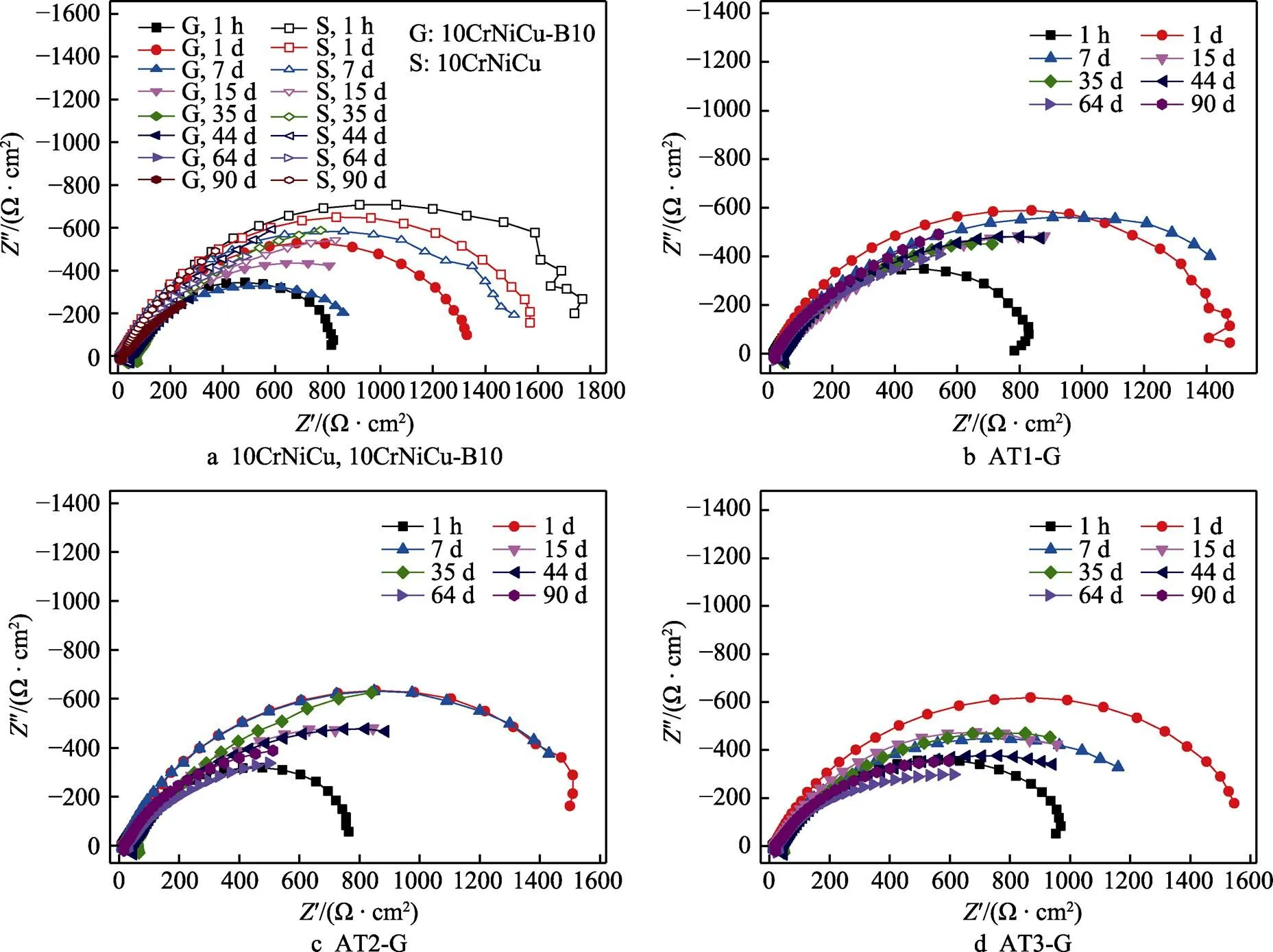

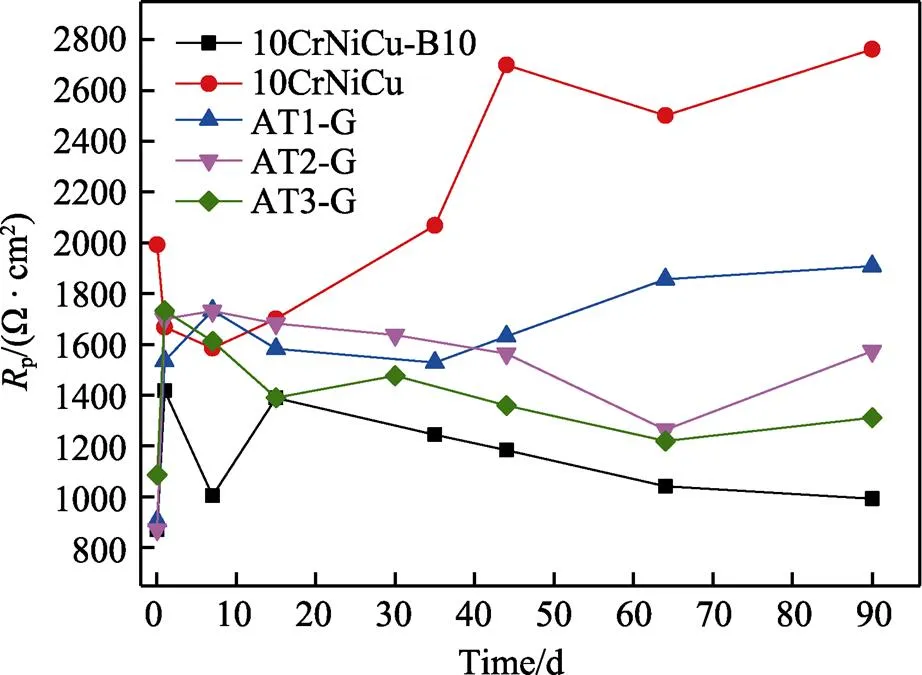

2.2 电偶对的腐蚀失重结果及分析

AT1-G的3个平行试样分别标为1#、2#和3#,AT2-G的3个平行试样分别标为4#、5#和6#,AT3-G的3个平行试样分别标为7#、8#和9#,实验时间为2352 h。电偶对试样中10CrNiCu钢的腐蚀失重结果如表2所示,从表中可以看到,AT1-G、AT2-G和AT3-G电偶对中10CrNiCu钢的平均腐蚀速率分别为0.1398、0.1564、0.1713 mm/a,10CrNiCu钢-B10电偶对中10CrNiCu钢的平均腐蚀速率为0.2053 mm/a,10CrNiCu钢自腐蚀平均速率为0.1184 mm/a,串联复合陶瓷涂层的电偶对中10CrNiCu钢的腐蚀速率均小于10CrNiCu钢-B10电偶对中钢的腐蚀速率。以上表明,复合陶瓷涂层有明显的电绝缘作用,有效抑制了10CrNiCu-B10之间的电偶电池作用,但没有达到完全电绝缘的效果,还存在一定的电偶电池作用,电偶电池作用的强弱顺序为:AT1-G 表2 浸泡试验中10CrNiCu钢的平均腐蚀速率() Tab.2 Average corrosion rates (v) of 10CrNiCu steel in immersion tests 实验98 d后,将试样从溶液中取出,吸干表面的水,测量了AT1-G、AT2-G和AT3-G试样中B10和10CrNiCu钢之间的电阻,阻值分别为149、24.7、16.2 kΩ,电偶对异金属间的电阻大小顺序为AT1-G> AT2-G>AT3-G,说明电偶电池作用的大小顺序为AT3-G>AT2-G>AT1-G。与表1对比可知,实验后,复合陶瓷涂层的电阻值显著低于实验前。这同时也表明,经NaCl溶液长时间浸泡后,复合陶瓷涂层的电阻会有所降低。AT1、AT2和AT3涂层电阻分别降低了37.4%、84.3%和68.2%,这表明复合陶瓷涂层电阻的降低与其孔隙率没有明确的对应关系。 以上结果说明,TiO2的加入量越多,陶瓷涂层的电绝缘作用越小,电偶对中钢试样的腐蚀速率越大。采用半导体陶瓷涂层对10CrNiCu钢与B10之间进行电绝缘,电阻值大于10 kΩ时,仍可能发生明显的电偶腐蚀。 将电偶对试样拆开,清洗钢试样后观察发现,在试验时间内,与陶瓷涂层连接的附近柱面没有明显的局部腐蚀,但与陶瓷涂层连接的端面边缘有明显的腐蚀,该端面的形貌及3D分析如图6所示,3D分析的部位是相应图中方框的部位。 图6 与陶瓷涂层连接钢试样端面的形貌分析 由图6可知,在AT1-G电偶对中,10CrNiCu钢端面发生了一定的腐蚀,1#钢试样的端面腐蚀程度相对较大,主要集中在边缘,3D分析测量可得边缘的腐蚀深度约0.0617 mm。在AT2-G和AT3-G电偶对中,10CrNiCu钢端面腐蚀明显,3D分析测量可得,6#和9#钢试样端面边缘的腐蚀深度分别约0.0689、0.0668 mm,6#和9#钢试样端面边缘往内的腐蚀程度明显大于1#钢试样。由表2的平均腐蚀速率计算可得,1#、6#和9#钢试样实验面的平均腐蚀深度分别为0.0352、0.0422、0.0513 mm。这表明该端面边缘的腐蚀深度明显大于实验面的平均腐蚀深度。对比可知,10CrNiCu-B10电偶对中10CrNiCu钢端面的腐蚀比串联陶瓷涂层的电偶对中的腐蚀程度轻,这表明,10CrNiCu钢端面的腐蚀不是电偶电池作用的直接结果,电偶对试样的电偶电池作用主要影响10CrNiCu钢试样的柱面。串联陶瓷涂层的电偶对中10CrNiCu钢端面的腐蚀程度较重,应与陶瓷涂层的孔隙和表面粗糙度高有关,也可能与其电偶效应小有关。在陶瓷涂层的作用下,电偶对的电子通道要穿过涂层,电偶电流小。由于涂层表面有一定的粗糙度,使陶瓷涂层与10CrNiCu试样端面连接密封不严,存在一定的缝隙,这也使缝隙内存在一定的离子通道,即在缝隙内存在一定的电偶电池作用,电偶电池作用大的,端面的腐蚀严重。以上表明,单独采用陶瓷涂层进行电绝缘时,连接端面可能存在同时遭受缝隙腐蚀和电偶腐蚀的风险。因此,使用陶瓷涂层进行电绝缘处理时,应注意连接面因涂层粗糙多孔而引起的缝隙问题。 测定了10CrNiCu-B10电偶对和AT1-G、AT2-G、AT3-G电偶对中10CrNiCu钢及10CrNiCu钢自腐蚀试样的电位和电化学阻抗谱。 2.3.1 电位分析 图7为10CrNiCu钢的自腐蚀电位变化图,以及10CrNiCu-B10电偶对和AT1-G、AT2-G、AT3-G电偶对中10CrNiCu钢的电位变化图。 图7 10CrNiCu钢及电偶对中10CrNiCu钢的电位变化图 由图7可知,10CrNiCu钢的自腐蚀电位、10CrNiCu- B10的电偶电位及AT1-G、AT2-G和AT3-G试样中10CrNiCu钢的电位的变化趋势基本相同,试样在浸入3.5%NaCl溶液后,其电位迅速负移,12 h后,电位基本趋于稳定。 在实验初期(5 min),10CrNiCu钢三个平行试样自腐蚀时的电位c分别为−520、−533、−532 mV;实验60 h时,10CrNiCu钢平行试样自腐蚀电位c的平均值为−684 mV,实验90 d时的自腐蚀电位c为−695~−700 mV。 在实验初期(5 min),AT1-G和AT2-G平行试样中10CrNiCu钢的平均电位分别为−525 mV和−525 mV,稍正于10CrNiCu-B10电偶对的电偶电位g(平均值为−535 mV),而AT3-G平行试样中10CrNiCu钢的电位平均值为−538 mV,与10CrNiCu-B10电偶对的电偶电位g相近。实验60 h时,AT1-G、AT2-G和AT3-G平行试样中10CrNiCu钢的平均电位分别为−693、−692、−686 mV,稍正于10CrNiCu-B10电偶对的电偶电位g(平均值为−703 mV)。实验90 d时,AT1-G、AT2-G和AT3-G平行试样中10CrNiCu钢的平均电位分别为−700、−695、−692 mV,均负于10CrNiCu-B10电偶对的电偶电位g(平均值为−685 mV)。 从电偶对的电位和10CrNiCu钢自腐蚀电位的对比可知,在实验初期,有电偶电池作用时的电位与10CrNiCu钢的自腐蚀电位没有明显的差异,即电位的变化不能明显反映电偶电池的作用;当电位稳定后,电偶对中钢的电位值与电偶电池作用有明显的关系,即电偶电池作用越大,钢的电位越正,但电偶电池作用引起的钢电位值差异不大,差值不超过20 mV。由此可知,仅通过测量阳极性金属的电位,难以准确判断电偶腐蚀的严重程度,在10CrNiCu-B10电偶对的腐蚀过程中,B10显著负偏离了自腐蚀电位,即发生了明显的阴极极化,而10CrNiCu钢仅稍正偏离了自腐蚀电位,阳极极化的程度很低。另外,在电位测量中可知,因溶液和试样表面状态的变化,电位测量的波动很大。因此,简单地用电位来评价电偶对的电绝缘效果不准确。 2.3.2 电化学阻抗谱(EIS)分析 测试了AT1-G、AT2-G和AT3-G电偶对在3.5%NaCl溶液中浸泡不同时间的电化学阻抗谱(EIS),同时测试了自腐蚀的10CrNiCu钢、10CrNiCu-B10电偶对的EIS谱,EIS谱的Nyquist图如图8所示。采用ZSimpWin软件对所得的EIS谱进行了拟合,拟合时选用的等效电路为s(1p)(21),s为电解质溶液的电阻,p为电偶对或自腐蚀10CrNiCu钢的极化电阻,(21)为辅助电极引起的阻抗,拟合所得的极化电阻p如表3所示。 图8 电化学阻抗谱的Nyquist图 表3 电化学阻抗谱拟合所得的极化电阻p Tab.3 Polarization resistances (Rp) fitted from EIS 从图8和表3中可以看出,在实验1 h时,10CrNiCu钢自腐蚀的EIS谱的容抗弧半径最大,明显大于AT1-G、AT2-G和AT3-G电偶对以及10CrNiCu-B10电偶对;AT1-G、AT2-G和AT3-G电偶对的容抗弧半径和10CrNiCu-B10电偶对的接近,说明在实验初期,AT1-G、AT2-G和AT3-G电偶对中就存在一定程度的电偶电池作用。 从1~90 d的EIS谱和极化电阻p值(图9)可以看出,AT1-G、AT2-G和AT3-G电偶对和10CrNiCu-B10电偶对的p变化情况与10CrNiCu钢自腐蚀的p存在明显差异。10CrNiCu钢自腐蚀时,极化电阻p大致是随着实验时间延长而有所增大,这主要与钢表面形成腐蚀产物有关。在实验初期,10CrNiCu钢表面有氧化膜存在,自腐蚀的腐蚀速率小,p相对较大;随着氧化膜逐渐破坏,腐蚀速率增大,p变小;随着腐蚀的进行,表面形成腐蚀产物,而又使极化电阻有所增大。电偶对的p均明显小于10CrNiCu钢自腐蚀的p。在实验初期,电偶电池作用促进了10CrNiCu钢表面氧化膜的破坏,使电偶对的p明显小于10CrNiCu钢自腐蚀的p,这也表明AT1-G、AT2-G和AT3-G偶对中均存在一定程度的电偶电池作用。10CrNiCu-B10电偶对的p则大致随着实验时间延长而有所降低。对于串联陶瓷涂层的电偶对,在1~64 d时间内,AT2-G和AT3-G电偶对中10CrNiCu钢的p大致是随着实验时间延长而有所降低,但90 d时的p又大于64 d时的p;对于AT1-G电偶对,在35~90 d时间内,10CrNiCu钢的p随着实验时间延长而有所增大。以上表明,当腐蚀稳定后,随着10CrNiCu钢试样表面氧化膜的破坏,电偶电池作用越强,电偶对的p越小。 图9 极化电阻Rp随时间的变化曲线 复合陶瓷涂层的表征结果表明,涂层的孔隙率、电阻的大小顺序为AT1>AT2>AT3,随着TiO2含量增多,复合陶瓷涂层的电阻下降,孔隙率下降。失重实验结果表明,10CrNiCu钢腐蚀速度的大小顺序为:AT3-G>AT2-G>AT1-G。实验后的测量结果表明,10CrNiCu钢和B10之间电阻的大小顺序为:AT1-G>AT2-G>AT3-G。电偶对中电偶电池作用的大小顺序为:AT3-G>AT2-G>AT1-G。以上对比表明,复合陶瓷涂层中TiO2加入量越多,涂层的电阻越小,电绝缘作用越弱,抑制电偶电池作用越弱;涂层电阻是涂层电绝缘作用的主要因素,孔隙率对涂层电绝缘作用没有明显的影响。 TiO2为非化学计量比氧化物,为n型半导体,含有氧空穴和自由电子,其禁带能隙为3.0~3.2 eV,显著小于Al2O3。Ramaehandran等[26]报道,与等离子喷涂氧化铝涂层相比,等离子喷涂氧化铝-氧化钛的电阻一般较低,Al2O3-13wt%TiO2涂层和Al2O3-40wt%TiO2涂层具有导电性,认为是由于涂层中形成了非化学计量比的金红石TiO2相。前期的研究结果表明[2],在TA2表面形成的由金红石相和锐钛矿相组成的多孔微弧氧化膜可显著减弱TA2与10CrNiCu钢之间的电偶电池作用,串联微弧氧化膜的TA2-10CrNiCu电偶对(面积比稍大于2)中的10CrNiCu钢的腐蚀速率仅为10CrNiCu钢自腐蚀时的1.07倍,可见TiO2陶瓷涂层也具有良好的电绝缘作用。这表明复合陶瓷涂层的电阻值随TiO2加入量的增多而降低,不是由于涂层中的TiO2晶相,而可能是由于形成了Al2TiO5。KUO等[27]的研究表明,Al2O3加入到TiO2中,可降低介电常数,即钛酸铝(Al2TiO5)的介电常数低于TiO2。Bakhshandeh等[28]研究钛酸铝纳米材料的结果表明,钛酸铝是半导体,钛酸铝纳米材料的禁带能隙随着Al2TiO5体积分数的增加而减小,纳米Al2TiO5的禁带能隙为2.89 eV。本研究中复合陶瓷涂层中的TiO2主要以Al2TiO5形式存在,TiO2加入量增加,涂层中的Al2TiO5含量增加,复合陶瓷涂层绝缘性能的降低应与Al2TiO5的影响有关。 1)在10CrNiCu钢与B10连接部位的B10表面等离子喷涂氧化铝复合陶瓷涂层,有良好的电绝缘效果,采用Al2O3-3%TiO2粉体制备的AT1涂层的抑制电偶作用效率为75.4%。 2)电阻是影响氧化铝复合陶瓷涂层电绝缘作用的主要因素,TiO2加入量越多,复合陶瓷涂层的电阻越小,电绝缘作用越弱,抑制电偶电池作用越弱。TiO2与Al2O3在涂层中形成钛酸铝,复合陶瓷涂层绝缘性能的降低与Al2TiO5的影响有关。采用半导体陶瓷涂层对10CrNiCu钢与B10之间进行绝缘,电阻值大于10 kΩ时,仍可发生明显的电偶腐蚀。孔隙率对涂层电绝缘作用没有明显的影响,但粗糙多孔的涂层易在连接面形成缝隙,进而引起10CrNiCu钢连接面的腐蚀。 3)在10CrNiCu-B10电偶对的腐蚀过程中,B10显著负偏离了其自腐蚀电位,发生了明显的阴极极化,10CrNiCu钢仅稍正偏离了其自腐蚀电位,10CrNiCu钢的电位正移难以准确判断电偶腐蚀的严重程度。 [1] 赵欣, 胡裕龙, 董赋, 等. 湿态电绝缘对电偶腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2017, 37(2): 175-182. ZHAO Xin, HU Yu-long, DONG Fu, et al. Effect of Moistened Electrical Insulation on Galvanic Corrosion Behavior of Dissimilar Metals[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(2): 175-182. [2] 胡裕龙, 卜世超, 王智峤. 微弧氧化处理对钛-钢电偶腐蚀行为的影响[J]. 表面技术, 2019, 48(7): 122-134. HU Yu-long, BU Shi-chao, WANG Zhi-qiao. Effect of Micro-Arc Oxidation Treatment on Behavior of Galvanic Corrosion Between Titanium and Steel[J]. Surface Technology, 2019, 48(7): 122-134. [3] 金蓓, 沈伟杰. 舰船海水管系电绝缘技术[J]. 机电设备, 2006, 23(5): 62-64. JIN Bei, SHEN Wei-jie. Electrical Insulative Technology of Seawater Pipe System on Vessels[J]. Mechanical and Electrical Equipment, 2006, 23(5): 62-64. [4] 孙保库, 李宁, 杜敏, 等. B10铜镍合金与Tup紫铜的电偶腐蚀及电绝缘[J]. 腐蚀与防护, 2010, 31(7): 544-547. SUN Bao-ku, LI Ning, DU Min, et al. Galvanic Corrosion and Electric Insulation between Cu-Ni Alloy B10 and Tup Copper[J]. Corrosion and Protection, 2010, 31(7): 544- 547. [5] 钱江, 赵满, 姜祎. 钛合金海水管路上舰应用影响与关键技术问题[J]. 舰船科学技术, 2019, 41(5): 55-60. QIAN Jiang, ZHAO Man, JIANG Yi. Applicaion Influence and Key Technology Problems of Titanium Seawater Pipelines Used on Navy Ships[J]. Ship Science and Technology, 2019, 41(5): 55-60. [6] 雷冰, 胡胜楠, 卢云飞, 等. 海水环境中B10合金与高强钢的电偶腐蚀行为与电绝缘防护技术[J]. 腐蚀与防护, 2019, 40(7): 497-501. LEI Bing, HU Sheng-nan, LU Yun-fei, et al. Galvanic Corrosion Behavior and Electric Insulation between B10 and a High Strength Steel in Seawater Environment for Warship[J]. Corrosion and Protection, 2019, 40(7): 497- 501. [7] 闫鹏. 多孔氧化铝薄膜的光学性能调控[D]. 合肥: 中国科学技术大学, 2013. YAN Peng. The Regulation of Optical Property of Porous Anodic Alumina Films[D]. Hefei: University of Science and Technology of China, 2013. [8] 林新华, 周霞明, 黄静琪, 等. 等离子喷涂超细氧化铝- 3wt%氧化钛涂层的电学性能研究[J]. 无机材料学报, 2004, 19(3): 623-628. Lin Xin-hua, Zhou Xia-ming, Huang Jing-qi, et al. Electrical Properties of Nanostructured Al2O3-3wt% TiO2Coating Deposited by Plasma Spraying[J]. Journal of Inorganic Materials, 2004, 19(3): 623-628. [9] 季珩, 黄利平, 黄静琪, 等. 大气等离子喷涂氧化铝涂层制备和介电性能研究[J]. 热喷涂技术, 2010, 2(4): 5-8. JI Heng, HUANG Li-ping, HUANG Jing-qi, et al. Study on Preparation and Dielectric Property of Al2O3Coating Depos ited by Plasma Sraying[J]. Thermal Spray Technology, 2010, 2(4): 5-8. [10] 万烨. 超细氧化铝粉体制备过程分散性及形貌控制研究[D]. 长沙: 中南大学, 2007. WAN Ye. Study on the Dispersion and Morphology Control of Ultrafine Alumina Preparation[D]. Changsha: Central South University, 2007. [11] 刘前, 王优强, 苏新勇, 等. 大气等离子喷涂Al2O3- 40%TiO2涂层的组织与性能[J]. 中国表面工程, 2014, 27(6): 135-140. LIU Qian, WANG You-qiang, SU Xin-yong, et al. Structure and Properties of Al2O3-40%TiO2Coating Prepared by Atmospheric Plasma Spraying[J]. China Surface Engineering, 2014, 27(6): 135-140. [12] FERVEL V, NORMAND B, CODDET C. Tribological Behavior of Plasma Sprayed Al2O3-based Cermet Coatings[J]. Wear, 1999, 230(1): 70-77. [13] 王超, 陈小明, 宋仁国. 纳米TiO2含量对等离子喷涂Al2O3/TiO2涂层耐磨性的影响[J]. 金属热处理, 2018, 43(10): 192-196. WANG Chao, CHEN Xiao-ming, SONG Ren-guo. Effect of Nano-TiO2Content on Wear Resistance of Plasma Sprayed Al2O3/TiO2Coating[J]. Heat Treatment of Metals, 2018, 43(10): 192-196. [14] 姚舜晖, 苏演良, 高文显. 氧化钛含量对氧化铝基涂层磨损性能和机制的影响[J]. 四川大学学报(工程科学版), 2011, 43(3): 204-208. YAO Shun-hui, SU Yan-liang, GAO Wen-xian. Effect of TiO2Content on Wear Performance and Mechanisms of Aluminum Oxide Based Ceramic Coatings[J]. Journal of Sichuan University (Engineering Science Edition), 2011, 43(3): 204-208. [15] WANG You, JIANG S, WANG Mei-dong, et al. Abrasive Wear Characteristics of Plasma Sprayed Nanostructured Alumina/Titania Coatings[J]. Wear, 2000, 237(2): 176-185. [16] YıLMAZ R, KURT A O, DEMIR A, et al. Effects of TiO2on the Mechanical Properties of the Al2O3-TiO2Plasma Sprayed Coating[J]. Journal of the European Ceramic Society, 2007, 27(2-3): 1319-1323. [17] 王铀, 田伟, 刘刚. 热喷涂纳米结构Al2O3/TiO2涂层及其应用[J]. 材料科学与工艺, 2006, 14(3): 254-257. WANG You, TIAN Wei, LIU Gang. Thermal Spray Nanostructured Al2O3/TiO2Coatings and Their Applications[J]. Materials Science and Technology, 2006, 14(3): 254-257. [18] YANG Yong, WANG You, TIAN Wei, et al. Influence of Composite Powders’ Microstructure on the Microstructure and Properties of Al2O3-TiO2Coatings Fabricated by Plasma Spraying[J]. Materials & Design, 2015, 65: 814-822. [19] JIA Sheng-kai, ZOU Yong, XU Ji-yuan, et al. Effect of TiO2Content on Properties of Al2O3Thermal Barrier Coatings by Plasma Spraying[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(1): 175-183. [20] 马然, 贺定勇, 蒋建敏. Al2O3含量对等离子喷涂TiO2-Al2O3陶瓷涂层组织性能的影响[J]. 中国表面工程, 2010, 23(2): 60-63. Ma Ran, He Ding-yong, Jiang Jian-min. Influence of Al2O3Content on the Microstructure and Properties of TiO2-Al2O3Ceramic Coatings by Plasma Spraying[J]. China Surface Engineering, 2010, 23(2): 60-63. [21] OTTERSTEIN E, KARAPETYAN G, NICULA R, et al. Sol-Gel Synthesis and Characterization of Fine-grained Ceramics in the Alumina-Titania System[J]. Thermochimica Acta, 2008, 468(1-2): 10-14. [22] VICENT M, BANNIER E, BENAVENTE R, et al. Influence of the Feedstock Characteristics on the Microstructure and Properties of Al2O3-TiO2Plasma-sprayed Coatings[J]. Surface and Coatings Technology, 2013, 220: 74-79. [23] 梁存光, 李新梅, 张鹏飞. 等离子喷涂WC-12Co涂层的组织与性能[J]. 材料保护, 2017, 50(6): 9-12. LIANG Cun-guang, LI Xin-mei, ZHANG Peng-fei. Structures and Performance of WC-12Co Coatings Prepared by Air Plasma Spraying[J]. Materials Protection, 2017, 50(6): 9-12. [24] 田博, 丁庆军, 赵盖, 等. 等离子喷涂Al2O3-TiO2陶瓷涂层摩擦学性能研究[J]. 热加工工艺, 2014, 43(22): 142-144. TIAN Bo, DING Qing-jun, ZHAO Gai, et al. Tribological Behavior of Plasma Sprayed Al2O3/TiO2Coatings[J]. Hot Working Technology, 2014, 43(22): 142-144. [25] 丛霄. 等离子喷涂氧化铝陶瓷涂层介电性能研究[D]. 大连: 大连海事大学, 2012. CONG Xiao. The Effect of the Crystalline Phase on the Dielectric Properties of Plasma Sprayed Al2O3Coatings [D]. Dalian: Dalian Maritime University, 2012. [26] RAMACHANDRAN K, SELVARAJAN V, ANANTHAPADMANABHAN P V, et al. Microstructure, Adhesion, Microhardness, Abrasive Wear Resistance and Electrical Resistivity of the Plasma Sprayed Alumina and Alumina- Titania Coatings[J]. Thin Solid Films, 1998, 315(1-2): 144-152. [27] KUO D H, TZENG K H. Growth and Properties of Titania and Aluminum Titanate Thin Films Obtained by RF Magnetron Sputtering[J]. Thin Solid Films, 2002, 420-421: 497-502. [28] BAKHSHANDEH F, AZARNIYA A, MADAAH HOSSEINI H R, et al. Are Aluminium Titanate-Based Nanostructures New Photocatalytic Materials? Possibilities and Perspectives[J]. Journal of Photochemistry and Photobiology A: Chemistry, 2018, 353: 316-324. Effect of Electrical Insulating Treatment with Alumina Composite Ceramic Coating on Galvanic Corrosion Behavior of 10CrNiCu-B10 Couple ,, (Department of Foundation, Naval University of Engineering, Wuhan 430033, China) The work aims to investigate the effect of electrical insulating treatment with composite ceramic coating on corrosion behavior of 10CrNiCu-B10 galvanic couple by depositing three kinds of composite ceramic coatings with various Al2O3/TiO2ratio on B10 surface using plasma spray. The coatings were mainly characterized by XRD and SEM. The galvanic couple samples were prepared by series connecting 10CrNiCu steel, composite ceramic coating with various Al2O3/TiO2ratio and B10 cupronickel. The as-prepared galvanic couple samples were immersed in 3.5% NaCl solution together with contrast samples, and the weight loss, potential, and electrochemical impedance spectroscopy (EIS) of 10CrNiCu steel in the galvanic couple samples and contrast samples were measured. The composite ceramic coatings were mainly composed of α-Al2O3and γ-Al2O3phase, and the main phase was γ-Al2O3, aluminum titanate (Al2TiO5) was formed by adding TiO2to Al2O3. The electrical insulation of composite ceramic coatings reduced effectively the action of galvanic cell between 10CrNiCu and B10, but it has not achieved the action of complete electrical insulation, and the galvanic cell between 10CrNiCu and B10 still existed. With the increase of the adding amount of TiO2, the porosity of composite ceramic coating decreased, but the electrical resistance of composite ceramic coating also decreased, which reduced the action of electrical insulation and increased the corrosion rate of 10CrNiCu steel in the galvanic couple. The resistance is the main factor influencing the electrical insulating action of alumina composite ceramic coating. The galvanic corrosion can still take place while the resistance of composite ceramic coating is larger than 10 kΩ. The decrease of the insulating performance of composite ceramic coating is related with Al2TiO5. There is not an obvious direct relation between porosity and electrical insulating action of coating. But the crevice in the joint between steel and coating tends to be formed because of porous and rough coating surface, and the corrosion of 10CrNiCu steel in the joint interface takes place. ceramic coating; Al2O3; TiO2; copper alloy; electrical insulation; galvanic corrosion; electric resistance; porosity 2021-01-23; 2021-06-13 HU YU-long (1973—), Male, Doctor, Associate professor, Research focus: corrosion and protection of metal. 胡裕龙, 艾建阳, 卜世超. 氧化铝复合陶瓷涂层电绝缘处理对10CrNiCu-B10电偶对腐蚀行为的影响[J]. 表面技术, 2022, 51(1): 150-160. TG174.4 A 1001-3660(2022)01-0150-11 10.16490/j.cnki.issn.1001-3660.2022.01.016 2021-01-23; 2021-06-13 胡裕龙(1973—),男,博士,副教授,主要研究方向为金属腐蚀与防护。 HU Yu-long, AI Jian-yang, BU Shi-chao. Effect of Electrical Insulating Treatment with Alumina Composite Ceramic Coating on Galvanic Corrosion Behavior of 10CrNiCu-B10 Couple[J]. Surface technology, 2022, 51(1): 150-160.

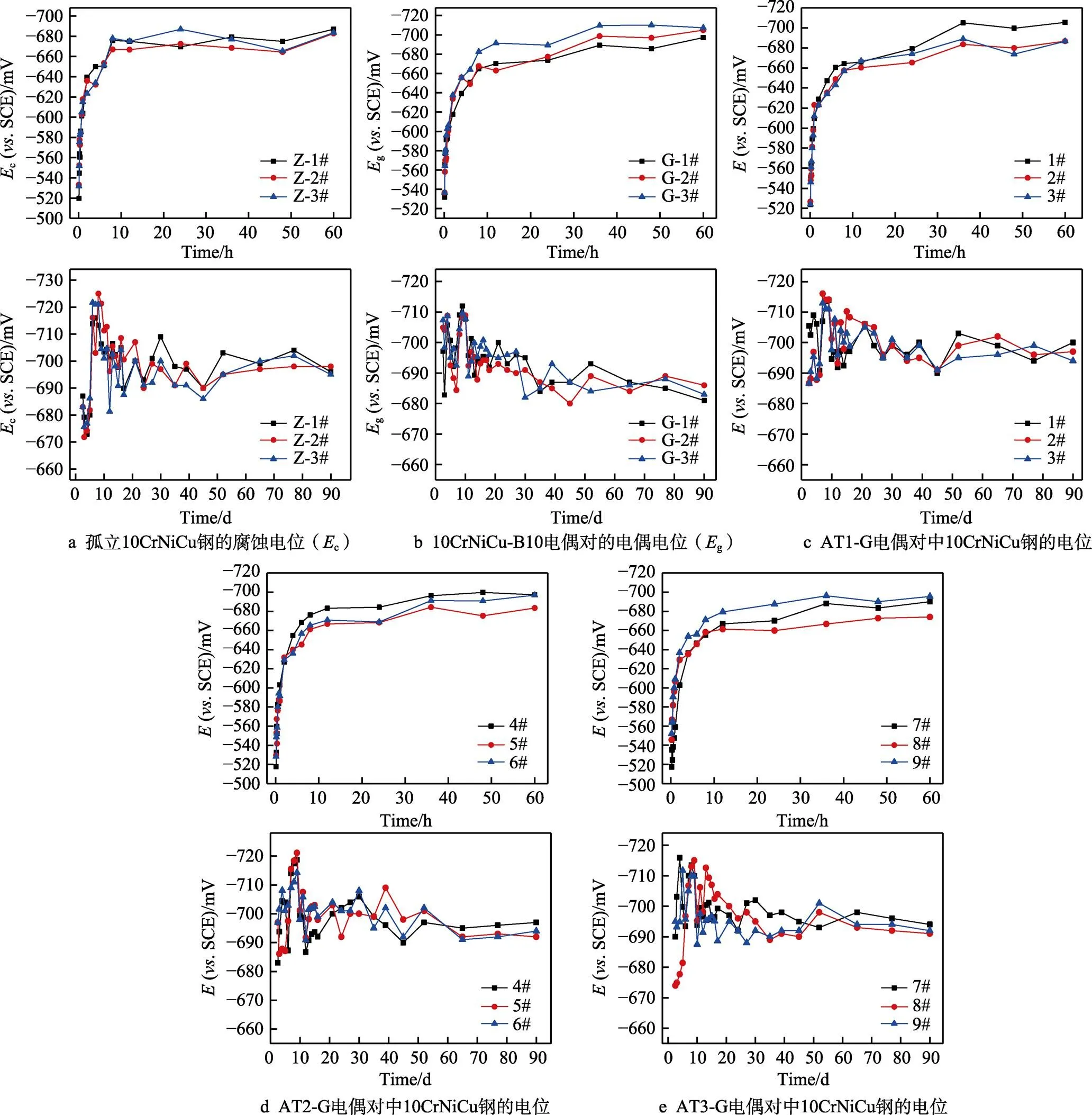

2.3 电偶对的电化学实验结果及分析

2.4 复合陶瓷涂层电绝缘作用分析

3 结论