DT辊辊颈典型质量缺陷原因分析及预防

2022-02-12董宝龙

董宝龙

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

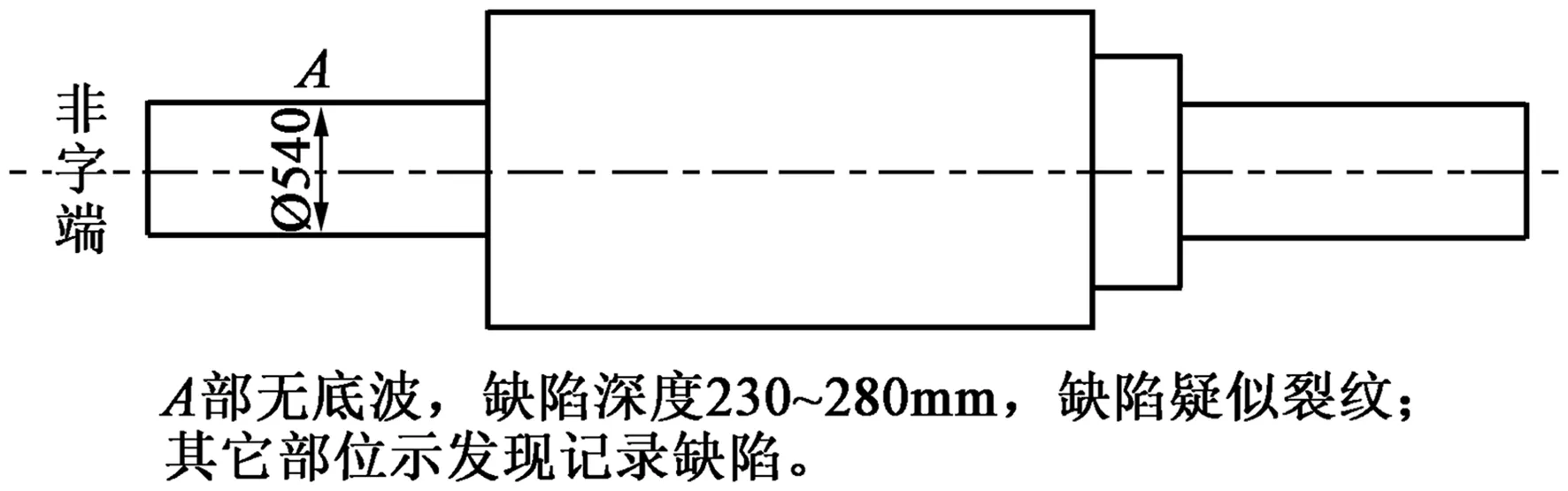

近年来,我公司投料生产的个别DT辊锻件毛坯冶炼、锻造过程中未发现任何异常现象,但在机床加工过程中出现辊颈外露大面积夹杂物缺陷(如图1)和调制前无损检测局部无底波典型质量缺陷问题(如图2),多数质量缺陷问题存在于辊颈处。分析确定DT辊辊颈质量缺陷问题的产生机理,并采取有效措施予以防范,避免此类质量缺陷问题的再次发生,对提高DT辊锻件产品质量和生产效率意义重大。

图1 大面积夹杂物质量缺陷Figure 1 Quality defects of large area inclusion

图2 调制前无损检测局部无底波缺陷Figure 2 Local defects without bottom wave found in the non-destructive test before quenched-tempered heat treatment

1 试样缺陷原因分析

1.1 情况说明

此锻件毛坯用钢锭重21 t,锻造工艺为一锭出一件成品,锻件钢锭水口端在粗加工过程中出现不同类型的质量缺陷问题。为确定缺陷性质,分析缺陷产生的根本原因,借助断口扫描电镜、能谱分析等理化检测手段,对此类似典型质量缺陷进行分析和定性。

1.2 套取试料棒

在质量缺陷所在部位分别用钻床套取2根∅30 mm×120 mm试料棒(如图3所示),大面积夹杂物质量缺陷套料过程中料棒靠辊颈端面有一小部分自然掉落。调制前无损检测局部无底波锻件由专业无损检测人员对缺陷位置进行再次确认后,将缺陷所在位置沿径向锯开,目视观察,端面芯部发现裂纹状缺陷,其中1支料棒沿裂纹所在位置裂为两半。

(a)大面积夹杂物缺陷套料棒

(b)调制前无损检测局部无底波套料棒图3 套料棒Figure 3 Sampling rods

1.3 断口分析

试料棒套取完成后,在试棒中间位置处加工U型槽,然后委托理化试验室打开断口,断口照片如图4所示。肉眼观察,大面积夹杂物缺陷套料棒断口无异常,调制前无损检测局部无底波套料棒在1号样断口处可发现明显裂纹,2号样图中圆圈位置有疑似夹杂物存在。接着在试样断裂处做夹杂物电镜分析和能谱检验。

(a)大面积夹杂物缺陷套料棒断口

(b)调制前无损检测局部无底波套料棒断口图4 套料棒断口Figure 4 Fractures of sampling rods

1.4 电镜显微分析

缺陷断口处做电镜显微。从局部分析情况来看,大面积夹杂物缺陷套料棒断口缺陷性质均为疏松,检测疏松形貌如图5(a)所示。调质前无损检测局部无底波套料棒1号样在断口表面存在大量的疏松缺陷,断口表面为自由面,呈解理断裂特征;2号样断口表面呈准解理形态,未发现夹杂性缺陷,存在大量的疏松缺陷,如图5(b)、(c)。

(a)大面积夹杂物缺陷套料棒

(b)调质前无损检测局部无底波1号试样

(c)调质前无损检测局部无底波2号试样图5 套料棒断口电镜显微分析Figure 5 Electron microscopic analysis of fracture of sampling rod

1.5 DT辊冶炼工艺

1.5.1 钢水化学成分

钢水化学成分见表1。

表1 钢水化学成分(质量分数,%)Table 1 Chemical composition of molten steel(mass fraction,%)

1.5.2 备料及电炉操作要点

选用一类炼钢生铁,大块优质废钢;矿石、萤石、铁合金要求烘烤良好;炉体良好,出钢槽良好;精炼包要求不允许采用新包底和新包衬;精炼炉所用石灰必须为活性灰,石灰使用前出炉如超过48 h应重新烘烤;萤石要求CaF2(重量比)大于90%;电炉出钢温度要求大于1600℃。

1.5.3 精炼炉操作要点

钢水兑入后,按石灰∶萤石≈4∶1要求造渣,并用适量碳粉进行扩散脱氧;当渣色变白,温度≥1520℃时进行合金化操作;出钢前进行氩气软吹20 min,软吹结束后立即出钢,出钢温度为1440℃。

1.5.4 铸锭操作要点

浇注系统必须清洁、干燥,达到无锈、无油、无尘,下注砖要采用质量稳定、优质的高铝硅线石砖;浇注温度1410~1430℃;发热剂用量2.0 kg/t,浇注结束30 s内加完;待发热剂燃烧火焰平息后通过筛网加入1.0 kg/t用量的碳化稻壳。

1.6 质量缺陷原因讨论和分析

经查询,DT辊锻件毛坯冶炼过程中未发现任何异常现象。通过电镜显微分析和讨论,大面积夹杂物缺陷套料棒断口断裂形貌以脆性准解理为主,断口表面发现大量聚集的疏松缺陷,严重影响了基体的连续性,降低了力学性能。调制前无损检测局部无底波套料棒断口1号样表面存在大量的疏松缺陷,呈现自由表面的特征,断口基体呈解理状;调制前无损检测局部无底波套料棒断口2号样表面有较多缺陷,经放大后其微观形貌呈颗粒状堆集在一起,表面存在大量的疏松缺陷。

由此可见,内部裂纹和大量聚集的疏松缺陷是造成DT辊质量缺陷致废的主要原因。锻件用钢锭浇注结束后冒口区域由于没有钢液补充造成不可避免的缩孔质量缺陷,因缩孔不能锻合而造成内部裂纹和疏松,使钢锭组织致密程度下降,影响锻件力学性能。

2 预防措施及改进

(1)精炼工艺方式由LH优化为VD,加强精炼过程去除气体效果,自采用真空处理工艺方案以来,危害气体已基本能够消除。

(2)为消除锻件用钢锭内部疏松质量缺陷问题,在钢锭浇注结束后,增加发热剂和保温剂用量至与帽口平齐,加入后确保摊平,同时加入保温剂后使用干净的铁板盖住保温帽上口,提高帽口保温效果,有助于钢锭冒口端收缩良好,防范钢锭冒口区出现缩孔和疏松。

(3)锻造时将冒口和缩孔一并切除,增加锻造锻比和变形程度,确保钢锭锻透,消除疏松。

通过实践经验证明,采取上述改进措施后,大大降低了DT辊辊颈位置出现大面积夹杂缺陷和无损检测无底波典型质量问题,有效提高了DT辊产品合格率。