5CrNiMo钢锻件热处理工艺分析研究

2022-02-12朱圆圆张庆庆李少雨

汪 刚 张 岚 朱圆圆 张庆庆 李少雨

(中航卓越锻造(无锡)有限公司,江苏214183)

热变形模具在工作中除要承受巨大的机械应力外,还要承受反复受热和冷却的作用,从而引起很大的热应力。热作模具钢除具有高的硬度、强度、红硬度、耐磨性和韧性外,还具有良好的高温强度、热疲劳稳定性、导热性和耐腐蚀性,此外还要求具有较高的淬透性,以保证整个截面具有一致的力学性能。5CrNiMo钢是典型的热作模具用钢,具有较好的淬透性,尺寸300 mm×300 mm×400 mm的模块经820℃油冷和560℃回火后,试块横截面各部位硬度几乎相同,且其仍具有良好的韧性,适合制造各种形状复杂、冲击载荷大、工作温度不太高、边长大于400 mm大中型锤锻模及切边模。用于制造形状简单工件时,通常采用真空精炼工艺确保钢材纯净;采用大型专业的热处理使钢材获得最佳的预硬化效果,并使硬度均匀分布。但是该材料容易产生白点,且材料的热强性和耐磨性较差,回火稳定性较差,其性能是大截面锻模使用寿命的关键影响因素之一。另外,我公司生产该材质锻模一般只有表面硬度的要求,因此,为了了解5CrNiMo材料的热处理过程及其性能,满足客户对5CrNiMo锻件性能要求,并在此基础上积累该材质的相关热处理及性能数据,同时为后期公司产品升级转型提供必要的数据支撑。

1 锻件尺寸及相关要求

1.1 产品情况

该批产品材质为5CrNiMo,共4个规格,每规格1件产品,规格A、B、C、D的尺寸分别为∅2000 mm/∅940 mm×300 mm、∅2000 mm/∅1000 mm×300 mm、∅2000 mm/∅1080 mm×300 mm、∅2000 mm/∅1140 mm×300 mm。

1.2 产品交付要求

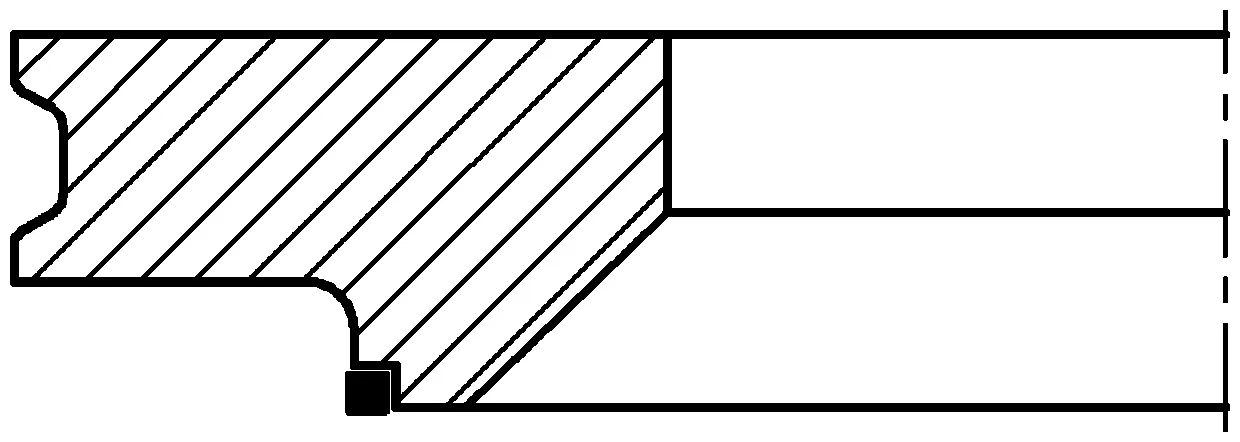

本批产品采用锻造+退火+粗车+热处理(调质)+粗车+无损检测合格交付,产品无损检测合格后对每个产品粗车调质后本体取样,试样环规格25 mm×25 mm,根据技术协议要求检测力学性能和金相组织。考虑到辗环后的氧化皮对调质淬火层的影响,技术工艺特意安排了调质前进行车加工工序。同时结合产品最终交付状态,为了得到更好的数据结果,产品调质前按成品形状车加工出留余量的类似形状。四个规格为结构相近的异形件,且加工出基本外形后再进行调质处理,调质后按图取样,图1为其基本外形形状及取样位置。

图1 产品调质前形状及取样位置示意图Figure 1 Schematic diagram of sampling position and product shape before quenching and tempering

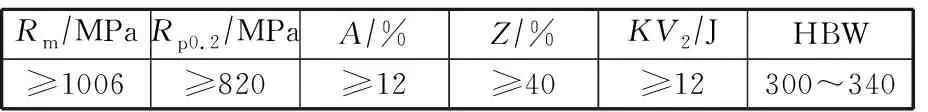

该批产品除要求化学成分满足技术协议要求外,还对原材料低倍组织、非金属夹杂、晶粒度、显微组织及力学性能等均提出了要求。低倍组织要求酸浸试片不得有肉眼可见的缩孔、夹杂、夹渣、裂纹、气泡、白点等,一般疏松、中心疏松和锭型偏析按照协议要求。A、B、C、D四类非金属夹杂物之和不大于3级,各类非金属夹杂物要求按协议执行。锻件实际晶粒度要优于4级,且级差≤3级。锻件调质后组织应为回火索氏体,允许贝氏体组织存在。该批锻件调质后力学性能要求见表1。

表1 产品力学性能要求Table 1 Mechanical properties requirements of products

2 锻件化学成分

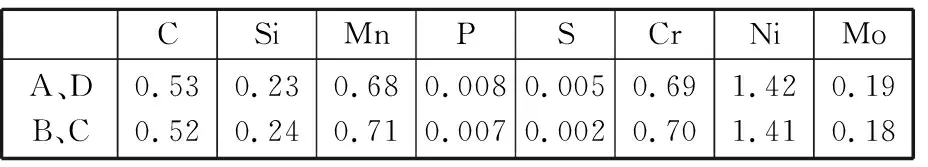

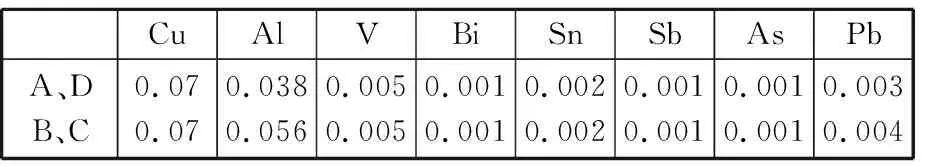

该批产品4个规格共2个冶炼炉次,原材料厂商为同一家供应商,复检了2个冶炼炉次化学成分及残余化学元素成分,见表2和表3。由表2和表3可知,A、B、C、D四件取样件化学成分稳定性较好,对后期产品热处理性能影响较小。

表2 产品主要化学成分(质量分数,%)Table 2 Main chemical composition of product (mass fraction, %)

表3 产品残余元素含量Table 3 Residual element content of product

3 锻件锻造注意事项及过程管控

本批产品采用钢锭锻造,钢锭的两端应保证足够的切除量(冒口去除应大于15%,水口去除应大于5%),保证锻钢件中没有残余缩孔、裂纹、白点和有害偏析等缺陷。产品下料时做好标识及下料记录。

钢锭在锻造前不应有肉眼可见的夹杂、气孔、结疤、裂纹、折叠、过烧等缺陷。若有缺陷均应在锻造前清除干净。

坯料的始锻温度应≤1250℃(指坯料自身温度),终锻温度≥800℃。产品应严格按照工艺规范进行加热和锻造,为了更好地细化热处理前产品内部组织,产品变形应缓慢、均匀的加热,尽可能制成工艺所给的形状和尺寸,不得有损害成品力学性能的过大或过小余量。产品使用钢锭开坯时,开坯总锻比应≥2.5。

4 锻件热处理工艺

为了多积累产品热处理过程参数控制对产品热处理后性能的影响,将本次4个规格产品分为2个热处理炉次进行性能热处理,A、D同炉热处理,B、C同炉热处理。产品锻造完成后,每个锻件毛坯要在840℃保温6 h后炉冷至500℃出炉空冷,退火完成后,按图纸要求进行调质前尺寸粗车加工,锻件表面硬度在195~210HBW之间,产品调质前要完全去除产品表面缺陷,不允许有裂纹、黑皮等缺陷。

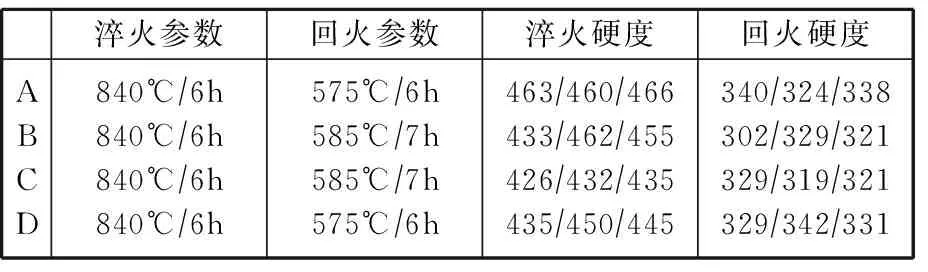

该批4件产品按调质前图纸粗加工完成后,再按照热处理工艺温度840~860℃保温完成后,产品吊出热处理炉开始淬火,淬火冷却采用空液间歇冷却。在产品淬火冷却完成后,按照590℃±20℃回火空冷的工艺要求进行热处理。各规格产品调质处理工艺参数及调质后产品硬度见表4。

表4 热处理后产品硬度Table 4 Hardness of products after heat treatment

A、D两件产品分三次间歇淬火,每次淬火液冷却时间控制在10 s左右,共冷却两次,B、C也采用同样的淬火过程制度。A、B、C、D四个规格产品加工出外形后淬火,每次淬火液冷却时间2 min,共冷却5次,出液后由于产品壁厚不同,产品空冷3 min后,厚壁部位温度在240~260℃之间,薄壁部位温度在80~110℃,不同部位温度相差较大,此为厚壁产品或大截面产品冷却过程中的通病,后续产品生产过程需要控制不同部位间的温度差。

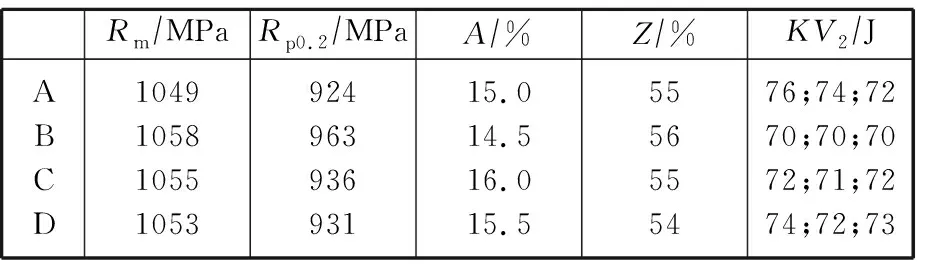

产品热处理调质完成后,按照产品取样加工图纸,从经过调质处理的本体上制取试验所需的拉伸试样、冲击试样和金相试样,检测的性能和金相结果见表5和图2、图3。

表5 调质后力学性能Table 5 Mechanical properties after quenching and tempering

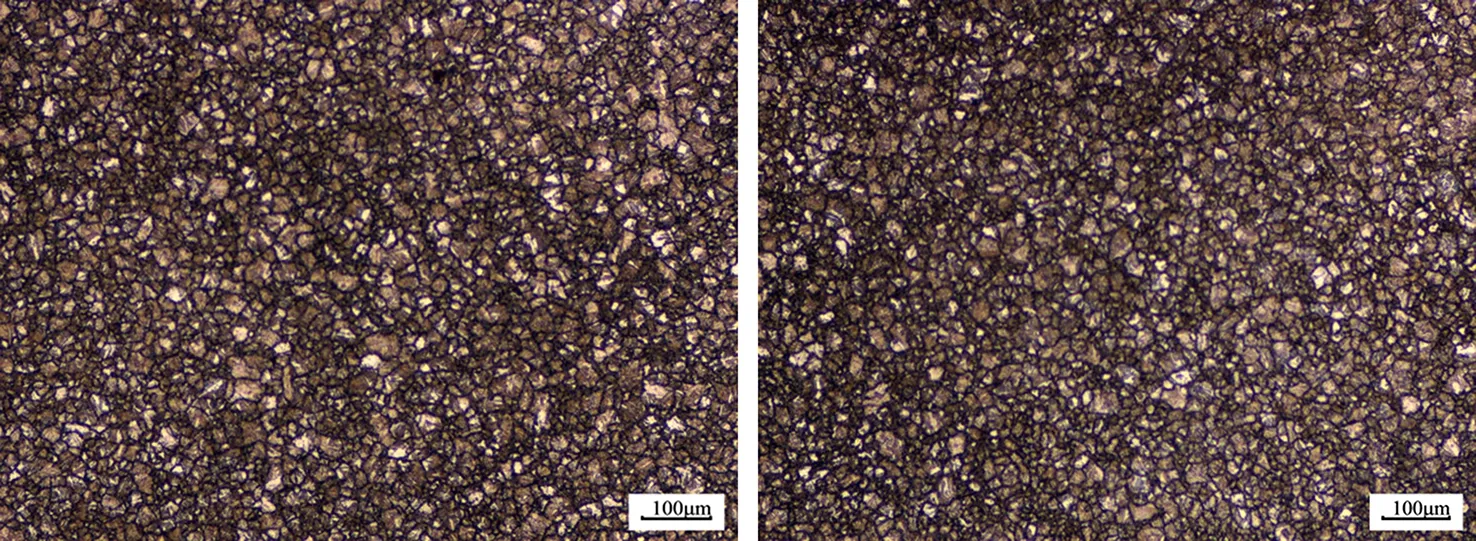

图2显示锻件实际晶粒度在8级左右,且一个视场内的晶粒度级差不大于3级,图3显示的试样金相组织基本为回火索氏体组织,基本不存在贝氏体组织和其他类型的组织,满足了产品技术标准要求。

图2 晶粒度Figure 2 Grain size

图3 金相组织Figure 3 Metallographic structure

5 结语

通过调整5CrNiMo的热处理调质生产工艺,加强了产品热处理过程控制,采用分多次淬火入水的方式控制淬火过程,区别于传统的液冷,从理化试验结果来看,采用这种间歇冷却的方式能比较好地控制产品性能。但本次工艺研究的成功并不能代表攻克了5CrNiMo大截面产品的性能处理方式,因为研究数据少,变量单一,工艺参数的准确是否是偶然性还需多做试验研究来确认。

通过本次对5CrNiMo产品热处理调质工艺的调整尝试,总结了还待积累完善的一些改进方向,具体有以下几点:

(1)淬火过程适当优化冷却方式,尽量将锻件各部位温差控制在较低的水平,更好控制因温度差异导致的性能及椭圆变形情况;

(2)适当优化回火参数设置,以保证大截面产品的性能均匀性;

(3)本次热处理工艺研究分析仅有4件产品,工艺参数及过程控制方法数据积累偏少。后续会继续进行这方面的热处理工艺研究分析,并采用不同钢厂的原材料,来对比相同或者不同热处理工艺方案所达到的效果。

(4)通过本次实验来看,影响产品热处理性能结果的因素较多,后期试验数据积累应多变量多次数的总结。