63 t模锻设备上锤头制造工艺研究

2022-02-12李志信

李志信

(山西太重北特机械设备制造有限公司,山西030024)

近年来国内航空工业发展迅速,高强度耐热合金及钛镁合金大型锻件主要应用于航空发动机等关键部位。在生产这些锻件产品的主要设备中,模锻设备占据相当重要的地位。

上锤头是63 t无砧座模锻设备中的主要零件,它直接参与对击锻造,产生巨大的冲击载荷,以实现工件的变形,其受力环境十分恶劣,随着生产规模的扩大,设备使用频率增加,锤头的需求量增多,然而锤头的更换很不方便,需要停机拆卸和安装,比较复杂,严重影响着设备的正常使用。锤头的造价高昂,制造周期长,给生产企业带来较大的经济损失,提高锤头的使用寿命,是企业亟待解决的难题,因此,有必要对锤头的制造工艺进行深入的研究。

1 63 t无砧座模锻设备简介

63 t无砧座模锻设备属于大型热模锻设备,适于与配套设备联合作业,成批量生产大型模锻件,效率较高,经济较好。该设备的额定打击能量为63 t,即630 MPa的打击力,主要技术参数为:最大打击速度3.13 m/s;锤头长度2500 mm;最高打击次数35次/min;平均打击次数6次/min;允许最大锻造偏心150 mm;顶出装置的最大顶出压力600 kN;设备重量总计450 t;轮廓尺寸6000 mm×8000 mm×7410 mm。设备主要部件有:机架、气缸与配汽机构、运动部分、油缸、操纵机构、补油管道、缓冲器、打击面控制器、顶出器润滑系统等[1]。

锻锤的主要机构都安装在机架上,上锤头属于63 t无砧座锻锤的运动部分,是实现对击锻打的执行零件,上下锤头在压力介质的作用下,通过联动环节实现上下对击联动,上锤头自上而下,下锤头自下而上,产生动能,上下锤头对击面均有燕尾槽链接模具,模具内为锻造零件毛坯。上下锤头带动模具打击坯料,进行锻造生产。由于机架内零部件较多,还配有液压、气动管路,上锤头重量大,因此拆卸更换比较繁琐,停机时间长,成本也高。

2 上锤头设计特点

上锤头为主要受力件,冲击载荷大,尺寸规格大,形状比较复杂,从综合成本、制造工艺性考虑,设计采用铸焊结构。

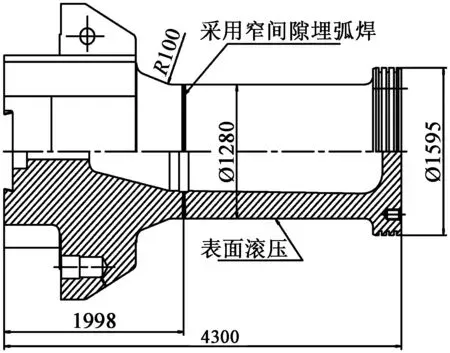

如图1所示,上锤头由锤杆与锤头两部分对焊而成,焊接后整体机械加工,保证锤杆的中心与锤头的中心一致,误差不大于0.10 mm;四处导滑面平行度误差不大于0.10 mm,与锤杆中心的对称度误差不大于0.05 mm;燕尾槽底面与四处导滑面垂直度不大于0.05 mm,侧面平行度误差不大于0.10 mm,与锤杆中心的对称度误差不大于0.05 mm;上锤头由锤杆与锤头焊接组成,无损检测对接焊缝,按照GB/T 11345—2013的I级验收。焊后消除焊接应力,整体加工完成后,对导滑面及燕尾槽淬火,硬度达到35~40HRC。

图1 上锤头Figure 1 The upper hammer head

2.1 上锤头结构特点

上锤头为铸钢焊接件,总重58 t,外形尺寸规格为4300 mm×2840 mm×2500 mm,由锤杆和锤头两部分焊接组成,锤杆和锤头均为铸钢件,焊接完成后进行精加工。

图纸要求:锤杆重17 t,外形规格∅1595 mm×2300 mm,空心铸钢件,材料为ZG35Ⅱ;锤头重42 t,外形规格2840 mm×2500 mm×1998 mm,实心铸钢件,材料为ZG35Ⅱ。

锤杆结构如图2所示,顶部密封部位及光杆部分安装在气缸体内,锤杆顶部有密封槽,用来安装密封,上锤头的向下打击动力是由气缸体内部的蒸汽提供,锤杆相当于活塞的作用,在被蒸汽驱动的同时带动一体的锤头部位进行打击作业。锤杆尾部为焊接坡口,由于焊接形式采用窄间隙焊接,坡口角度为1.5°,深度为255 mm,与锤头部位形成窄U型坡口,宽度32.6 mm,钝边3 mm。空口位置为定位止口,用来安装定位环,直径770 mm,宽度100 mm,厚度25 mm,主要作用是保证锤杆与锤头的组装精度。焊接前锤杆只进行外形粗加工、端面坡口、定位止口加工,其余部分在焊接成整体后进行精加工,保证零件的几何尺寸、形位精度。

图2 上锤头的锤杆Figure 2 Hammer rod of the upper hammer head

如图3所示,锤头部位四周有导轨导滑面,导滑面要求淬火处理,增加导滑面的耐磨性,用于上锤头运动轨迹导向,端面设计为燕尾槽形式,用于安装模具,燕尾槽各个连接面也要求淬火处理增加耐磨性。锤头两侧面的两处凸起是上锤头缓冲装置的安装孔,在工作过程中用于保护上锤头。焊接坡口与锤杆相同,焊前只加工坡口及粗加工部位。

图3 上锤头的锤头Figure 3 Hammer head of the upper hammer head

2.2 制造过程中的关键控制

(1)63 t上锤头受冲击载荷大,尤其在将所锻工件厚度减小到最薄,温度下降到终锻温度时,工件的弹性变形很小,锤头受到的冲击载荷最大,基本为上下锤头相对的冲击;锤头容易产生裂纹。

(2)锤头、锤杆均为大型铸钢件,容易有气孔、砂眼、缩孔、裂纹等铸造缺陷。

(3)锤头、锤杆壁厚达250 mm,焊接质量的控制也是关键,焊接后焊接应力大。

(4)焊接后重量58 t,外形尺寸规格为4.3 m×2.84 m×2.5 m,回转半径大,尺寸精度高,需要大型车床和镗铣设备。

(5)对导滑面及燕尾槽淬火,硬度达到35~40HRC。

3 上锤头制造工艺研究

从两件大型的铸钢件组焊为一件大型、受巨大冲击载荷、精度要求高的大型加工件为出发点考虑,安排了如下的制造工艺流程:铸造→正火→取样→UT检测→粗加工→无损检测→焊接→消除应力→精加工→MT检测

3.1 锤头和锤杆铸造工艺

上锤头由锤头和锤杆两部分构成,其中锤头净重42 t,铸件毛坯重量约50 t,锤杆净重17 t,铸件毛坯重量约23 t,锤头与锤杆均属于大型铸造零件,铸造工艺相对比较复杂,为保证材料特性要求,采用精炼钢方法,冶炼钢液过程中去除夹杂物,进行脱气、脱氧、脱硫,并进行成分微调等。根据零件图纸设计材料的要求,上锤头的材料选择ZG35Ⅱ,相当于ZG270-500,见表1。

表1 ZG270-500的化学成分(质量分数,%)Table 1 Chemical composition of ZG270-500 (mass fraction,%)

为保持锤头冷却速度均匀,在铸造砂箱内有规律的预先放置冷铁,以均衡铸件内外温度差异,避免铸造过程中由于热应力产生裂纹。但冷铁的位置应远离锤头与锤杆焊接部位、燕尾槽以及锤杆根部,让开直接吸收震动冲击、应力集中的位置,也不能放置在临近表面位置。铸造冒口不能放置在与锤杆对接的方向,最好放置在燕尾槽端面位置,燕尾槽不必铸造成型,全部填充钢水,保证锤头毛坯质量。

铸造后进行正火+回火,正火温度控制在Ac3以上30~50℃的区间即880~900℃,保温一定时间,然后进行空冷处理。但是正火后空冷,如果冷却较快则会容易产生热应力,所以一般正火处理后再次进行回火处理以便消除热应力,提高力学性能。ZG270-500的力学性能见表2。

表2 ZG270-500的力学性能Table 2 Mechanical properties of ZG270-500

对锤头及锤杆的焊接部位长度200 mm范围、锤头的R100 mm圆弧部位、导滑面、燕尾槽部位精整、修磨后进行超声检测,检测的标准按JB/T 5000.14—2007的3级执行。

尺寸公差按GB/T 6414—1999 CT13级执行,非加工面粗糙度为Ra100 μm。

3.2 锤头锤杆焊前加工

铸造毛坯余量大,焊接前要求将两种零件分别加工到工艺要求余量,对接焊缝位置按图纸要求加工到位,其余部分按10~15 mm留焊后加工量。

因为锤杆内腔不加工,避免加工余量分布不均造成锤杆壁厚度差异过大,因此加工外圆时,应以不加工的内孔为基准,均衡锤杆壁的厚度余量。

锤头部分加工按照焊接部位内圆锥孔为中心基准,检查均衡各平面的加工余量,将所有的精加工位置进行粗加工,留10~15 mm精加工余量。

粗加工后再次进行UT检测,标准按JB/T 5000.14—2007的3级执行。

对表面缺陷进行处理时,要求将缺陷全部清除后才能进行补焊,焊前局部预热,焊后局部保温。根据缺陷大小、补焊面积、深度等情况,确定补焊缺陷后是否回炉进行消除焊接应力退火。

与锤杆对焊位置严格按照图纸要求加工坡口,定位止口,采用样板检测。

3.3 锤头锤杆对装及焊接

两零件安装位置有相应的定位止口,增加定位环,要求定位环与两处安装位的配合公差不大于0.2 mm,保证装配精度,焊后锤头、锤杆的中心偏差不大于2 mm,通过焊接联接板进行固定。

锤头锤杆对焊时,由于锤杆壁厚超过100 mm,图纸设计采用窄间隙焊接方式进行焊接。施焊前对整个锤头对焊位置进行火焰预热,工件安装在变位器上,匀速旋转,加热位置按四处均匀设置,预热时间12 h以上,焊缝周围300 mm范围的预热温度达到300℃。窄间隙焊接施焊前检测焊嘴前的定位传感器的灵敏性和准确性,参数全部合适后进行施焊,焊接过程中不能中断,应连续进行直到焊缝全部填满。焊后用环形加热毯对焊缝及影响区进行保温缓冷处理。完全冷却后,对焊缝进行无损检测。按照GB/T 11345—2013的I级标准验收。窄间隙焊接坡口见图5。

图5 焊接坡口图Figure 5 Welding groove diagram

3.4 上锤头焊接消应力处理

上锤头焊后整体进退火炉进行完全消除应力退火,退火温度580℃,保温时间40 h,然后随炉冷却至300℃以下,室温空冷。在完全消除应力后转入精加工工序。

3.5 上锤头精加工工艺

按照锤杆的外圆定中心,均衡各个加工面的余量,画出加工参考基准线;在200镗铣床上,按照锤杆部位的外圆找正,修锤杆顶端的中心孔,修锤头底部燕尾中心孔。考虑锤头的回转半径大,锤杆部位加工选用16 m卧式车床,两端用固定顶尖定位,保证锤杆与锤头的中心一致,对锤杆进行精车,使用宽刃光刀满足表面光洁度要求,尤其是锤杆根部两处圆弧R的部位,不允许出现接刀刀纹,明显切削痕迹等环向拉痕,保证圆弧部位表面光洁度。为提高表面光洁度,提高表面硬度,在活塞杆部位以及圆弧表面采用豪克能激光滚压技术,提高耐磨性,提高预置压应力,表面粗糙度值Ra≤0.2 μm。

锤头部位的加工设备选用200镗铣床,严格对加工好的锤杆找正和分中,加工四周导滑面、燕尾槽等部位。

加工后对四周导滑面、燕尾槽进行磁粉检测,按JB/T 5000.14—2007的2级执行。

3.6 上锤头导滑面等部位表面淬火处理

根据上锤头使用要求,滑动部位应当具备耐磨特性。为增加金属表面耐磨能力,一般采用表面渗氮处理、淬火处理、堆焊硬质合金层等方式。根据上锤头的外形、重量、表面硬化部位、面积等条件,只能采取表面淬火处理。针对上锤头的特点采用传统的火焰方式进行,对燕尾槽各面、导滑面各面进行淬火处理,增加导滑面的耐磨特性。须注意的是在进行表面淬火前,应当将各处需要处理的表面倒角打磨圆滑,消除尖角,避免出现细微的表面淬火皲裂,降低上锤头从燕尾槽处发生破坏的几率。

4 结语

从上锤头的工作环境、工作工况、设计特点等方面进行了分析描述,从上锤头制作过程着手,研究了上锤头的制作工艺,对每一道工艺过程进行了分析和研究,提高了产品质量和使用寿命。