转子中心体小孔加工盖板式钻模设计与应用

2022-02-12廖世超谭万斌张金生阳建军

廖世超 谭万斌 张金生 阳建军

(二重(德阳)重型装备有限公司,四川618000)

转子中心体为抽水蓄能机组的关键部件,本次加工的转子中心体单体重量达155 t,属于世界同类产品的极限制造水平,其机组单机容量达350 MW,额定转速达到600 r/min,属超大容量、超高转速的抽水蓄能机组。

本次要加工的240个∅10.2 mm小孔分布于转子中心体两端面,其加工数量及位置关系制约了加工效率,同时也给加工过程的准确度带来较大的不确定性。为了解决这一系列问题,决定采用普通机床配合专用钻模的加工方式。

1 加工部位分析

本次加工240个∅10.2 mm小孔如图1所示,在转子中心体两端面呈对称分布,即一端120个。同时观察分析120个小孔又由12个小孔组成一个孔系单元,再由这个孔系单元在圆周均匀阵列而成,因此设计专用钻模的重点就转化为保证这12个孔相互位置正确即可。

图1 ∅10.2 mm小孔分布及放大图Figure 1 Distribution and enlargement of ∅10.2 mm small holes

在加工中首先考虑定位问题,由于该转子中心体燕尾槽及其余加工部位已经提前加工到位,所以选取该孔系单元周围燕尾槽的相关定位面作为专用钻模的三维定位基准。为减轻专用夹具的重量,在降低制作成本的同时减少现场实际操作安装钻模的劳动强度,因此考虑钻模夹紧机构也需利用孔系单元周围燕尾槽的相关面作为夹紧贴合面。

2 盖板式钻模设计

2.1 钻套及钻模板的设计

钻套及钻模板作为引导装置,在工件上加工孔和孔系时做钻头导向用的,借助引导元件可以提高被加工孔的几何精度、尺寸精度以及孔系的位置度。采用固定式钻套一般最少可使用1000次,即钻1000个孔,满足本次加工要求,固定式钻套直接压入钻模板或夹具体上[1],同时钻套分为带肩与不带肩两种结构,带肩固定钻套主要用于钻模板较薄,用以保持必需的引导长度,也可以做为主轴进给时轴向定程挡块用[1]。由于本次加工采用普通非数控机床,且考虑尽量减轻钻模重量,故采用带肩固定式钻模,能加工孔间距较小以及孔距精度要求较高的孔。查阅标准JB/T 8045.1—1999《机床夹具零件及部件固定钻套》选取固定钻套B型,规格为B10×25,尺寸见表1。

表1 钻套参数Table 1 Drilling sleeve parameters

利用表1参数结合Ug软件建模钻套如图2所示。

图2 带肩固定钻套B型Figure 2 B type drilling sleeve fixed with shoulder

把钻套按图纸要求定位尺寸固定在钻模板上,同时兼作夹具使用,其一些面起定位作用。选取钻套规格后,查得钻模板固定钻套的配合公差为H7/n6配合,钻模板与被加工孔端面需预留排屑间隙,这个间隙是钻套底部与工件表面之间的空间,如果间隙较小,则切屑排出困难,会损伤加工面,甚至还可能折断钻头,如果间隙较大,则会使钻头偏斜增大,影响被加工孔的位置精度,加工钢件时间隙大小应该满足:

h=(0.7~1.5)d

(1)

式中,h代表排屑间隙;d代表钻头直径,故本次间隙取为15 mm。

为防止切屑进入钻套孔内,钻套的下端面应该凸出钻模板为宜,不能低于钻模板,由前述可知钻套有效长度为22 mm,故设计钻模板厚度为20 mm。

同时钻模板上设计相关键槽、凸起等结构作为定位钻模板定位使用,由于被加工部位对称,故考虑钻模板为对称相同两块,每块6个钻套,即可满足12个孔的加工要求。具体结构如图3所示。

图3 钻模板设计Figure 3 Drill plate design

2.2 上压板的设计

上压板是整套盖板式钻模,起主要定位及夹紧作用,其一方面要固定钻模板,另一方面又要保证与被加工件正确的位置关系,本次上压板设计利用工件燕尾槽直面、燕尾槽上平面作为定位面,因此在上压板设计时考虑相应的键状结构,采用如图4结构设计。

图4 钻模板设计Figure 4 Drill plate design

为减轻上压板重量,一方面在材料上选取7075高强度铝合金,同时又对其结构开设相应的减重槽。

2.3 其它零件的设计及选取

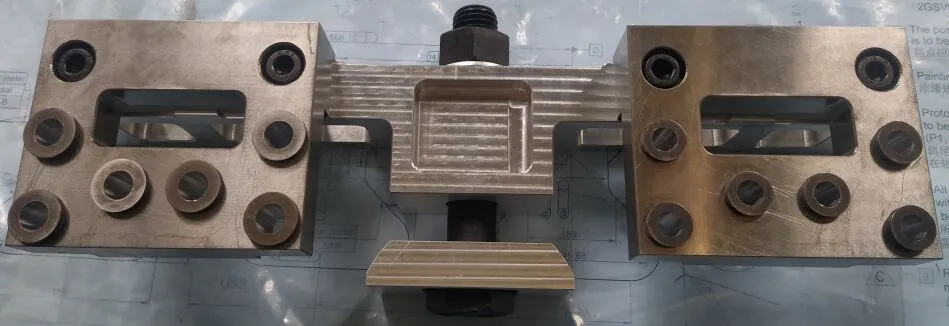

设计为螺旋夹紧机构,这类机构结构简单,夹紧可靠,通用性大。除上压板外,夹紧机构设计还包括下压板设计及螺钉螺母的选取。下压板设计时利用燕尾槽斜面作为贴紧受力面,通过螺钉螺母连接上压板,以此拉紧整套盖板式钻模,装配后如图5所示。

图5 盖板式钻模装配Figure 5 Assembly of cover plate type jig

2.4 上压板强度刚度校核

根据前面描述,本次设计的盖板式钻模上压板是承受主要载荷的关键部件,其变形直接影响位置精度,因此需对其进行强度及刚度仿真。

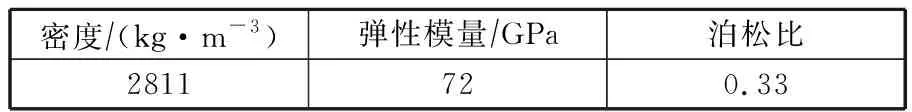

采用Ug软件设计仿真模块,对上压板进行静力学有限元分析,仿真前需对其关键参数进行设置,根据所选材料为7075铝合金,参数设置见表2。

表2 仿真参数设置Table 2 Simulation parameters setting

参数设置后,划分3D四面体网格,为保证仿真准确度,同时减少仿真运算时间,单元格大小设为1 mm。施加载荷,即夹紧力,由于设计为螺旋夹紧机构,夹紧力为:

F=QL/[rtanφ1+r2tan(α+φ2)]

(2)

由于本次设计机构夹紧贴合面为圆环面接触,则公式(2)中r按公式(3)计算[1]。式中F为单个螺旋夹紧产生的夹紧力,单位为N;Q为原始作用力,单位为N;L为作用力臂,单位为mm;r为螺母上压板的当量摩擦半径,单位为mm;φ1为接触面摩擦角;r2为螺纹中径,单位为mm;α螺纹升角;φ2螺旋副当量摩擦角。

r=(D3-d3)/3(D2-d2)

(3)

式中,D为螺母与上压板接触的环带外径;d为螺母与上压板接触的环带内径。

本次夹紧为M36螺栓螺母,故计算F不足10000 N,为安全考虑按10000 N计算。刚度仿真结果如图6,得出最大变形为0.02 mm。强度仿真结果如图7,得出最大应力为30 MPa。

图6 刚度仿真结果Figure 6 Stiffness simulation results

图7 强度仿真结果Figure 7 Intensity simulation results

查得7075材料屈服强度为455 MPa,故上压板的强度在使用中满足要求,同时查得本次加工孔位置度要求为±0.2 mm内,故上压板的刚度在使用中仍然满足要求。

3 现场实际应用

图8为现场实物组装后的盖板式钻模,实际重量为6 kg左右,可以单人操作,操作轻便,在组装前应把各定位面用机油擦拭干净,减小装配误差。

图8 盖板式钻模实物Figure 8 Cover plate type jig entity

在工件端面正对机床主轴找正后,便可安装盖板式钻模,在加工完一组12个孔后,再把钻模拆下来,装入另一位置。图9为盖板式钻模在工件上的安装,安装前各定位贴合面杂质应清除干净,避免划伤工件,安装后用塞尺检查各装配间隙是否合格。

图9 盖板式钻模在工件上的安装Figure 9 Cover plate type jig mounted on workpiece

钻孔时转速设置为200 r/min,走刀设置为16 mm/min,加工途中注意观察断屑情况,若钻头磨损加剧,及时更换钻头,避免发生断裂等危险。图10为现场实际使用盖板式钻模加工后的孔。经过检测各定位尺寸合格,加工过程质量受控,没有发生钻头偏移或断裂的情况。

图10 加工后的孔Figure 10 Machined holes

4 结语

针对转子中心体如何高效、低成本、高质量加工端面小孔这一问题,通过设计专用盖板式钻模配合非数控机床的方式,通过现场实际应用,成功地完成了该转子中心体端面240个小孔的高效加工,验证了该加工方式的可行性。本文所提供的盖板式钻模的设计结构对类似产品的孔加工有很好的借鉴意义。