液态金属微液滴脉动热管的传热性能

2022-02-12崔文宇蒋振郝婷婷温荣福马学虎

崔文宇,蒋振,郝婷婷,温荣福,马学虎

(大连理工大学化工学院,辽宁 大连 116024)

随着科技的发展和电子元件小型化的趋势,器件中局部热流密度显著提高,传统的散热设备无法满足日益增长的热流密度需求。脉动热管(pulsating heat pipes或oscillating heat pipes)耦合了相变传热和微细通道内的振荡运动显热传热两种传热方式,依靠蒸发端与冷凝端潜热传递产生的蒸汽压差推动液弹在通道内振荡运动,且无需传统热管的毛细芯结构,是一种具有高热导率的热管。脉动热管的结构(如热管通道尺寸、通道的设计形式)、通道的表面润湿性和工质是影响脉动热管传热性能重要参数。于慧文等通过刻蚀在脉动热管表面形成了表面润湿梯度并提高了在水平运行时的传热性能。在脉动热管中,通常选择表面张力小、比热容高、黏度低和(d/d)高的工作介质。但单一的纯工作介质很难同时满足这些条件,因此利用混合工质可以提高脉动热管的传热能力。混合工质分为均相混合物(例如乙醇、丙酮和水二元或三元混合物)和非均相混合工质(例如非共沸混合工质、离子液体和水混合工质、纳米流体等)。张超等在脉动热管中使用HFE−7100和水的非共沸不互溶混合工质,从而缩短了脉动热管的启动时间。Liang 等研究发现离子液体的加入增大了脉动热管通道中气液两相的压力不平衡性,使得脉动热管在高功率下也不会出现“烧干”现象。纳米流体混合工质中的纳米颗粒可以增加流体的热导率,同时纳米颗粒的运动使流体内部产生扰动从而形成微对流。Ma 等首次将纳米颗粒流体作为脉动热管工质进行研究,发现金刚石纳米颗粒流体可以显著提高脉动热管的传热性能。Qu等对氧化铝−水纳米流体脉动热管进行研究并得出了相近的结论,认为纳米颗粒沉降引起的蒸发段表面状态变化是AlO纳米流体脉动热管传热性能增强的主要原因。

近年来,液态金属镓及其合金(galinstan,EGaIn等)的独特性质,例如高表面张力、高热导率、室温呈液态、不易燃和无毒性等得到了广泛的关注,并在微流控和单相流动传热方面发展迅速。液态金属可以显著强化相变传热。曹春蕾等将液态金属软表面引入乙醇工质中,发现使用液态金属后池沸腾性能提高了149%。Hao等实验研究了液态金属和水混合工质脉动热管的传热性能,发现液态金属混合工质可以有效提高传热性能。液态金属在外界能量的输入下易分散成液态金属纳米颗粒,如利用液态金属射流自剪切作用形成液态金属微液滴,并通过连续相溶液的物性调控液态金属液滴的尺寸,利用溶液沸腾过程产生的高能量气泡撞击液态金属液滴,使液态金属分散成微液滴,或者通过超声波振荡分散液态金属形成纳米颗粒。Chen等通过实验将液态金属与表面活性剂混合并加以超声振荡后,发现可以获得稳定的液态金属微纳颗粒,并且液态金属纳米颗粒很少会发生团聚。利用液态金属微纳液滴的高热导率及特殊的微通道流动特性,以及液态金属纳米颗粒所特有的较易制备、粒度可控和不易团聚等特点,可以有效提高脉动热管的传热性能。

综上所述,工质的物性与脉动热管的传热性能密切相关,同时液态金属和表面活性剂溶液混合工质可以自分散形成具有高热导率的液态金属微纳液滴流体,而且微液滴在运动过程中产生局部振荡运动,形成局部流场扰动和微对流,从而促进液滴内外热量传递。本文将液态金属与表面活性剂混合工质引入脉动热管,通过振荡运动形成液态金属球型液滴,并通过可视化与传热实验研究其作为工质时脉动热管的传热性能,旨在探究新型工质在脉动热管中对传热性能的影响,以强化脉动热管性能,开发高效散热设备。

1 实验系统

1.1 实验系统及数据处理

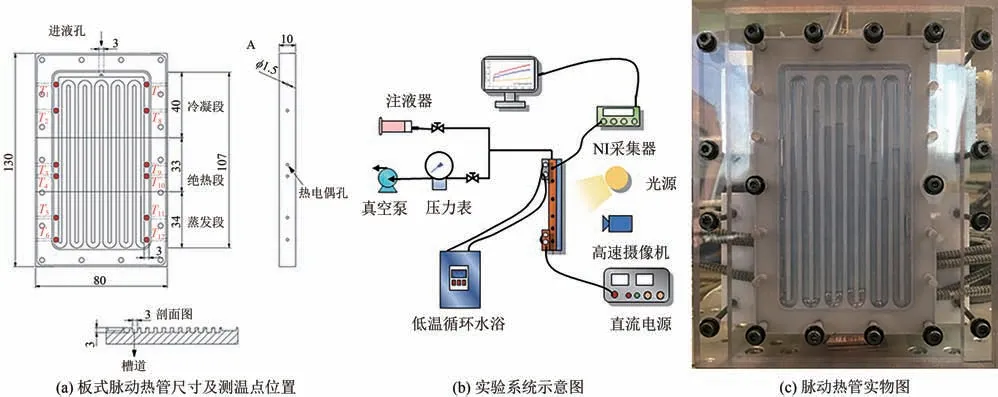

脉动热管尺寸及测温点位置分布和实验流程示意图如图1所示。板式闭环脉动热管由12个相邻槽道的U形弯管连接并形成6个弯管,脉动热管通道的横截面形状为3mm×3mm的正方形。工作介质的表面张力是主要控制因素,在重力环境下,脉动热管的直径可以通过临界Bond数确定[式(1)]。

图1 板式脉动热管系统

临界Bond 数范围为0.7~1.8,脉动热管通道直径的范围见式(2)。

使用十二烷基硫酸钠(sodium dodecyl sulfate,SDS)溶液(常温下表面张力为0.03N/m)为工质的脉动热管,直径范围为1.17~3.02mm。使用液态金属为工质,脉动热管直径范围可达到2.36~6.07mm。为防止紫铜与液态金属反应或被其附着,在脉动热管的表面涂敷聚合物防腐涂层。脉动热管两侧对称加工12个孔径为1.5mm的热电偶测温孔,用以测量最外侧通道的温度变化。脉动热管的传热长度为107mm,其中冷凝段、绝热段和蒸发段的长度分别为40mm、33mm和34mm。实验系统包括加热系统、冷却系统、脉动热管和数据采集系统。加热方式为垂直底部加热模式,加热系统通过紫铜加热块连接直流电源(苏州五福电子科技有限公司,WFDC−60V/60A)进行热量输入。冷却系统由恒温循环水浴(巩义市予华仪器有限责任公司,DFY−10/25)连接水冷铝块组成,水浴温度设定为15℃。脉动热管的工作介质为液态金属表面活性剂混合工质,其中液态金属的填充量为0.5g、1g、2g和3g,对应质量分数分别为5%、10%、20%和25%,表面活性剂选择SDS。脉动热管封装完毕后利用真空泵(Leybold,D8C) 将系统抽真空30min,接着将表面活性剂和液态金属注入热管通道内,通过分析天平(万特衡器,WT−B)准确控制工质的质量,脉动热管的总充液率为65%±5%。为观察混合工质在通道内的流动形态和分散合并规律,在脉动热管的最外层盖有透明的聚碳酸酯板,紫铜板式脉动热管和透明盖板之间通过硅胶垫圈进行密封。脉动热管的蒸发段、绝热段和冷凝段分别布置4 根热电偶,自制的铜−康铜热电偶直径为0.2mm,经过精确校正后温度测量温差为±0.1℃。数据采集系统(NI SCXI−1000)与计算机连接以记录脉动热管各部分温度的变化。脉动热管稳态运行时,通过高速摄像机(Photron Ultima APX−RS)记录脉动热管工质的流型和液态金属的振荡运动规律,图像采集频率为2000~4000fps。

脉动热管的输入功率由直流电源的输出电压和电流调节,自100W 开始每增加40W 记录一组数据,直至输入功率为380W。脉动热管在不同的输入功率下首先运行10min以达到稳态运行阶段,此时脉动热管各段的温度基本保持恒定。脉动热管热阻的计算公式为式(3)。

式中,为输入功率,,其中和分别为直流电源输出的电压和电流。直流电源的最大输出电压为60V,最大输出电流为60A,测量精度分别为0.15V 和0.015A。当加热功率为100W 时,输出电压为23.8V,电流为4.20A,则蒸发段输入功率的相对不确定度为式(6)。

在100W的输入功率下,蒸发段和冷凝段之间的最小温差为20℃,则计算得到传热热阻的相对不确定度为式(7)。

1.2 工质物性参数

本文使用的液态金属是镓铟锡合金,其中镓、铟和锡的质量分数分别为68.5%、21.5%和10%。液态金属和水的物性参数如表1所示。从表中可以看出,镓铟锡合金的热导率是水的27.55 倍,表面张力是水的9.88倍,黏度仅为水的2.39倍。通过接触角测量仪(Dataphysics Co.,OCAH200)测定液态金属在表面的静态接触角,液滴的体积为3μL,静态接触角测量值如图2所示。由于液态金属的表面张力较大,在表面呈不润湿状态,静态接触角为137.6°。

图2 不同工质的静态接触角

表1 液态金属(galinstan)和水的物性参数比较[27-29]

SDS 是常见的阴离子表面活性剂,本文选择SDS溶液的质量分数0.3%为临界胶束浓度(critical micelle concentration, CMC)。CMC 是表征表面活性剂结构与性能的重要参数,当溶液的质量分数低于CMC 时,表面活性剂溶液表面张力较高;质量分数高于CMC 时,溶液表面张力不发生变化,但此时表面活性剂会形成胶束,导致表面活性剂分子大量团聚,阻碍工质在脉动热管中的运动。

2 结果与讨论

2.1 可视化观察结果

图3为液态金属填充量为20%时脉动热管在不同加热功率下达到稳定运行时的可视化图像及示意图。脉动热管启动后,液态金属在蒸发段和冷凝段相变传热产生的压力差作用下于通道内往复振荡运动。在蒸发段,蒸汽膨胀推动液态金属和液弹向脉动热管的冷凝段运动,之后混合工质在重力和压力差的作用下回流到蒸发段。由于表面活性剂的作用,工作介质的表面张力显著降低,蒸发段产生大量小气泡并迅速脱离表面。脉动热管运行阶段,高能量气泡不断撞击液态金属,导致液态金属在通道内扭曲并自发分散成球形液滴和微纳液滴,并在脉动热管的蒸发段和冷凝段之间振荡运动。

图3 不同加热功率下脉动热管内液态金属形态及其示意图

表面活性剂是用于分散和稳定液态金属液滴的分散剂。如图4所示,液态金属液滴的表面覆盖有亲水性头在外的表面活性剂,由于液滴之间的排斥力,液态金属液滴变得更稳定。当SDS的亲水头伸入水中后,球形液滴和水之间的相容性得到改善。当混合工质中添加了表面活性剂后,蒸发段产生的小气泡表面被表面活性剂分子覆盖,不易发生气泡的合并。在表面活性剂的作用下,溶液中的大量气泡将分离出的液态金属包围,同时液态金属表面上吸附的表面活性剂起到空间位阻的作用,与水和液态金属混合工质实验结果进行对比,此时液态金属液滴在碰撞后会反弹向相对方向运动并减少液滴合并的发生,同时在通道内形成稳定的液态金属球形液滴。而在水和液态金属混合工质脉动热管中,液态金属由于没有静电斥力和气泡空间位阻的保护,会产生大量碰撞合并的现象,并不会以液滴的形式参与振荡运动。液态金属填充量可以调控液滴粒径的大小。当液态金属填充量为5%和10%时,混合工质中液态金属的质量约为表面活性剂分子质量的20 倍和40 倍,此时液态金属在振荡过程中与表面活性剂接触较为充分,导致在这种填充量下的液态金属被蒸发段生成的大量气泡冲击后,可以从工质中分散出粒径较小的液态金属液滴,如图5(a)和图5(b)所示。当液态金属填充量较低时,液滴分布更加均匀,进而导致工质在脉动热管中所受流动阻力较小。当液态金属填充量为20%和25%时,混合工质中液态金属的质量将远高于表面活性剂分子,此时液态金属与表面活性剂接触不充分,较难发生液态金属液滴的分离现象,液态金属主要以粒径较大的球型液滴的形式参与振荡。

图4 SDS与液态金属混合溶液中液滴形成示意图

未被分散的液态金属由于本身质量较大,因此会停留在脉动热管底部,不参与振荡,如图5(c)所示。

图5 不同液态金属填充量下脉动热管内部混合工质流动规律

图6 为脉动热管内液态金属微纳液滴示意图,球形液态金属液滴在经历脉动热管振荡运动和蒸发段高能气泡的撞击后被分散成微米级甚至纳米级的金属液滴。微纳液滴分布在表面活性剂溶液中,使透明的溶液变为深灰色。实验结束后对脉动热管的工质进行进一步测试分析,通过纳米粒度电位仪(Malvern Zetasizer Nano ZS90)分析工质中液态金属纳米液滴的尺寸分布,如表2所示,纳米颗粒的平均粒径在420~510nm。如图7所示,液态金属的填充量对于纳米颗粒的粒度影响较小。

图6 脉动热管内液态金属微纳液滴示意图

图7 不同填充量下液态金属纳米颗粒的粒径分布

表2 不同液态金属质量分数的平均粒径

2.2 壁面温度和传热性能

壁面的温度波动可以反映液弹在脉动热管中的运动规律和热管的传热性能。图8为不同液态金属填充量下脉动热管运行时壁面温度分布随加热功率的变化。如图8 所示,当液态金属填充量为5%和10%时,脉动热管在180W 的加热功率下开始脉动,同时壁面温度存在持续的振荡。当液态金属填充量为20%和25%时,脉动热管在220W的输入功率下才能启动。在这种液态金属填充量下,脉动热管无法抑制高输入功率下壁面温度的上升。由于脉动热管内80%~90%的能量传递均来自于液弹脉动产生的显热,因此液弹脉动越剧烈,脉动热管的传热性能越佳。由图5可以发现,液态金属填充量较大时,产生的液态金属液滴会占据脉动热管的整个通道,部分球形液态金属液滴由于重力会发生团聚并堆积在蒸发段。这些液态金属在占据蒸发段换热面积的同时也阻碍了液弹振荡,并进一步引发局部烧干现象,影响了高液态金属填充量下脉动热管的传热性能。如图8 所示,当液态金属填充量为25%且输入功率大于300W时,脉动热管各部分温度振荡幅度较大,表明此时脉动热管已无法有效抑制蒸发段温度的上升。

图8 不同液态金属填充量下脉动热管的壁面温度分布随加热功率的变化

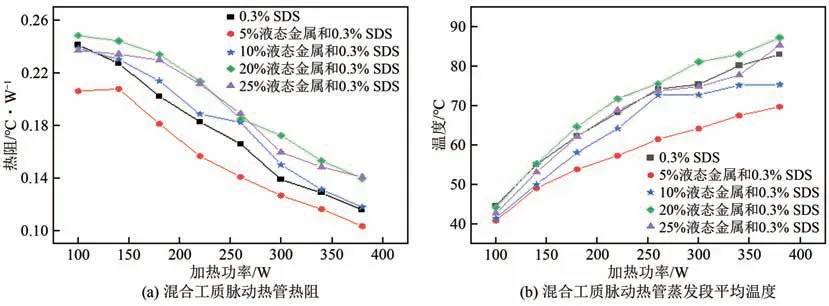

液态金属和表面活性剂混合工质脉动热管的热阻和蒸发段温度的平均值如图9所示。液态金属的密度和黏度显著高于水,需要更大的压差来激发液态金属的振荡。否则,质量大的液态金属不利于液弹的脉动。当液态金属填充量为20%和25%时,工质质量较高,黏度较大,在通道中难以参与振荡运动,与不添加液态金属脉动热管相比传热性能显著下降,当输入功率为380W时,与纯表面活性剂工质脉动热管相比热阻最大增加了21.55%,蒸发段温度最多增高了4.32℃。液态金属填充量为5%和10%时,液态金属液滴粒径较小,同时表面活性剂分子附着在液态金属液滴表面,以增加液态金属和周围流体的相容性。粒径较小的液态金属微纳液滴分散在低表面张力的表面活性剂溶液中,减弱了液态金属高黏度引起的混合工质流动阻力较大的现象,并使液态金属液滴在工质中分布更加均匀。随着输入功率的提高,脉动热管内部液态金属微纳液滴的振荡运动剧烈。与一般纳米流体不同,液态金属微纳液滴保留了液体的流动性,液滴之间相互碰撞并发生合并后会释放表面能,由于液态金属的表面张力较高,合并后液滴会产生显著的振荡运动。在液态金属较高热导率和小液滴与壁面的碰撞以及由布朗运动而产生的内部碰撞的共同作用下,液态金属微纳液滴与SDS混合工质会产生流场干扰和微对流,可以显著提高脉动热管的传热性能,同时在这种液态金属填充量下,脉动热管蒸发段温度始终保持在80℃以下。在输入功率为380W时,5%和10%填充率的液态金属混合工质脉动热管与纯表面活性剂工质脉动热管相比,蒸发段平均温度分别降低了7.59℃和13.04℃。当液态金属填充量为0.5g时,传热性能最高提高了11.21%。

图9 不同液态金属填充量下脉动热管的传热性能

3 结论

本文将表面活性剂溶液和液态金属耦合形成一种新型混合工质,通过可视化观测手段和传热性能试验,得到以下结论。

(1)SDS与液态金属混合工质在脉动热管蒸发段产生大量小气泡并将液态金属分散为大量球形液滴,液滴大小受到液态金属填充量的影响。压力差驱动具有大量小气泡和脉动热管微纳液滴的液弹在脉动热管的蒸发段和冷凝段之间往复振荡运动,并在溶液中形成粒径为420~510nm的纳米颗粒。

(2)液态金属填充量较大时,球形液滴较高的黏度和质量会导致团聚并影响工质的运动,传热性能最多下降21.55%。液态金属填充量较小时,混合工质耦合了液态金属较高的热导率和局部微对流两种传热方式,有效提高脉动热管的传热性能,相比纯表面活性剂工质脉动热管,热阻最多降低11.21%,蒸发段平均温度最多降低13.04℃。

符号说明

—— 输出电流值,A

—— 脉动热管的通道总长,mm

—— 压力,Pa

—— 脉动热管的输入功率,W

—— 脉动热管的整体热阻,℃/W

—— 温度,℃

—— 输出电压值,V

a—— 绝热段

c—— 冷凝段

e—— 蒸发段

sat—— 饱和蒸气压