基于OrcaFlex水下采油树钢丝绳下放作业窗口研究

2022-02-11孟文波任冠龙唐咸弟赵苏文关清涛赵维青李新妍

张 崇,孟文波,任冠龙,唐咸弟,赵苏文,关清涛,赵维青,李新妍

(1. 中海石油(中国)有限公司 湛江分公司,广东 湛江 524057;2.中海油能源发展股份有限公司 工程技术深水钻采技术公司,广东 湛江 524057)

在海上油田,水下采油树有多种下放安装方式,其中,钻杆安装法和钢丝缆绳安装法作为2种传统安装方法,广泛应用于我国水下采油树的下放安装。钢丝缆绳法一般是利用供应船将水下装备运至安装地点,在工程船或起重驳船上将水下装备通过钢丝缆绳直接连于船舶的吊机、船尾的A字架或绞车等,然后再利用钢丝缆绳缓慢下放至安装位置。相对于钻杆安装方式,钢丝绳法由于借助工程船下放,稳定性较差。且钢丝绳存在易偏移、轴向共振以及下放至飞溅区的波浪砰击问题。对安装作业时的风浪流条件要求更高,可进行作业的窗口更窄。因此,研究水下采油树的钢丝绳下放安装作业窗口,从而提高水下采油树的安装效率是我国函待解决的重要工程问题。

J.R.F.Moreira等[1]分析了采油树在水中下放时钻杆的应力、横向位移和变形情况,分析结果证明用钻杆下放采油树具有稳定高效的优势。林秀娟等[2]建立了深水采油树下放过程中钻杆有限元分析模型,对不同影响因素下钻杆的位移、偏移角、和弯矩进行分析。龚铭煊等[3]基于有限元法建立了水下采油树钻杆下放分析模型,针对不同边界和载荷情况对下放钻杆的运动响应进行了研究。鞠少栋等[4]针对隔水管轴向动力分析,提出了悬挂模式下隔水管的作业窗口分析方法,确定了隔水管悬挂作业极限条件,得出了不同风浪流条件下的隔水管悬挂作业窗口。梁海青[5]基于莫里森方程对钢丝绳安装法和纤维绳安装法进行对比,研究了海流作用引起的水下采油树横向偏移和缆绳拉伸长度。脱浩虎等[6]针对1 500 m深水采油树下放安装问题,基于OrcaFlex有限元软件分析了不同风浪流等条件下水下采油树下放过程中钻杆的运动响应和力学性能。王莹莹等[7]基于小变形理论,建立了下放安装采油树的有限元模型,研究了不同环境因素下钻杆的横向偏移和弯矩等运动。张伟国等[8]应用OrcaFlex分别建立了水下采油树钻杆下放和钢丝绳下放系统仿真模型,研究了下放过程中钻杆和钢丝绳的应力及弯矩变化以及水下采油树偏移等;宋强等[9]分析了不同采油树参数,海况环境条件以及钻杆下放的速度及水深等条件对水下采油树的影响。

目前,除宋强对钻杆下放作业窗口的研究,国内外学者[10-11]基本局限在水下采油树下放的技术施工方面的问题,针对水下采油树钢丝绳下放作业窗口的研究尚属空白。因此,本文针对东方1-1气田水下采油树钢丝绳法安装项目,确立了采油树下放作业窗口分析方法,基于OrcaFlex建立了水下采油树钢丝绳下放分析模型,确定了下放窗口极限边界条件。应用正交分析法分析了采油树下放的主要敏感性因素,最后建立了水下采油树钢丝绳下放作业窗口。研究成果可为东方1-1气田水下采油树的钢丝绳法安装作业提供一定的指导。

1 钢丝绳下放分析

根据现有的研究缆绳动力学的数值分析方法来看,水下缆索的建模可以分为2类:连续法和离散法。离散模型是对缆绳进行空间离散,或视为多自由度弹簧-质量系统,水下采油树下放过程可分为入水前、通过飞溅区和完全入水3个阶段。由于钢丝绳具有较大的柔性和挠性,在入水阶段缆绳系统可能产生张紧-松弛的现象,受到较大的突变载荷,会缩短钢丝绳的使用寿命,适合建立离散模型。水下采油树钢丝绳下放过程受力分析模型如图1所示。

图1 水下采油树钢丝绳下放过程受力分析模型

通过对钢丝绳受力分析模型的力学分析可知,作用在缆绳系统上的载荷为重力、浮力、波浪力、海流力和张紧力。

1) 风载荷。

风载荷随时间不断变化,但在风速恒定时,作用在平面和曲面上的理论风压是空气的动能函数,可用数学关系式表示:

(1)

总风力F表示为:

F=KKzpoAs

(2)

(3)

式中:v为风速,m/s;F为风载荷,N;g为重力加速度,m/s2;K为风载荷形状系数;po为基本风压,Pa;AS为结构物受风面积,m2;α为风压系数,取0.613 N·s2/m4;Ks为海上高压高度变化系数,按规范取1.0;W为空气重度,kN/m2;vt为设计风速,m/s。

2) 波流载荷。

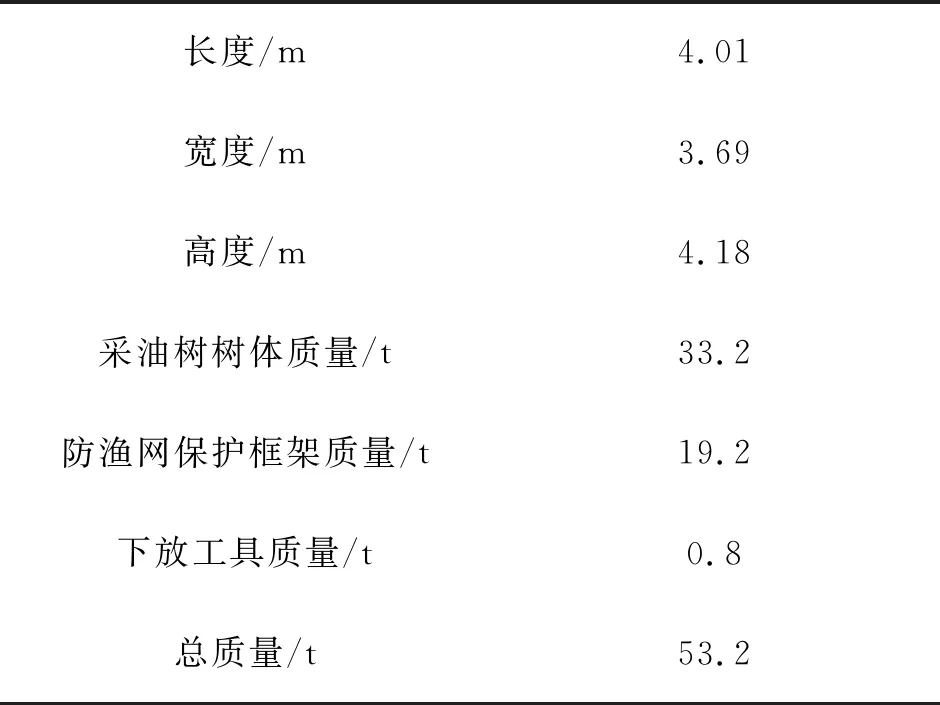

在计算钢丝绳这类物体直径与波长的比值为小量的小尺度的结构物时,通常采用Morison公式。波浪力的公式为:

(4)

式中:CD为拖曳力系数;v为流体的相对速度;d为流作用的有效直径;a为水质点的加速度;ρ为海水的密度;Cm为惯性力系数;Va为结构加速度。

在工程实际中,通常将海流视为定常流,海流力随时间的变化不大,也就是说同一垂线处拖曳力并不随水深而改变。目前,通常按下列公式近似计算海流力的大小,假设波浪、海流的速度矢量分别为u和uc,夹角为φ,其拖曳力矢量为:

(5)

波浪与海流的联合作用非常复杂,通常采用修正形式的Morison方程近似计算作用于钢丝绳的波流联合作用力[12]:

(6)

式中:ǔN为钻杆法向速度,m/s。

3) 工程船升沉运动。

钢丝绳顶部与工程船绞车相连接,其顶部垂向位移受工程船升沉运动影响:

x(L)=Asin(6.28t/Tp)

(7)

式中:L为钢丝绳长度,m;t为时间,s;A为工程船升沉运动幅值,m;Tp为工程船升沉运动周期,s。

2 OrcaFlex仿真建模

2.1 基本工况环境条件

对于水下采油树所受载荷,风载荷的比例高达15%。在粘性阻力系数和迎风面积一定的情况下,风速是影响风载荷的关键因素,风参数如表1所示。

表1 风参数

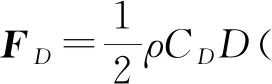

在OrcaFlex仅设置水面流速和海底流速即可自动形成连续流速域,海流参数设置如表2。

表2 海流参数

我国海域浪高普遍较大,100 a重现期内的浪高已达13.4 m以上,但是由于浪高对船舶的运动影响较大,对于无有效补偿系统的船舶来讲,超过浪高6.3 m(一年一遇)以上不会进行下放安装作业,波浪参数如表3所示。

表3 波浪参数

2.2 水下采油树钢丝绳下放仿真系统建模

2.2.1 船体建模

对于采油树安装船,需要有升沉补偿系统以及定位能力,选用海洋石油708工程船作为安装船,其最大吊机能力为135 t(吊车出厂后已有近10 a,按照原来的90%考虑),甲板承载质量10 t/m2,满足运输和起吊采油树的能力要求。水下采油树采用舷侧位置进行下放,在OrcaFlex软件中建立了如图2简化船体模型。

图2 安装船简化模型

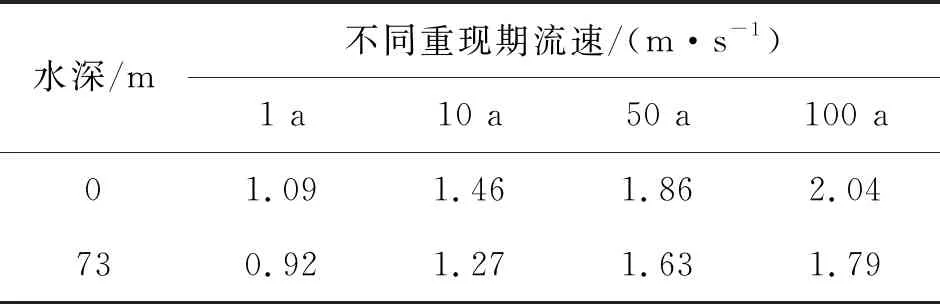

2.2.2 钢丝绳建模

OrcaFlex中使用Line模型可以模拟钻杆及绳索,它提供3种类型分别为Homogeneous pipe、Equivalent line和General,其中Homogeneous pipe用于模拟均质管线,Equsivalent line主要用于模拟多层复合管结构,General则用于除这2种之外的其他类型管线,因此选取General作为钢丝绳的类型。钢丝绳参数设置如表4所示。

表4 钢丝绳参数

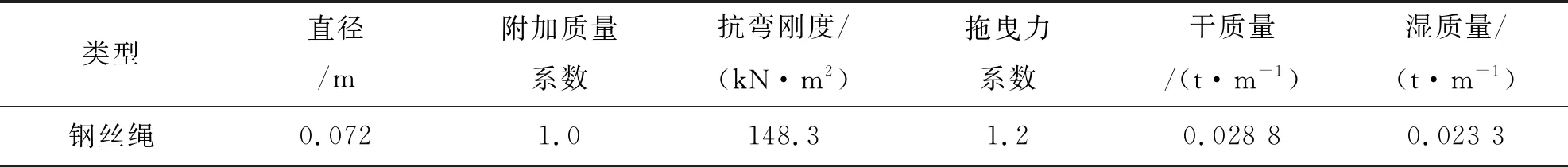

2.2.3 水下采油树结构建模

OrcaFlex中提供2种结构物模型,一个是Buoys(包括6D和3D两种),另一个是Shape模型。由于Shape模型主要用于模拟一些特定的物体,例如障碍物、月池等,其中的Drawing shapes类型也仅是用于视图展现,不具备任何属性,所以此次建模时对于采油树树体和下放工具均选择Buoy中的6D Buoys模拟,底座、阀体等采用Elastic solid进行模拟,表5为水下采油树各部分质量及尺寸。将钢丝绳一端与工程船的绞车相连,另一端连接采油树下放工具,建立如图3水下采油树下放系统仿真模型。

表5 水下采油树各部分质量及尺寸

图3 水下采油树下放系统仿真模型

3 钢丝绳法下放作业窗口

3.1 确定准则及分析流程

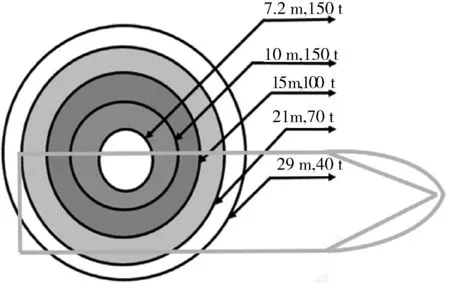

海洋石油708船吊机吊装范围及对应吊装质量如图4,吊机在半径10 m范围内,最大吊装质量为150 t。吊机在半径15 m范围内,最大吊装质量为100 t。吊机在半径21 m范围内,最大吊装质量为70 t。

图4 708船吊机作业范围及吊装质量

水下采油树通过钢丝绳下放时,为防止出现缆绳松弛现象,导致采油树侧翻,钢丝绳的有效张力不得为0。采油树下放作业窗口计算准则为:

1) 钢丝绳最大张力不超过海洋石油708船吊车吊装能力(吊车出厂后已有近10 a,按照原来的90%考虑)。

2) 水下采油树最大纵向位移不超过10、15、21 m。

3) 水下采油树最大倾斜角度要小于90°。

4) 钢丝绳所受的有效张力不为0。

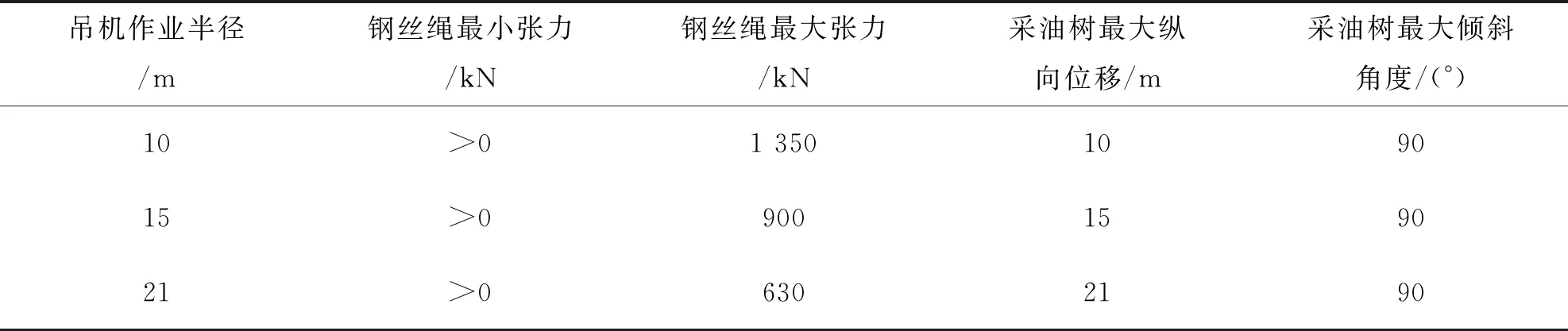

不同作业要求下采油树下放作业窗口确定准则,如表6所示。

表6 不同作业要求下采油树下放作业窗口确定准则

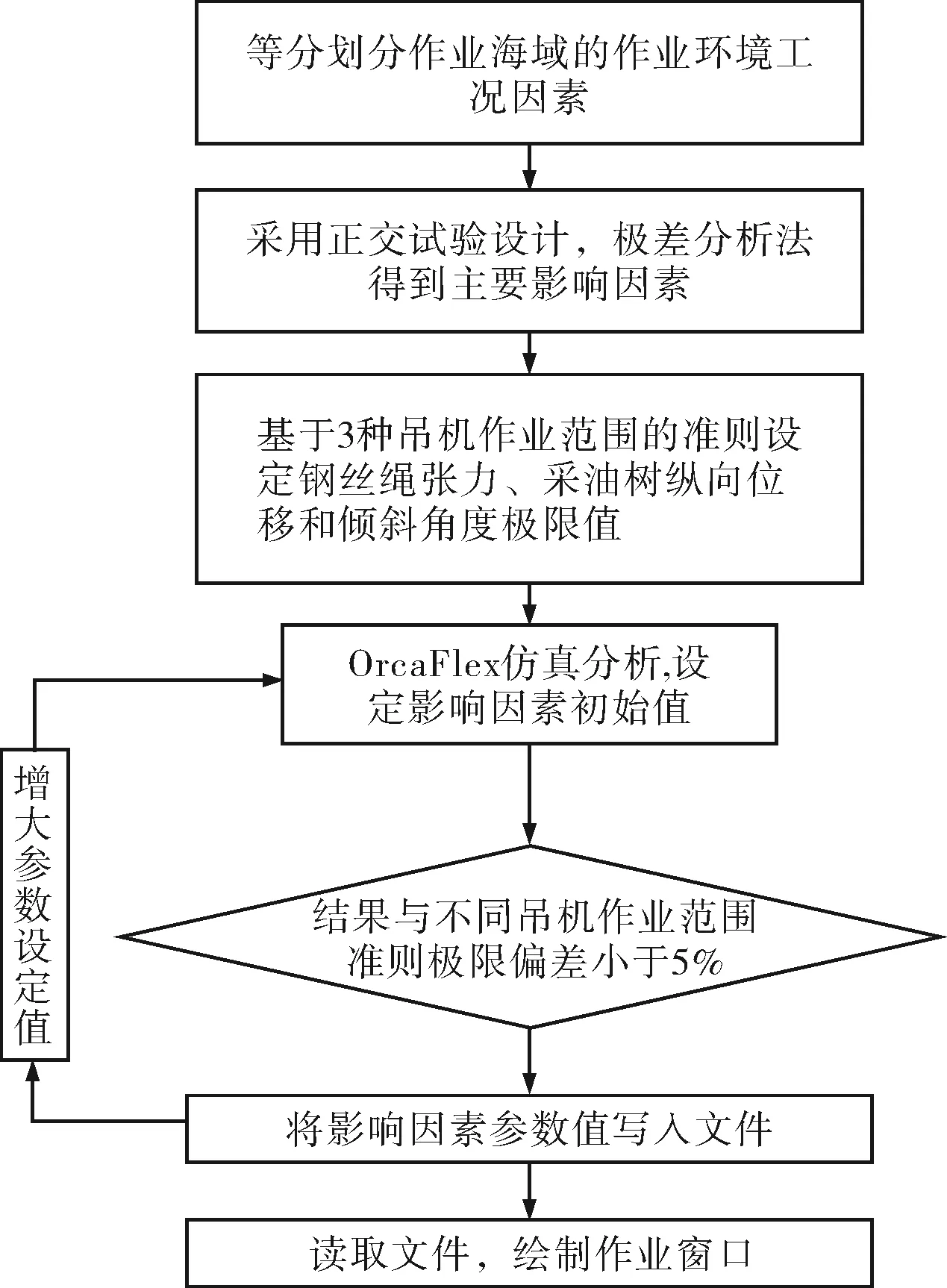

水下采油树下放作业窗口是指水下采油树下放作业极限工况的组合,即计算不同工况组合条件下钢丝绳的受力以及采油树的运动响应,并判断是否符合窗口限制准则,最终得出下放作业的极限工况组合,绘制下放作业窗口。建立的水下采油树下放作业窗口确定流程如图5所示。

3.2 正交试验设计

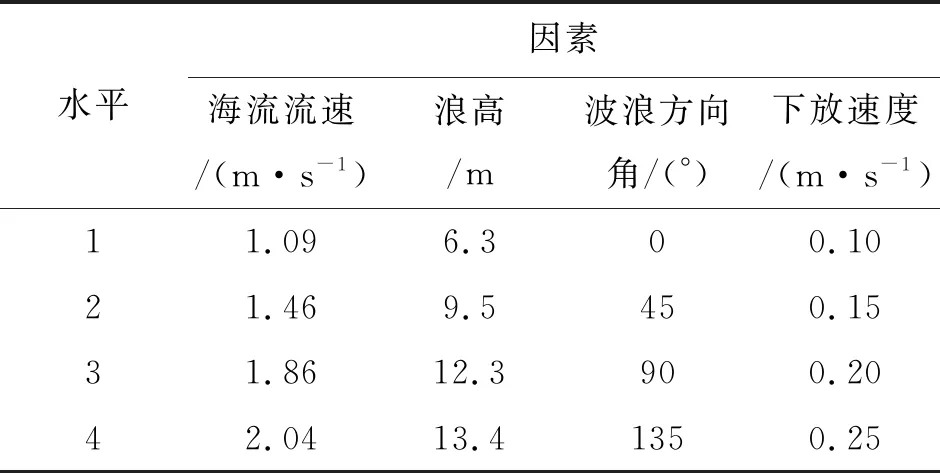

通常情况下,在安装过程中整个系统会受到多个因素的影响,如果只是单一分析1个影响因素的影响,很难全面掌握钢丝绳受力以及水下采油树运动响应。为此需要通过正交试验来全面的研究影响因素的影响强弱情况,选择更显著的影响因素来建立水下采油树下放安装作业窗口。采用正交试验法制定的四因素四变量的试验设置如表7所示。

图5 水下采油树下放作业窗口确定流程

表7 试验的设计因素与水平

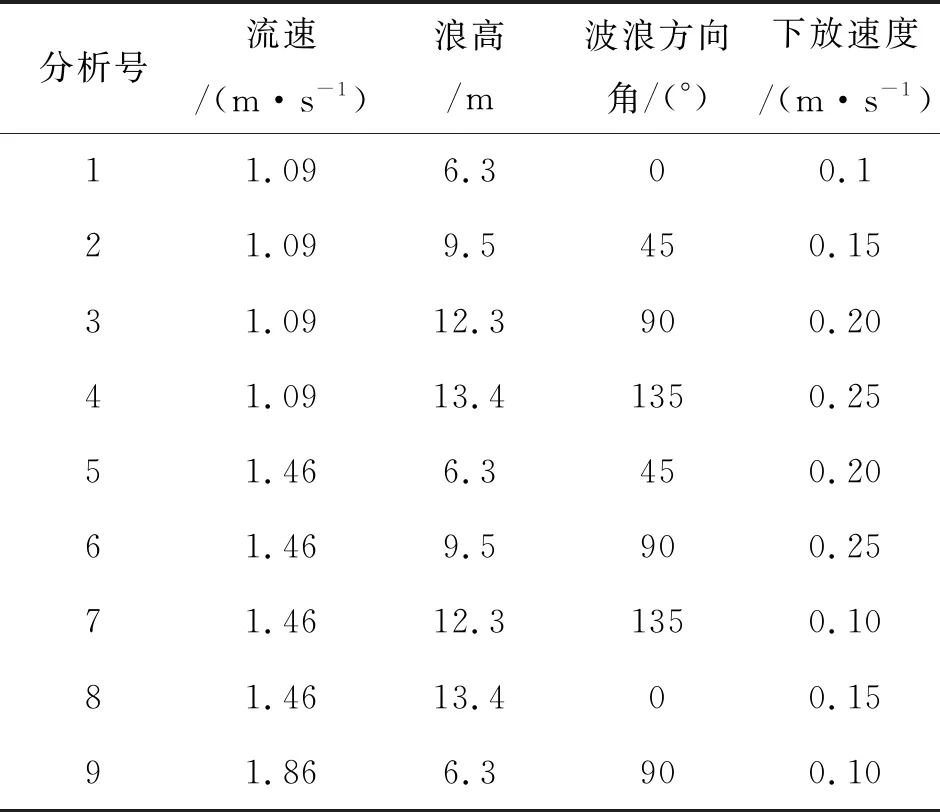

采用正交L16(44)进行正交试验的设计方案如表8所示。

表8 正交试验的设计方案

续表8

3.3 OrcaFlex软件数据计算结果

将表7中的参数按组输入OrcaFlex有限元模型,进行了16次计算,得到结果如表9所示。

表9 仿真得到的数据

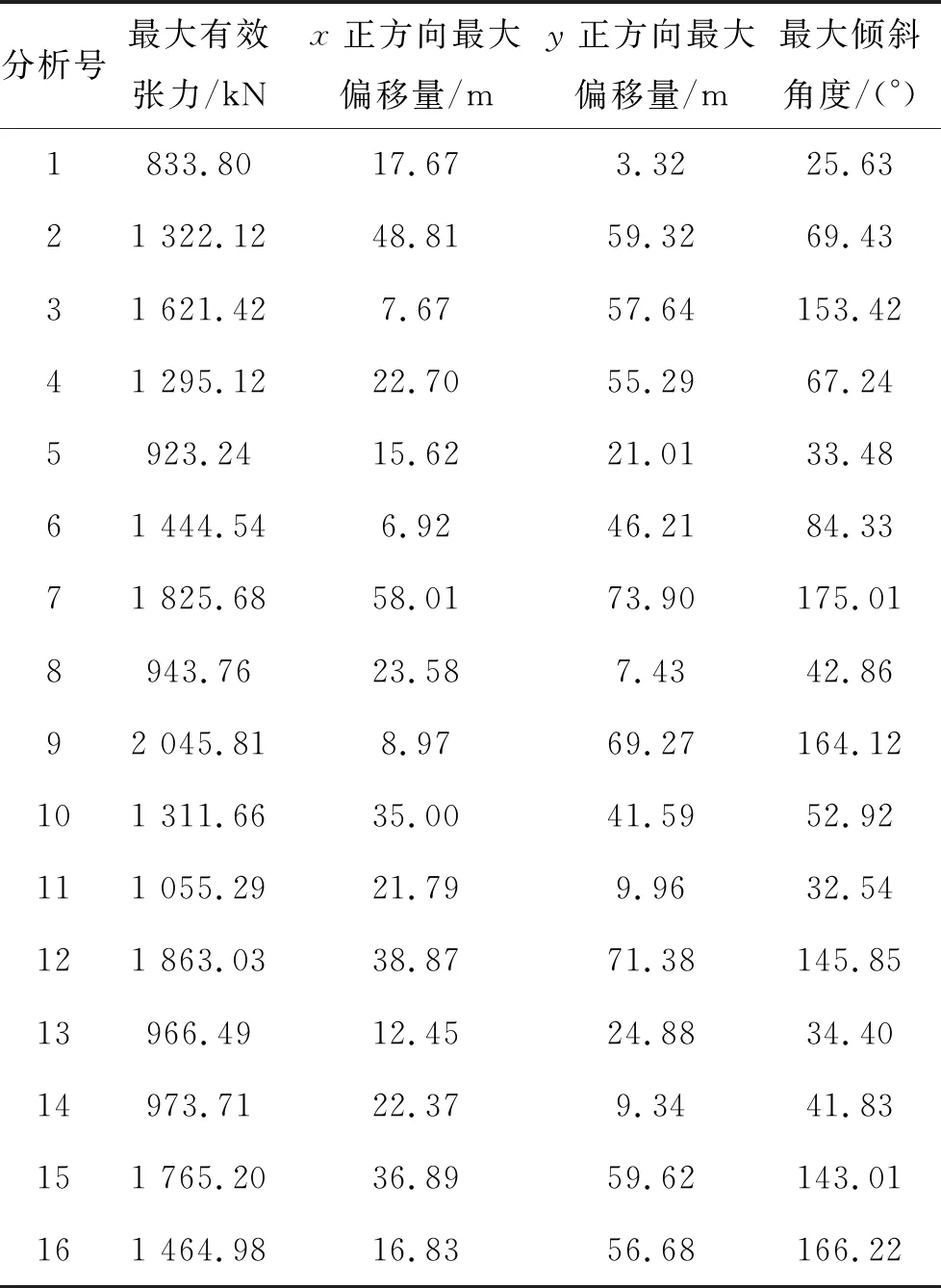

3.4 敏感性参数极差分析

采用极差分析法分析钢丝绳最大有效张力的结果如表10所示。可以看出,影响钢丝绳最大有效张力的因素由强到弱的排序为:波浪方向角>下放速度>浪高>流速。

表10 钢丝绳最大有效张力极差分析数据

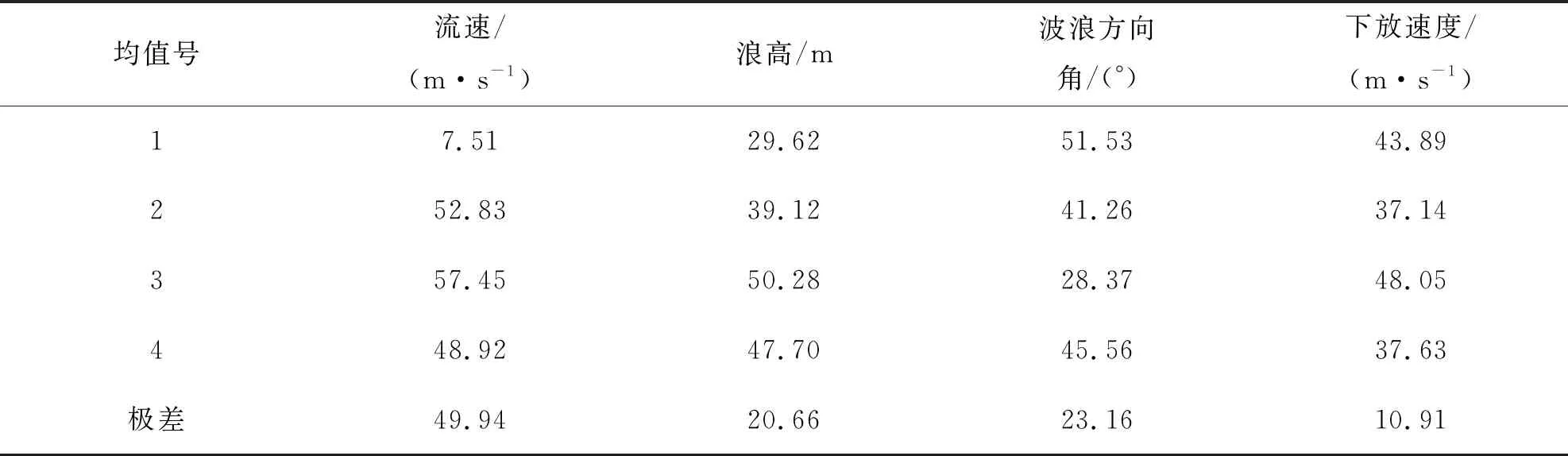

水下采油树最大纵向位移的影响因素强弱的极差分析结果如表11所示,可以看出,影响水下采油树最大纵向位移的因素强弱排序为:流速>波浪方向角>浪高>下放速度。

表11 水下采油树最大纵向位移极差分析数据

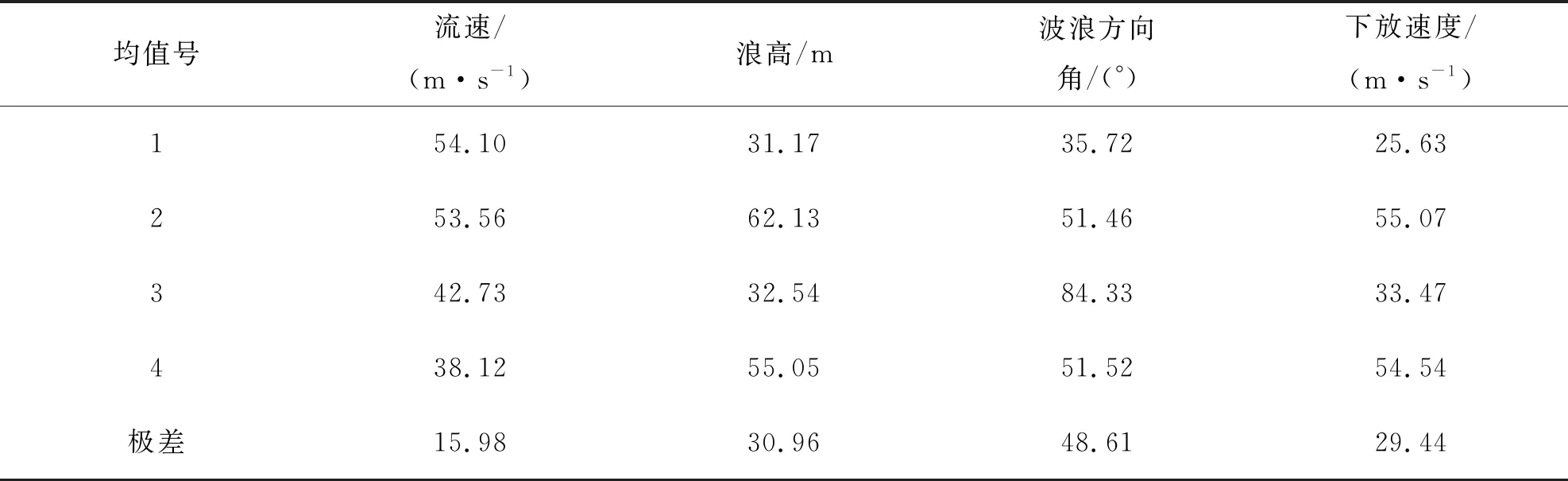

水下采油树最大倾斜角度影响因素强弱的极差分析结果如表12所示。可以看出,影响水下采油树最大倾斜角的因素的强弱排序为:波浪方向角>浪高>下放速度>流速。

表12 水下采油树最大倾斜角度极差分析数据

由正交试验分析的结果可知,影响钢丝绳最大有效张力、水下采油树最大纵向位移以及安装姿态主要参数是波浪方向角、流速和浪高。

3.5 钢丝绳下放作业窗口的建立

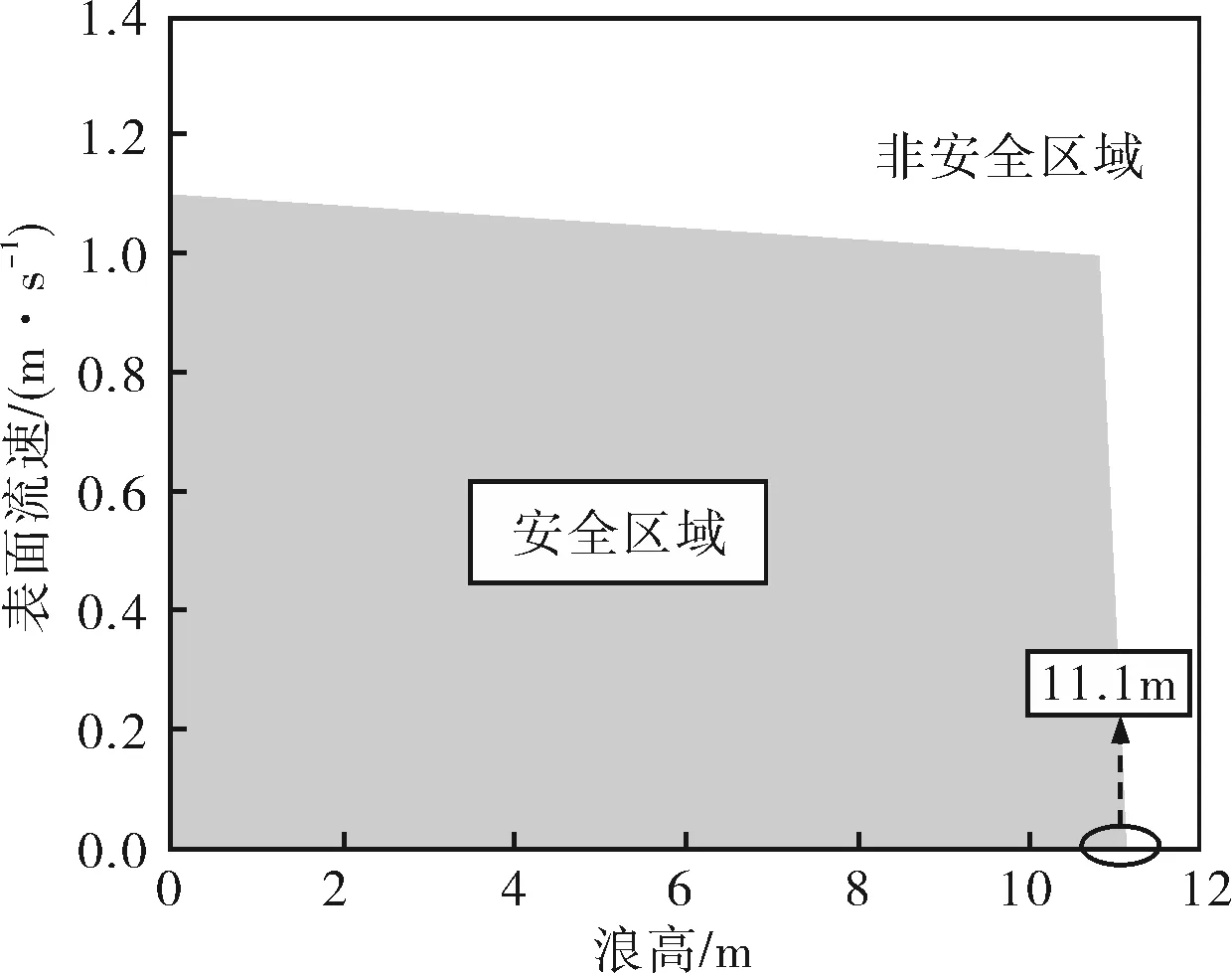

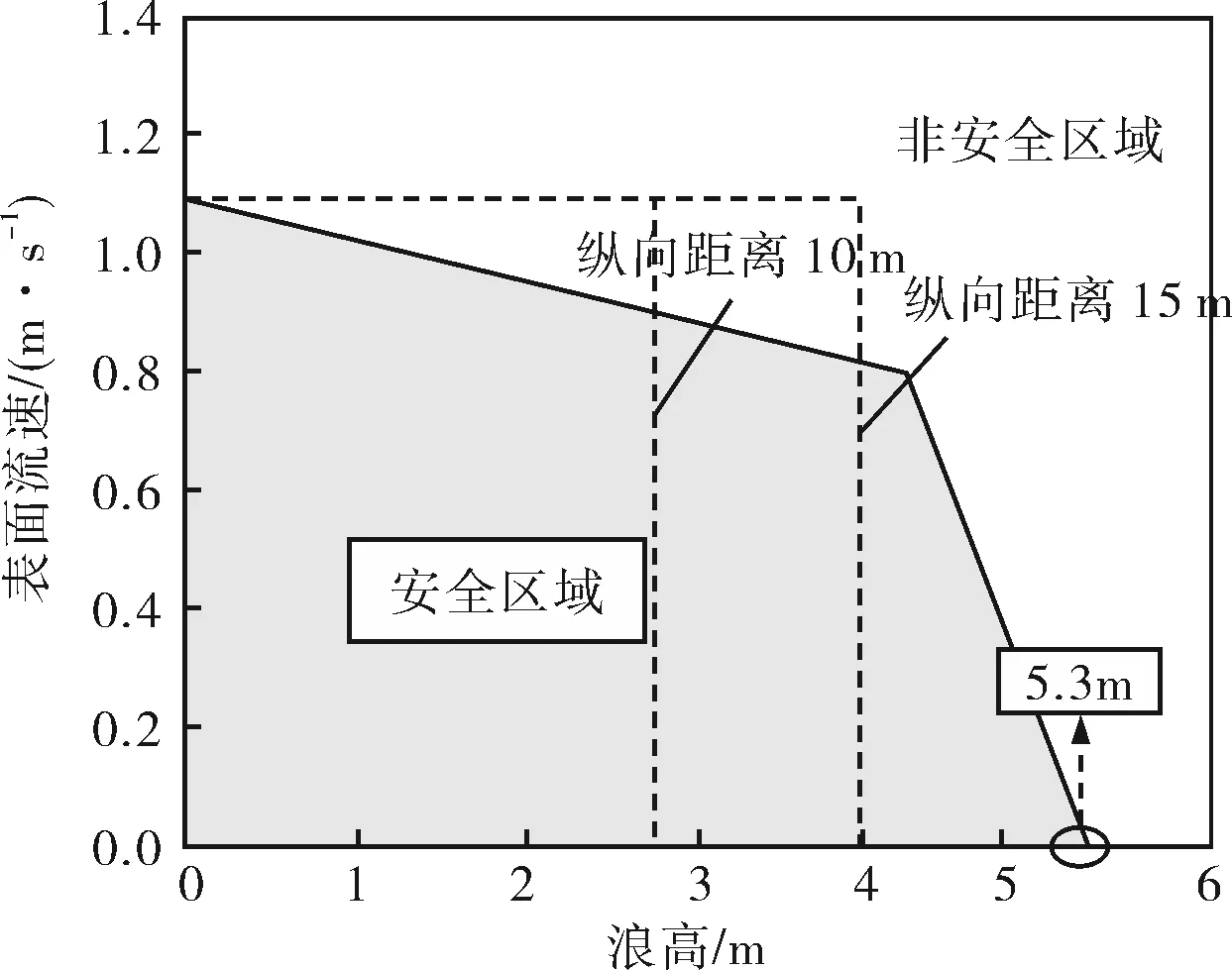

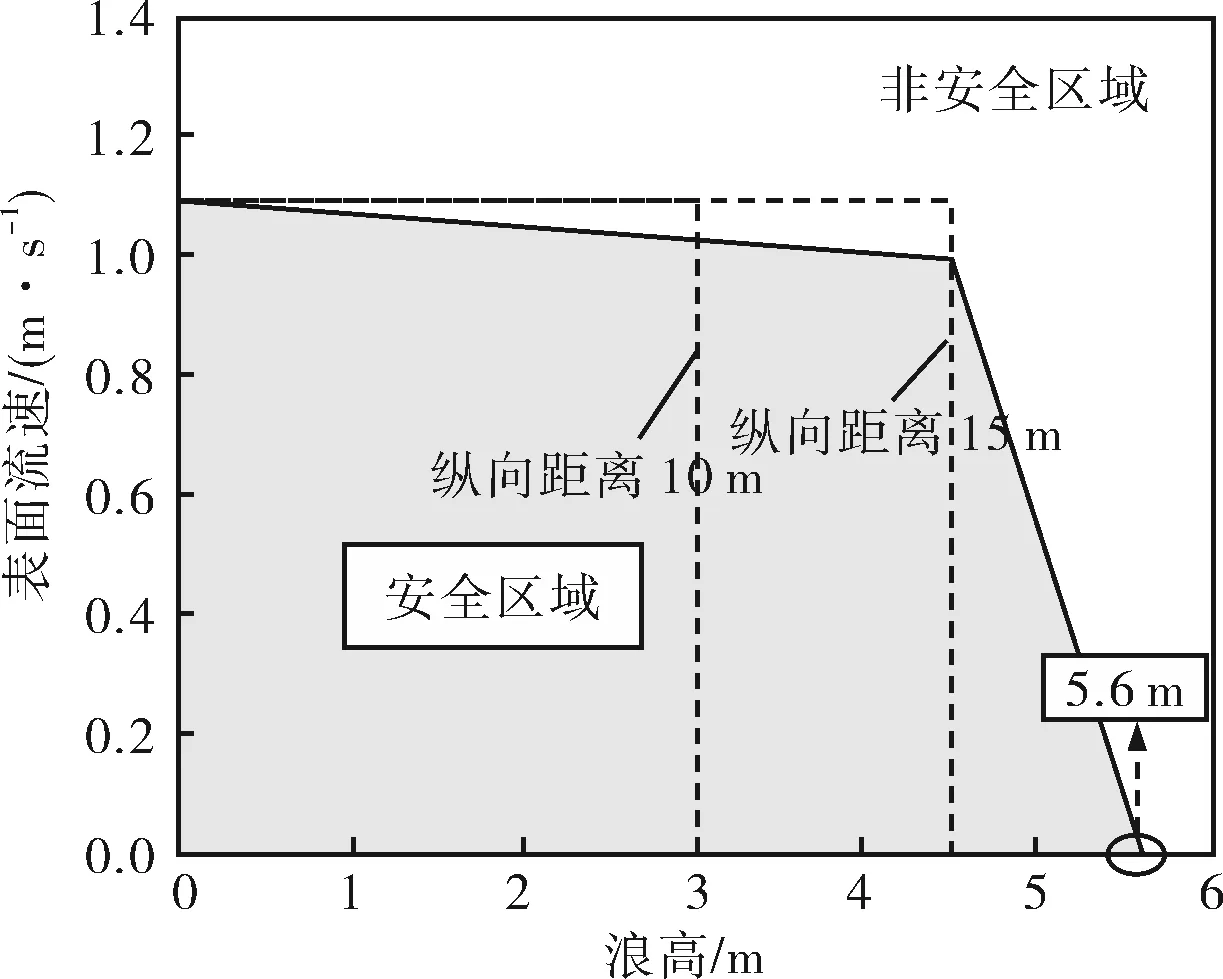

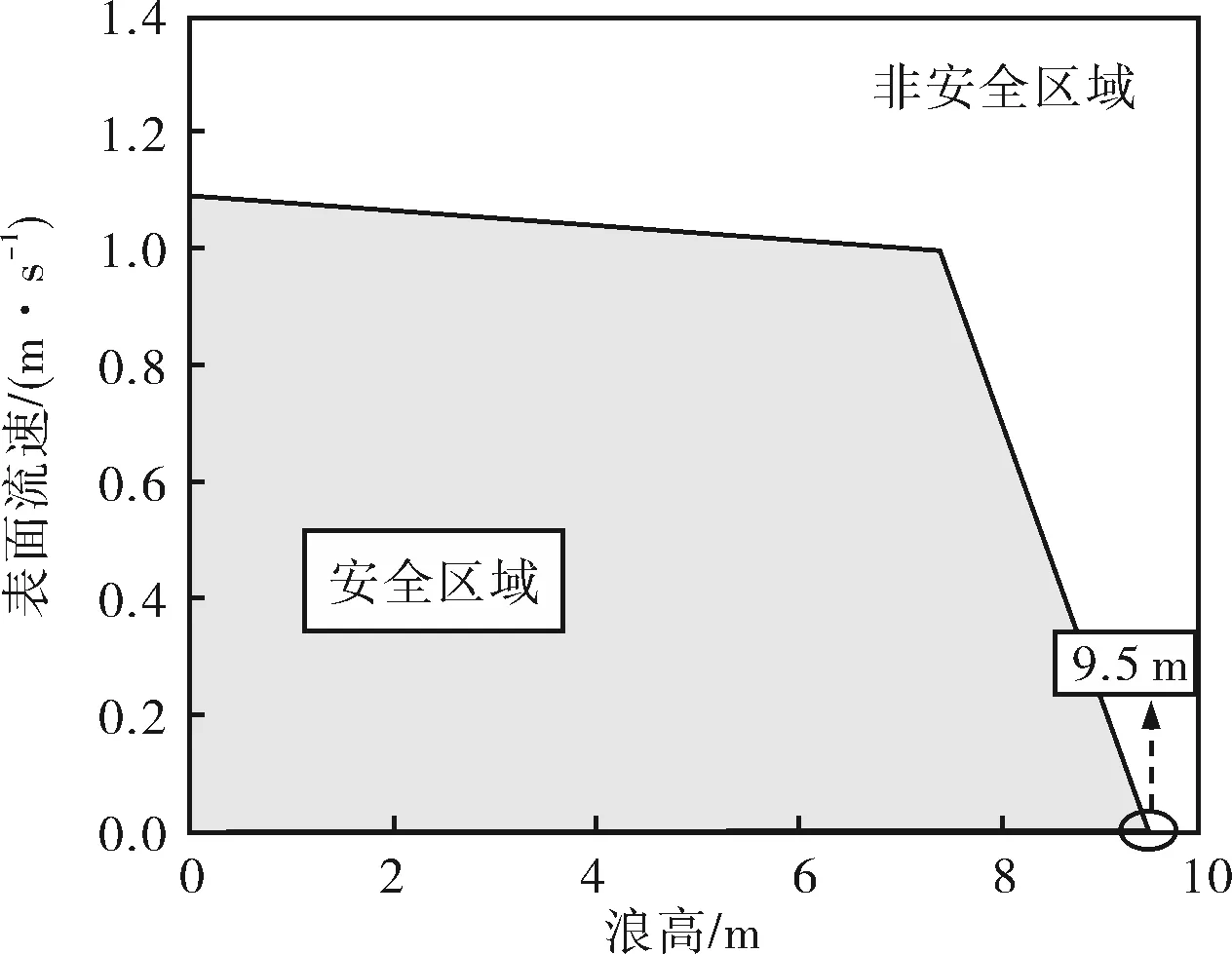

通过变换第3.4节得到的主要影响参数数值,得到不同海况条件组合下的水下采油树钢丝绳下放仿真分析结果。将结果与第3.1节确定的水下采油树下放作业窗口计算准则进行对比,得到了波浪方向角0、45、90、135和180°的下放作业窗口,如图6~10所示,安全区域表示可下放采油树的海况条件范围。总结不同波浪方向的下放作业窗数据如表13所示。

图6 波浪方向角0°时钢丝绳下放作业窗口

图7 波浪方向角45°时钢丝绳下放作业窗口

图8 波浪方向角90°时钢丝绳下放作业窗口

图9 波浪方向角135°时钢丝绳下放作业窗口

图10 波浪方向角180°时钢丝绳下放作业窗口

表13 下放作业窗口中不同波浪方向角对应的数据

由图6~10和表13可以得到:不同波浪方向角下放作业窗口的最大流速基本相同,大约都为1.09 m/s,最大浪高有所不同。当波浪方向角为0°时,下放作业窗口的最大浪高为11.1 m,此时下放作业窗口中的安全区域面积最大;当波浪方向角为45°时,下放作业窗口的最大浪高为5.3 m;当波浪方向角为90°时,下放作业窗口的最大浪高为5.6 m;当波浪方向角为135°时,下放作业窗口的最大浪高为5.06 m,此时下放作业窗口中的安全区域面积最小;当波浪方向角为180°时,下放作业窗口的最大浪高为9.5m。当波浪方向角为0°或者180°时,水下采油树的最大纵向距离影响很小,而当波浪方向角为45、90和135°,水下采油树的纵向距离为10 m时的浪高分别为2.78 、3.05和2.4 m,水下采油树的纵向距离为15 m时的浪高分别为3.97、4.45 和3.99 m。当波浪方向角为0°或者180°时,对水下采油树的最大纵向距离影响很小,OrcaFlex仿真得到的采油树的纵向位移为0,造成窗口偏大,但结果过于理想,不适用于工程实际应用。且由于实际下放时,海况方向并不可控。

通过对波浪方向角为0、45、90、135和180°的下放作业窗口进行安全区域的交集组合成,满足不同波浪方向角下的水下采油树钢丝绳法安装作业窗口,如图11所示。当浪高在[5.06 m,0 m],流速为[0 m/s,1.09 m/s]的封闭区域(安全作业区域)内,适用于东方1-1气田73 m水深水下采油树下放安装作业。

图11 水下采油树钢丝绳法下放作业窗口

4 结论

1) 本文针对东方1-1气田水下采油树钢丝绳法安装项目,确定了采油树下放作业窗口分析方法,建立了水下采油树钢丝绳下放作业OrcaFlex模型,确立了采油树下放窗口极限边界条件,并应用正交分析法判断了采油树下放的敏感性因素强弱,最后得到了水下采油树钢丝绳下放作业窗口。

2) 通过OrcaFlex软件仿真正交试验分析,进行OrcaFlex软件模拟仿真分析,定量得出影响钢丝绳最大有效张力、水下采油树最大纵向位移以及安装姿态主要参数是波浪方向角、流速和浪高。

3) 不同波浪方向角下放作业窗口的最大流速基本相同,大约都为1.09 m/s。当波浪方向角为0°时,下放作业窗口的最大浪高为11.1 m;当波浪方向角为45°时,下放作业窗口的最大浪高为5.3m;当波浪方向角为90°时,下放作业窗口的最大浪高为5.6 m;当波浪方向角为135°时,下放作业窗口的最大浪高为5.06 m;当波浪方向角为180°时,下放作业窗口的最大浪高为9.5 m。

4) 将不同波浪方向下的窗口计算结果取交集得出,当浪高在[5.06 m,0 m],流速为[0 m/s,1.09 m/s]的封闭区域(安全作业区域)内,适合于东方1-1气田73 m水深水下采油树下放安装作业。