基于加速度监测数据的钻井隔水管疲劳损伤评估

2022-02-11王金龙

王金龙

(中海油研究总院有限责任公司 钻采研究院,北京 100028)

石油和天然气行业潜在的生产区域正在向全球沿海和公海延伸[1-8]。但是,海洋中频繁发生的飓风和台风会对海上设施造成严重的冲击,促使许多作业人员和钻井承包商进行前期分析研究,并在现场安装钻井隔水管监测系统,以支持钻井隔水管作业、悬挂或悬挂航行作业,并确认达到其要求的完整性。盛磊祥[9]采用Flexcom软件建立了钻井平台-隔水管-水下井口系统的动态耦合模型,分析了平台动态漂移轨迹与漂移情况下的隔水管-井口系统载荷状态。甘武祥[10]利用有限元软件建立隔水管系统模型,分析了隔水管弯矩分布以及随波流参数、平台运动的变化特征。刘秀全[11]以我国南海某深水气井为例,利用随机波浪参数进行基于频域法的隔水管波激疲劳寿命计算,并与时域计算结果进行比较,二者吻合良好。这些研究成果仅能应用于隔水管钻井设计中。

对隔水管进行实时监测,有助于在现场极端或异常事件期间做出决策,防止因延误而付出高昂代价。李清培[12]对比分析了疲劳监测方法在钻井隔水管上的应用,通过加速度运动监测可以间接获得隔水管疲劳状态。钻井隔水管系统的加速度监测是监测系统的重要监测参数之一。与钻井隔水管有限元法或其它分析方法相比,监测数据能更准确和直接地反映隔水管的强度。在隔水管钻井作业中,隔水管上安装了一些加速度传感器,但是,由于传感器预先安装操作时间和传感器数量等限制,无法监测和捕获整根隔水管响应。如何根据有限测点的监测位置处的加速度监测数据,预测隔水管系统另一目标位置的疲劳响应,是钻井隔水管系统面临的监测技术难题之一。

1 隔水管加速度监测及疲劳损伤评估方法研究现状

很多专家学者对钻井隔水管监测加速度数据评价技术进行了研究,提出了几种评价方法。其中的模态匹配法侧重于涡激振动(VIV)引起的隔水管响应[13-18]。该方法基于振型重构,计算隔水管响应,使模态振幅和频率匹配不同位置的实测隔水管响应。但隔水管钻井期间,波致振动和VIV在大多数情况下是同时存在的。模态匹配方法对VIV具有很强的适应性,但如果隔水管的响应主要由波浪引起时,隔水管的动力响应和疲劳响应被低估。另一个种方法是解析法,可以计算监测位置处的疲劳寿命,但无法计算别的目标位置处的疲劳响应,使用上有一定的限制。

在非线性动态钻井隔水管分析中,可利用频域传递函数方法计算隔水管疲劳损伤及寿命[19],并且可以计算不同于隔水管监测位置处的另一目标位置处的疲劳寿命。本文介绍了一种基于传递函数原理,利用监测加速度数据计算钻井隔水管疲劳寿命的方法,并给出了详细的计算流程和过程。以南海某深水井钻井监测数据为例,本文研究了布置隔水管3个不同位置处的336 h的监测数据,得到钻井期间的隔水管9处目标位置的隔水管疲劳寿命。本文介绍的疲劳寿命计算方法和实际监测案例分析研究对钻井隔水管监测技术研究具有重要的参考意义。

2 疲劳寿命计算方法

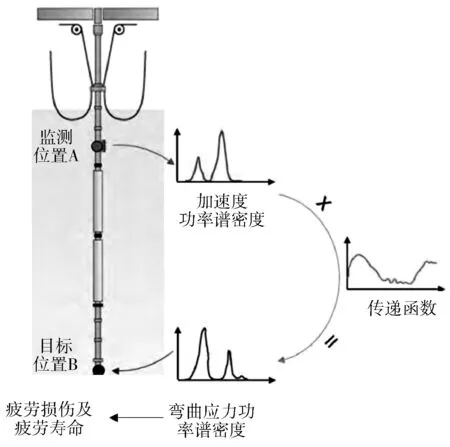

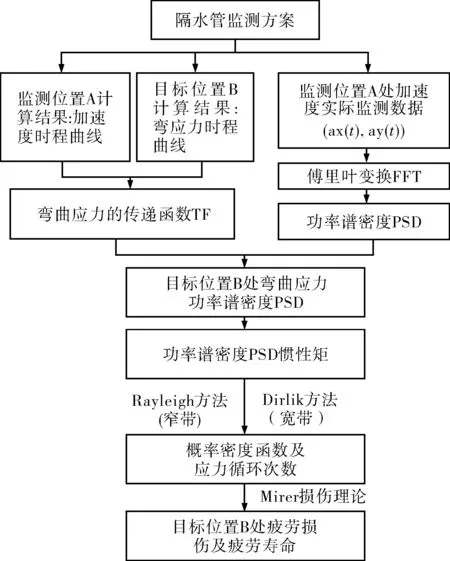

如前所述,钻井隔水管疲劳寿命计算方法的关键难点在于如何利用监测点的加速度测量数据预测另一目标位置的动态响应,并进行疲劳寿命计算。响应预测的关键解决方案是传递函数法理论和功率谱密度(Power spectral density,PSD)数据的后处理。基于传递函数法的疲劳寿命计算方法的原理如图1所示,流程如图2所示。

2.1 确定监测位置和目标位置

根据监测方案及模态计算结果,确定钻井隔水管加速度传感器的监测位置A和响应预测的目标位置B。加速度传感器安装在监测位置A,目标位置B的弯曲应力是关注的目标参数。在隔水管正常连接状态的钻井过程中,隔水管的疲劳寿命主要由变化的弯矩或弯曲应力引起,因此目标位置的弯曲应力循环的计算至关重要。

图1 疲劳损伤评估方法原理

图2 基于传递函数的疲劳损伤评估方法流程

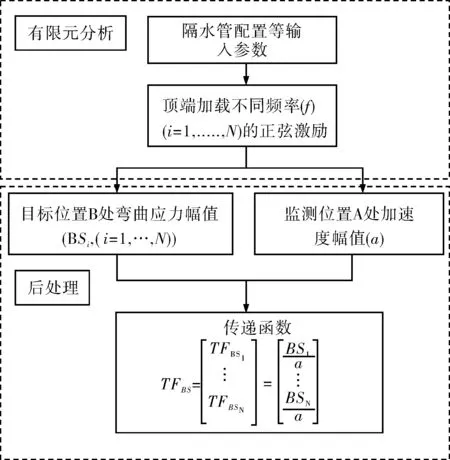

2.2 生成传递函数

根据有限元时域分析结果,建立目标位置B处弯曲应力与监测位置A处加速度之间的传递函数。传递函数生成原理和流程图如3~4所示。传递函数的生成过程如下:

1) 计算隔水管系统的前1~N阶(N一般为30阶)的自振频率。一般可利用商业有限元软件(Flexcom或OrcaFlex)进行计算。

2) 对隔水管系统顶端位置处施加含1~N阶自振频率振动信号的加速度正弦激励,各阶加速度正弦激励的幅值可为同一大小值。

3) 对隔水管系统进行有限元计算,提取稳定状态后监测位置A处的加速度时程数据和目标位置B处的弯曲应力时程数据,进行傅里叶变换的频域处理后,得到不同自振频率下的目标位置B处的弯曲应力幅值。

图3 传递函数生成原理

图4 传递函数生成方法流程图

4) 将得到的不同自振频率下的目标位置B处的弯曲应力幅值依次与同等频率下的监测位置A的加速度正弦激励幅值进行相除,得到隔水管系统在不同自振频率下的目标位置B的弯曲应力和监测位置A的加速度之间的传递函数。

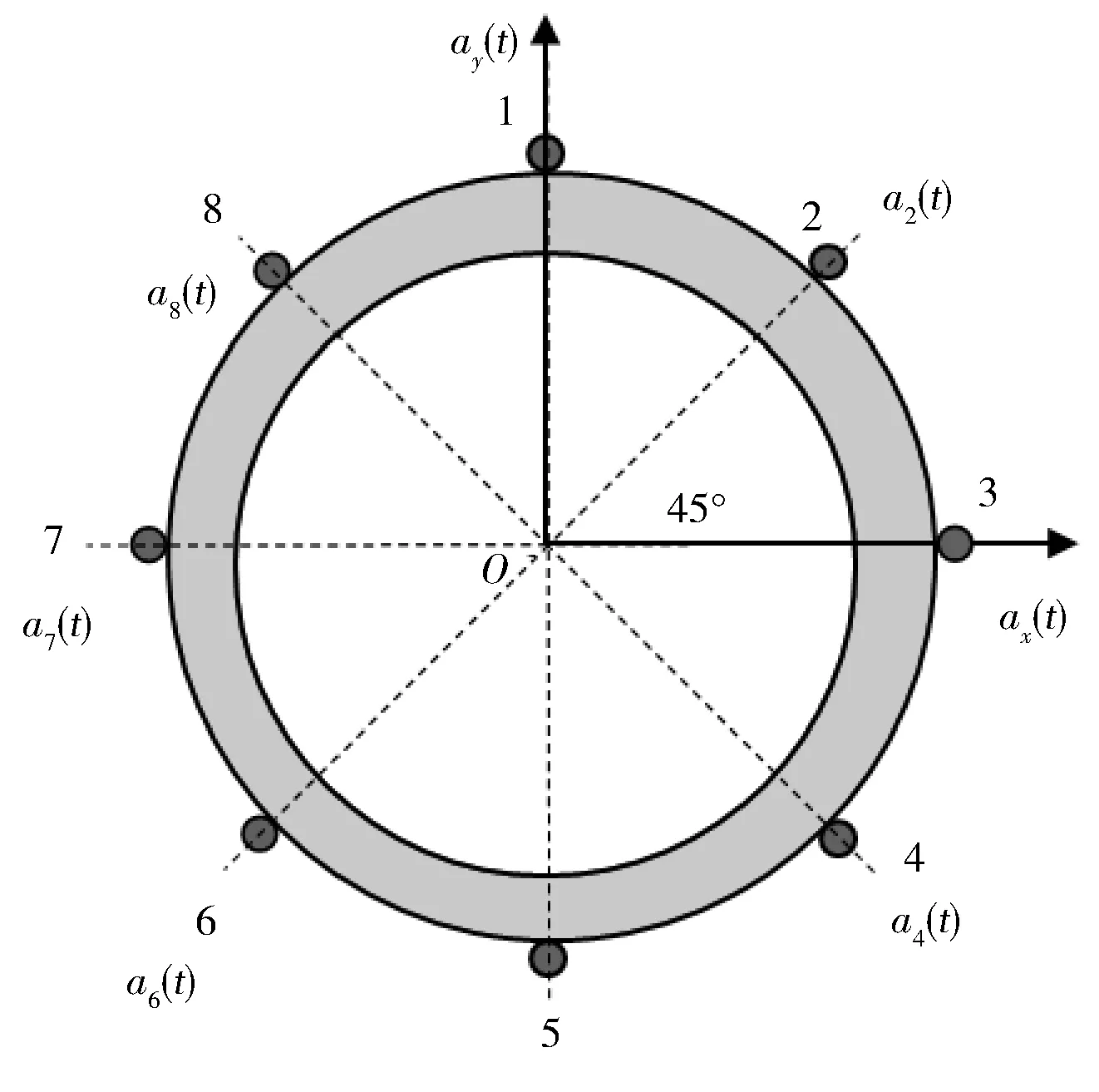

2.3 监测位置A处加速度功率谱密度(PSD)计算

功率谱密度函数从本质上是表征信号在频域内的能量分布函数,在各频段下振动的能量及幅值大小可用来进行疲劳寿命计算。利用1个监测周期内的监测位置A的实际加速度数据,计算监测位置A处的加速度的功率谱密度(PSD)(如图1所示)。考虑到水平面上有2个自由度,可将均匀分布在隔水管圆周上的8个方向的加速度分量分别进行计算,

如图5所示。在频域内分别计算得到隔水管A处圆周上j方向(j=1~8)的加速度aj的PSD为

图5 管壁8个方向加速度示意

(1)

式中:GAj是隔水管A处圆周上j方向(j=1~8)的功率谱密度;T是监测周期的时长;f是监测频率。

2.4 目标位置B处弯矩功率谱密度(PSD)计算

监测位置A处实际监测的加速度功率谱密度与传递函数相乘,计算得到目标位置B处的弯曲应力功率谱密度,如图1所示。考虑到8个不同方向,每个方向上的弯曲应力的PSD为:

GBj=GAj·TF

(2)

式中:TF是传递函数。

2.5 功率谱密度惯性矩计算

功率谱密度惯性矩用于计算估计疲劳损伤所需的所有信息,可用来计算时域内应力时间历程的峰值次数和穿零次数及其不规则因子。隔水管A处圆周上j方向(j=1~8)的功率谱密度函数的n阶惯性矩Mnj为:

(3)

离散化后惯性矩计算公式为:

(4)

式中:m是不同频率的总个数。

根据各阶功率谱密度惯性矩计算弯矩穿零次数E[0]和峰值次数E[P]为:

(5)

(6)

不规则因子γ为:

(7)

不规则因子γ是0到1之间的常数,对于窄带随机载荷,γ>0.7,Rayleigh方法比较合适;若对于宽带随机载荷,不规则因子γ较小,γ≤0.7,则Dirlik方法更为合适。

2.6 疲劳损伤和疲劳寿命评估

2.6.1 Rayleigh方法

窄带随机载荷疲劳寿命评估常采用Rayleigh方法,弯曲应力幅值概率密度函数为:

(8)

式中:S为应力幅值。

弯曲应力循环次数为[20]:

(9)

式中:Nj(S)是发生在T时间内应力幅值为S的循环次数。

2.6.2 Dirlik方法

宽带随机振动的疲劳寿命评估一般广泛应用Dirlik方法,效果比较理想。利用Dirlik方法求得弯曲应力幅值的概率密度函数为:

(10)

利用Dirlik方法计算的弯曲应力循环次数为[21]:

Nj(S)=E[P]TPj(S)

(11)

2.6.3 疲劳寿命估算

据Miner线性累积损伤理论,循环应力为连续变化的情况下构件的累积损伤度为:

(12)

式中:nS是应力幅值为S时的实际循环次数;NS是应力幅值为S时的破坏循环次数。

当D=1时,结构发生疲劳破坏。

根据强度理论,疲劳S-N曲线在其有限寿命范围内的曲线方程为:

SmN(S)=C

(13)

式中:C和m是由疲劳试验确定的材料常数。

因此根据本章的公式,基于传递函数法原理,采用Rayleigh或者Dirlik方法,可利用钻井隔水管监测位置A处的加速度监测数据计算目标位置B处的疲劳损伤度及疲劳寿命。

3 监测实例

3.1 隔水管配置

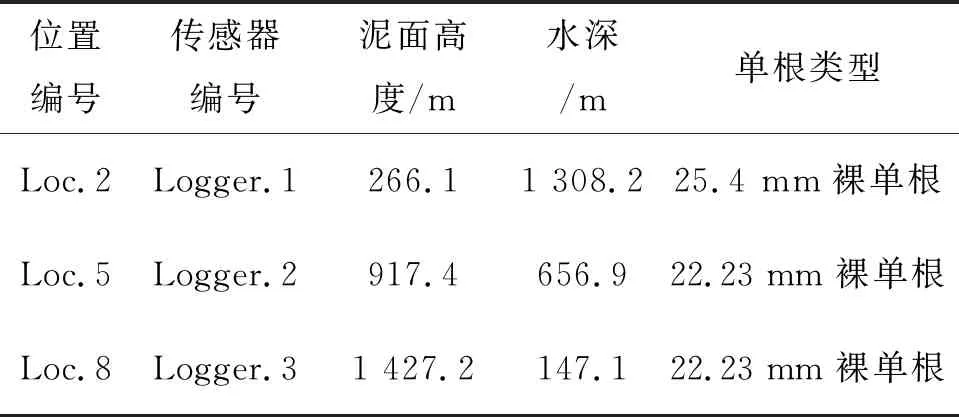

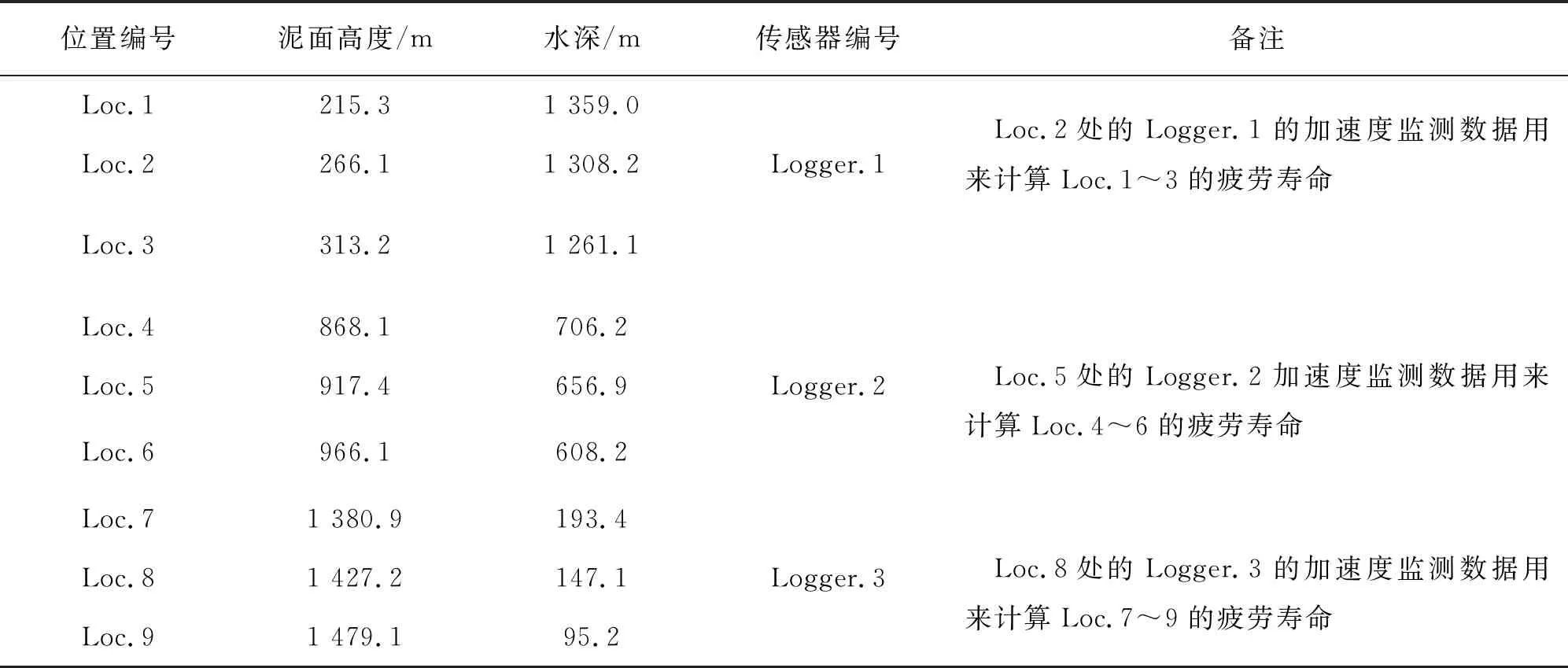

选取南海某深水井的钻井隔水管监测实例进行动态响应预测。隔水管下放前在3根钻井隔水管裸单根上预先各安装了1个加速度传感器,传感器如图6所示。钻井隔水管连接后的配置以及加速度传感器位置如图7所示,传感器的具体位置如表1。3个传感器监测参数设置为采样频率5 Hz,每1 h记录102.4 s数据,每次有效数据512行。

表1 加速度传感器安装位置

a 隔水管上传感器安装实物

b 传感器实物

3.2 目标位置

选择3个传感器监测位置以及其相邻约>50 m的6处位置,共9个目标位置作为整根钻井隔水管的疲劳寿命评估的目标位置,具体的目标位置参数如表2所示。利用监测位置Loc.2处的加速度传感器Logger.1的监测数据,按照前文中提出的基于传递函数法的疲劳寿命计算方法,对目标位置Loc.1~3号的疲劳寿命进行分析。其他Loc.4~6,Loc.7~9位置根据相邻的传感器数据Logger.2和Logger.3的数据进行类似的分析计算。

表2 目标位置

图7 钻井隔水管配置及传感器位置

3.3 结果

本次钻井实例采集了14 d(336 h)的监测数据,即记录了336个监测事件。基于第2节提出的疲劳寿命计算方法,利用这336 h的加速度监测数据,采用传递函数法和Rayleigh方法(隔水管系统响应为宽带过程),计算每个监测事件中的疲劳损伤度。将该监测事件计算得到的疲劳损伤度作为该1 h内的平均等效疲劳损伤度,对14 d(336 h)的疲劳损伤进行累积,得到该口井的钻井隔水管在钻井期间的总疲劳损伤和疲劳寿命。

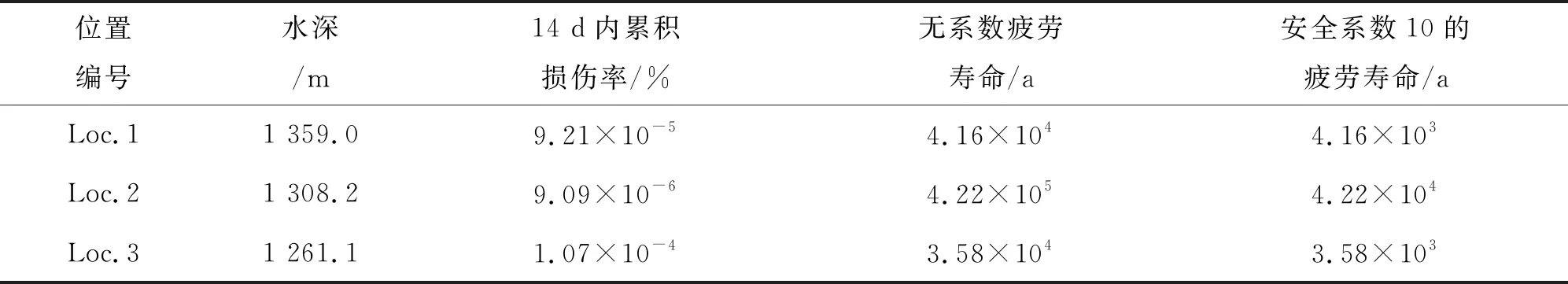

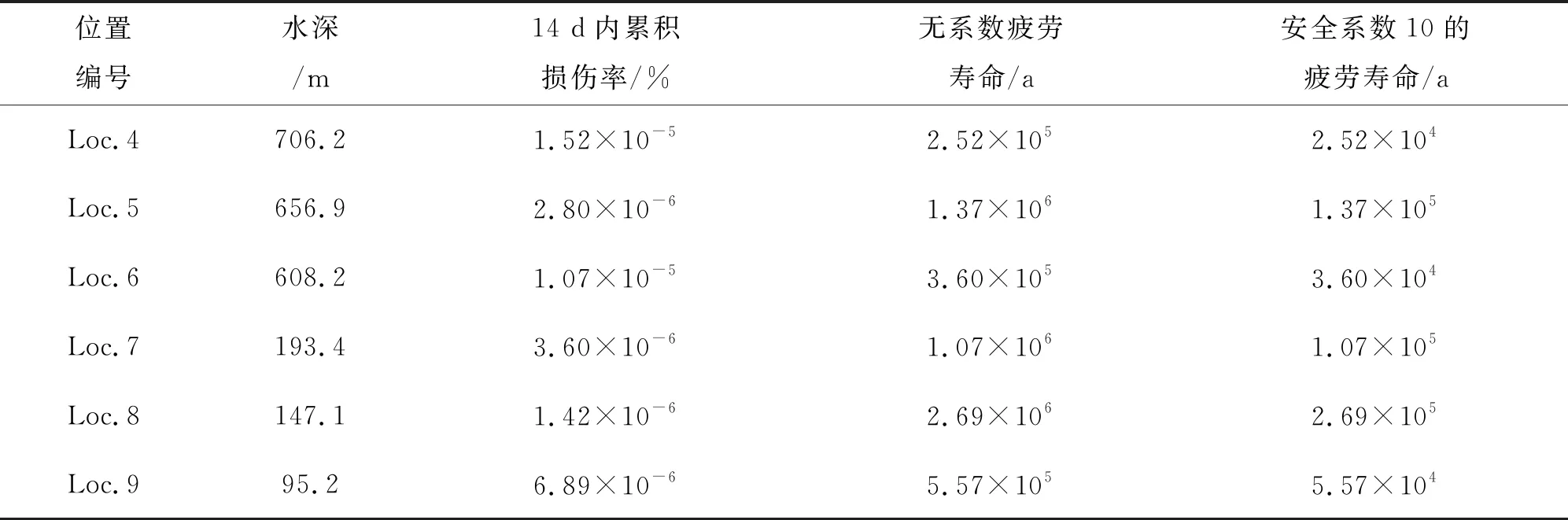

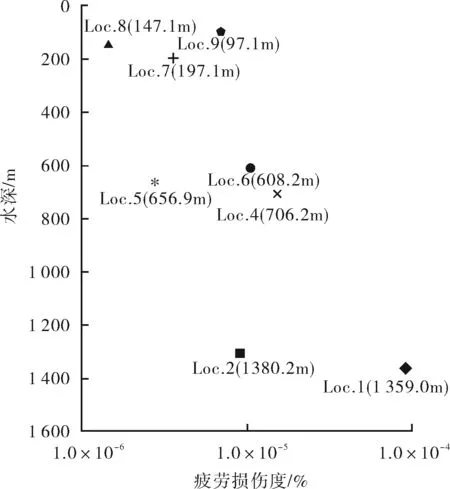

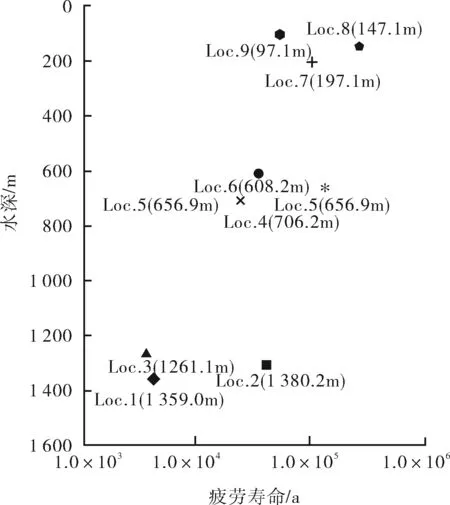

钻井隔水管14 d内的累积疲劳损伤如图8所示。9个目标位置处的隔水管总疲劳损伤和疲劳寿命总结在表3中,具体如图9~10所示。从整体看,14 d内的钻井隔水管9处目标位置的疲劳损伤均非常小。目标位置Loc.3处的14 d内的累积疲劳损伤度相对最大,但仍有1.07×10-6,无系数疲劳寿命为3.58×104a,取安全系数10,则隔水管系统疲劳寿命为3.58×103a。

表3 钻井隔水管14 d(336 h)内累积疲劳损伤度及疲劳寿命

续表3

图8 钻井隔水管14 d内的累积疲劳损伤度变化

图9 钻井隔水管14 d累积疲劳损伤度

图10 钻井隔水管疲劳寿命

4 结语

介绍了利用加速度监测数据评估钻井隔水管疲劳寿命的计算方法,并详细介绍了计算流程。以南海某深水井的钻井监测为例,利用336 h的加速度监测数据,分析了钻井隔水管疲劳损伤及疲劳寿命。本文所介绍的疲劳寿命计算方法和监测实例结果可作为深水钻井隔水管监测工程设计分析的重要依据。