堆叠角钢自动化吊装转移装置设计

2022-02-10李漫天李子毅

李漫天,李子毅

(广西大学 机械工程学院,广西 南宁 530004)

0 引言

输电线路是电力运输的主要组成部分,线路大部分采用铁塔结构进行架设,铁塔塔架构成由不同规格的角钢通过焊接或螺纹连接的结构连接方式搭配而成[1]。目前,塔架生产厂商均建造有角钢加工线,角钢的截断、钻孔、下料均可以自动完成。但是,在上料过程中,由于角钢有6 耀12 m 的长度、较重的重量和特殊的物料堆叠存放方式,较难自动完成。目前国内外缺乏自动化送料系统,需要人工对角钢进行姿态的调整和固定[2]。通常情况需要2~3 名工作人员一起徒手上料,将角钢放置于上料台上,为接下来的加工线操作做准备。这种人工上料环节存在生产效率低、工人劳动强度大和生产安全存在较大隐患等问题,极需要进行自动化改造,以适应生产效率的提高和生产安全要求[3]。为此,依托的自动化机构设计技术,基于现有的实际生产流程,设计堆叠角钢自动化吊装转移装置。

1 吊装转移系统工作流程及结构方案

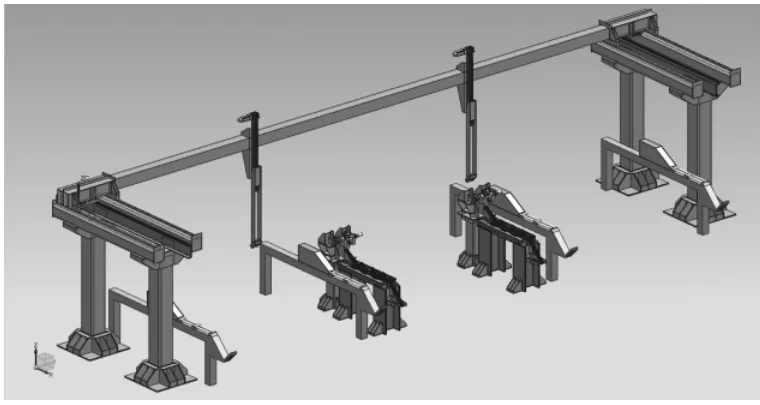

采用桁架角钢吊装系统替代人工上料。桁架角钢吊装系统如图1 所示,机械部分由基于桁架结构的二自由度直角坐标机器人、角钢位姿翻转机构、流水机构三部分组成。直角坐标机器人的垂直轴(Z轴)平动机构和流水机构使用步进电机作为动力源;角钢位姿翻转机构使用直流电机作为动力源;直角坐标机器人的水平轴(X轴)平动使用三相异步交流电机作为动力源。

图1 吊装系统结构

1.1 工作流程

桁架角钢吊装系统工作流程如下:

开机后,系统默认回初始零位,然后到达角钢存料区设置头尾位置的头位,Z轴动作机构到达预设的角钢吸附面,吸附吊起,识别角钢的位置姿态。

识别完成后,机器人X轴动作,往流水机构位行进。识别角钢姿态为“V 型”,将角钢直接放入流水机构的角钢入位位置;识别角钢姿态为“倒V 型”,将角钢放入与流水机构相配合的翻转机构,翻转机构将角钢翻转成“V 型”,放入流水机构的角钢入位位置。检测到置架料槽位置的角钢被截断机的入料机器连杆臂抬入料槽,流水机构行进一个预存角钢分隔区间的位置长度,将离置架料槽最近的角钢送入置架料槽内。置架料槽识别到角钢放置后,机器人回零位,再次进行如上操作。角钢存料区识别到区内无角钢后,机器人将会返回零位,停止工作,等待角钢的放置。角钢存料区存料完成后,工作人员按下存料完成按钮,角钢将会自动继续工作,执行上述操作。

本桁架角钢吊装系统的运动控制基于松下PF0型号的PLC 控制系统,结合传感器的使用,对强电部分的开关进行控制,以达到控制系统动作运行的目的。

1.2 吊装转移系统方案

角钢的吊装转移中的使用了钩爪抓取机构为主、电磁吸附辅助抓取的工件吊装方式,并在置架料槽后部设置了旋转臂将角钢进行翻转进行位姿的调整并直接送入置架料槽,机构翻转圆弧路径变成在X-Z平面往Y轴正方向看为从位翻转至位的翻转角度区间,并且设立了一个带有转动阻尼的辅助链轮-双侧双孔弯板链条平动滑落机构,可使角钢翻转后稳定滑落至置架料槽。此外,还设立了基于步进电机进行动作控制的链轮-双侧双孔弯板链条机构的流水机构位于翻转机构和滑落机构之间,使得工作流程周期内机器人的X轴平动路程减小,也使得整个桁架角钢吊装系统有一定的工件入料预存储能力,有效提高整个桁架角钢吊装转移系统的运行效率。

1.3 吊装系统结构方案

桁架角钢吊装系统机构分布如图2 所示。

图2 桁架角钢吊装系统机构分布

1.3.1 直角坐标动作组-X轴设计

直角坐标机器人的X轴运动机构的设计,基于角钢的长度进行设计。桁架使用了由200 m 伊200 m、长14 m 的封闭管型焊接内包H 型钢单梁作为直角坐标机器人Z轴运动机构的承载体。工字梁的承载分别由梁两端各两个滑轮载具进行承载,每侧的两个滑轮载具空挡各设置一个齿轮齿条机构负责X轴的运动。每侧的两个滑轮通过钢板焊接的结构体进行限位,且结构体为齿轮齿条的运动预设电机安装座。

1.3.2 直角坐标动作组Z轴设计

直角坐标机器人Z轴的动作由两个相同的动作单元组成,动作单元为垂直安装的链轮滑台,如图3所示。滑台由步进电机、联轴器、主从动链轮组、主从动链轮轴组及相关轴承、主动链轮开放箱体、从动链轮开放箱体、滑台结构型材(由角钢、槽钢以及钢板构成)、滑轨组、吊装功能模块(固定于链条和滑块上的平台、平台上的延伸结构体和位于延伸结构体末端的执行端结构体)所组成。电机正转,带动链轮链条运动,从而带动吊装功能模块跟随链条运动方向平动。下探到指定位置后,电机反转,吊起角钢,回到设定初始位置,一个工作周期完成。

图3 Z 轴机构

1.3.3 翻转机构设计

吊装转移系统内翻转机构的布置为相同的两个机构单元进行布置。翻转机构单元转动部分主要由两台直流减速电机、角钢支承结构体组(两个)及电磁吸附模块、翻转盲轴组(两个)、保险机构组(本体支承结构体、弹簧、平面动态适应功能结构体组及相关螺旋紧定杆)及其附属通轴、保险机构附属电动推杆组及推杆通轴(两个)、集电环以及动作限位阻尼杆组成。翻转机构固定支承部分由立梁底座、腰座、悬臂延伸滑动轴承座组成。初始状态下保险机构处于打开状态,角钢运载转移与角钢支承结构体接触后,保险机构闭合,平面动态适应功能结构体摩擦面与角钢表面贴合,角钢向下翻转。滑动至指定位置,动作限位阻尼杆和机构传感器作用下,停止翻转,保险机构打开,电磁吸附单元撤销磁力吸附,角钢下落至流水机构。角钢卸载完毕,翻转机构回转,在动作限位阻尼杆和机构传感器作用下,停止回转,一个工作周期完成。

1.3.4 流水机构设计

吊装转移系统内流水机构的布置为两相同机构单元与翻转机构单元配合布置。流水机构单元主要由流水机构角钢承载结构体及其滑面、一台减速步进电机及其相关链轮传动组、流水机构暂存单元动载链组及附属轴承及轴承座、翻转机构-流水机构同位链轮减速机构(滑动阻尼轴承、链轮组封闭传动组、下部链轮附属轴承开放支承座)、流水机构-角钢置架料槽同位链轮减速机构(滑动阻尼轴承、链轮组封闭传动组、上部链轮附属轴承开放支承座)组成。在角钢接触到流水机构滑落至水平位时,控制系统控制机构动作将角钢推进暂存单元位,角钢暂存于流水机构;此时,流水机构暂存满位的情况下,机构动作时将离流水机构-角钢置架料槽位置最近的角钢推出流水机构暂存单元位,流水机构的一个工作周期完成。

2 PLC 系统设计

2.1 PLC 程序流程

根据工作流程,得到PLC 程序的工作流程,如图4 所示。

图4 PLC 系统流程

2.2 系统的控制接线

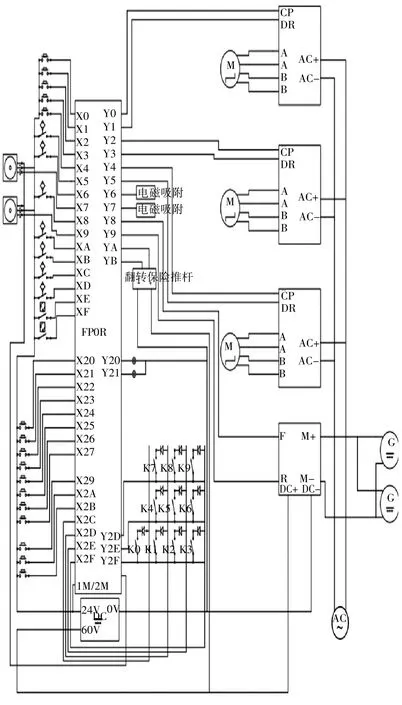

PLC 系统的接线图如图5 所示。

图5 系统控制接线

2.3 PLC 编程

自动模式工作的开始,首先要进行一个关于吊装转移流程的判定。即判定流水机构角钢存料区是否满足暂存的空间以使角钢在吊装转移之后能够暂存。在判定时,需要了解到角钢置架料槽内是否存在角钢。在存料区空间全满而置架料槽内不存在角钢时,存料区的暂存单元将会行进一个单元长度以使存料区头部暂存单元内的角钢入置架料槽中,以在存料区尾部余出一个单元以暂存吊装转移过程中的角钢。当置架料槽内存在角钢时,将会直接判定存料区的末端是否余有单元能够为吊装转移中的角钢提供暂存。当存料区和置架料槽空间全满时,自动模式将会进入预定的休眠阶段等待空间的空余。

在吊起角钢后,将会进行X轴的动作将角钢送入指定位置。针对吊起的角钢的不同位姿,设置不同的程序进行分别动作控制。这里主要针对正“V”位姿时的控制进行说明。

如图6 所示,在正“V”型角钢位姿下,X8 端子得电,MC 主控继电器不得电,范围内程序进行。其他相关控制端子得电后,对应常开触点闭合,X 轴动作至流水机构末端工位,X 轴动作完成。X13 流水机构-X轴指定到位识别输入端子得电,R10 复位,R11 置位激活Z 轴运动。Z 轴动作模块进入梯形控制模式,设置相关脉冲数,角钢即被送入流水机构。在Z 轴将角钢送至指定位置时,Y6 复位,电磁吸附关闭,角钢落入流水机构指定位置,Z 轴回零,流程结束。

图6 正位角钢吊装转移程序

3 结语

设计角铁的自动上料过程,转化为自动化的吊装转移准备工作,解决了人工工作的高强度、低效率特性,保证了自动化工作的较高效率和自动化设计实施的较低成本,具有一定的生产优势。