形状记忆合金驱动可变后掠角翼梢小翼的研究

2022-02-10张超

张 超

(天津天陆嘉航科技有限公司,天津 300300)

0 引言

随着全球油气资源的日益枯竭,通过减阻技术提高飞机的气动效率进而降低燃油消耗变得越来越重要。对于大型民航飞机,在巡航状态下,诱导阻力约占总阻力的40%,在低速和大迎角飞行,诱导阻力占60%[1-2]。根据Breguet 关系,降低诱导阻力可以提高升阻比,降低燃油消耗率,从而增加飞机航程。然而当前翼梢小翼的设计主要是针对飞机巡航状态进行设计的[3],对于诱导阻力比较明显的起飞和降落状态,减阻效果不明显。

为了优化小翼在不同飞行状态下的气动性能,可变后掠角翼梢小翼的设计应运而生。该设计实现翼梢小翼在不同飞行状态下形状的变化,进而获得更好的减阻效果。空中客车公司和布里斯托尔大学联合开发了一种基于电机驱动的可变倾角的小翼。这种小翼可以在起飞期间将升阻比提高约3%[4]。西北理工大学的司亮提出了一种可变后缘舵面的小翼方案。数值模拟表明通过偏转后缘可以提高气动性能[5]。

以一架大型民用飞机为研究对象。采用计算流体动力学方法分析了小翼前缘后掠角对飞机不同飞行阶段气动性能的影响。在此基础上,提出了一种由SMA 丝驱动的可变前缘后掠角小翼方案。结合SMA的本构理论,采用力、热、应变耦合方法设计了SMA驱动机构。本研究工作可为今后小翼变形及其驱动技术的研究提供参考。

1 小翼气动性能分析

1.1 研究模型

以一架带小翼的大型民用飞机机翼为研究对象,简化的模型如图1 所示。

图1 研究模型

1.2 气动性能分析

假设在起飞状态下,迎角为13毅,自由流速度为0.4 Ma,自由流温度为300 K;在巡航状态下,迎角为4毅,自由流速度为0.8 Ma,自由流温度为250 K;在着陆状态下,迎角为8毅,自由流速度为0.4 Ma,自由流温度为300 K。假设在每个飞行状态下,小翼前缘后掠角在10毅耀60毅范围内变化,步长为5毅。因此,在每个飞行状态下有11个不同的小翼。

数值计算采用商用计算软件ANSYS 进行。数值模拟计算只考虑了机翼和小翼,忽略了机身和其他部件。使用基于密度的隐式求解器,从Spalart-Allmaras模型中选择湍流模型。在每种状态下对机翼进行数值计算。

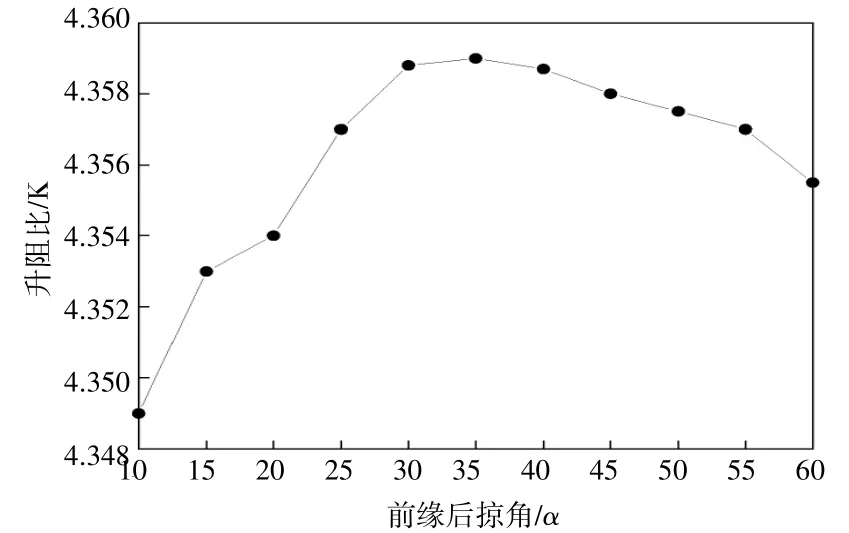

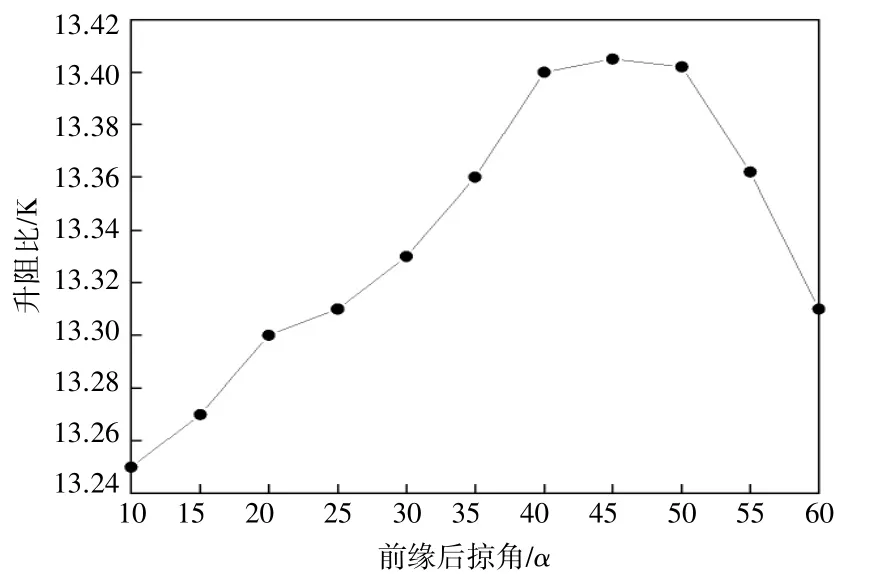

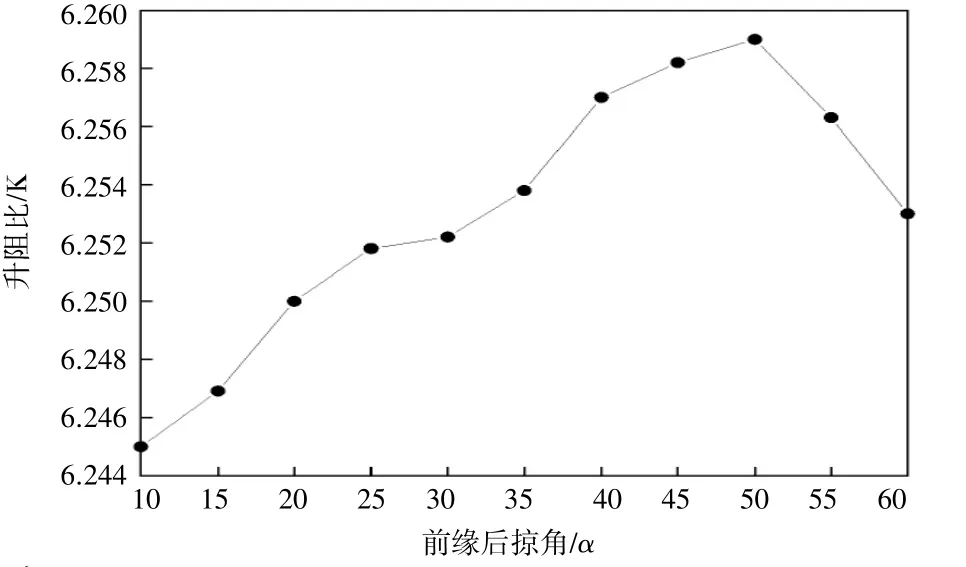

以升阻比K 为优化目标,对机翼的气动性能进行了分析。起飞和着陆状态下小翼升阻比K 和前缘后掠角琢的关系曲线如图2 和图3 所示。巡航状态下小翼升阻比和前缘后掠角琢曲线如图4 所示。

图2 升阻比与前缘后掠角的关系曲线

图3 升阻比与前缘后掠角的关系曲线

从图2 可以看出,随着小翼前缘后掠角的增加,机翼升阻比的总体趋势是在起飞和着陆飞行中先增大后减小。图3 也是如此。因为在大迎角飞行中,如起飞和着陆,压差阻力和诱导阻力是飞机阻力的主要部分,小翼可以有效地减少飞机的诱导阻力。随着前缘后掠角的增加,小翼翼尖窝和机翼翼尖窝越来越近,这会进一步降低尾承的整体强度,进而增加升阻比。从图4 可以看出,机翼的升阻比在巡航期间也会增加,然后减小。因为在初始阶段,改变小翼后掠角可以有效地减少能量损失,提高机翼的升阻比。然而,当后掠角太大时,它将导致失速并降低机翼的升阻比。

在不同的飞行条件下,升力阻力比随小翼前缘后掠角的变化大体相似。然而,不同状态下对应于最大升阻比的后掠角不一致。从图2、图3 和图4 可以看出,与起飞、巡航和着陆状态的最大升阻比相对应的最佳后掠角分别为35毅、45毅和50毅。

图4 升阻比与前缘后掠角的关系曲线

2 可变后掠角小翼驱动机构设计

2.1 SMA 驱动机构要求

变后掠角小翼驱动机构的设计重点在于如何在小翼的小空间内合理布置驱动机构。对SMA 的研究表明,SMA 材料具有独特的形状记忆效应和超弹性,可以非常有效地用作快速响应、轻量化驱动器。因此,它非常适合于可变后掠角小翼的应用。

2.2 SMA 驱动机构执行机构的选择

SMA 驱动器可以通过使用SMA 丝、SMA 带、SMA 扭矩管等形式通过温度变化激活,因此,需要根据具体情况考虑SMA 驱动器的选择。本研究提出的变后掠角小翼方案只需要在单个方向上变形,并且考虑到控制的复杂性,选择SMA 丝作为驱动器。这种驱动器具有体积小、控制简单和位移大的优点。它可以安装在小翼上,不会影响飞机的正常飞行。

2.3 SMA 驱动机构的设计

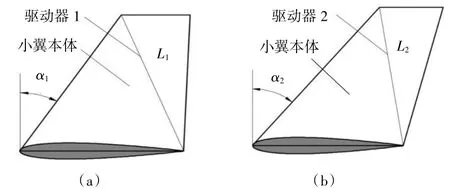

本研究可变后掠角小翼驱动机构由小翼本体和SMA 驱动器组成,简化模型如图5 所示。SMA 驱动器可在冷却至马氏体温度以下后连接至小翼内的点。当金属丝被加热到奥氏体的初始温度以上时,它们开始收缩到记忆长度。在这个过程中,会产生转换恢复力,小翼本体会变形,从而改变后掠角度。当温度低于马氏体的完成温度时,SMA 驱动器返回到原始状态,从而小翼后掠角返回到原始形状。

图5 小翼的两种几何模型

小翼的变形可分为两个阶段。在第一阶段,从起飞阶段到巡航阶段,如图5(a)所示,小翼后掠角1 从35毅增加到45毅。在此阶段,SMA 驱动器1 用于热处理和训练。最后是它的记忆长度L1训练到510 mm,然后预张紧到L1+啄1= 536 mm,并安装在驱动机构中。在第二阶段,从巡航阶段到着陆阶段,如图5(b)所示,小翼后掠角2 从45毅增加到50毅。在此阶段,SMA 驱动器2 用于热处理和训练。最后是它的记忆长度L2训练到480 mm,然后将其预拉伸到L2+啄2越510 mm,并安装在驱动机构中。电加热用于控制SMA 驱动机构。首先,将电阻丝缠绕在SMA 线的表面。然后,最外层覆盖一层弹性绝缘皮肤,这样在飞行过程中不会受到外部环境的影响。通过控制安装在控制面板上的开关按钮,SMA 驱动机构被打开和关闭,以控制小翼前缘的后掠角。

3 可变后掠小翼驱动机构的实现

3.1 SMA 本构模型

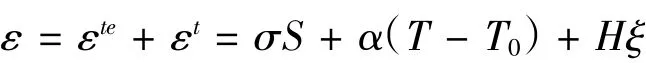

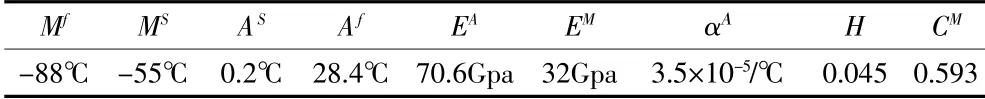

本研究选择的SMA 材料模型仅承受轴向拉力,且模型的轴向尺寸大于径向尺寸,因此仅考虑轴向变形。对于一维情况,可以最终获得SMA 的本构关系:

在该式中,啄为轴向拉伸应力,H为最大相变应变,孜为马氏体体积分数。S= 1/E为弹性柔度,E =EA + 孜(EM-EA)为弹性模量,EA为奥氏体弹性模量,EM为马氏体弹性模量,E = 琢A + 孜(琢M - 琢A),CM为马氏体应力影响系数。

3.2 数值计算

模拟SMA 的材料性能总结见表1[6]。

表1 SMA 材料参数

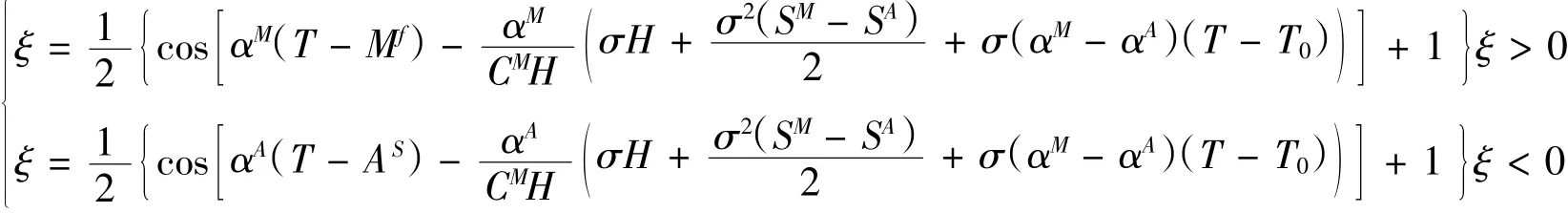

根据SMA 理论模型(1)和表1 中的材料参数,计算出30 益下的应力-应变曲线,如图6 所示。从图中可以看出,随着应力的增加,应变将相应增加。当应力达到800 MPa 时,SMA 钢丝的最大变形为6.7%。

图6 应力-应变关系

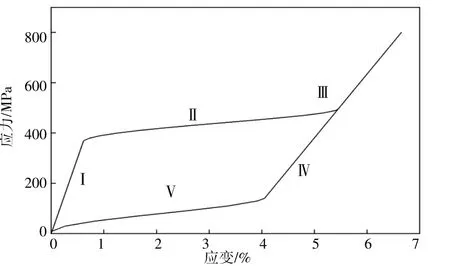

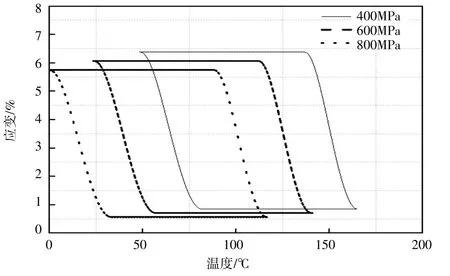

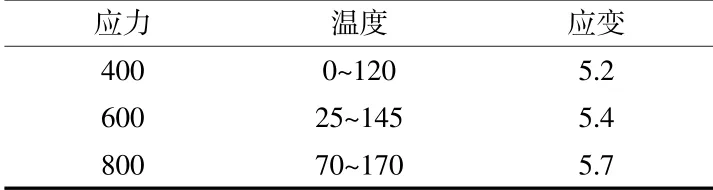

根据图6 中的应力-应变关系,SMA 的温度-应变关系在0 ~200 益的热循环条件下,分别在400 MPa、600 MPa 和800 MPa 的预应力下对钢丝进行了计算。计算结果如图7 所示。从图7 获得SMA 丝在不同应力下的温度控制区间和可实现应变,数值计算结果见表2。

图7 温度应变关系

从表2 可以看出,SMA 丝的变形随着应力的增加而逐渐增加。从前文2.3 可知,在小翼变形的第一阶段,SMA 线变形量为啄1/L1= 5.1%,因此在400 MPa应力下,控制温度范围为0 ~ 120 益,可以满足设计要求。在小翼变形的第二阶段,SMA 丝变形量为啄2/L2=5.7%,因此在800 MPa 应力下,控制温度范围为70 耀170 益,可以满足设计要求。

表2 SMA 丝在不同应力下的温度控制区间和可实现应变

4 结语

通过计算流体动力学(CFD)分析了不同后掠角小翼对飞机气动性能的影响,确定了不同飞行条件下的最优后掠角度。在此基础上,提出了一种基于形状记忆合金驱动的新型后掠角小翼结构方案。该方案可以根据不同的飞行条件自动调整小翼后掠角,从而优化机翼的升阻比。优化理论和设计可以推广到更多的机翼,为进一步优化机翼气动效率奠定了基础。