升船机卧倒门联门轴拆卸工装设计及强度分析

2022-02-09陶然陈明华马武杰

陶然 陈明华 马武杰

摘 要:为解决升船机卧倒门油缸联门轴拆卸困难问题,通过查阅卧倒门机构图纸、实地勘测及合理结构选择,设计出一款升船机卧倒门油缸联门轴拆卸工装,通过有限元软件ANSYS对其结构强度进行校核分析,结果满足强度要求。将设计制作的联门轴拆卸工装用于升船机卧倒门油缸联门轴拆卸施工,工装的应用提高了联门轴拆卸效率并保障了施工安全。

关键词:升船机检修;工装设计;有限元分析;工程应用

中图分类号:U698 文献标识码:A 文章编号:1006—7973(2022)01-0086-03

升船机正常通航时,由上、下闸首工作门发挥挡水作用,而卧倒门为闸首工作门的重要组成部分。卧倒门由2台1000kN液压启闭机同步驱动,启闭机油缸活塞杆吊头通过球面轴承、联门轴与卧倒门连接。杨林江等[1-2]对升船机进行了概述,并对其运行原理进行了图解分析;陈林等[3]对升船机卧倒门油缸支铰进行了优化研究。

由于升船机卧倒门启闭油缸水下复杂工况启闭频繁,使得油缸、联门轴及卧倒门联结异常紧密,联门轴拆卸使用传统的大锤敲击方式耗时长且容易对油缸及卧倒门门体造成损坏,这已成为升船机卧倒门启闭油缸更换中的最大难题。本文以此工程难题为背景,设计了能满足使用需求的升船机卧倒门油缸联门轴拆卸工装。

1联门轴拆卸工装结构设计

1.1升船机卧倒门油缸整体更换布置方案

1.联门轴拆轴工装 2.检修平台

升船机卧倒门液压油缸整体更换工装布置如图1所示,由联门轴拆轴工装和检修平台两部分组成。联门轴拆轴工装配合螺旋或液压千斤顶为动作执行单元,实现联门轴拆除的高效、无损伤施工。检修平台为联门轴拆轴工装和施工人员提供高度匹配、空间合理、安全稳固的检修场所,实现人员和设备高空作业的安全、快速。

当卧倒门液压油缸发生故障,需要检修更换时,排干门库,将检修平台2布置在U型工作大门中层夹板上,联门轴拆轴工装1布置在检修平台2上,出轴孔紧贴卧倒门门体耳板,另一侧布置千斤顶。

联门轴拆轴工装采用钢结构焊接型式,配合螺旋或液压千斤顶将联门轴拆除;检修平台采用8组可拼装的模块组成,通过螺栓紧固,便于工装的运输和现场组装。

1.2联门轴拆轴工装设计方案

联门轴拆轴工装由工装支座、连接螺杆、固定螺母、千斤顶支撑托架、调整螺栓组成,如图2所示。

联门轴拆轴工装设计为独立的工作系统,安装无需焊接或加设紧固件,工装内侧开档可以布置在卧倒门门体耳板处,左侧贴紧卧倒门门体耳板,右侧设置有千斤顶支撑托架,用于放置螺旋或液压千斤顶,工装内侧下端设置有连接螺杆,有效防止工装变形,在施工过程中千斤顶沿轴向出力,缓慢将联门轴顶出,对油缸、门体及附件等无损伤。

1.3联门轴拆轴工装技术参数的确定

通过查阅升船机卧倒门液压油缸的安装圖纸,结合以往的检修经验,对卧倒门液压油缸支铰座外侧宽度、联门轴直径、安装位置进行核实,确定了联门轴拆轴工装的设计边界条件。其中:①承载能力不小于16t;②出轴孔直径>联门轴直径190mm;③工装内侧开档>支铰座装置外侧宽度340mm。

联门轴拆轴工装设计结果:①承载能力T=16t;② 出轴孔直径D=200mm;③工装内侧开档B=510mm。

2 卧倒门联门轴拆卸工装有限元分析

参照李万全[4]的 《ANSYS 14.5机械与结构分析实例详解》进行有限元分析。对于联门轴拆轴工装三维模型,可直接将三维实体模型导入到ANSYS软件中,可得如图3所示ANSYS计算模型:

采用solid185单元进行六面体网格划分,根据联门轴拆轴工装设计要求,工装支座、连接螺杆选用材料为Q235-A,参照《机械工程材料手册:金属材料》[5],其抗拉强度σb=375MPa,屈服点σs=235MPa。

对于Q235-A钢材,安全系数n=1.2,许用应力需满足,许用剪切应力,Q235-A材料特性如表1所示:

在ANSYS软件中对工装进行网格划分,得到整体有限元模型如图4所示,其中,单元数为266450个,节点数为82801个。

2.1工装边界条件

实际工作过程中,将千斤顶施加最大16t的力。故可设置如下边界条件:1)在工装与千斤顶接触面施加16t垂直向右的力;2)拆轴工装左侧出轴孔贴合面施加全约束。图5给出了工装工作时施加的边界条件:

2.2 工装结果分析

图6给出了工装的整体等效应力云图,图7给出了整体综合位移云图。由图可知,整体等效应力的最大值为207.73MPa,出现在工装连接螺杆和各筋板处;整体综合位移最大值为1.16mm。

2.3 工装有限元分析结论

工装整体等效应力的最大值为207.73MPa,未超出Q235-A材料的屈服强度,工装整体综合位移1.16mm,变形量较小,对结构影响不大。因此通过有限元分析结果可以判断,工装在加载16t的情况下,结构应力应变均满足设计要求。

3 研究成果测试

3.1厂内测试

为深入研究升船机卧倒门液压油缸整体更换技术,检验项目研究成果,项目组试制了一套16t的测试工装包括联门轴拆轴工装、检修平台等,并开展了厂内模拟安装测试。

厂内模拟安装测试结果表明,检修平台组装方便,无干涉现象,联门轴拆轴工装能够匹配检修平台布置。

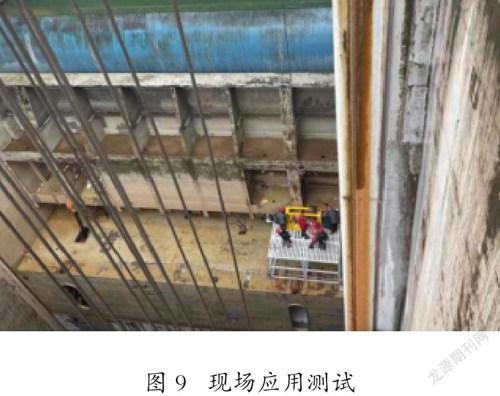

3.2 现场测试

为进一步验证工装的使用效果,在2021年2月4日,利用升船机上闸首南侧卧倒门液压油缸整体更换施工时机,现场测试试验工装。首先排干上闸首门库,将检修平台布置在工作门中层夹板上,联门轴拆轴工装布置在检修平台上,带出轴孔侧紧贴卧倒门门体耳板,另一侧放置螺旋千斤顶。通过手动加力杆,驱动螺旋千斤顶活塞杆伸出,将联门轴顶出。

3.3联门轴拆轴工装测试

测试情况:由于联门轴拆轴工装需要匹配现场实际检修高度,在测试过程中利用薄垫板对工装高度进行了调整;鉴于16t螺旋千斤顶行程的限制,利用枕木进行了行程补偿,工装的使用让联门轴顺利顶出。

小结:联门轴拆轴工装能够适应现场的安装条件,安装便捷、高效,在16t螺旋千斤顶的加载情况下,联门轴缓慢顶出,工装无明显变形,需提高联门轴拆轴工装承载能力。

4 结论

通过对升船机卧倒门联门轴拆装工装设计研究、强度校核及实际应用,可以得到如下结论:

(1)综合考虑卧倒门检修场地尺寸、耳板及千斤顶实际尺寸设计了满足实际需要的联门轴拆装工装。

(2)采用材料力学理论计算工装强度,利用有限元软件ANSYS对工装强度进行仿真分析,其结果均满足强度条件。

(3)实际应用了所设计校核的联门轴拆卸工装,提高了联门轴拆卸效率并保障了安全,满足了升船机检修实际需求。

参考文献:

[1] 杨林江, 路卫兵. 三峡升船机概述[J]. 水电与新能源, 2017, 000(001):7-14.

[2] 杨林江, 谢泽, Hleeow. 图解三峡升船机的运行原理[J]. 中国三峡, 2017, 236(01):56-59.

[3] 陈林, 王洋. 三峡升船机卧倒门油缸支铰优化[J]. 水运工程, 2020, No.566(02):112-115+132.

[4] 李万全. ANSYS 14.5机械与结构分析实例详解[M]. 机械工业出版社, 2014.

[5] 曾正明. 机械工程材料手册:金属材料[M]. 机械工业出版社, 2010.