镁合金表面激光电弧复合熔覆5556 铝合金工艺研究

2022-02-07任智强孙瑜叶瑞云

任智强,孙瑜*,叶瑞云

(1. 陆军装甲兵学院,北京 100072;2. 中国农垦经济发展中心,北京 100072)

0 引言

镁合金具有密度小、强度高、导热性好等优异性能,在航空航天、石油化工、汽车运输等领域发挥重要作用[1-3]。为进一步提高镁合金耐蚀性能和应用范围,镁合金表面强化和涂层技术成为研究热点[4-10]。镁合金表面熔覆方法包括激光、电弧喷涂、激光-电弧复合熔覆等,其中激光熔覆效率高,熔覆层与基材结合力高,具有较好耐磨耐蚀性,但热影响区大。电弧喷涂对基材热影响较小,送丝速率快,但涂层孔隙缺陷较高。采用激光辅助的电弧复合熔覆可以兼顾两种工艺的优势[6-8]。

由于铝涂层同样有质轻、强度高、耐蚀性好的性能,是镁合金表面防护的重要方式。利用铝熔点低的特点,电弧喷涂可以通过熔化铝丝材进而快速制备铝涂层[11-14],但是常规电弧喷涂铝涂层普遍存在缺陷多、结合力低、易剥落等问题。激光辅助电弧复合熔覆具有熔深大、效率高、应力低等优点,通过引入额外的激光热源辅助提升铝合金熔覆层质量成为了重要方法[12-18]。朱宗涛等人采用高频脉冲激光,与铝合金丝材焊接结合,形成铝合金复合熔覆工艺,研究结果表明高频脉冲耦合后弧长增大,熔覆层表面光滑,内部组织更加均匀[15]。孙承帅开展了铝合金激光诱导电弧增材制造成型研究,结果表明,通过工艺优化,该增材制造技术可成型长尺寸曲面件,且试件具有较小的尺寸误差率[16]。许良红等人研究了激光辅助熔化焊接对组织和熔覆层力学性能的影响,结果表明,使用激光辅助加热提升了熔化焊接效率,熔覆层组织更加细小、熔深更大、接头抗拉强度提升[17]。AZ80A 镁合金是重要的轻量化合金材料,强度高,弹性模量大,承受冲击载荷能力比铝合金大,被广泛用于高性能轻量化工业零部件制造[19-21]。5556 铝合金焊丝可作为熔覆合金,可用于电弧增材制造领域[22]。

为进一步提升激光电弧复合熔覆品质,还需要对熔覆工艺进一步优化升级,其中引入激光摆动可以提升电弧熔化均匀性,然而目前尚无相关深入研究报道。为此,本研究使用AZ80A 镁合金作为激光电弧复合熔覆的基材,5556 铝合金焊丝作为熔覆合金,重点研究了激光摆幅对熔覆层质量提升机理。

1 试验与方法

使用AZ80A 镁合金作为激光MIG 电弧复合熔覆的基材,使用前对该基材进行了退火和表面抛光处理。使用5556 铝合金焊丝作为熔覆合金,焊丝直径1.2 mm。AZ80A 镁合金基材和5556 铝合金焊丝的名义成分如表1 所示。采用煜宸激光公司的Trudisk 光纤激光器进行激光辅助熔覆,激光器功率范围2~10 kW,激光波长为1070 nm,定位精度±0.05 mm,额定输入电压380 V。本研究分别进行了单层单道次、单层多道次和多层多道次激光电弧复合熔覆试验。在熔覆工艺试验中,除了调节常规的激光功率、熔覆速度等参数外,本研究重点引入了激光摆动设计,即通过调节激光在熔覆区中的摆动增加熔覆区受热面积,进而辅助合金的高质量熔覆。MIG 电弧熔覆使用氩气作为主要保护气,使用送丝速度2.4~4.8 m/min。

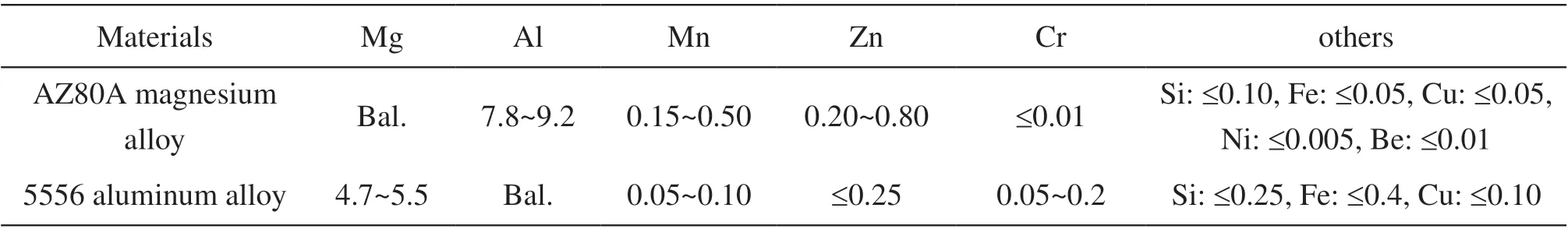

表1 材料名义成分(wt.%)Table 1 Materials' nominal composition (wt.%)

在单层单道次熔覆试验中,采用正交实验方法进行工艺优化研究,针对激光功率、熔覆速度、送丝速度和激光摆幅设计了4 因素3 水平试验,如表2 所示。在单层单道次熔覆试验获得的优化工艺参数基础下,本研究在单层多道次熔覆试验(5~6 道次)中研究了道次间距和激光摆幅对多道次熔覆层组织的影响,具体试验参数如表3 所示。在确定了较优的道次间距后,本研究继续进行了多层多道次熔覆试验(3 层10 道次),并继续研究了不同激光摆幅的影响。

表2 单层单道次熔覆正交实验Table 2 Orthogonal experiments of single-layer single-path cladding

表3 单层多道次熔覆正交实验Table 2 Orthogonal experiments of single-layer multi-path cladding

对熔覆层进行了试样解剖,解剖位置位于熔道中部。对解剖的金相样品进行镶样和磨抛后,在VEGA3 TESCAN 扫描电镜进行了组织观察,对熔覆层尺寸,包括熔宽、熔高、熔深(三者的尺寸定义如图1 所示)进行了测量与统计,并采用极差方法进行了分析,极差为最大值与最小值之差。使用维氏硬度计对熔覆层的表层进行了硬度测试,测试载荷100 N,保持时间10 s,测试位置如图1 所示,主要位于熔覆层表层。采用能谱法对熔覆层不同位置的Mg 和Al 元素成分进行了分析,并使用如下公式(公式1)对熔覆层中这两种元素分布的均匀性进行了定量评价:

图1 熔宽、熔高和熔深测量方式,以及显微硬度取点位置的示意图Fig. 1 Schematic drawing of the measurement of the clad width, height, depth, and the testing positions of the micro hardness

公式(1)中a值越小则说明熔池中Mg、Al 元素分布越均匀。

2 结果与分析

2.1 单层单道次熔覆研究

在单层单道次条件下,由表2 不同熔覆参数形成的Al 合金熔覆层横截面组织如图2 所示。不同熔覆层展现出尺寸(熔宽、熔高、熔深)明显不同的特征。其中当激光摆幅为零时(SS1、SS5、SS9),熔覆层明显具有较大的熔深,这是因为激光在Y 方向无摆动时能量在熔池中心处非常集中,导致Mg 基材在Y 方向熔化严重。激光摆幅较大时,熔池更容易向X 方向而非Y 方向延伸,进而展现出更为扁平的熔覆层形貌。分析激光功率影响时发现,低功率(SS1、SS2、SS3)熔覆层更容易形成裂纹;分析送丝速率和熔覆速度影响时发现,送丝速率和熔覆速度不易过高或过低,否则容易增加熔覆层缺陷。

图2 单层单道次条件下熔覆层横截面组织Fig. 2 Cross-sectional microstructure of the cladding layers in single-layer single-path condition

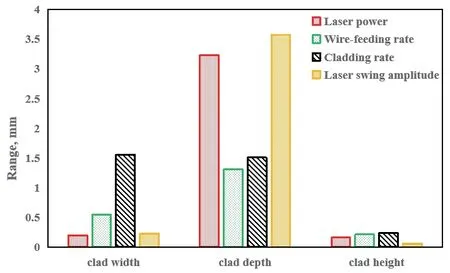

为了定量确定熔覆工艺参数对熔覆层稳定性的影响,可使用极差的方法研究。图3 展示了对图2 中各熔覆层的尺寸进行测量后再计算得到的尺寸极差结果。极差数据表明,熔覆层宽度稳定性受熔覆速度变化的影响最大,熔覆层深度受激光加热(包括激光功率和激光摆幅)影响最大,熔覆层高度受熔覆速度和送丝速度影响最大。

图3 单层单道次条件下熔覆层尺寸极差结果Fig. 3 Range analyzing results of the cladding layers sizes in single-layer single-path condition

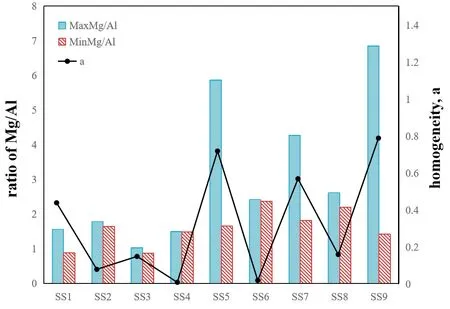

元素分布均匀性是影响熔覆层质量的一个重要评价因素,图4 展示了各工艺参数(SS1~SS9)下熔覆层中Mg、Al 元素分布均匀性。从Mg/Al含量比值来看(柱形图),MaxMg/Al在激光功率增大时也呈现增大趋势,说明增加激光加热能量促进了基材中Mg 元素向Al 熔覆层的扩散;另外,SS5 和SS9 的MaxMg/Al值比其他工艺更大,这两种工艺使用的激光摆幅为0,熔深较大,造成了在熔覆层中Mg 扩散具有更大梯度。从元素分布均匀性a 值来看,采用较大激光摆幅工艺均具有较高的均匀性,尤其是在高激光功率(SS7~SS9)下,采用大激光摆幅(SS8)时,元素分布均匀性最高。

图4 单层单道次条件下熔覆层元素均匀性计算结果Fig. 4 Homogeneity calculation results of the elemental distribution in the cladding layers in single-layer singlepath condition

SS1-SS9 单层单道次熔覆层表层维氏硬度范围为140~210 HV0.1,结果表明,激光功率、送丝速度、熔覆速度和激光摆幅对维氏硬度产生的极 差 分 别 为35 HV0.1、15 HV0.1、13 HV0.1和23 HV0.1,可见,激光功率对熔覆层维氏硬度影响最大。其中激光功率1.5 kW 的SS1~SS3 的维氏硬度明显高于其他工艺,平均为184 HV0.1;激光功率2.5 kW 和3.5 kW 工艺下熔覆层硬度平均值分别为155 HV0.1和149 HV0.1,可见低功率下熔覆层表面硬度更高,而高功率下硬度更低。这可能是因为激光功率升高时,熔覆层中Mg 扩散量增加,Mg 含量增加会使Mg、Al 元素均匀性增加,同时熔层硬度降低,可避免熔层开裂。相对而言,激光功率为2.5 kW、送丝速度4.8 m/min 工艺可以较好地实现元素均匀性(图4)和熔层品质(图2),而且较高的送丝速度也有利于提高熔层制备效率,因此本文将这两个工艺参数固定并沿用至以下单层多道次和多层多道次的研究中,熔覆速度则选择了相对适中的值(3.6 m/min),见表3 和表4。

表4 多层多道次熔覆正交实验Table 4 Orthogonal experiments of multi-layer multi-path cladding

2.2 单层多道次熔覆研究

图5 展示了在单层多道次(5~6 道次)条件下道次间距对熔覆层中Mg、Al 元素分布的影响。结果表明,随着道次间距减小(SM1 至SM5),虽然熔覆层之间的搭接效果更好,但熔覆层尺寸均匀性更差(两端低、中间高),且容易产生开裂;Mg/Al 元素均匀性并未随着道次间距的减小而得到改善。因此,选择过小的道次间距不利于制造高质量熔覆层。

图5 单层多道次条件下熔覆层Mg、Al 元素分布:道次间距影响Fig. 5 Distribution of Mg and Al in the cladding layers in single-layer multi-path condition: path spacing influence

图6 展示了激光摆幅对单层多道次条件下熔覆层搭接效果和Mg、Al 元素分布均匀性的影响。结果表明,增加激光摆幅时,熔覆层之间的搭接效果明显增加,各熔覆层的熔宽变大,熔深则变小,元素分布均匀性也得到改善(尤其是Al 熔覆层中Mg 元素分布)。熔宽变大和熔深变小一方面可以减小熔覆层对基材的影响,另一方面可以提高各道次之间的搭接效果,有利于形成连续的熔覆涂层。

图6 单层多道次条件下熔覆层Mg、Al 元素分布:激光摆幅影响Fig. 6 Distribution of Mg and Al in the cladding layers in single-layer multi-path condition: Laser swing distance influence

2.3 多层多道次熔覆研究

基于最佳的道次间距,本文继续进行了多层多道次(3 层10 道次)熔覆试验。图7 展示了3 个熔覆层的位置关系,在熔覆层横截面上可以看到有20 个道次,这其实是各层在熔覆过程中有一定的位置错动造成的。这种位置错动是为了使新熔覆层更好地填充上一熔覆层的间隙而考虑的。图8 对比了不同激光摆幅下(MM1、MM2、MM3)熔覆层表面形貌(图8(a))、横截面组织(图8(b)),和Mg(图8(c))和Al 元素(图8(d))分布情况。随着激光摆幅增加(MM1 至MM3),熔覆层表面孔洞、横截面裂纹和孔洞数量降低,其中采用最大激光摆幅的MM3 工艺下制备的熔覆层中缺陷最少。另外,激光摆幅增加显著提升了Mg、Al 元素的均匀性。

图7 多层多道次条件下熔覆层典型横截面组织Fig. 7 Typical cross sectional microstructure of the cladding layer in multi-layer multi-path condition

图8 多层多道次条件下不同激光摆幅时熔覆层:(a)表面形貌;(b) 横截面组织;(c)Mg 元素分布;(d)Al 元素分布Fig. 8 The cladding layers in multi-layer multi-path condition with different laser swing amplitudes:(a)Surface morphology; (b) cross sectional microstructure; (c) Mg distribution; (d) Al distribution

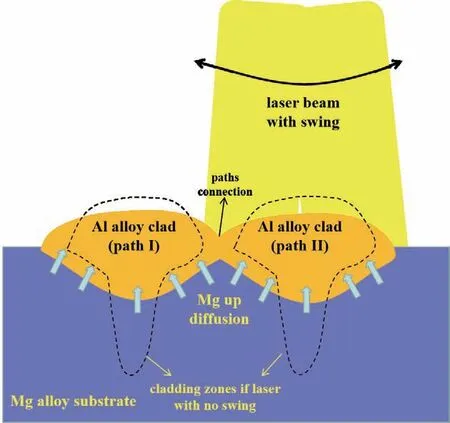

图9 为采用激光摆动对Al 合金熔覆品质提升的机理图。当激光无摆动时,由于激光能量集中在熔池中心,容易形成很大的熔深,同时熔宽有限的情况下无法正常形成各道次熔覆层的有效搭接。在增加激光摆幅的情况下,激光加热能量会更均匀地在Mg 合金基材表面分散,这可以有效增加熔池宽度(熔宽),同时避免形成过大熔深。熔宽的增加提升了各道次熔覆层的搭接率,使得熔覆层更加连续,有利于减少气孔等缺陷,也有利于降低熔覆层中的内应力,进而减少开裂倾向,提高熔覆层质量。

图9 激光摆动辅助下Al 合金熔覆机理图Fig. 9 Mechanism of Al alloy cladding assisted with laser swing

3 结论

本研究使用AZ80A 镁合金作为基材,使用5556 铝合金作为熔覆合金,进行了单层单道次、单层多道次(5~6道次)和多层多道次(3层10道次)的激光电弧复合熔覆试验。单层单道次试验结果表明,熔覆层宽度稳定性受熔覆速度变化的影响最大,熔覆层深度受激光加热(包括激光功率和激光摆幅)影响最大,熔覆层高度受熔覆速度和送丝速度影响最大。单层多道次试验表明,增加激光摆幅时,熔深变小,熔宽变大,熔覆层之间的搭接效果明显增加。多层多道次试验结果表明,激光摆幅增加显著提升了Mg、Al 元素的均匀性。总之,当激光无摆动时,熔覆层宽度有限,无法正常形成各道次熔覆层的有效搭接,且缺陷较多。在增加激光摆幅的情况下,激光加热能量会更均匀地在Mg 合金基材表面分散,有效增加了熔宽,提升了各道次熔覆层的搭接率,使得熔覆层更加连续,内部缺陷减少,熔覆层质量提升。