高熵稀土铝酸盐双陶瓷涂层的制备及热防护性能研究

2022-02-07张亚宁汪凯伦朱锦鹏王海龙马壮委思豪杨凯军何季麟

张亚宁,汪凯伦,朱锦鹏*,王海龙,马壮,委思豪,杨凯军,何季麟

(1.郑州大学,材料科学与工程学院,中原关键金属实验室,郑州 450001;2.北京理工大学,材料科学与工程学院,冲击环境材料技术重点实验室,北京 100081;3.北京理工大学,重庆创新中心,重庆 401120)

0 引言

随着航空发动机、燃气轮机等高温设备向着高推重比方向发展,其热端部件将面临更加严苛的高温环境[1-3]。为了提高此类部件的寿命、服役性能,通常在金属零部件表面添加一层陶瓷涂层(热防护涂层)以起到隔热、抗腐蚀的作用,保证其在相对较低的温度下工作[4-6]。目前,常用的热防护材料是氧化钇稳定氧化锆(YSZ)[7],由于YSZ 在高温下会发生相变,造成涂层开裂、剥落等问题,导致它最高的服役温度为1200 ℃[8,9]。因此,人们开始寻找能在更高温下服役,热防护性能更好的新型涂层材料。

在高熵合金研究的启发下,自Rost 等人[10]在2015 年首次发现了一种岩盐结构的熵稳定氧化物以来,广大研究者对包括高熵氮化物[11]、高熵碳化物[12,13]、高熵硼化物[14,15]和高熵硅化物[16,17]等开展深入研究。然而,与高熵非氧化物相比,高熵氧化物由于其具有独特的结构和性能,显示出了广阔的应用前景[18,19],特别是高熵稀土铝酸盐,因其具有相对较低的导热性、良好的热稳定性、抗烧结性能,极具潜力成为新一代热防护涂层材料[20]。Chen[21]等人设计并制备了一种具有石榴石结构特征的新型高熵稀土铝酸(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12。高熵化之后材料的热膨胀系数为(8.54±0.29)×10-6K-1,比单一铝酸盐Yb3Al5O12高出约9%,在300 K 条件下的导热系数为3.81 W·m-1K-1,比单一铝酸盐的导热系数低约18%。然而,目前对高熵稀土铝酸盐(HERE3Al5O12)材料的研究主要集中在块体陶瓷材料方面,还没有开展涂层制备及热防护应用性能方面的研究。但与YSZ 相比,考虑到HE-RE3Al5O12材料的热膨胀系数较低,其在极端高温环境下易出现涂层开裂的现象,这极大的限制了该新型高熵铝酸盐材料作为涂层的广泛应用。鉴于双陶瓷涂层体系因其结构呈连续梯度变化特征,有利于涂层兼具优异的力学性能和抗氧化性能[22,23]。因此,通过设计一种双陶瓷结构涂层,可以很好地发挥内层和外层的优点,互相弥补它们之间的缺陷,进而改善涂层的热防护应用性能[24]。

在本工作中,制备了(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12/YSZ、(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12/Al2O3双陶瓷涂层,并研究其在氧乙炔火焰热冲击环境条件下的热防护性能,探索双陶瓷涂层的失效机制,本研究工作将为提高新型高熵稀土铝酸盐涂层材料的热防护应用性能提供了有力的理论依据和技术支撑。

1 实验材料与方法

1.1 热喷涂粉末制备

本实验采用固相合成法制备高熵粉体,所需的实验材料包括:Y2O3、Yb2O3、Lu2O3、Eu2O3、Er2O3(纯度99.99%,山东豪耀新材料有限公司,中国)和Al2O3(纯度99.9%,山东豪耀新材料有限公司,中国)粉体。首先将五种稀土氧化物和氧化铝粉末按照化学配比称量,在无水乙醇介质中球磨混合6 h,其中原料、酒精、磨球的重量比为1:4:4。将混合浆料干燥后,粉体经300 目过筛。在1660 ℃进行高温烧结,保温时间为10 h,经研磨过筛,得到单一相高熵稀土铝酸盐陶瓷材料。为了使高熵陶瓷粉体在等离子喷涂过程中增加流动性,还需要使用雾化造粒机进行喷雾造粒处理,造粒后粉体经过筛分得到粒径尺寸为30~75 μm 的热喷涂用粉体材料。

1.2 双陶瓷涂层制备

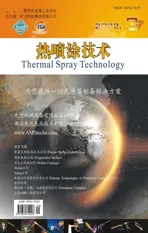

如图1 所示,本工作中设计了两种双陶瓷涂层材料体系:HE-RE3Al5O12/YSZ 与HE-RE3Al5O12/Al2O3。两种双陶瓷涂层体系都选择高熵陶瓷作为顶层陶瓷层,本实验中的粘结层为NiCrCoAlY,高温合金基体为镍基高温合金(GH4169)。双陶瓷层和粘结层均采用DH-2080 大气等离子喷涂设备制备,喷涂工艺参数见表1。

图1 两种涂层结构体系Fig. 1 Two coating structure systems

表1 大气等离子喷涂参数Table 1 Atmospheric plasma spray parameters

1.3 性能表征

采用X 射线衍射仪(XRD, 荷兰帕纳克-Empyrean)分析涂层的物相组成,采用场发射扫描电镜(SEM, FEI Quanta 200, Netherlands)观察涂层的显微形貌。采用氧乙炔火焰热循环试验方法对HE-RE3Al5O12/YSZ 双陶瓷层和HERE3Al5O12/Al2O3双陶瓷层的热防护性能进行评估,试验时用氧乙炔产生的高温火焰流,在50 s 内将试样的正面加热至1400 ℃,并在目标温度下停留200 s。同时,用压缩空气对试样背面进行冷却。循环往复,直至涂层出现开裂,试验结束并记录热冲击循环次数。采用红外非接触式测温装置对涂层的前表面温度进行监测,采用热电偶导线对基板的后表面温度进行测量。

2 实验结果与讨论

2.1 等离子喷涂双陶瓷涂层的物相组成及微观结构研究

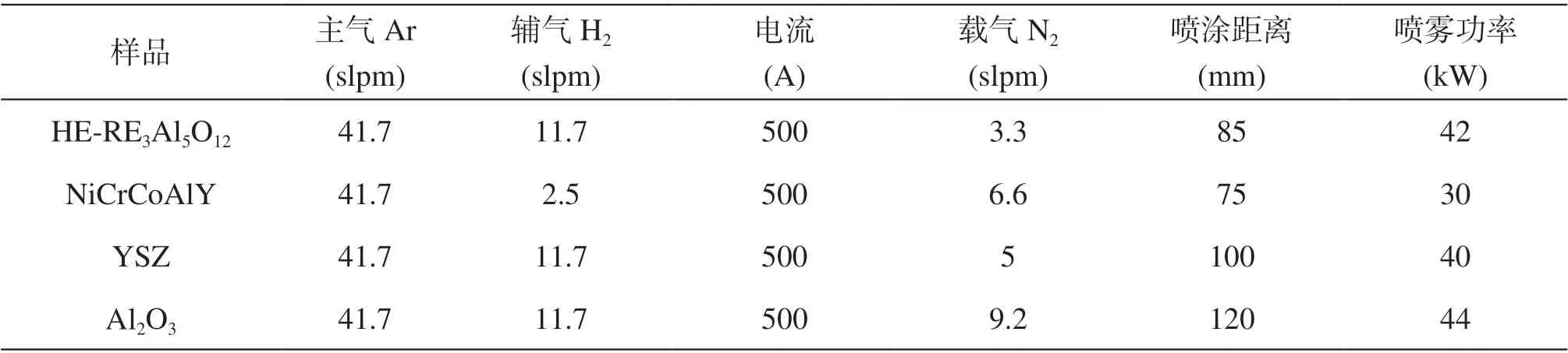

图2 为喷涂态的HE-RE3Al5O12/YSZ 和HERE3Al5O12/Al2O3涂层表面的XRD 图谱,以及HERE3Al5O12/YSZ 和HE-RE3Al5O12/Al2O3涂层的截面形貌。XRD 图谱表明双陶瓷涂层顶层的高熵涂层均由单一物相组成,在喷涂过程中没有发生相转变。从图2(c)~(f)中可以看到两种完整的热防护涂层都是由HE-RE3Al5O12顶层(厚度约200μm)、陶瓷内层、NiCrCoAlY 粘结层和高温合金基体四个部分组成。从图2(d)可以看出,顶层高熵陶瓷与底层陶瓷,以及陶瓷层与高温合金基体之间没有明显的界面,说明界面结合情况良好,且涂层比较致密。从图2(f)中可以看出HE-RE3Al5O12与Al2O3界面附近几乎不存在缺陷,结合良好,但NiCrCoAlY 与基体界面处凹凸不平,存在大量孔洞,容易造成应力分布不均。

图2 (a) HE-RE3Al5O12 粉末物相组成;(b) HE-RE3Al5O12/YSZ 以及HE-RE3Al5O12/Al2O3 涂层喷涂态的物相组成;(c), (d) HE-RE3Al5O12/YSZ 截面形貌;(e), (f) HE-RE3Al5O12/Al2O3 截面形貌Fig. 2 (a) HE-RE3Al5O12 powder phase composition; (b) phase composition of as-sprayed HE-RE3Al5O12/YSZ and HE-RE3Al5O12/Al2O3 coatings; (c), (d) cross-section morphology of HE-RE3Al5O12/YSZ caotings;(e), (f) cross-section morphology of HE-RE3Al5O12/Al2O3 coatings

2.2 等离子喷涂双陶瓷涂层的热防护行为研究

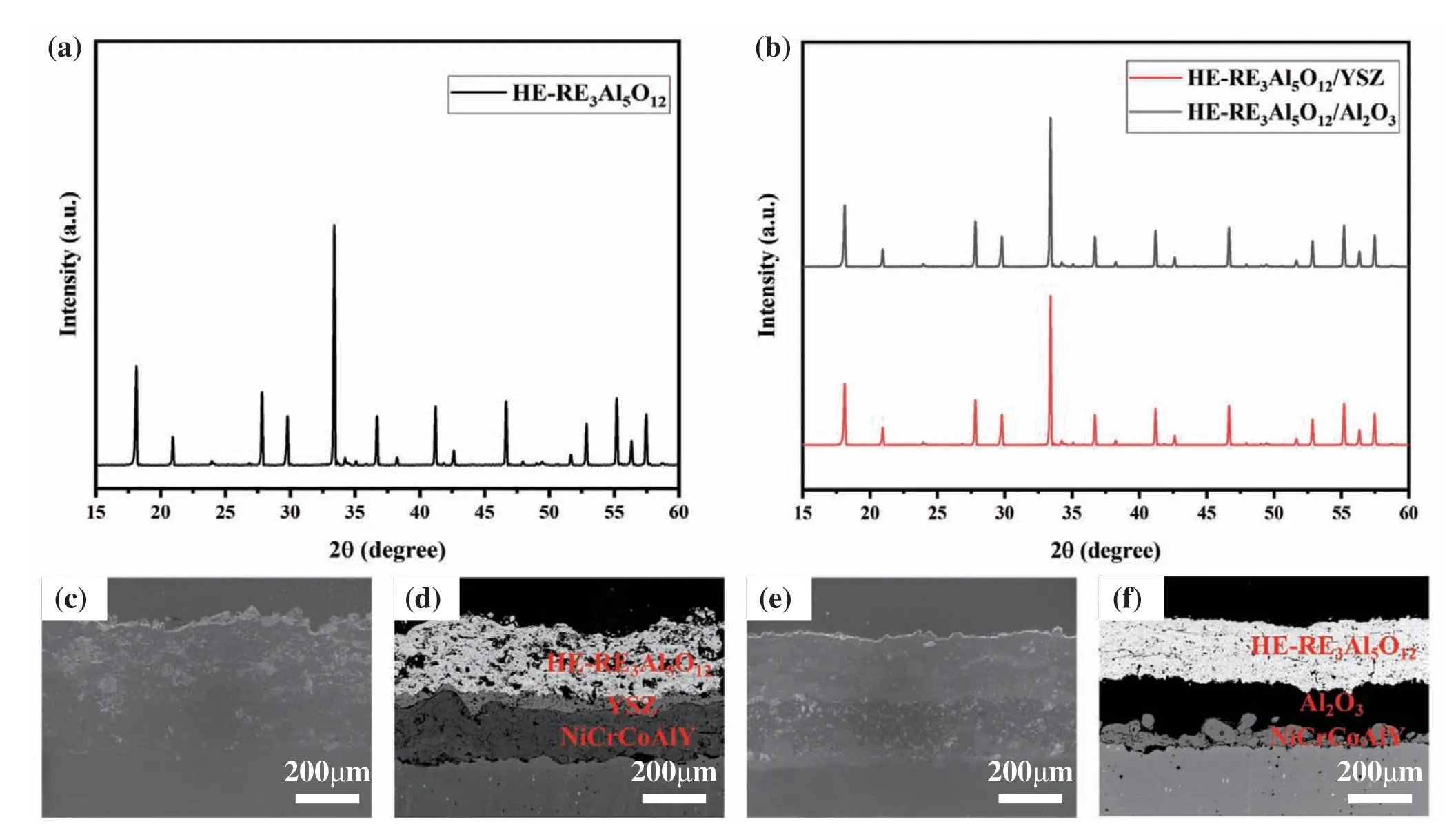

采用氧乙炔火焰作为热源,考核HERE3Al5O12/YSZ 和HE-RE3Al5O12/Al2O3层 的 热 防护性能,图3 显示了HE-RE3Al5O12/YSZ 和HERE3Al5O12/Al2O3涂层的温度分布以及损伤阈值。从图3(a)中可以看出HE-RE3Al5O12/YSZ 和HERE3Al5O12/Al2O3涂层样品在一个完整的热循环后,达到热平衡时,HE-RE3Al5O12/YSZ 和HERE3Al5O12/Al2O3涂层样品在热冲击过程中的温降分别约为665℃和545℃,这主要是因为Al2O3材料的热导率比YSZ 高。图3(b) 总结了HERE3Al5O12/YSZ 和HE-RE3Al5O12/Al2O3涂层的热循环次数。HE-RE3Al5O12/YSZ 涂层的平均热循环寿命为20 次,HE-RE3Al5O12/Al2O3涂层的平均热循环寿命为10 次。

图3 HE-RE3Al5O12/YSZ 和HE-RE3Al5O12/Al2O3 涂层的温度分布以及循环寿命:(a) 涂层样品在一个完整的热循环中的温度分布;(b) HE-RE3Al5O12/Al2O3 和HE-RE3Al5O12/YSZ 涂层的热循环次数Fig. 3 Temperature distribution and cycle life of HE-RE3Al5O12/YSZ and HE-RE3Al5O12/Al2O3 coatings:(a) temperature distribution of the coated sample over a complete thermal cycle;(b) thermal cycles times of HE-RE3Al5O12/Al2O3 and HE-RE3Al5O12/YSZ coatings

图4 分 别 是HE-RE3Al5O12/YSZ 以 及HERE3Al5O12/Al2O3涂层在1400 ℃下热循环后的表面宏观图像。从图4(a)~(c) 可以看出,HERE3Al5O12/Al2O3涂层热循环5 次后表面颜色出现少许变化,边缘中心部位结合良好,热循环10次之后发现,涂层边缘形成大面积的裂纹,中心部位依然保持完整状态。在图4(d)~(f)中,HERE3Al5O12/YSZ 涂层在经历10 次循环后,表面未发生变化。而在接下来的10 次循环中,HERE3Al5O12/YSZ 上层的小碎片在YSZ 涂层的中心区域不断脱落,最后形成大面积剥落,从而导致涂层失效。显然,将HE-RE3Al5O12和YSZ 组合成双陶瓷层热防护涂层后,涂层的热防护性能得到了一定地提升。

图4 热循环样品在1400 ℃-200 s 不同循环后的数码相机图像:(a) HE-RE3Al5O12/Al2O3 原始图片;(b) 5 次;(c) 10 次;(d) HE-RE3Al5O12/YSZ 原始图片;(e)10 次;(f) 20 次Fig. 4 Digital camera images of thermal cycle samples after different cycles at 1400 ℃-200 s: (a) original pictures of HERE3Al5O12/Al2O3; (b) 5 times; (c) 10 times; (d) original HE-RE3Al5O12/YSZ image; (e) 10 times; (f) 20 times

2.3 等离子喷涂双陶瓷涂层的热防护机制研究

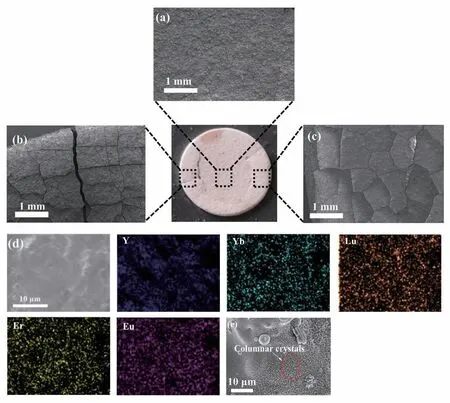

图5 是1400 ℃热循环10 次后,HE-RE3Al5O12/Al2O3热防护涂层表面典型区域的SEM 图像以及局部区域的元素分布图。图5(b)~(c)可以看出,涂层边缘都出现明显的龟裂纹,这是热防护涂层常见的失效模式。涂层体系在高温下应力松弛后,冷却会在边缘附近产生较大的剪应力和轴向拉应力。其中图5(b)边缘区域的放大图显示,由于热冲击烧结效应,在HE-RE3Al5O12/Al2O3涂层的边缘区域形成了一些均匀分布的柱状晶体(图5(e)中红圈部分),高温下,HE-RE3Al5O12晶粒择优生长,可能会形成片状晶及柱状晶[25]。此外,在涂层快速加热和冷却过程中,热应力和结构应力的综合作用导致了大裂纹的形成和扩展,如图5(b)、(c)所示,这些裂纹为热扩散提供了通道。除边缘失效外,从图5(a)放大图可以观察到热冲击对涂层表面中心形貌的影响较小,热循环10 次后,表面已经出现龟裂纹,但不是特别明显。这是由于应力集中,涂层边缘处的剪切应力越大,涂层边缘处产生裂纹的可能性也就越大。而且这些裂纹为热扩散提供了通道,使得中心的热量能快速的通过裂纹流失[26]。图5(d)中EDS 分析表明,涂层表面依然由Y、Yb、Lu、Eu、Er、Al 和O组成,元素分布均匀且含量并没有发生变化,说明HE-RE3Al5O12顶层并没有发生脱落现象。HERE3Al5O12外陶瓷层和Al2O3内陶瓷层、Al2O3内陶瓷层与粘结层以及粘结层与高温合金基体,这些层与层之间的热膨胀系数互相有差异,而HERE3Al5O12外陶瓷层和Al2O3内陶瓷层之间的热膨胀系数差距要比Al2O3内陶瓷层与粘结层之间小。在热循环变温过程中,每次都会产生一定的塑性形变,随着循环次数的不断增加,积累的塑性形变足够大时,就会形成裂纹,裂纹不断扩展,最终导致陶瓷层与粘结层之间产生平行界面的裂纹,诱发了涂层失效剥落。开裂是HE-RE3Al5O12/Al2O3热防护涂层热震失效的主要形式,热失配应力是造成HERE3Al5O12/Al2O3热防护涂层失效的主要原因。

图5 在1400 ℃-200 s 热循环10 次之后,HE-RE3Al5O12/Al2O3 涂层表面典型区域的SEM 形貌:(a) 裂纹边缘部位;(b) 中心部位;(c) 完整边缘部位;(d) EDS 元素分布图(选自表面区域);(e) 边缘部位放大图Fig. 5 SEM in a typical area of the HE-RE3Al5O12/Al2O3 coatings surface after 10 thermal cycles at 1400 ℃-200 s morphologies: (a) crack edge; (b) the central part; (c) intact margins; (d) EDS element distribution plot(selected from the surface area); (e) enlarged view of the edges

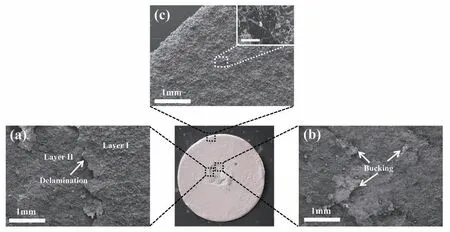

图6 是1400 ℃热循环20 次后HE-RE3Al5O12/YSZ 热防护涂层表面区域的SEM 形貌。在热循环的过程中,可以观察到试样在热循环10 次之后,涂层的中心区域还发生了剥落。中心区域的放大视图显示,涂层包含了与界面方向垂直的皱曲和分层,一部分涂层从基底剥离出来。热循环20 次后如图6(a)和(b)所示,由于陶瓷层的变形程度超过了其断裂韧性,试样中心的分层面积继续增加,皱曲逐渐衍变成了胀裂。由于皱曲涂层早已脱离了中心基体,所以诱发了涂层中心区域的多处剥落。但从图6(c)可以看到,涂层的边缘部位仍与基体结合良好,高倍放大图中显示涂层表面存在些许裂纹。实验表明,试样中心的温度高于边缘的温度约50 ℃,径向温度梯度的存在会增加涂层的应力水平,从而促进涂层中心裂纹的萌生和扩展,皱曲分层是HE-RE3Al5O12/YSZ 热防护涂层剥落失效的主要形式。

图6 在1400ºC 热循环20 次后HE-RE3Al5O12/YSZ 热防护涂层表面区域的SEM 形貌:(a) 中心边缘部位;(b) 中心部位;(c) 边缘部位Fig .6 SEM morphology of the surface area of the HE-RE3Al5O12/YSZ thermal protection coating after 20 thermal cycles at 1400ºC: (a) the center edge; (b) the central part; (c) Marginal areas

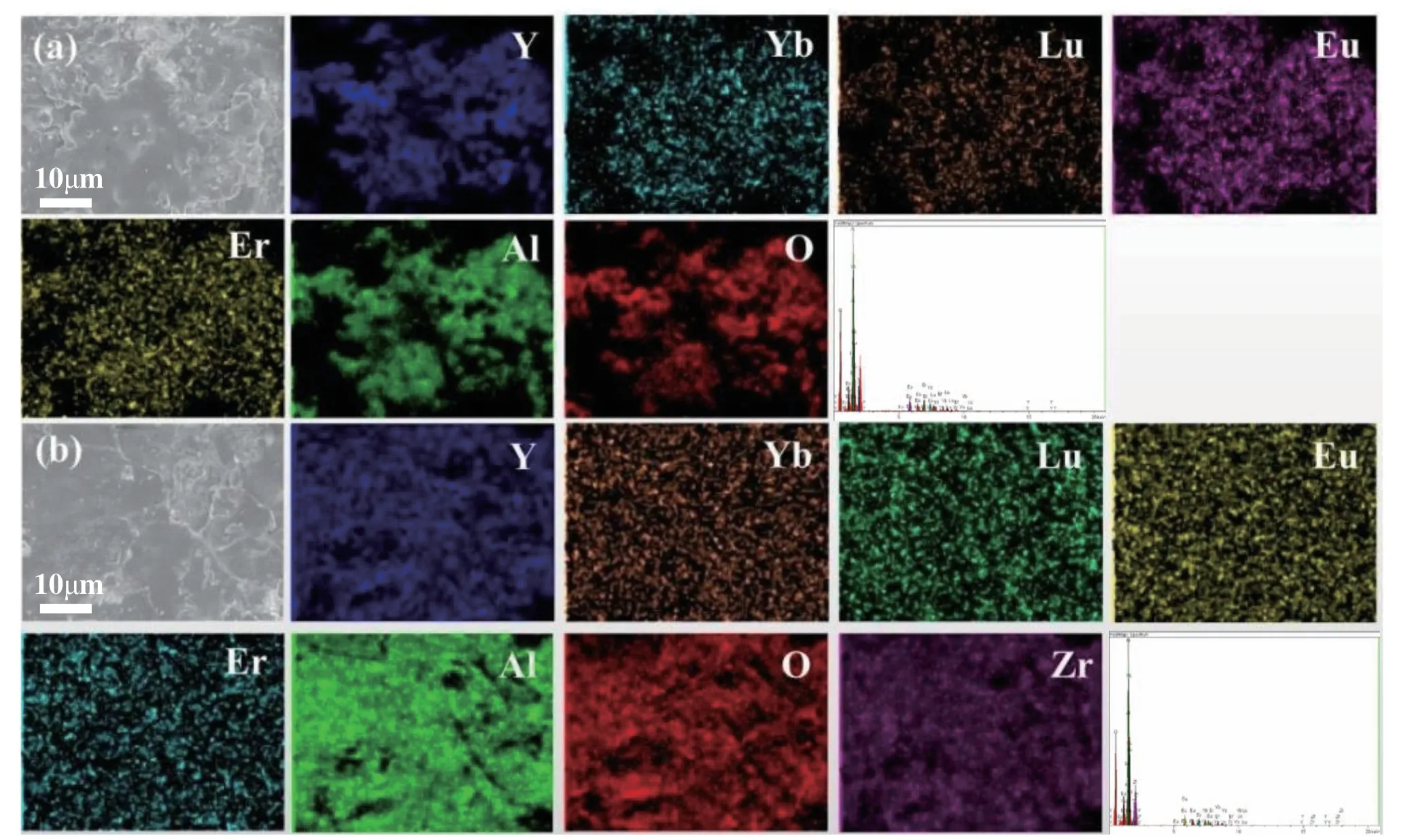

从 上 图6 可 以 看 出,HE-RE3Al5O12/YSZ 热防护涂层经历了垂直开裂→皱曲→胀裂→脱落这一过程从而导致涂层剥落失效。而且,从图6(a)可以看出涂层中心区域呈阶梯状,包括两个部分Layer Ⅰ和Layer Ⅱ,Layer Ⅱ的高度明显低于Layer Ⅰ。对热循环20 次之后HE-RE3Al5O12/YSZ涂层表面Layer Ⅰ和Layer Ⅱ区域的成分进行能谱分析如图7 所示。图7(a)、(b)能谱分析显示,涂层未剥落处Layer Ⅰ表面元素仍为Y、Yb、Lu、Eu、Er、Al 和O,显示此处仍然为HE-RE3Al5O12顶层。涂层剥落处Layer Ⅱ表面包含了Y、Yb、Lu、Eu、Er、Al、Zr 以及O 这八种元素,说明该层除了含有HE-RE3Al5O12外还有ZrO2的存在,并不包含Ni、Cr、Co 这几种粘结层中的元素。说明了HE-RE3Al5O12/YSZ 热防护涂层的破坏仅发生在HE-RE3Al5O12顶层陶瓷内部以及HE-RE3Al5O12与YSZ 的界面处。

图7 在1400ºC 热循环20 次后HE-RE3Al5O12/YSZ 热防护涂层表面的能谱图:(a) 涂层未剥落处Layer Ⅰ;(b) 涂层剥落处Layer ⅡFig. 7 Energy spectra of the surface of the HE-RE3Al5O12/YSZ thermal protection coating after 20 thermal cycles at 1400ºC:(a) Layer I where the coating is not peeling off; (b) peeling of the coating Layer II

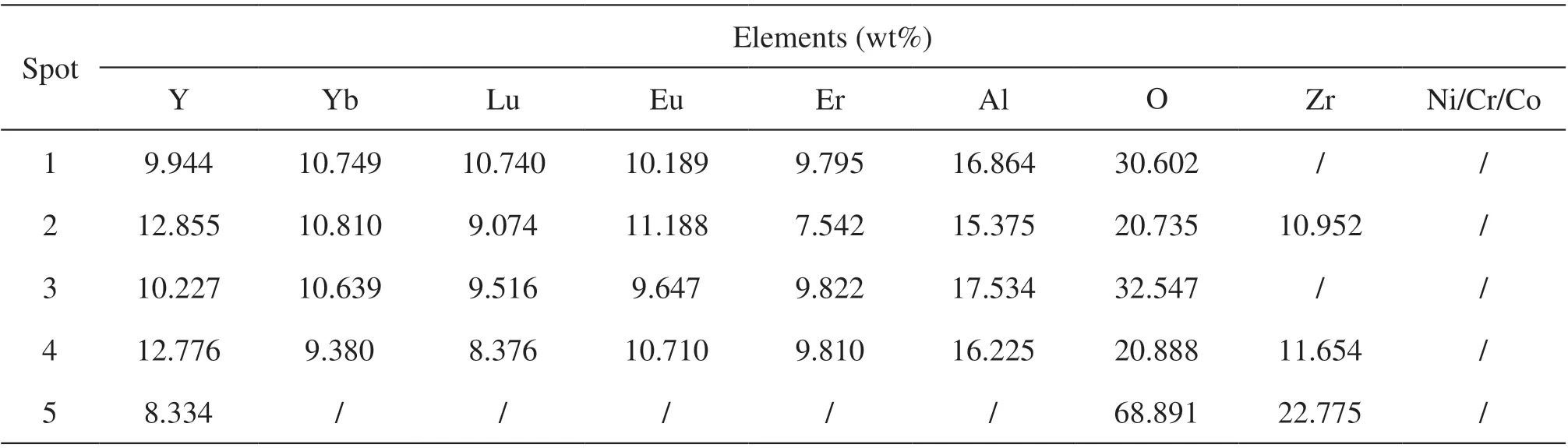

图8 是1400 ℃热循环20 次后涂层中心剥落处的SEM 形貌,以及图中标定部位的元素分析结果见表2。如图8 所示,由于片层结构是等离子喷涂的典型结构,片层之间的界面是薄弱部位,因此这些部位容易诱发涂层的剥落失效。涂层剥落处选取的点(图8(a)中的1 点和2 点)EDS 结果推断成分可能是HE-RE3Al5O12外陶瓷涂层,图8(b)中的3 点和4 点EDS 结果推断成分可能是HE-RE3Al5O12外陶瓷涂层和YSZ 内陶瓷层,最低处(图8 中的5 点)EDS 结果推断成分可能是YSZ 内陶瓷层。由此推断,双陶瓷涂层失效最先发生在HE-RE3Al5O12层内部以及HE-RE3Al5O12/YSZ 的界面处。

图8 1400ºC 热循环20 次后HE-RE3Al5O12/YSZ 热防护涂层表面剥落处的SEM 形貌:(a) 点1 和点2;(b) 点3、点4 和点5Fig. 8 SEM morphology at surface spall of the HE-RE3Al5O12/YSZ thermal protective coating after 20 1400ºC thermal cycles:(a) point 1 and point 2; (b) point 3, point 4 and point 5

表2 1400ºC 热循环20 次后HE-RE3Al5O12/YSZ 热防护涂层表面剥落处的能谱分析Table2 Energy spectroscopic analysis of surface spalling of HE-RE3Al5O12/YSZ thermal protection coating after 20 thermal cycles

3 结论

(1) 通过固相烧结法制备高熵稀土铝酸盐(Y0.2Yb0.2Lu0.2Eu0.2Er0.2)3Al5O12(HE-RE3Al5O12) 陶瓷粉体,等离子喷涂双陶瓷涂层顶层的高熵涂层均由单一物相组成,在喷涂过程中未发生相转变。

(2) 考核温度为1400 ℃时,HE-RE3Al5O12/YSZ和HE-RE3Al5O12/Al2O3涂层样品(HE-RE3Al5O12涂层厚度为200 μm)在保温阶段的温降分别约为665 ℃和545 ℃。相同等离子喷涂参数得到的两种结构涂层的隔热性能相差并不显著,这是由于在热量扩散的过程中,YSZ 材料本身的特性和优异的微观组织结构起到了一定的隔热作用。

(3) HE-RE3Al5O12/Al2O3涂层边缘出现明显的龟裂,这是热防护涂层常见的失效模式。此外,由于热冲击烧结效应,在HE-RE3Al5O12/Al2O3涂层的边缘区域形成了一些均匀分布的柱状晶体,热失配应力是造成HE-RE3Al5O12/Al2O3双陶瓷热防护涂层失效的主要原因。

(4) 表面径向温度梯度的存在会增加涂层的应力水平,从而促进涂层中心裂纹的萌生和扩展。皱曲分层是HE-RE3Al5O12/YSZ 热防护涂层剥落失效的主要形式。由于该涂层失效是由于拉应力或者压应力在涂层与基体之间的转移过渡产生切应力,使得涂层-基体界面产生与界面平行的裂纹并扩展而造成的。HE-RE3Al5O12/YSZ 热防护涂层在1400 ℃-200 s 热冲击下的热循环寿命为20次左右。涂层之间热膨胀系数的相匹配以及HERE3Al5O12外陶瓷涂层对YSZ 内陶瓷涂层表面的保护作用是HE-RE3Al5O12/YSZ 双陶瓷涂层具有较好的热防护性能的主要原因。