Yb2Si2O7 前驱体及其低压等离子喷涂用粉末制备研究

2022-02-07颜正彭浩然冀晓鹃章德铭

颜正,彭浩然,冀晓鹃,章德铭

(1.矿冶科技集团有限公司,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3. 特种涂层材料与技术北京市重点实验室,北京 102206)

0 引言

航空发动机被誉为现代工业皇冠上的明珠,正面向高性能、高推重比发展。提高燃气进口温度是提升航空发动机推重比和性能的最直接有效手段。目前,发动机关键热端部件采用高温合金作为基材,另辅以热障涂层作隔热防护[1-2]。然而,伴随涡轮进口温度的不断提高,高温合金-热障涂层体系将无法满足未来需求。陶瓷基复合材料,以碳化硅纤维增强碳化硅基复合材料为代表,具有优异的高温性能,是未来发动机热端部件的首选材料,有望逐步取代高温合金。然而,发动机所处实际工况为存在高流速水蒸气的燃烧环境,该工况会对陶瓷基复合材料造成严重水氧腐蚀,必须采用环境障涂层进行防护[3-6]。环境障涂层至今已发展三代,目前第三代材料体系为稀土硅酸盐,其中,Yb2Si2O7以其优异的相稳定性、与硅基陶瓷匹配的热膨胀系数、良好的抗腐蚀性能等在诸多稀土硅酸盐中脱颖而出[7-12]。然而,Yb2Si2O7的合成面临较大挑战,存在化学成分不均匀和难以制取纯净相等问题,因此有必要探究其材料制备科学。

本研究分别采用固相反应法和溶胶凝胶法制备了Yb2Si2O7前驱体,比较分析了两种方法的利弊及各自于工业级合成中的前景;探讨了采用二流体雾化工艺制备1~30 μm 超细喷涂粉末的关键参数并成功制得相应粉体,为后续低压等离子喷涂奠定良好基础。

1 试验

采用固相反应法制备Yb2Si2O7所需的原料为氧化镱和氧化硅(白色粉体,粒度1μm,纯度99.99 wt.%,北京德科岛金科技有限公司)。固相反应法制备Yb2Si2O7的化学方程式为:Yb2O3+2SiO2→Yb2Si2O7。故配比中氧化镱:氧化硅(摩尔比)设置为1:2。称取满足化学计量比的氧化镱和氧化硅,置于球磨罐中,采用湿法球磨使两种组分均匀混合,其中料:水:球=1:1:3(质量比),另添加2.5 wt.%(占粉体总质量)的粘结剂PVA 增加粉末粘性便于后续压块烧结。球磨时间为8 h,转速为300 r/min。球磨完毕后,倒出乳白色浆料,烘干120 ℃,24 h,干燥的混合粉末结块并龟裂。取出结块粉末,研磨成粉并过80#筛,置于马弗炉内煅烧1500 ℃,5 h。此外,使用冷压模具将~2 g 左右-80#混合粉末冷压成块,压力为6 MPa,保压时间为10 min,得到φ16 mm×3 mm 的冷压圆片,此后将此冷压圆片煅烧1600 ℃,10 h,以完成固相反应并得到陶瓷块材。

采用溶胶凝胶法制备Yb2Si2O7所需的原料为五水合硝酸镱(白色块体,纯度99.99 wt.%,秦皇岛一诺高新材料开发有限公司)和正硅酸乙酯(无色液体,纯度98 wt.%,南京经天纬化工有限公司),其中硝酸镱提供稀土源Yb,正硅酸乙酯提供硅源。为尽量保证合成产物中Yb2Si2O7的纯净性、最大限度降低Yb2SiO5的含量,在配方设计时使硅轻微过量,即控制Yb:Si(摩尔比)=1:1.05(或Yb2O3:SiO2=1:2.1)[13];作为比较,Yb2Si2O7的标准配比为Yb:Si=1:1 或Yb2O3: SiO2=1:2。合成Yb2Si2O7的工艺路线如图1 所示。首先依据化学计量比取适量硝酸镱于烧杯中,倒入纯净水,控制硝酸盐与水的摩尔比为1:4,将烧杯置于90~95 ℃加热炉上,边加热边搅拌,使块状硝酸镱完全溶解,直至得到澄清溶液备用。另一方面,取适量正硅酸乙酯于烧杯中,先后向其中倒入乙醇和纯净水,控制正硅酸乙酯:水:乙醇=1:4:1(摩尔比)。然后,将硝酸镱溶液倒入正硅酸乙酯烧杯中并使用搅拌桨开启搅拌,转速为400 r/min,整个搅拌过程持续12 h,使正硅酸乙酯充分水解并与硝酸镱充分均匀混合。之后将上述混合液体置于70 ℃烘干箱保温24 h,使正硅酸乙酯水解产物充分聚合,完成由低聚合物向高聚合物的转变从而形成凝胶。进一步,将烘箱温度调至110 ℃并保温24 h,去除正硅酸乙酯水解产物乙醇并得到干凝胶,此时干凝胶开裂为大小不等的碎块。倒出碎块盛于坩埚内作800 ℃,2 h 退火热处理,待冷却至室温,取出研磨成粉并过80#筛。最后,将上述粉末分别在1300 ℃,1400 ℃和1500 ℃煅烧5 h,以探索最佳合成温度。此外,类比固相法,对煅烧粉末尝试块材制备,制块工艺同固相法。

图1 溶胶凝胶法合成Yb2Si2O7 工艺路线图Fig. 1 Synthesis route of Yb2Si2O7 preparation by sol-gel method

采用扫描电子显微镜(SU 5000 型,日本日立公司)对上述粉末和块材进行观察,采用X 射线衍射仪(D8 型,德国布鲁克公司)对上述粉末和块材进行相结构分析。

2 结果及分析

2.1 固相反应法制备Yb2Si2O7

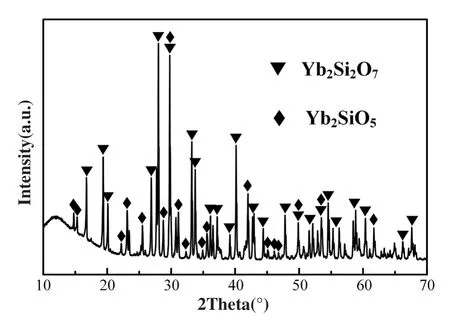

固相反应法工艺简单、生产效率高,是目前制备陶瓷粉体应用最为广泛的方法,故本研究首先探索固相反应法制备Yb2Si2O7粉末。氧化镱-氧化硅混合粉经1500 ℃、5 h 煅烧后,待冷却取出测试其相组成,其XRD 结果如图2 所示。混合粉末煅烧后主要呈现Yb2SiO5和Yb2Si2O7两种新相,未探测到明显的原料信号。需注意的是,相图中Yb2SiO5峰强很高,说明煅烧粉末中Yb2SiO5相占比颇高,经1500 ℃、5 h 煅烧得不到纯净的Yb2Si2O7。

图2 氧化硅-氧化镱混合粉末经1500℃、5h煅烧后的XRD 图谱Fig. 2 XRD pattern of SiO2-Yb2O3 mixed powder after 1500℃ calcination for 5h

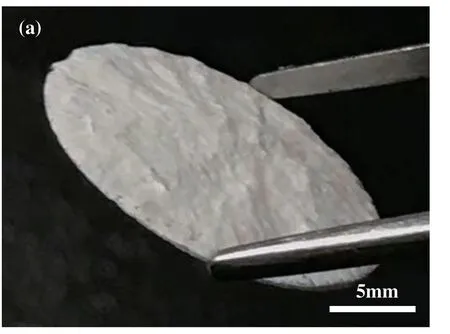

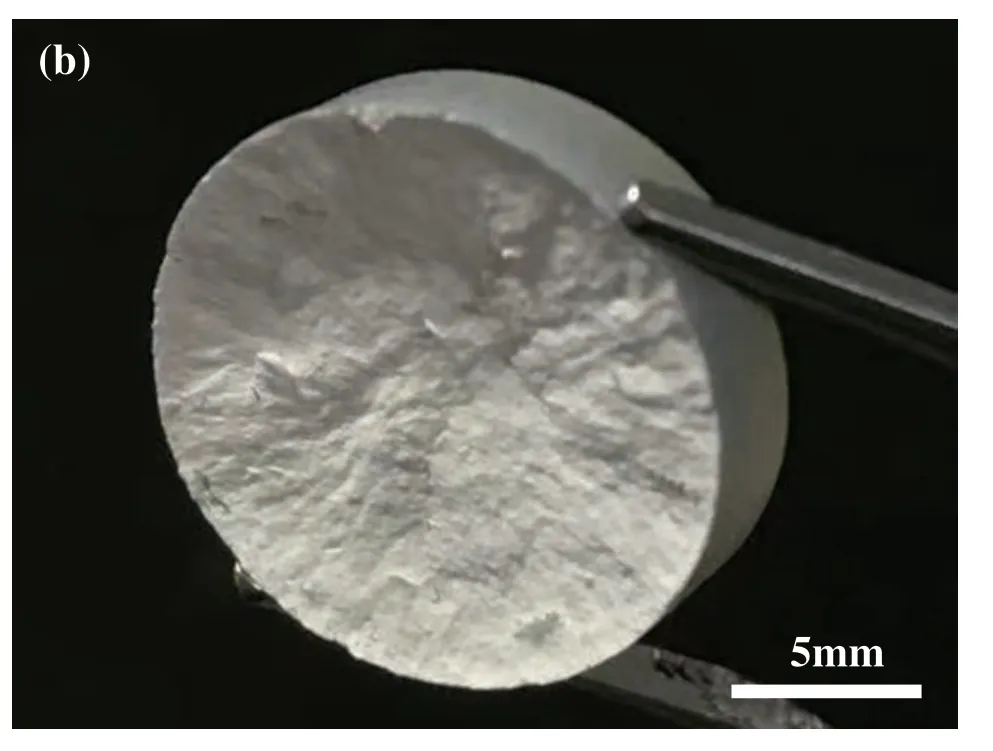

进一步,对混合粉末采用冷压并结合高温烧结制备Yb2Si2O7陶瓷块材,经1600 ℃、10 h 烧结后的块材宏观形貌如图3 所示。冷压片经煅烧后尺寸收缩至φ14×2.7 mm,该块材疏松脆弱,烧后取出时即可发现块材发生明显分层开裂、轻微受力断层即破碎,这与氧化锆基材料煅烧后呈现出的高强度、高硬度、高致密度截然不同。

图3 采用固相合成法制前驱体、冷压、1600 ℃、10 h烧结获得的陶瓷块材:(a) 块体顶层;(b) 块体底层Fig. 3 Yb2Si2O7 bulk by solid-state reaction method, cold pressing and calcination at 1600 ℃ for 10 h:(a) top part; (b) bottom part

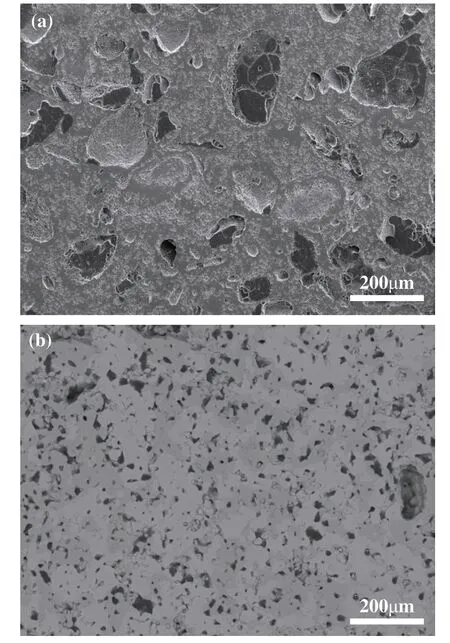

对烧结块材表面打磨抛光,抛光后其表面并未呈现镜面光泽,也证明其为疏松多孔结构。采用XRD 和SEM 分别进行物相分析和表面形貌观测。XRD 结果表明(图4),烧结块材XRD 谱线的衍射峰主要对应Yb2Si2O7和Yb2SiO5两种物相。从峰强结果来看,尽管相比1500 ℃、10 h 煅烧粉末,1600 ℃、10 h 煅烧块材中Yb2SiO5峰强减弱、相占比减小,但Yb2SiO5比例仍较高,未形成Yb2Si2O7纯相。进一步采用扫描电镜观察样品表面形貌,图5(a)展示了二次电子模式下样品的低倍形貌,可观察到样品表面凹凸不平,既不平整也不致密,存在大量孔洞。此外,可观察到有相当数量的深色衬度小块随机嵌入其中,对深色衬度相做EDS 成分分析,显示其主要由Si 和O 组成,说明其是未反应完全残留的SiO2。避开深色衬度相,对浅色衬度区域放大观察,其结果如图5(b)所示。该区域由两种具有不同衬度的物相(分别是浅灰色和深灰色)无规律交织组成。分别对上述两种衬度物相做EDS 成分鉴定,显示浅色相中Yb 和Si 的原子比接近1:1,而深灰色相中Yb 几乎是Si 的2 倍(原子比),由此可判定,浅色相和深灰色相分别是Yb2Si2O7和Yb2SiO5,从SEM 来看,二者含量接近1:1,这与XRD 分析结果相吻合。

图4 氧化硅-氧化镱混合粉末经冷压,1600℃、10h 煅烧后的块材XRD 图谱Fig. 4 XRD pattern of the bulk after cold pressing and 1600℃, 10h calcination

图5 氧化硅-氧化镱混合粉末经冷压,1600℃、10h 煅烧后的块材表面形貌:(a) 低倍形貌 (二次电子);(b) 局部高倍形貌 (背散射)Fig. 5 Surface morphology of the bulk after cold pressing and 1600℃, 10h calcination: (a) low magnification (SE mode); (b) local high magnification (BSE mode)

上述研究表明,采用固相反应法制备Yb2Si2O7存在诸多问题:(1) 反应困难,合成门槛高,无论是粉体还是块材均难以获得纯净Yb2Si2O7相。本研究中即便采用1600℃、10h 的高温长时热处理,仍无法实现SiO2和Yb2O3的完全反应,烧结块材中仍然残留大量未完全反应的SiO2和中间相Yb2SiO5;(2) 难以获得均质材料,固相法中氧化物的混合仅依靠球磨的机械混合作用,制备的粉体或块材存在宏观和微观化学成分不均匀的问题。

2.2 溶胶凝胶法制备Yb2Si2O7

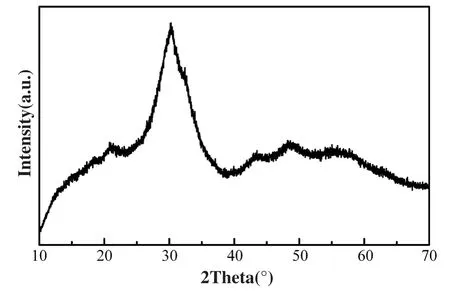

除固相合成外,采用另外一条技术路线溶胶凝胶法尝试制备Yb2Si2O7,关键的工艺步骤可简述为溶胶→凝胶→退火→高温煅烧,具体的合成路线如图1 所示,在此不再赘述。干凝胶作800℃退火处理后,测试粉末相组成,结果如图6 所示,此时谱线呈现为典型的非晶相,说明此温度尚未触及Yb2Si2O7的合成门槛温度,仍需进一步的高温煅烧。

图6 干凝胶经800℃、2h 退火后粉末的XRD 图谱Fig. 6 XRD pattern of dry gel powder annealed at 800℃ for 2h

将退火得到的非晶相粉末作进一步高温煅烧,经不同热处理条件煅烧后的粉末XRD 如图7 所示。1300 ℃、5 h 热处理条件下,粉末绝大部分峰线可匹配Yb2Si2O7的谱图,但是仔细观察28~29°和31°附近出现的细小杂峰,该峰对应Yb2SiO5的最强两峰,说明1300 ℃已经接近完成Yb2Si2O7的合成,仅残留少部分杂质相Yb2SiO5。继续提升煅烧温度至1400℃和1500℃,可发现二者谱图接近一致,对应杂质相Yb2SiO5的峰也几乎消失,此时采用布鲁克分析软件对粉末相成分作定量分析,结果显示,Yb2Si2O7占比超过99 wt.%,氧化硅占比低于1 wt.%。氧化硅的存在对应了配方中稍微过量的硅添加量,与设计相符,而此时已经可以几乎完全剔除中间相Yb2SiO5。上述结果表明,使用1400 ℃、5 h 这个温度相对较低、保温时长相对较短的热处理方式就可以几乎完全实现纯相Yb2Si2O7的合成。

图7 退火态干凝胶分别煅烧1300 ℃、1400 ℃和1500 ℃、5 h 后粉末的XRD 图谱Fig. 7 XRD patterns of annealed dry gel powders after calcination at 1300℃, 1400℃ and 1500℃ for 5h

类比固相反应法,采用相同工艺制备块材。烧结后的块材宏观形貌如图8(a)所示,相比固相反应粉末所制块材,溶胶凝胶粉末所制块材具有更好的内部结合性和结构完整性,未出现明显的开裂、破碎现象。块材表面SEM 照片表明(图8(b)),该块材仍然具有疏松多孔结构,但相比固相反应粉末所制块材,此块材Yb2Si2O7相纯度高,未见明显的未反应的氧化硅团聚区和中间相Yb2SiO5。尽管块材宏观上并不致密,但对局部区域进行放大,可见由数个烧结长大的晶粒组成的致密微区(图8(c)),这说明对溶胶凝胶所制粉末而言,尽管在此制块工艺下难以获得致密块材,但进一步优化制块工艺完全有可能获得致密高品质块材,而固相反应法所制粉末则离目标相去甚远,这进一步表明了对于硅酸盐材料的合成,无论是制粉亦或是制块,溶胶凝胶法相比固相合成法具有明显优势。上述基于Yb2Si2O7材料的制备研究表明,相比固相反应法,采用溶胶凝胶法制备Yb2Si2O7存在明显优势:反应门槛条件低,在相对较低温度配合较短保温时长就可以实现近纯相Yb2Si2O7的制备;既可以制备高纯粉体,又可以获得高品质块材。然而,该方法也存在一些弊端:(1) 工艺流程较复杂、合成链条周期较长,推广至工业级批产存在产量问题和效率问题;(2) 由于选取稀土硝酸盐作为原料,考虑稀土硝酸盐具有极强的吸水性而易偏离其标称成分,所以采用溶胶凝胶法合成硅酸盐材料易出现成分偏差。

图8 采用溶胶凝胶法制前驱体、冷压、1600 ℃、10 h 烧结获得的陶瓷块材:(a) 宏观形貌;(b) 低倍表面形貌;(c) 高倍表面形貌Fig. 8 Yb2Si2O7 bulk by sol-gel method, cold pressing and calcination at 1600℃ for 10h: (a) macroscopic morphology;(b) surface morphology (low magnification); (c) surface morphology (high magnification)

2.3 适用于低压等离子喷涂的Yb2Si2O7 粉末制备

采用图1 所示溶胶凝胶工艺路线制备的Yb2Si2O7前驱体原料由于单个颗粒质量小、密度低、流动性差无法直接用于低压等离子喷涂,需要将其采用二流体雾化造粒工艺制备成具有良好喷涂输送特性的、具有1~30 μm 的超细球形团聚体粉末。本研究重点探究了料浆中粘结剂含量和雾化压力两大关键工艺参数对喷涂粉末形貌和粒度的影响规律,通过工艺优化,获得了具有良好低压等离子喷涂适应性的粉末。

2.3.1 PVA 含量对造粒粉末的影响

本研究设置了三组对照实验,其中,在保持固含量、雾化压力和进出口温度不变的前提下设计了三种PVA 含量,具体的实验方案如表1 所示。

表1 具有不同PVA 含量的团聚粉末实验设计Table 1 Experimental design of agglomerated power with different PVA content

对三种具有不同PVA 含量的料浆分别造粒后进行扫描电镜观察,结果表明,当PVA 含量较低时,粘结剂用量不足,大量原始前驱体粉末不能充分粘结形成球形颗粒(图9(a)),会有大量不规则颗粒散落;当PVA 含量过高时(图9(c)),粉末的球形度增强,几乎不存在未团聚的散落粉体,但此时会出现部分空心现象,且粉末表面过于光洁、结构致密,这种过于致密的结构对于低压等离子喷涂而言会导致粉末在喷涂过程中不易破碎从而难以实现气化。只有当PVA 含量适中(10 wt.%)时,粉末既呈现实心球体又结构疏松,适宜于低压等离子喷涂(图9(b))。

图9 不同PVA 含量所制得造粒粉末形貌:(a) 6 wt.%; (b) 10 wt.%; (c) 14 wt.%Fig. 9 Morphology of granulated powder with different PVA content: (a) 6 wt.%; (b) 10 wt.%; (c) 14 wt.%

2.3.2 雾化压力对造粒粉末的影响

本研究另选取了三个特定雾化压力,探讨了其对粉末粒径的影响。不同雾化压力下得到的造粒粉末形貌如图10 所示,当雾化压力为0.1 MPa时,可以获得形状均匀的球形粉末,但此时雾化压力较小,得到的粉末粒度范围较大、粒径较粗,如图10(a)所示,该视野下粉末粒径为20~120 μm,不满足对细粉的粒径要求;当雾化压力增加为0.6 MPa 时,粉末得到明显细化,规避了100 μm 以上的粗粒度段粉末,得到的球形粉粒度为10~70 μm,仍然需要进一步细化(图10(b));进一步增加雾化压力至1.2 MPa时,粉末进一步细化,主要粒度范围落在1~30 μm,满足低压等离子喷涂用粉末要求(图10(c))。

图10 不同雾化压力所制得造粒粉末形貌:(a1), (a2) 0.1 MPa; (b1), (b2) 0.6 MPa; (c1), (c2) 1.2 MPaFig. 10 Morphology of granulated powder under different atomization pressures:(a1), (a2) 0.1MPa; (b1), (b2) 0.6MPa; (c1), (c2) 1.2MPa

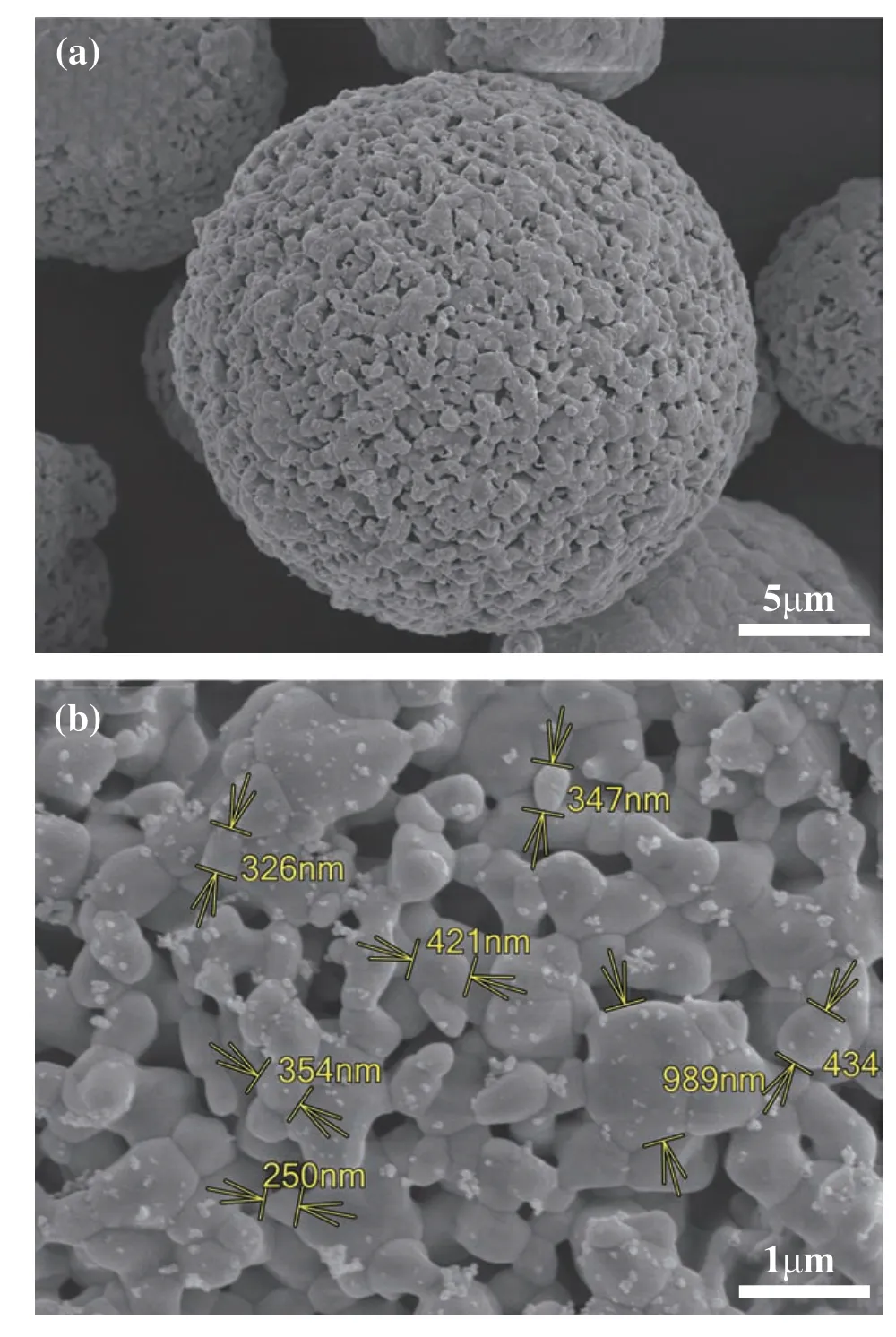

造粒后的球形粉末仅依靠粘接剂维持结构完整性,需进一步烧结除胶,提升粉末的强度。将造粒粉煅烧1300 ℃、5 h 后的表面形貌照片如图11 所示,微区的放大照片显示:每个单独粉末颗粒由若干细小晶粒组成,在烧结作用下晶粒发生了一定长大,但均小于1 μm;此外,晶粒之间产生明显关联,粉末强度得到了显著提升,此时该粉末呈现的形貌状态适宜于喷涂。

图11 经造粒、煅烧脱胶后的优化粉末形貌:(a) 低倍; (b) 高倍Fig. 11 Morphology of optimized powder after granulation and calcination: (a) low magnification (b) high magnification

3 结论

(1) 采用固相合成法制备Yb2Si2O7前驱体粉末和块材,氧化镱-氧化硅混合粉末经1500 ℃、5 h煅烧后,粉末由Yb2Si2O7和Yb2SiO5两相构成;混合粉末经冷压、1600 ℃、10 h 煅烧后,得到疏松块材,内部残留大量未完全反应的氧化硅和中间相Yb2SiO5,表明采用固相反应法制备Yb2Si2O7存在反应门槛高、化学成分不均匀的问题。

(2) 采用溶胶凝胶法制备Yb2Si2O7前驱体粉末和块材,干凝胶经退火、研磨、煅烧1400 ℃、5 h 后即可获得纯度>99 wt.%的高纯备Yb2Si2O7粉末;煅烧粉末经冷压、1600 ℃、10 h 煅烧后,得到更完整致密块材、且几乎为Yb2Si2O7纯相,表明采用溶胶凝胶法制备Yb2Si2O7具有反应门槛低、易制得高纯均匀材料的优势。

(3) 采用二流体雾化工艺制备低压等离子喷涂用超细粉末,重点探索了PVA 含量和雾化压力对粉末形貌和粒度的影响规律。结果表明,PVA 含量决定粉末形貌,PVA 含量过低,粉末球形度差;PVA 含量过高,粉末空心严重,只有当PVA 含量适中时(10 wt.%)可获得球形度良好的实心粉末。雾化压力决定粉末粒度,雾化压力越大,粉末粒径越细,当雾化压力为1.2 MPa 时,可获得所需的1~30 μm 超细粉末。