薄带铸轧机组内水冷夹送辊的设计与分析

2022-02-07王禄明

王禄明

上海电气上重碾磨特装设备有限公司 上海 200245

1 设计背景

我国政府已制定了2030碳达峰、2060碳中和的目标,钢铁等重点能耗行业受到重点关注。在这一目标下,政府要求钢铁行业到2025年实现碳达峰目标[1]。薄带铸轧技术是以液态金属为原料,以侧封挡板和铸辊为结晶器,直接生产薄带钢卷的新技术。与传统连铸连轧方法相比,这一技术生产成本降低40%,能源消耗降低85%,水耗降低80%,二氧化碳、氮氧化物、二氧化硫等有害气体排放量降低70%~90%[2-3]。

近年来,国内学术界对薄带铸轧技术的研究主要集中在铸轧主机设备的零部件上,铸辊是铸机的关键零部件之一。宋黎等[4]利用ANSYS有限元软件来模拟铸辊在镁合金铸轧过程中的温度场分布问题,得出冷却水水速可以降低铸辊的温度场,冷却水水温对铸辊冷却的影响较小的结论。蒋恩等[5]从冷却水流动的角度出发,对铸辊水冷系统的流场进行数值模拟,有针对性地提出了降低流动方向上各水环间平均流速梯度的优化措施,进而降低辊身表面的温度梯度,提高了铸辊冷却均匀性,改善了铸带表面质量。

薄带铸轧生产线全线均处于高温环境,除了铸辊需要充分考虑冷却措施外,对于夹送辊、转向辊等辅助辊也需要考虑冷却问题。辅助辊的功能及工况与铸辊完全不同,不宜照搬铸辊的结构和冷却方案,因此,很有必要对辅助辊的冷却措施做进一步研究。笔者以1 350 mm夹送辊设备为研究对象,设计一种新型内水冷夹送辊,并应用ANSYS有限元软件验证该设计能否满足强度要求。

2 设备简介

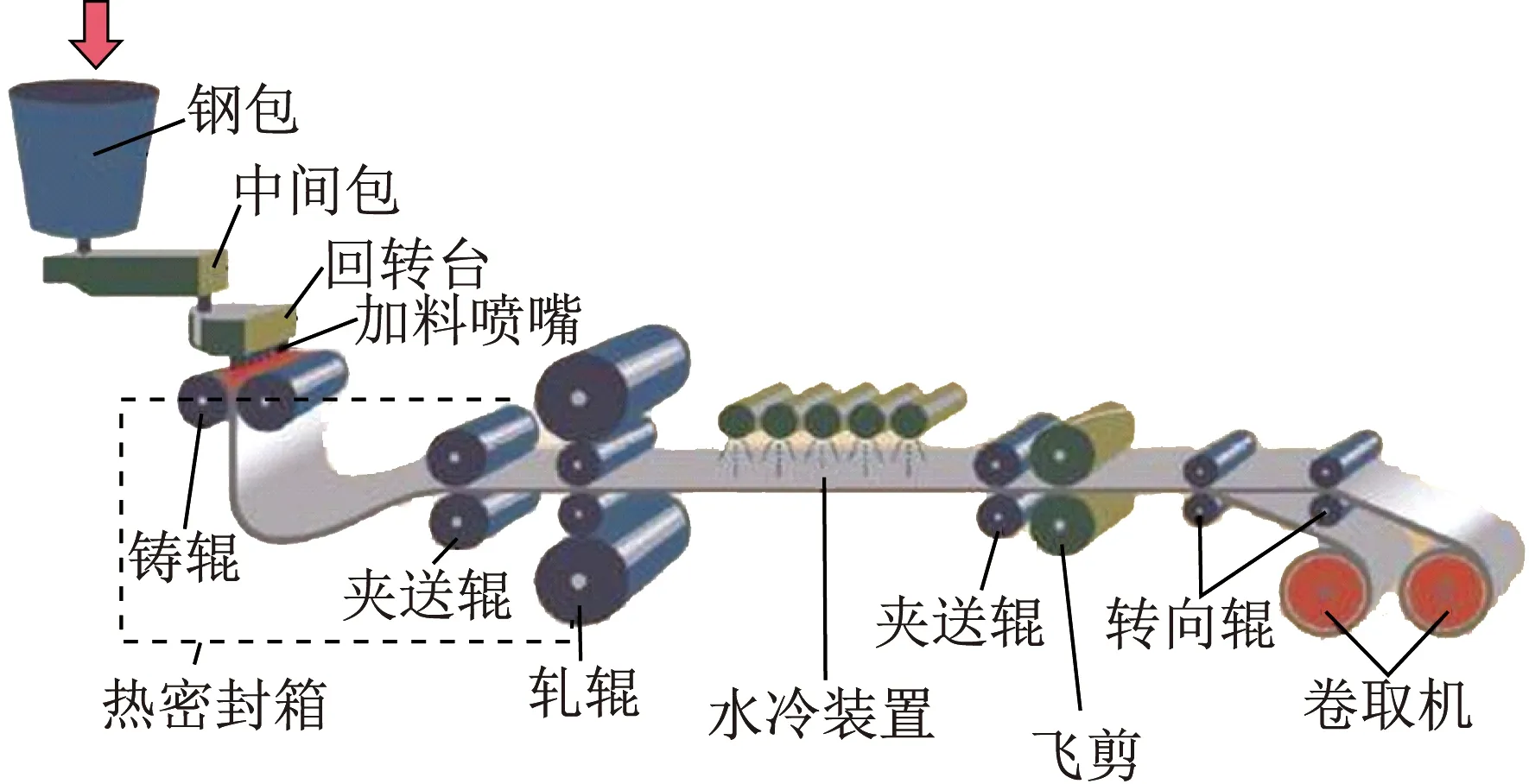

A钢厂是国内知名的民营钢厂之一,一向以螺纹钢等低端产品为其主导产品。近年来,为了优化产品结构,提高产品附加值,A钢厂与国内众多科研院所合作开发了一系列支撑产品转型升级的新项目。其中,1 350 mm薄带铸轧生产线是由A钢厂、B大学和C公司共同开发的高品质钢短流程轧钢生产线,该项目是我国首个完全自主知识产权的薄带铸轧项目。B大学负责铸机等主机设备的开发,C公司负责轧机等辅机设备的设计制造。1 350 mm薄带铸轧生产线的辅机设备主要包括轧机、夹送辊、飞剪、卷取机等设备。薄带铸轧生产线如图1所示。

图1 薄带铸轧生产线

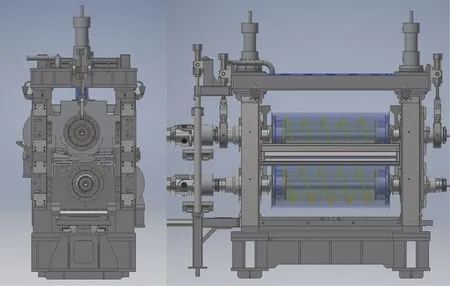

该薄带铸轧生产线共有两套夹送辊设备,分别安装在轧辊及飞剪前。笔者研究的对象为飞剪前夹送辊,飞剪前夹送辊设备主要包含机架、水冷平台、压下装置、夹送辊辊子及传动设备等零部件。飞剪前夹送辊设备如图2所示。内部通水的上、下夹送辊辊子在机架窗口内滑动,水冷平台上部安装能够快速响应且精确控制行程的伺服液压缸,控制上夹送辊的倾斜度,从而在夹送带钢前进的同时实现纠偏功能。

图2 飞剪前夹送辊设备

3 夹送辊辊子设计

3.1 辊子材质选择

带钢到达飞剪前夹送辊的温度一般为600~750 ℃,作为直接与之接触的零件,对夹送辊的辊筒材料有较高的要求。要求夹送辊辊筒具有良好的耐高温性能,在高温环境下具有良好的耐磨性,并且具备良好的耐腐蚀性。

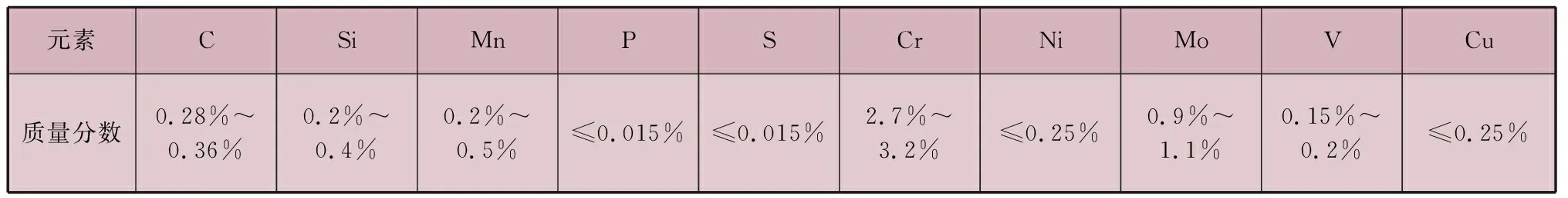

综合考虑后,夹送辊辊筒选用高强度合金结构钢32Cr3Mo1V。辊筒经调质后,常温下抗拉强度超过1 300 MPa,高温下性能虽有所下降,但仍能保持较强的耐磨性、抗冲击性、抗腐蚀性[6]。夹送辊辊筒材料化学成分见表1,常温下辊筒材料力学性能见表2。

表1 辊筒材料化学成分

表2 常温下辊筒材料力学性能

3.2 辊子内部结构

按照辊身直径,辊子可分为小辊径、中辊径和大辊径。按照辊子用途,辊子可分为轧辊、夹送辊和输送辊等。不同用途的辊子,承受的载荷也不同。陶凯等[7]着重于改进小辊径、小载荷的输送辊,采用在辊筒两端嵌入中空短轴的结构,在辊筒内部形成空腔,从辊子一端直接注入的冷却水充满整个腔体,起到快速降低辊面温度的冷却效果。小辊径辊子内腔截面较小,冷却水用量也较小,选用直接冷却的方式,冷却水基本可以覆盖整个辊面,具备良好的冷却效果。中等辊径辊子内腔较大,若选用直接冷却的方式,冷却水无法均匀分布于整个腔体,难以保证整个辊面的冷却效果。

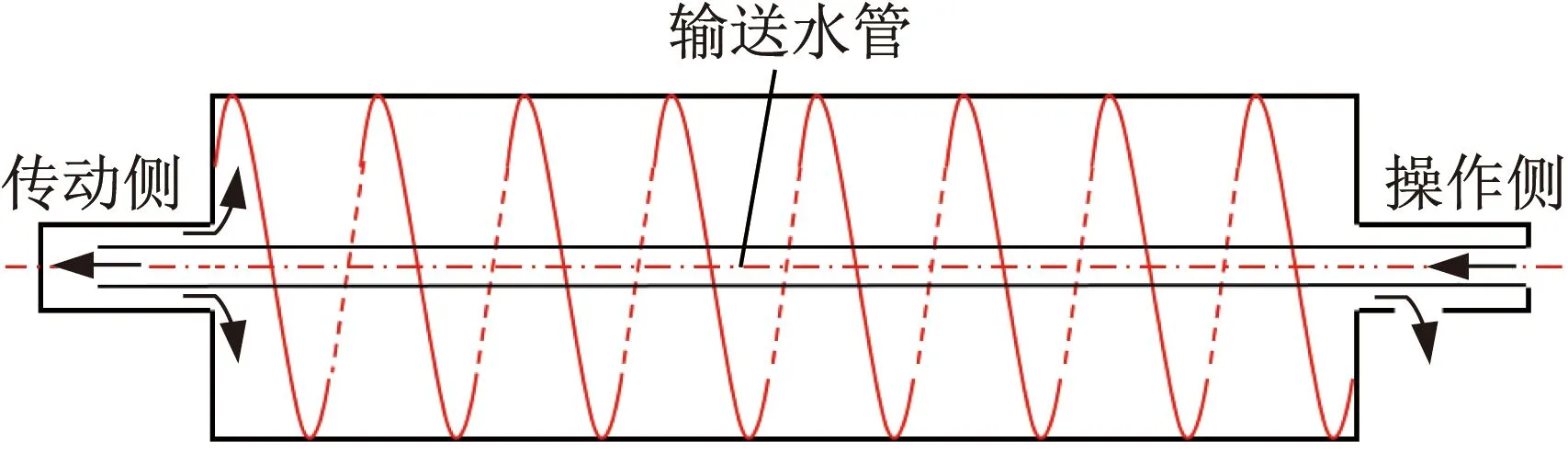

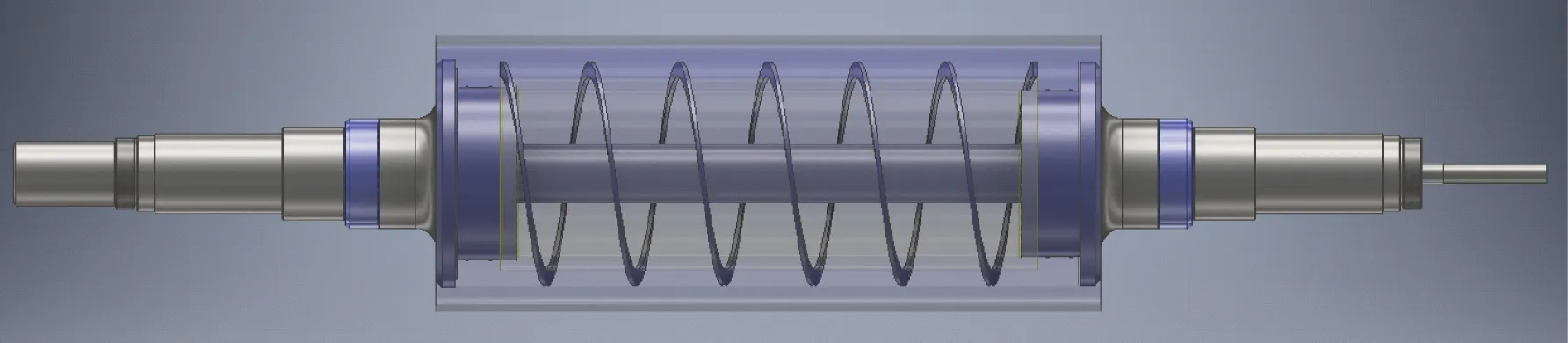

综合考虑后,笔者对夹送辊内部结构选用螺旋式冷却水道设计。辊子内部采用螺旋式冷却水道是一种有效的冷却方式,在连铸、热连轧生产线中均有相关研究[8]。操作侧轴头中空且安装一根输送水管,传动侧轴头中心为盲孔,冷却水从输送水管流入,至传动侧盲孔折弯,经螺旋式冷却水道引导,流至操作侧轴头出水口流出,实现对辊筒及两端轴头的冷却。螺旋式水道辊子结构如图3所示。

图3 螺旋式水道辊子结构

陈思阳[9]就铸辊冷却水道对冷却效果的影响问题进行研究,比较了三种不同截面形状的冷却水道,发现矩形截面形状流道的冷却效果最好,进一步研究了矩形截面深宽比对冷却效果的影响,得出深宽比为1∶5的水道冷却效果较好的结论。笔者借鉴这一结论,结合夹送辊的实际情况,建立了夹送辊的三维模型。夹送辊辊身长度为1 570 mm,辊筒内外径分别为530 mm、650 mm,螺旋式冷却水道总长为1 270 mm,螺旋板高度为36.5 mm,螺旋板厚度为10 mm,螺距为210 mm,深宽比为1∶5.2。夹送辊三维模型如图4所示。

图4 夹送辊三维模型

4 ANSYS软件分析

螺旋式冷却水道的主要作用是引导冷却水均匀覆盖整个辊面,降低辊面温度。该水道并非辊子的受力结构,对辊子的受力分析影响较小。为了方便后续分析,删除辊子的螺旋式冷却水道及进水管等结构。假设冷却水充满辊子内腔,冷却水的温度为25 ℃。简化后夹送辊三维模型如图5所示。

飞剪前夹送辊处的带钢温度一般为650~750 ℃,查阅资料后发现,该温度与镁合金、铝合金铸轧辊的工作温度相近。内水冷的镁合金、铝合金铸轧辊进入铸轧区后,辊筒外表面温度快速升高,不同文献中描述的辊筒外表面的最高温度略有差别,但均未超过600 ℃[10]。夹送辊的工况较镁合金、铝合金铸轧辊好,可以合理推断,夹送辊辊筒外表面的最高温度亦不会超过600 ℃。

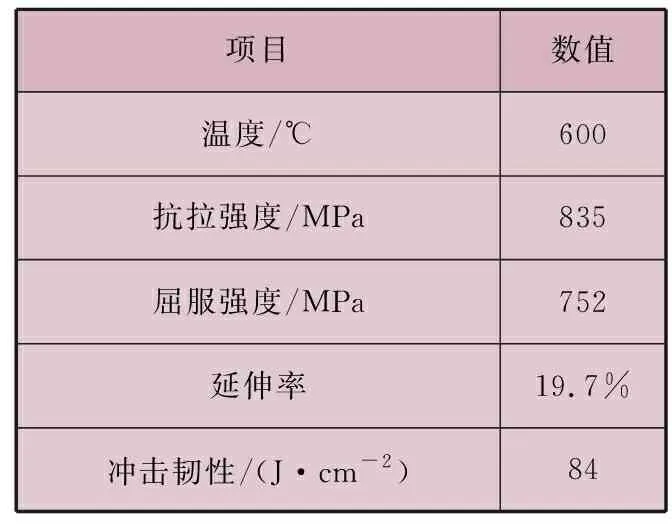

同样的工况下,如果夹送辊在600 ℃时可以满足设计方的使用要求,由此可以推断,该夹送辊在其它较低的温度下亦可以保持正常工作。高温下夹送辊辊筒材料力学性能见表3。

表3 高温下辊筒材料力学性能

将简化的夹送辊三维模型导入ANYSY有限元软件,对其进行静力学分析[11]。

采用六面体网格的方法划分有限元网格,夹送辊模型网格划分如图6所示,划分有限元网格共产生436 704个节点、284 824个单元。

图6 夹送辊模型网格划分

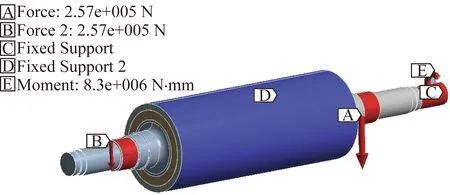

正常工况下,夹送辊两端轴头的轴承处均承受257 000 N的压力,传动侧轴头同时还要承受8 300 N·m的扭矩,夹送辊转速为120~180 r/min。夹送辊卡住时,对夹送辊强度要求最高。假设辊子卡住不动,同时对夹送辊三维模型施加与正常工况相等的载荷,校核这一状态下夹送辊的受力情况。夹送辊模型约束和载荷加载情况如图7所示。

图7 夹送辊模型约束和载荷

根据有限元分析结果,夹送辊等效应力云图如图8所示。等效应力分析表明,夹送辊产生的最大应力值为76.649 MPa,产生位置为夹送辊轴头两侧的圆角过渡处,该应力值远小于材料在600 ℃时的屈服强度752 MPa。

图8 夹送辊等效应力云图

夹送辊变形云图如图9所示。分析显示,夹送辊产生的最大变形量约为0.381 mm,最大变形出现在操作侧轴头端部位置,轴承安装处的变形量约为0.169 31 mm,设计时重点考虑轴承安装处变形量的影响。针对这一变形,设计时选用调心滚子轴承24144CC/W33,可以较好地满足工况要求。

图9 夹送辊变形云图

上述分析结果表明,这一夹送辊的结构设计较为合理,在给定的工况和温度下,能够满足正常工作的要求。

5 结束语

笔者以1 350 mm薄带铸轧机组内水冷夹送辊为研究对象,设计了一种内部采用螺旋式冷却水道的中等辊径、中等载荷夹送辊,冷却水道对辊筒外表面有良好的冷却效果。应用ANSYS有限元软件验证了这一设计满足在高温工况条件下的强度要求,为中等辊径、中等载荷内水冷夹送辊的设计提供了参考依据。针对笔者假设辊筒外表面温度为600 ℃,后续将重点考虑辊筒材料的导热性能,确定辊筒的实际温度。