铝合金电池包下壳体的设计与分析

2022-02-07王东辉周丹桐

金 鑫 李 斌 王东辉 周丹桐 王 欢

辽宁忠旺集团有限公司 辽宁辽阳 111003

1 设计背景

近年来,随着汽车工业的迅猛发展及人们生活水平的显著提高,汽车保有量急剧增加,对能源的依存度也越来越高,节能和环保已经成为世界各行业,尤其是汽车工业目前发展所面临的两大难题。新能源汽车因其节能环保的特点得到人们的关注,并逐渐被大众所认可,其产业迅猛发展,已成为不可逆的趋势。

电池作为新能源汽车的核心部件之一,有着举足轻重的作用,其安全性尤为重要。电池的安全可靠性与自身的强度、抗冲击性能有关,车辆行驶时,如果电池的结构件因强度不足发生断裂,可能会造成其内部发生短路,从而引起爆炸。

电池包作为电池的主要载体,在车身中不仅起到装载电池的作用,同时保护电池在受外力撞击时不会受到损伤,其结构的设计要求应该满足多变的运行环境和行驶工况下的工作安全性和可靠性。所以,研发出具有高安全因数的电池包是新能源汽车的一个重要目标。

2 方案设计

2.1 材料属性

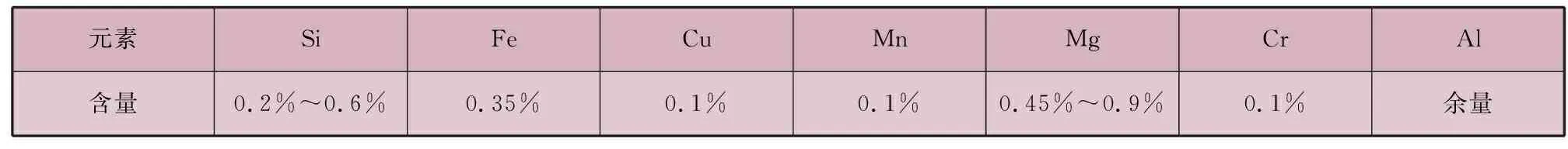

笔者设计的电池包下壳体材料选用6063-T6铝合金,其密度为2.7 g/cm3,合金成分及属性分别见表1、表2。所设计的铝合金电池包下壳体具有质量轻、开发周期短、使用寿命长、易加工成型、耐腐蚀、耐冲击等特点。

表1 6063-T6合金成分

表2 6063-T6材料属性

2.2 整体结构设计

电池包下壳体主要由左右边梁、前后边梁、中间隔板、底板四部分组成,轮廓尺寸为842 mm×636 mm×140 mm,质量为16 kg,结构如图1所示。其中,中间隔板的设计主要用于分隔模组,便于电池包盖板的安装,以及起到增大冷却面积、提升冷却强度的作用。

图1 电池包下壳体结构

底板为对接结构,采用搅拌摩擦焊双面焊接,接头位置的宽度不小于轴肩宽度。边梁与边梁、边梁与底板、中间隔板与底板均采用激光焊接工艺,优点是焊接变形小,连接强度高,密封性好,能充分保证电池包符合IP67标准的密封要求。

2.3 型材断面设计

笔者设计的电池包下壳体型材断面数为四个,如图2所示。其中,前后边梁采用相同的断面型材,左右边梁采用相同的断面型材,三块底板及两个中间隔板采用相同的断面型材,可以有效减少模具的投入,节省开发费用,缩短开发周期。此外,电池包下壳体采用集成液冷方式进行冷却,边梁及底板可以作为冷却通道。设计时采用多腔型材,既可以对电池包整体进行减重,又可以增大冷却面积,提高冷却强度。

图2 电池包下壳体型材断面

3 仿真分析

电池包的机械安全性能主要包括承载,抗底部球击、跌落、机械冲击等。笔者以所设计的铝合金电池包下壳体为研究对象,依据GB 38031—2020《电动汽车用动力蓄电池安全要求》,结合实际服役过程中的高发工况,利用仿真软件进行承载能力与挤压仿真分析。

3.1 有限元模型

(1) 简化结构。对电池包下壳体进行几何简化,将倒角、圆角、细微孔等对仿真模拟分析结果影响不大的加工特征去除。

(2) 划分网格。根据电池包下壳体的结构特点,对简化后的模型采用Hypermesh软件进行抽中面、修补中面、分割面、划分网格处理。选用壳单元建立有限元模型。采用刚性单元RBE2对焊点进行模拟。建立的电池包有限元模型网格尺寸为8 mm,共有63 775个单元,其中四边形单元63 200个,占总数的99%。

3.2 承载工况

电池包下壳体在200 kg质量下沿重力方向施加3×9.8 m/s2加速度冲击载荷,以验证承载能力。

电池包下壳体的位移云图如图3所示,最大位移为0.22 mm。根据仿真结果,得到电池包下壳体左右边梁受到的应力最大,如图4所示。应力最大值为15.08 MPa,远远小于材料的屈服强度,满足承载要求。

图3 承载工况位移云图

图4 承载工况左右边梁应力分布

3.3 挤压工况

使用半径为75 mm的半圆柱体,圆柱体长度大于测试对象高度,但不超过1 m,分别沿汽车水平行驶方向X轴、垂直行驶方向Y轴对电池包下壳体进行挤压,即进行横向挤压与纵向挤压。挤压力达到100 kN时或者变形量达到挤压整体尺寸的30%时,停止挤压。

试验中,对挤压圆柱体位移进行限制,当圆柱体位移量超过挤压方向整体尺寸的30%时,停止挤压。此时,挤压力如果未达到100 kN,那么判定试验不满足要求。

横向挤压变形仿真结果如图5所示,挤压力位移曲线如图6所示。在整个挤压过程中,挤压力都达不到100 kN,挤压力第一峰值为79.3 kN,因此不满足大于100 kN的标准要求。

图5 横向挤压变形仿真结果

图6 横向挤压挤压力位移曲线

纵向挤压变形仿真结果如图7所示,挤压力位移曲线如图8所示。在整个挤压过程中,挤压力在位移为26.75 mm时达到100 kN,满足大于100 kN的标准要求。

图7 纵向挤压变形仿真结果

图8 纵向挤压挤压力位移曲线

4 结构优化

根据仿真结果,纵向挤压工况满足标准要求,横向挤压工况未达到标准要求。对比分析得知,电池包下壳体在横向,下壳体仅依靠左右边梁的自身强度来抵抗横向挤压力,因此无法满足标准要求。笔者依据此情况,对现有设计进行优化,如图9所示。

图9 电池包下壳体结构优化

在电池包下壳体内部增加中间横向隔板,总计六处,隔板采用多腔断面6063铝合金型材,在满足强度的同时,可以减小电池包的整体质量。新增型材断面如图10所示。电池包下壳体整体尺寸仍为842 mm×636 mm×140 mm,质量增大至22.441 kg。

图10 新增型材断面

5 横向挤压分析

在第一中心点位置,电池包下壳体在挤压过程中的变形如图11所示,挤压力位移曲线如图12所示。在整个挤压过程中,挤压力在电池包下壳体位移为25.76 mm时达到100 kN,满足标准要求。

图11 结构优化后第一中心点变形

图12 结构优化后第一中心点挤压力位移曲线

在第二中心点位置,电池包下壳体在挤压过程中的变形如图13所示,挤压力位移曲线如图14所示。在整个挤压过程中,挤压力在电池包下壳体位移为4.52 mm时达到100 kN,满足标准要求。

图13 结构优化后第二中心点变形

图14 结构优化后第二中心点挤压力位移曲线

通过仿真分析可知,结构优化后可以满足横向挤压工况下电池包下壳体的强度大于100 kN的标准要求。

6 结束语

笔者根据铝合金材料质量轻、易加工成型、耐腐蚀、耐冲击等特点,设计开发了一款铝合金电池包下壳体。采用6063铝合金空腔挤压型材,有效减小了电池包的整体质量,达到轻量化的效果,间接提高了新能源汽车的续航里程。

铝合金电池包下壳体经过结构优化,增加了中间横向隔板。经过仿真模拟分析,最终满足了标准要求和使用条件。