60万t/a煤制甲醇装置甲醇储罐VOCs治理方案选择及分析

2022-02-06王图钦张明成

王图钦,张明成

(陕西长青能源化工有限公司,陕西 宝鸡 721405)

陕西长青能源化工有限公司(以下简称长青公司)60 万t/a 甲醇项目设置有甲醇储罐区,其中中间罐区有5 000 m3粗甲醇罐2 个、1 500 m3精甲醇罐2 个、800 m3含硫甲醇罐1 个、500 m3杂醇储罐1 个,成品罐区有30 000 m3成品储罐2 个。项目建成投运时,污染物排放是满足要求的。但近几年,随着国家环保标准的提升和“蓝天保卫战”打响,挥发性有机物(VOCs)已不能满足最新的环保排放要求。

根据GB 37822—2019《挥发性有机物无组织排放控制标准》的规定,甲醇储罐区排放的VOCs 必须采取措施进行治理。建议治理后应达到如下排放限值:甲醇质量浓度≤50 mg/m3,非甲烷总烃质量浓度≤60 mg/m3或去除效率≥97%。

目前,VOCs 治理工艺路线较多,如何选择合适的工艺路线,既能达到治理效果,又能降低运行成本,显得尤为重要。

1 常见VOCs 尾气处理工艺及比选

VOCs 治理从全过程来看,可分为源头控制、过程控制和末端控制三类。源头控制主要是通过设计、施工、原料等进行控制;过程控制主要是通过工艺、设备、仪表、泄漏检测与修复(LDAR)等手段来控制;而末端控制则是在源头和过程控制不达标情况下,采取特殊的治理措施来回收或销毁污染物。

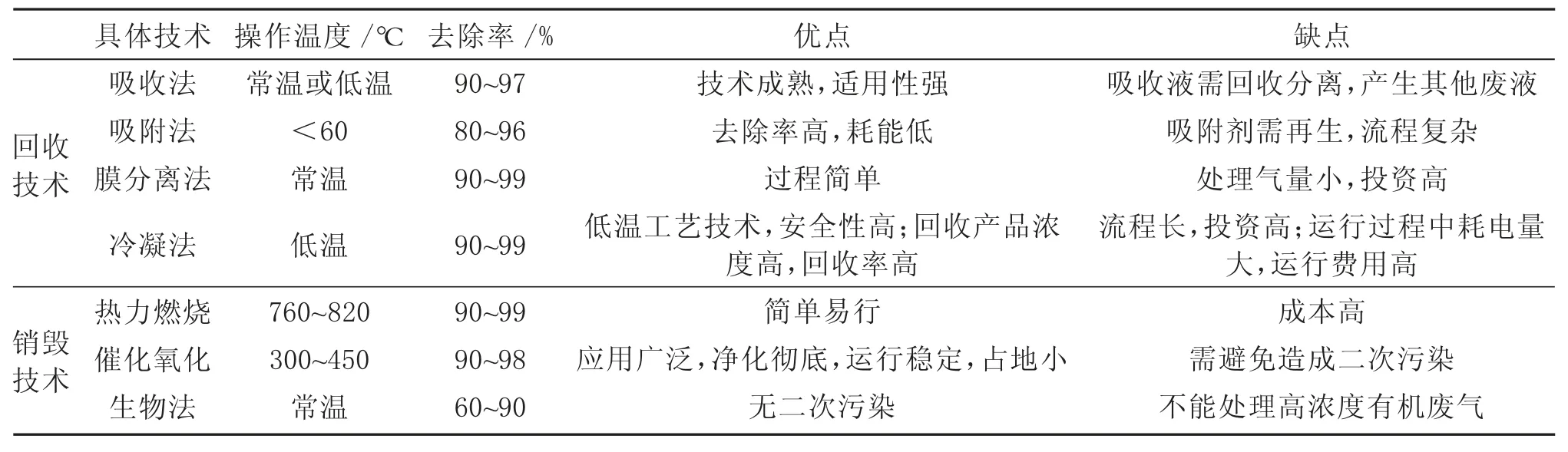

末端治理工艺可分为两大类:回收类技术和销毁类技术。回收类技术基本思路是采取物理法,通过改变温度、压力或利用选择性吸附剂、选择性渗透膜等,对排出的VOCs 进行吸收、过滤、分离,再加以提纯处理,实现资源化循环利用,技术一般有吸收法、吸附法、膜分离法、冷凝法等;销毁类技术基本思路是通过燃烧等化学反应或生化反应,将VOCs 分解转化为安全无害的物质,技术主要有热力燃烧法、催化氧化法、生物法等。两大类VOCs 末端治理技术比较见表1[1-2]。

对于已建成装置,源头控制和过程控制可操作性不强,常采用的是末端控制。在末端控制的两大类治理技术中,具体采用何种技术方案,应参照表1 中各种技术的优缺点,结合污染物成分、浓度、排放量及排放特点等指标来选择最适宜方案。

表1 两大类VOCs 末端治理技术比较

2 甲醇储罐尾气治理现状调查

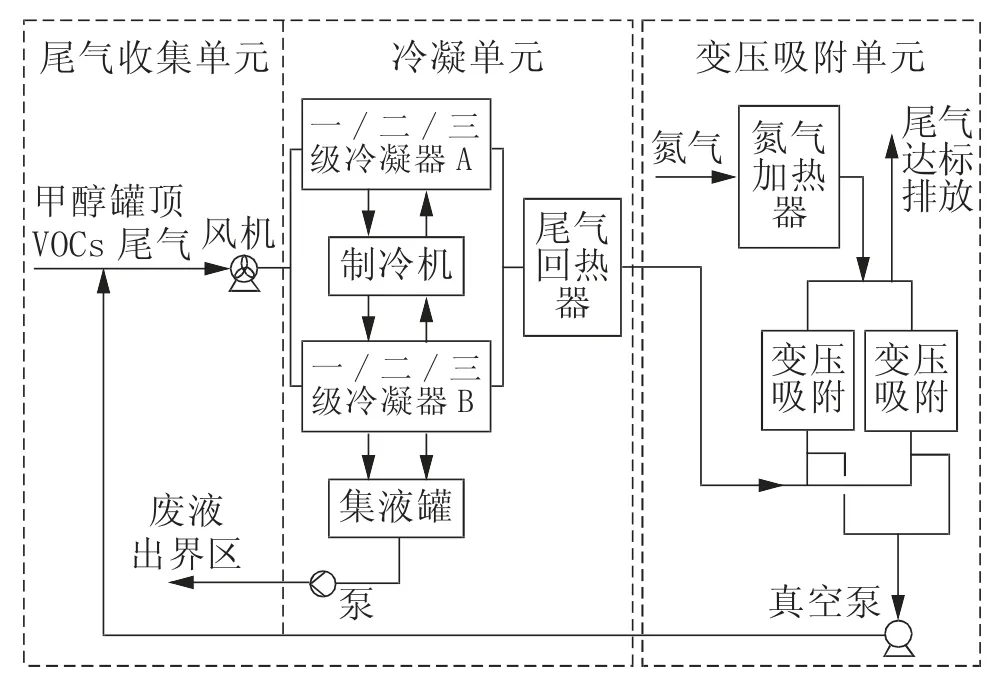

甲醇罐顶VOCs 尾气成分比较复杂,仅采用上述单一的工艺技术路线很难实现达标排放,国内大部分企业都采用组合方式进行治理。目前应用较多的典型的工艺路线是“三级冷凝+变压吸附”工艺路线,其工艺流程示意图见图1。

图1 三级冷凝+变压吸附工艺流程示意图

三级冷凝+变压吸附处理工艺包含尾气收集、冷凝及变压吸附三个单元。甲醇罐顶产生的VOCs 尾气汇集至总管,利用变频风机增压输送至冷凝装置。冷凝单元设置三级冷却,一级、二级冷却器将甲醇尾气从环境温度冷却至5 ℃、-25 ℃。经过一、二级冷却后进入三级冷却器,三级冷却器利用双级复叠制冷循环直接制冷,将尾气温度降低至-70 ℃。经冷凝单元,97%的甲醇有机物通过冷凝液化从系统中分离进入集液罐,收集的废液利用加压泵送出界区回收利用。未被冷凝液化的有机物再经变压吸附后达标排放,排放尾气中甲醇质量浓度≤50 mg/m3、非甲烷总烃质量浓度≤60 mg/m3或去除效率≥97%。对于煤制甲醇企业,也可利用丙烯制冷工段的冷源(可达到-40 ℃)对一、二级气体进行冷却。

3 改造治理方案的选择

长青公司甲醇储罐均采用钢制内浮顶结构,有充氮保护,浮盘与罐体之间为囊式密封结构。建成投运期间,大小呼吸阀排出的VOCs 较少。但随着运行年限的增加,呼吸阀呼出的有机废气明显增多,且5 000 m3粗甲醇储罐运行期间密封出现过两次破损,个别浮盘也出现松动脱落现象。

粗甲醇储罐排出的废气主要成分(体积分数)为:H26.31%、CO 2.85%、CO260.35%、CH48.74%、N23.42%、CH3OH 18.15%,另外含有少量杂醇、醚、酮等有机混合物。精甲醇储罐排出的气体成分90%以上为氮气,其余为甲醇蒸汽。粗甲醇储罐中可燃气体CO、H2及CH4含量相对较高,主要原因是粗甲醇从甲醇低压闪蒸罐送至粗甲醇罐后压力降低,溶解气发生解吸。当储罐的内浮盘及密封发生损坏时,上部油气空间进一步增大,又加剧了有机气体的挥发。

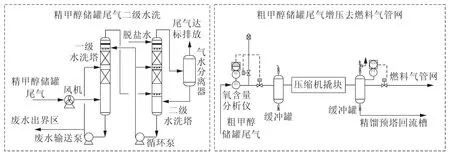

根据甲醇储罐尾气成分的特点,最终拟选择将粗甲醇储罐和精甲醇储罐尾气采取不同工艺处理方案。粗甲醇储罐尾气采用增压去燃料气管网方案,精甲醇储罐尾气采用二级水洗方案,其流程示意图见图2。

图2 粗甲醇储罐及精甲醇储罐尾气处理工艺流程示意图

粗甲醇储罐尾气进入尾气收集总管,利用往复式压缩机提压至0.45 MPa 后并入燃料气管网。粗甲醇储罐尾气总管上设有氧含量分析仪,当氧体积分数达到0.5%时,粗甲醇储罐尾气直接排放,不进入燃料气管网。精甲醇储罐尾气进入尾气收集总管,利用风机加压后送入一级、二级水洗塔,洗涤后的气体经气水分离器分离后就地达标排放。二级水洗塔上部采用脱盐水洗涤,下部通过循环泵将洗涤液循环利用,当循环洗涤液中甲醇质量分数达0.5%时送入一级水洗塔,一级水洗塔循环洗涤液甲醇质量分数达到5%后用废水输送泵送出界区。

项目改造后,预计精甲醇储罐排放尾气中甲醇质量浓度约10 mg/m3,非甲烷总烃质量浓度≤60 mg/m3,尾气可实现达标治理,年减少甲醇排放约900 t。粗甲醇储罐含有CO、H2和CH4的尾气进入燃料气管网,可实现资源化利用。

4 两种技术方案的比较

4.1 装置投资

按照现有储罐容积,经计算尾气总的处理量约1 800 m3/h。采用典型的三级冷凝+变压吸附工艺,投资约900 万元。而长青公司拟采用的两级水洗及增压后送燃料气管网工艺,投资约600 万元,前者投资明显高于后者。

4.2 “三废”处理

从“三废”排放来看,三级冷凝+变压吸附工艺无废水排放,两级水洗工艺存在约5 t/h 的甲醇废水。但甲醇制造企业有甲醇精馏装置,可将此水源作为精馏的补充水,故无废水排放。

4.3 操作费用

从操作费用来看,三级冷凝+变压吸附工艺需要将有机废气深冷至-70 ℃,整体能耗及操作费用较高。而粗甲醇储罐有机废气送燃料气管网虽消耗一定的电能,但能回收废气的热值,可降低其操作费用。另外两级水洗循环量较小,能耗也相对较低,整体操作费用较低。

4.4 技术可靠性

将粗甲醇储罐废气进行收集,通过往复式压缩机提压至0.45 MPa 后气相送入燃料气管网,出口缓冲罐分离出的凝液甲醇送精馏预塔回流槽,该工艺技术成熟,运行可靠性高。经测算,粗甲醇储罐尾气低位发热值达到4 932 kJ/m3,完全满足燃料气管网燃烧最低热值要求;精甲醇储罐尾气水洗工艺技术也较为成熟,该技术在低温甲醇洗工段有较多应用,CO2解吸塔尾气经复温后,尾气中含有的甲醇就是采用水洗塔水洗工艺,洗涤后气相中甲醇质量浓度小于50 mg/m3[3]。

5 结 语

在目前环境保护要求愈来愈严的趋势下,煤制甲醇企业甲醇储罐区VOCs 尾气处理十分必要,处理工艺路线、方案的选择既要兼顾治理效果,又要兼顾处理效益,最重要的是要确保达标排放。

根据气体成分特性,长青公司对甲醇罐区尾气拟进行分类治理。将粗甲醇储罐尾气增压后送燃料气管网,可回收低品位热值;将精甲醇储罐尾气两级水洗后达标排放,可回收部分甲醇,废水可送甲醇精馏回收利用。这种分类治理,对煤制甲醇企业甲醇罐区的VOCs 治理具有一定的借鉴意义。