黑体材料在炼焦炉上升管余热回收增效中的应用研究

2022-02-06吴祖杰周云辉陈茜茹王政伟

吴祖杰,周云辉,陈茜茹,王政伟

(1.炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000;2.河南嘉和节能科技有限公司,河南 郑州 450000)

炼焦煤在焦炉中隔绝空气的环境下,以干馏的方式进行加热形成焦炭,并产生数量庞大的高温荒煤气。温度为650 ℃~800 ℃的焦炉荒煤气带出的热量占焦炉总支出热量的36%[1],直接逸散会造成能源的浪费,出于环保节能的考虑,需要充分回收其中的热量。在众多上升管荒煤气热量回收方式中,利用上升管换热器进行热量回收是解决上述问题的方式之一,而如何提高换热器的换热效率,尽可能多地回收荒煤气中的热量,也是需要考虑的问题。

本文将一种能强化吸热、防腐防结焦的纳米黑体材料涂覆在上升管换热器内壁,利用Fluent 模拟软件,研究涂覆黑体材料后的上升管换热器的换热效果,并进行中试试验,结果可为焦炉上升管余热的回收利用提供借鉴。

1 黑体材料特性

热量传递主要通过热传导、热对流、热辐射这几种方式进行。而随着温度的升高,热辐射在这三种传递方式中逐渐占据主导地位,其效率约为对流传热效率的15 倍[2],可占总热量传递的90%以上。绝对黑体是一种理想状态下的假设物体,它具有完全吸收投射辐射能量的特性,同时在相同温度条件下,能把吸收到的辐射能量完全发射出去,其发射、吸收性质与方向无关[3]。然而自然界中并不存在理想状态下的绝对黑体,因此就定义发射率(吸收率)ε 来描述自然界的物体与理想绝对黑体在相同条件下吸收辐射能的接近程度,发射率的计算公式见式(1)。

式中:ε 为吸收率;E 为自然物体吸收的辐射能,J;Eb为绝对黑体吸收的辐射能,J。

通常所说的黑体材料是利用黑体的性质,使其辐射吸收率趋近于1,让它具有更好的热辐射吸收能力[4]。

本试验采用的黑体涂料采用了纳米材料,其在700 ℃的发射率可达到0.95 左右。将这种黑体涂料以0.3 mm 的厚度均匀涂覆在上升管换热器的内壁,可以极大地降低传统上升管换热器内壁的表面能,因此在黑体涂层的受热面上可极大地减少焦油及熔融焦粒的附着程度,再控制荒煤气降低后的温度不低于焦油析出温度,这样就可避免或减少结焦概率,减小换热器内壁污染。

2 黑体材料吸热原理及提升热效率的分析

黑体材料涂层工作原理示意图见图1。

图1 黑体材料涂层工作原理示意图

焦炉上升管荒煤气的高温能量以红外线形式由众多光子组成,打在上升管换热器内壁的黑体材料涂层上,涂层中的原子、分子在吸收光子后会引起振动并产生热量,随着涂层的原子、分子不断地振动,涂层热量不断升高,而光子的能量在被黑体材料涂层表面物质夺走后而消失(光子能量传递)[5]。只要涂层处于相对较低的温度,就会自动捕捉光子提升自身能量,这就是黑体材料涂层的吸热原理。当黑体材料涂层温度上升后,与涂层下的上升管换热器内壁存在较大温度差,热量通过热传导方式源源不断地被换热器内壁、除盐水等低温部分吸收,热量被充分利用产生蒸汽。黑体涂层表面通过换热器内壁与除盐水的热交换始终保持在较低温度,因此其对高温热源光子的捕捉是连续不断的,从而提高了上升管换热器的热效率。

由于炼焦炉荒煤气的温度高,成分复杂,因此上升管换热器内壁涂覆的黑体材料需要具有耐高温(1 400 ℃)、高吸收率(0.95)、高附着率、较好的抗结焦结渣能力和优异的抗酸碱腐蚀能力。

3 数值模拟对比计算

3.1 流体域计算模型的建立

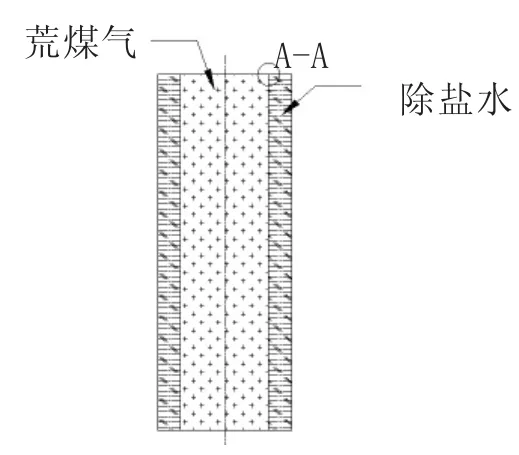

上升管换热器拟采用夹套式换热结构,利用Fluent 软件进行模拟数值计算。流体域模型内径为700 mm,外径为920 mm,高为2 700 mm。采用相同的边界条件(荒煤气进口温度为750 ℃,进口速度为6 m/s;除盐水进口温度为60 ℃,进口速度为0.005 6 m/s),仅改变涂层的辐射值进行对比计算。辐射模型采用适用性宽泛的DO 模型,湍流模型采用增强壁面函数的k-ε 模型。荒煤气和除盐水均由下端进入上端流出,流体域模型示意图如图2 所示。

图2 流体域模型示意图

3.2 模型的网格化处理

由于计算流体动力学的核心原则是把连续的流体域离散化,形成有限元进行计算,因此要把流体域进行网格化分割成微单元,原则上单元划分越细、计算精度越高,但要求的计算机算力越高。考虑到现有计算机计算能力和所需计算精度的平衡,设定最小单元尺寸为30 mm,内外流体域接触壁面进行加密处理(因为壁面附近流体状态变化较大),最后划分的网格单元数量为508 905,网格化流体域模型示意图如图3 所示。

图3 网格化流体域模型示意图

3.3 荒煤气和除盐水的物性设置

为了尽量贴合实际工况,因此对于荒煤气的物性采用了随温度变化的变参数物性[4],荒煤气的吸收系数取值为0.9,散射系数取值为0.8 m-1[6];为便于计算结果的对比,设定除盐循环水为高压水(系统压力为1.6 MPa),只有温度变化,不发生相变,除盐水为定常物性参数。

3.4 壁面处理

与荒煤气接触的壁面设定为涂层(厚度0.3 mm),与除盐水接触的壁面为金属壁(厚度15 mm)。由于涂层厚度仅为0.3 mm,通过查阅文献[7]所述的涂层热传递实验,认为涂层对热传递的影响可以忽略不计,因此黑体材料涂层与金属材质除辐射率不同,其他物性相同,这样对比计算仅需改变涂层壁的辐射率即可。

经查《常用材料辐射率系数表》可知,不锈钢辐射率在700 ℃时约为0.7。黑体材料采用河南嘉和节能科技有限公司生产的强化吸热防腐防结焦涂料JH-J13,该材料特点:高耐温性,最高耐温达1 400 ℃;高辐射率,辐射率可达0.95;高附着力,与金属基材结合力强;很好的抗热震性和耐磨性;由于采用了纳米陶瓷技术,因此还有较好的抗结焦结渣能力。

3.5 计算结果

在荒煤气进口温度750 ℃、进口速度6 m/s,高压除盐水进口温度60 ℃、进口速度0.005 6 m/s 的条件下,对比了上升管换热器无黑体涂层和有黑体涂层的计算结果,见表1。

表1 无黑体涂层和有黑体涂层的计算结果对比

从表1 可以看出,有黑体涂层的荒煤气上升管换热器高压除盐水的出口温度提高了8 ℃,增效幅度约为12.3%。

4 中试试验

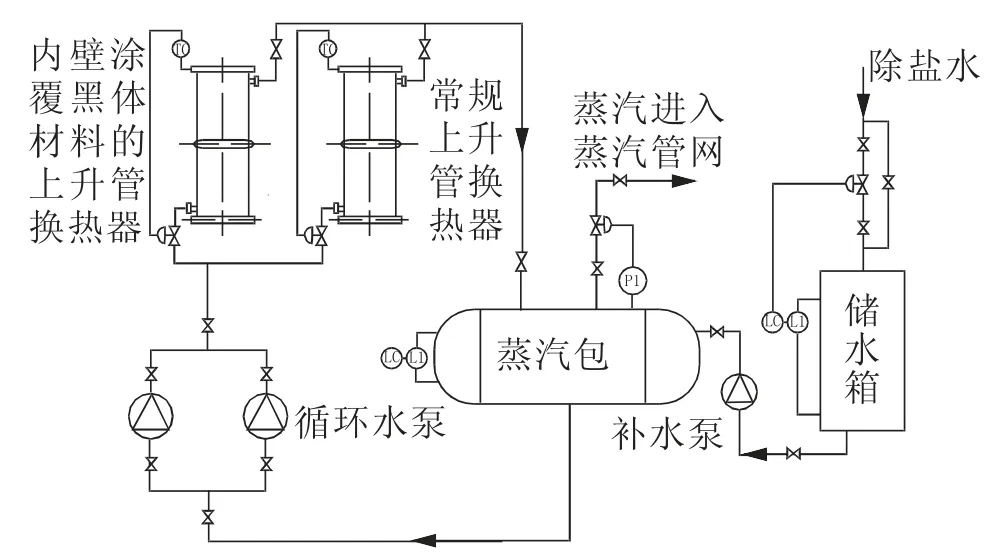

中试试验在首山化工科技有限公司一座7.63 m焦炉上实施,替换两根上升管换热器,其中一根上升管换热器内壁涂覆发射率达到0.95 的纳米材料的黑体涂层,厚度约为0.3 mm;另一根上升管换热器内壁涂覆一般的防腐涂层。试验从2019 年11 月20 日开始,到2019 年11 月29 日结束,包括了试验设备的安装调试、试运行及试验数据采集。中试试验工艺流程示意图见图4。

图4 中试试验工艺流程示意图

试验系统用的除盐水由厂区除盐水管网接入到储水箱中,由液位控制器控制自动阀自动补水,蒸汽包的液位控制器控制补水泵把储水箱中的除盐水补充进入蒸汽包。蒸汽包中的除盐水由循环水泵经蒸汽包下输管送入上升管换热器的进水口,进入换热器吸收荒煤气热量,产生的饱和蒸汽或汽水混合物经换热器出口进入到蒸汽包中进行汽水分离,蒸汽通过蒸汽包的压力控制阀和流量计送入到蒸汽管网中,分离后的水重新进入系统循环换热,周而复始产生符合需求压力的饱和蒸汽[7]。

在工况相同的情况下,分别记录两个上升管换热器每小时产生的蒸汽量,根据两个炼焦周期的统计数据求得每个上升管换热器的平均小时蒸汽产量及总产汽量,然后进行对比考察黑体涂料对上升管换热器换热效率的提升程度。

5 试验结果与分析

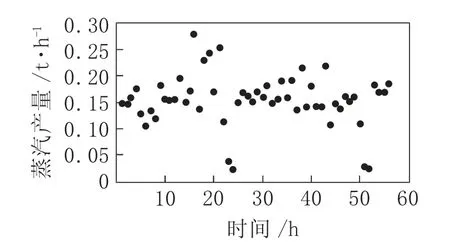

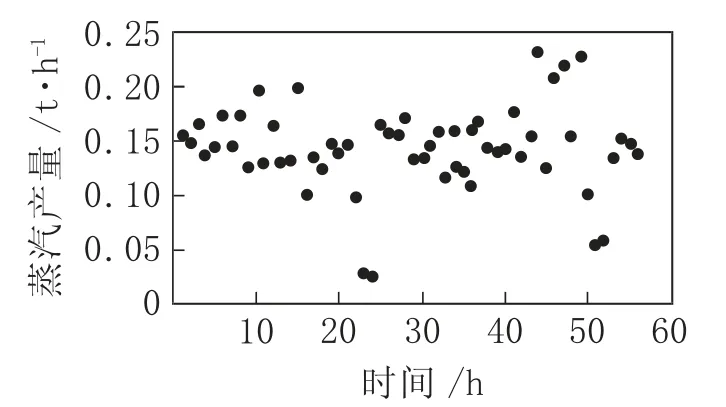

在确保产出0.6 MPa 饱和蒸汽的前提下,对内壁涂覆黑体材料的上升管换热器和涂覆常规防腐涂层的上升管换热器分别进行两个炼焦周期的小时蒸汽产量统计,结果分别见图5、图6。

图5 涂覆黑体材料上升管换热器的蒸汽产量

图6 涂覆常规防腐涂层的上升管换热器的蒸汽产量

经过对图5、图6 中的统计数据进行处理计算,得到内壁涂覆黑体材料的上升管换热器在两个炼焦周期内的平均小时产汽量为0.155 t,总产蒸汽量为8.667 t;而常规上升管换热器的平均小时产汽量为0.141 t,总产蒸汽量为7.903 t;有黑体涂层的上升管换热器相对常规换热器平均小时产汽量提高了9.9%左右。

以焦炭年产量180 万t 的焦炉来推算,采用涂覆黑体材料的上升管换热器年可产0.6 MPa 饱和蒸汽约18 万t,比常规换热器多产生1.6 万t 蒸汽,按每吨蒸汽120 元计算,可比常规上升管换热器每年多产生192 万元的节能效益。

本试验采用的黑体材料涂覆层在700 ℃时的热辐射吸收率为0.95,远大于不锈钢(可视为“灰体”,其热辐射吸收率仅略大于0.7),更高的温度下,随着温度的升高黑体材料的吸收率会得到进一步改善,而灰体材料的吸收率会进一步下降,这样二者之间的热辐射吸收率差距会更大[8]。因此,黑体材料在炼焦炉上升管余热回收中的应用具有一定节能价值,值得进一步研究。