基于固定界面法的旋转裂纹叶片动力学特性分析

2022-02-06陈雪莲曾劲马辉

陈雪莲,曾劲,马辉

(1.辽宁省交通高等专科学校信息工程系,沈阳 110122;2.西南交通大学力学与航空航天学院,成都 611756;3.东北大学机械工程与自动化学院,4.航空动力装备振动及控制教育部重点试验室:沈阳 110819)

0 引言

旋转叶片常承受着离心载荷、气动载荷等复杂交变载荷的联合作用,极易导致叶片疲劳裂纹的萌发[1-3]。开展叶片裂纹的早期损伤监测,及时发现并更换故障叶片,对于减少停机时间和维护成本,避免灾难性事故的发生具有重要意义[4]。

目前,对故障叶片多采用基于振动的分析方法进行诊断[5]。Liu等[6]采用自编裂纹六面体单元建立了裂纹直板叶片的动力学模型,并与基于软件开发的采用接触单元建立的裂纹叶片模型进行了振动特性的对比验证;Cheng等[7]采用p型有限元方法推导了旋转锥型裂纹叶片的动力学方程,并与采用传统有限元方法建立的模型进行了对比,从而验证了其模型的有效性;李宏坤等[8]基于构造的WSG随机共振模型提取了离心式压缩机中含裂纹叶片的故障特征频率;Shukla等[9]和Fu等[10]研究了不同裂纹尺寸对叶片前3阶模态的影响,并进行了试验验证;Saito等[11-12]、D'souza等[13]采用混合模态综合法研究了边缘穿透裂纹对旋转叶片频率特性的影响以及叶尖处承受谐波载荷作用下系统的振动响应;Wang等[14-16]采用混合界面模态综合法对含裂纹叶片的离心式压缩机进行了自由度缩减,在此基础上研究了单点集中谐波载荷作用下系统的振动响应。以上有关裂纹叶片的研究多简化为结构较简单的梁/板类模型,并在此基础上开展裂纹对叶片动力特性的定性分析,而涉及到结构更为复杂的裂纹叶片模型,如变厚度扭形裂纹叶片,则较多地从试验角度进行测试和分析。此外,很多学者尽管也采用模态综合法对裂纹叶片进行了降维处理,但多分析减缩的旋转态裂纹叶片模型(降维模型)承受非面载作用时的振动响应,而实际上叶片在旋转态下往往受到气动面载荷的作用。

本文主要在前人研究的基础上,基于ANSYS分析软件,采用固定界面模态综合法对旋转态下的变厚度扭形裂纹叶片进行了自由度缩减,并考虑裂纹面处的接触特性以及旋转引入的离心刚化效应分析了裂纹叶片在承受气动面载荷作用下的振动响应,并与未减缩模型进行了精度和效率的对比。

1 裂纹叶片模型

1.1 裂纹叶片的有限元模型

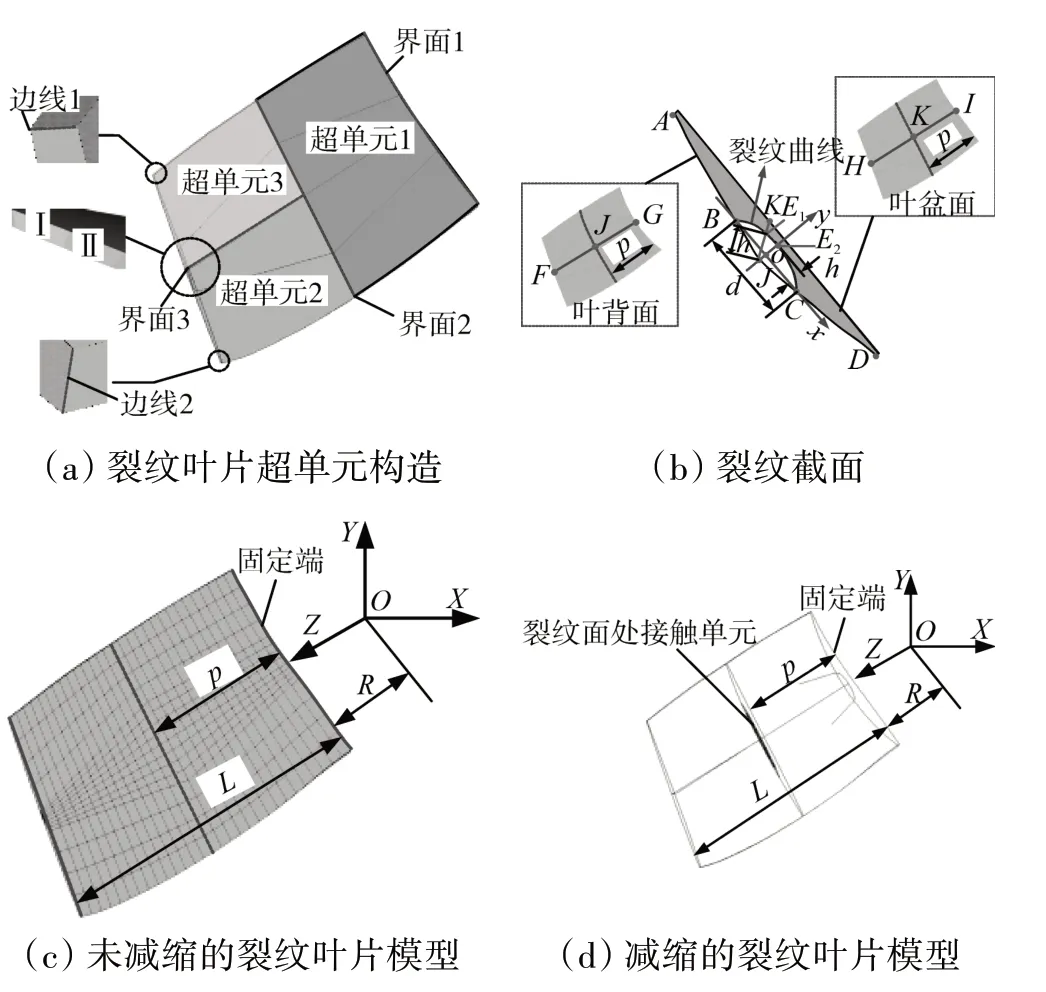

裂纹叶片模型如图1所示。图1(a)为裂纹叶片在进行降维处理时所划分的3个超单元区块(超单元1、2、3)。此外,对于主节点的选取,除保留超单元的界面节点外(界面2和3上的所有节点),还保留了界面1处所有节点(其目的是为了对叶根施加固支约束)、叶尖处边线1和2上所有节点(主要控制叶片模型的1阶扭转特性)以及区域Ⅰ和Ⅱ上的所有节点(主要控制叶片模型的弯曲特性)作为主节点(图1(a))。

图1 裂纹叶片模型

图1(b)为叶片裂纹的截面(对应图1(a)中界面2处的剖视图),图中裂纹曲线采用半椭圆方程来描述,其中,弧JC的长度为弧JCD的长度与无量纲裂纹深度d的乘积;弧JB的长度为弧JBA的长度与无量纲裂纹深度d的乘积;线段JE1的长度为线段JK的长度与无量纲裂纹深度h的乘积。此外,关于叶片裂纹建模还有如下说明:式(1)局部坐标系oxy的建立以及坐标原点o的选取;式(2)J和K点的确定。对于式(1),o为线段BC的中点,且■→■■oC向为x轴正向,y轴正向可通过将x轴逆时针旋转90°得到。对于式(2),J点为叶背面上连接F和G点的最短弧线FG与裂纹截面的交点(F和G点分别对应叶背面上叶尖和叶根处的曲线中点),而K点为叶盆面上连接H和I点的最短弧线HI与裂纹截面的交点(H和I点分别对应叶盆面上叶尖和叶根处的曲线中点)。

图1(c)、(d)分别对应裂纹叶片的未减缩模型和减缩模型。图中p为叶片裂纹位置(取p=0.5L),R为叶片旋转半径(R=219.02 mm),L为叶片长度(L=88.87 mm)。

叶片的材料参数设置如下:杨氏模量E=125 GPa,泊松比υ=0.3,密度ρ=4370 kg/m3。裂纹叶片采用全六面体网格进行划分,分网单元采用Solid185。此外,为了模拟叶片裂纹的呼吸效应,采用接触单元来进行模拟,其中接触的设置如下:靠近叶片固定端的裂纹面采用Targe170单元来进行网格划分,而远离叶片固定端的裂纹面则采用Conta174单元来进行网格划分。

1.2 基于固定界面法的裂纹叶片降维理论

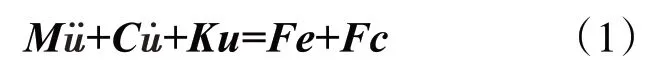

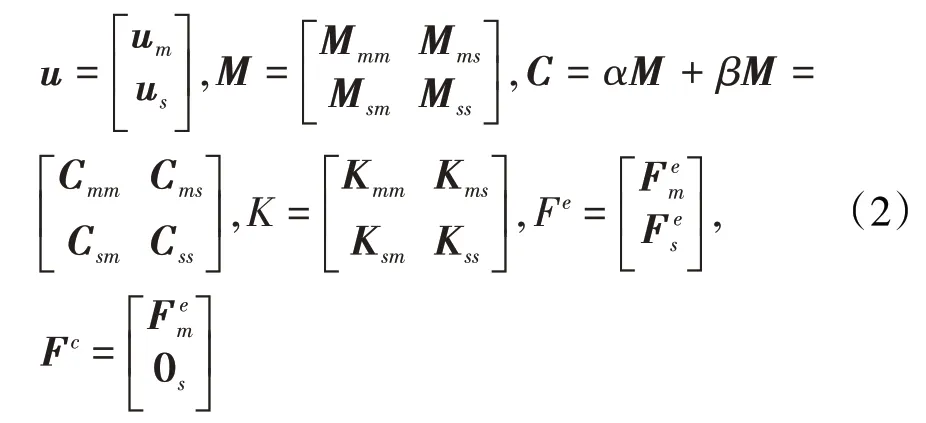

对于得到的离散裂纹叶片有限元模型,其动力学方程为

将式(1)中的矩阵方程按主自由度(与保留的主节点相对应的自由度)、从自由度(非主节点对应的自由度)作如下归类整理

式中:M、C、K、Fe和Fc分别为裂纹叶片的质量矩阵、阻尼矩阵、刚度矩阵、外激振力向量和非线性接触力向量;u¨、u˙和u分别为叶片的节点加速度、节点速度和节点位移向量;α和β为瑞利阻尼系数,本文中取α=31.69,β=2.91×10-6;下标“m“表示主自由度,“s”表示从自由度。

基于固定界面法[17-18],对式(1)中的节点位移作如下坐标变换

式中:T为坐标变换矩阵;I为单位矩阵;Φ为在主节点固定下得到的与保留模态截断阶数r(r<<s)相对应的特征向量;q为广义模态坐标向量。

将式(3)代入式(1)同时在式(1)的左右两端同时左乘TT,得到维数为(m+r)阶的叶片动力学方程

本文分析中取模态截断数r=1。

2 裂纹叶片的动力学特性分析

针对得到的减缩裂纹叶片模型,分析其前3阶动频特性以及特定转速下,减缩模型承受气动面载荷作用时的振动响应,并与未减缩模型进行对比验证。

2.1 裂纹叶片的固有特性分析

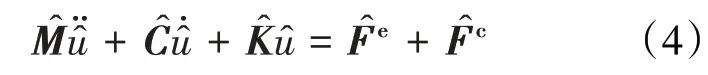

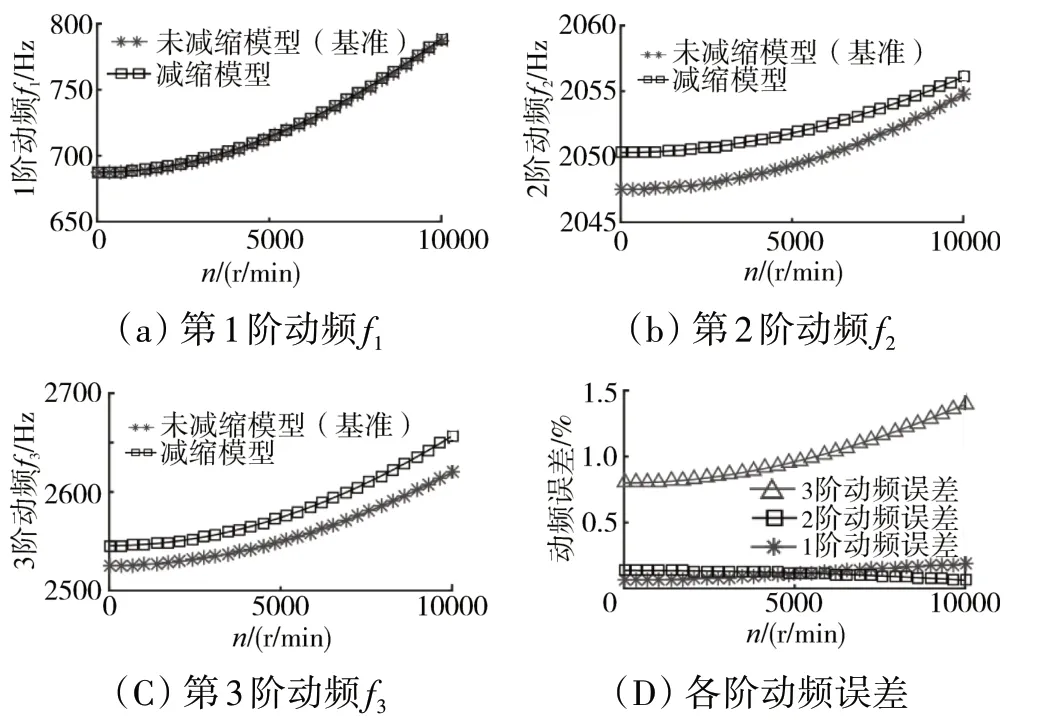

开裂纹叶片前3阶固有频率随转速的变化规律如图2(a)~(c)所示。对于 给 定转速区间n∈[0,10000]r/min,减缩裂纹叶片模型和未减缩裂纹叶片模型前2阶固有频率吻合较好(误差<0.5%),第3阶动频误差稍大(最大误差约为1.4%),如图2(d)所示。转速n=10000 r/min时减缩模型和未减缩模型的前3阶模态如图3所示,结果吻合较好。

图2 开裂纹叶片前3阶动频对比

图3 开裂纹叶片前3阶振型对比(n=10000 r/min)

2.2 裂纹叶片的瞬态响应分析

动频分析表明,减缩模型与未减缩模型的误差较大值主要存在于转速区间端点值n=0、10000 r/min,同时,为了考虑与转速相关的气动载荷作用,选取转速n=2000、10000 r/min时,裂纹叶片叶盆面(图1(b))承受气动载荷P(t)=F0sin(2πkfrt)/Ab作用下的振动响应。F0为作用于叶盆面上的总力,Ab为叶盆面面积,k为转子叶片前排的定子叶片数,fr为转频(fr=n/60 Hz),t为求解时间。本文研究中取F0=50 N,Ab=5311.8 mm2,k=10,t=10/fr。本文在仿真分析中取时间积分步长Δt=1/(60kfr)。

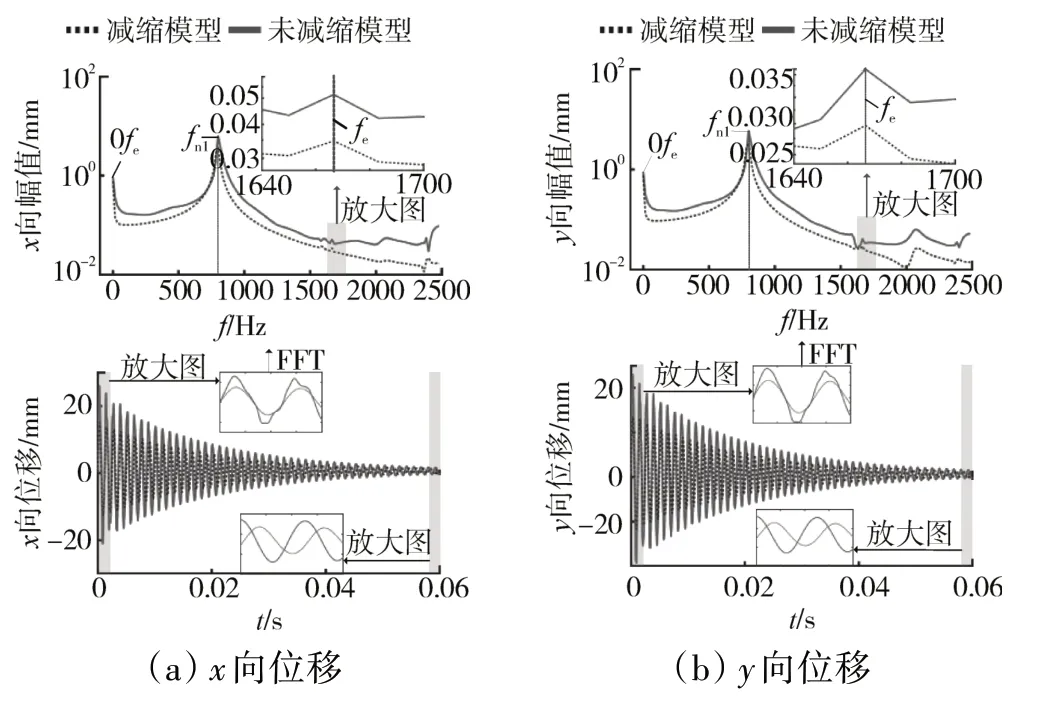

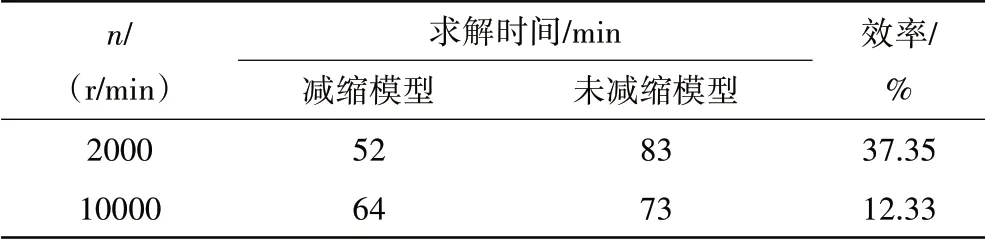

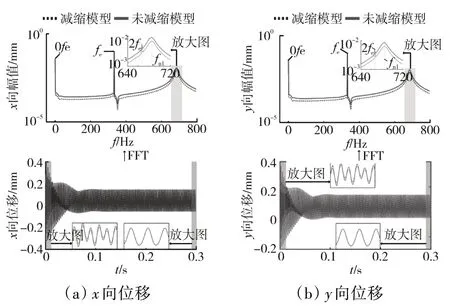

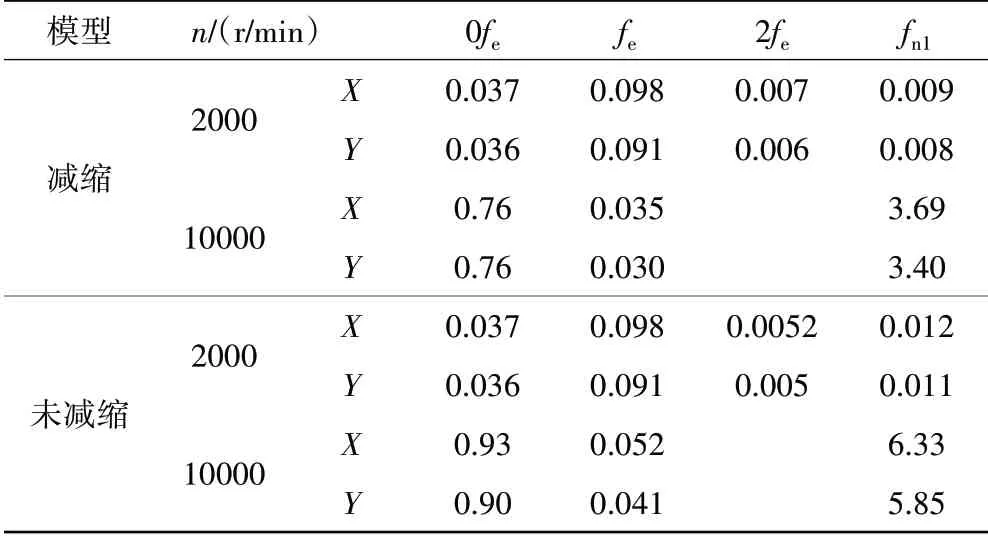

在n=2000、10000 r/min时减缩模型和未减缩模型的求解时间对比见表1,减缩模型的求解时间比未减缩模型的短,且减缩模型在低转速条件下效率提高显著。在n=2000、10000 r/min时裂纹叶片承受气动载荷作用下X向和Y向的振动响应如图4、5所示(Z向振动响应远小于X向和Y向,故在本文中不考虑)。从图4中可见,在n=2000 r/min时减缩模型和未减缩模型的振动响应和频谱成分吻合较好,且有明显的2fe成分出现,这主要是由于叶片裂纹呼吸导致的非线性效应。从图5中可见,高频激励下减缩模型和未减缩模型响应差别稍大(相对于低频激励),但频率成分基本吻合。造成这种误差的原因主要是由于激励频率fe选择过高,从而与固定界面模态综合法在理论推导过程中要求激励频率fe应远小于部件(即图1(a)中的超单元1、2、3)的1阶固有频率[18]相矛盾所致。

图5 减缩模型和未减缩模型的振动响应对比(n=10000 r/min)

表1 减缩模型和未减缩模型求解时间对比

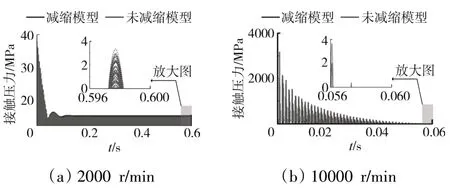

裂纹面上的接触压力时程曲线如图6所示。图6(a)中裂纹面上的接触压力时程曲线也证明了图4中表现出的裂纹的呼吸效应;图6(b)则表明n=10000 r/min时裂纹面上的接触压力逐渐衰减至0,即出现了不呼吸的情况。此外,图4~6还表明高频激励下系统达到稳定所需时间较长。在n=2000、10000 r/min时与图4、5标注的频率成分相对应的减缩模型和未减缩模型的幅值对比见表2。

图4 减缩模型和未减缩模型的振动响应对比(n=2000 r/min)

图6 裂纹面上的接触压力时程曲线

表2 减缩模型和未减缩模型的幅值对比 mm

3 结论

(1)叶片裂纹的呼吸特性取决于离心载荷和气动载荷的联合作用,且在低转速下气动载荷占主导,在高转速下则离心载荷占主导。

(2)在低转速下减缩模型的求解时间比未减缩模型的缩短约37.35%,而在高转速下求解时间缩短约12.33%。造成这种差异的原因主要是由于在低转速下裂纹呼吸效应导致的接触迭代和未减缩模型自由度数众多而导致耗时更长,而在高转速下裂纹呼吸效应较弱甚至消失,因而计算时几乎仅取决于模型的自由度数。换言之,在低转速下减缩模型的求解效率比在高转速下的偏高。

(3)减缩模型在低频和高频载荷激励下的频谱成分与未减缩模型的相同,且在低频激励下各频率成分的幅值也几乎相同,而在高频载荷激励下的幅值差别稍大。因此,应根据实际情况合理选择激振频率,并对其结果精确度作相应的验证。