S弯进气道吞水过程仿真分析

2022-02-06田方超赵肃杨瀚超

田方超,赵肃,杨瀚超

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

飞机在雨中飞行或在起飞、着陆过程中轮胎溅水均有可能导致发动机吞水,吞入大量的液态水可能导致发动机性能降低、喘振甚至熄火[1]。因此,在航空发动机设计研制过程中需要开展吞水试验[2-4],以验证发动机是否具有良好的吞水能力,并掌握吞水对发动机性能的影响规律[5-7]。中国涡喷、涡扇发动机吞水试验主要依据国军标[8-9]要求开展,其中规定发动机最大吞水量要达到发动机进气质量流量的5%,并且要有50%液态水通过发动机进口的1/3扇形面积。但未明确指出这“1/3扇形面积”是否在发动机进口截面的周向位置。在实际开展的第3代发动机台架吞水试验中,由于其配装进气道主要为“直通型”,考虑液态水滴的重力下沉现象,此“1/3扇形面积”往往给定为发动机进口截面的正下方[10]。

对于第4、5代战机,为提高隐身性能,往往配装全遮挡的大S弯进气道,该类进气道吞水后,由于进气道型面弯折较大,液态水滴达到发动机进口截面后,其集中分布情况可能与传统经验不一致,即有可能出现高水量区域不在发动机进口下方的情况。对于发动机控制而言,进行发动机主要截面温度、压力测量的受感部在周向有特定的位置分布,发动机进口水量分布差异会对不同的传感器带来不同程度的干扰,进而影响到发动机整机控制能力,若在发动机台架吞水试验中采用了不符合实际使用条件的水量分布,有可能对发动机吞水能力评判带来影响。因此,有必要针对发动机装机所采用的进气道构型开展进气道吞水过程研究。随着计算机与计算方法的发展,数值仿真手段在吞水、雾化等方面的应用越来越广泛。李卫强[11]、白鹏博等[12]对吞水试验台喷雾系统雾化效果进行了数值模拟,分析了喷嘴布置形式与喷嘴压力对雾化效果的影响;刘昌波等[13]提出了一种雾化过程的欧拉-拉格朗日耦合算法,可以大幅缩短雾化仿真的计算周期;Berthoumieu等[14]进行了液滴破碎仿真分析,给出了发生气动破碎的临界韦伯数;Hsiang等[15]开展了关于二次雾化的计算研究,表明液滴颗粒的韦伯数越大,破碎相对更加明显。

为获取液态水经过进气道后在发动机进口截面的分布情况,为发动机台架吞水试验提供输入条件,本文采用3维数值仿真方法,开展了大S弯进气道吞水过程数值仿真研究。

1 仿真方法

1.1 仿真模型

F-35战斗机采用了大S弯的无附面层隔道超音速进气道(Diverterless Supersonic Inlet,DSI)进气道,根据F-35战斗机实景照片(如图1所示)[16],模拟重建了F-35飞机进气道模型作为本文研究对象,为对接后方发动机进口,将进气道出口转化成圆形。模型主要包含部分前体机身、进气道口部鼓包、进气道内壁面等结构。进气道几何尺寸大小由对接的发动机进口尺寸确定。进气道总长约8.4 m,出口直径与对接的发动机进口直径一致。

图1 F-35战斗机实景照片[16]

1.2 网格及仿真设置

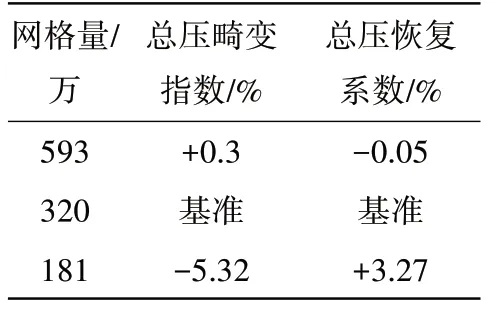

根据进气道模型划分计算网格,如图2所示。对计算域内重点关注的进气道口部区域、内流道进行局部加密,所有壁面设置边界层网格,以便更准确的计算液滴与壁面的相互作用,全局网格量为320万左右。

图2 计算网格

本文需要求解空气与水的耦合流动,对于不同组分有针对性的选取相应的计算模型,进行联合求解:针对本文研究对象的流动特性,空气相(连续相)采用基于有限体积法的N-S方程求解器,湍流模型为标准k-e模型,使用2阶流动精度格式进行方程求解。对于边界条件设置,进气道出口设置为压力出口(pressure-outlet),通过调整背压实现进气流量与发动机状态匹配,背压由发动机最大状态所需流量确定。计算域边缘设置为压力远场(pressure-far field),远场来流速度为0 m/s,大气条件按标天给定,压力为101.3 kPa,温度为288.15 K。计算结果的收敛以通道内监控面的流量、平均马赫数、平均总压的残差稳定且全部小于10-3为衡量准则。

外流场进口为压力远场,按地面标天条件给定温度、压力等所需参数;进气道出口为压力出口条件,背压由发动机最大状态所需流量确定。计算结果的收敛以通道内监控面的流量、平均马赫数及平均总压恒定为衡量准则。

根据国军标要求,发动机台架吞水试验中最大吞水量为发动机进口空气流量的5%,属于稀多相流问题,水滴与空气之间的相互作用适用于离散相模型(Discrete Phase Model,DPM)进行求解,计算考虑重力影响,液滴破碎计算采用Wave模型,对高速环境下的液滴破碎模拟具有更高的精度,碰撞计算采用O’Rourke模型[17],在计算过程中对水滴粒子进行实时跟踪。

开展网格无关性研究,针对该进气道,搭建网格总量分别为181、320和593万的进气道仿真算例,3种方案计算结果对比见表1。采用进气道出口总压畸变指数及总压恢复系数这2个关键的进气道特性参数为对比参数,以320万网格的计算结果为基准值,181万网格的计算结果与其有明显偏差,593万网格的计算结果与与其基本一致。因此,出于提升计算效率和保证计算精度两方面综合考虑,最终确定计算模型的网格总量为320万。

表1 3种方案计算结果对比

1.3 仿真算例

为使研究内容更加完整翔实,在进气道基准流场、吞入喷射装置产生的液态水、吞入雨天空气中的液态水3种条件下进行数值仿真。

在进气道基准流场仿真中,不考虑液相,目的是获取无水条件下进气道流场特性,作为对比分析的基准流场;在吞入喷射装置产生的液态水仿真中,在进气道进口外设置12个喷嘴,总喷水量为空气流量的5%,喷出水滴粒径给定为2 mm,液态水温度给定与空气温度一致;在吞入雨天空气中的液态水仿真中,进气道口部外的整个计算域内给定均布的液滴,模拟飞机在真实雨天环境下的吞水过程。

1.4 仿真方法验证

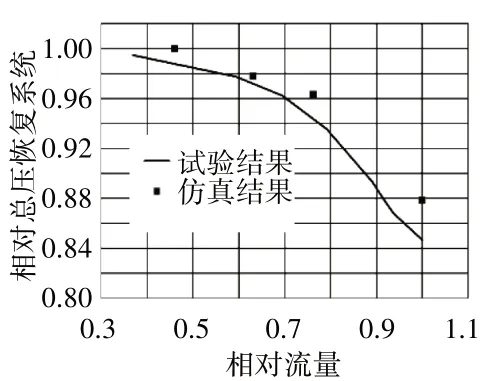

采用某Ma2级进气道的试验结果对本文所采用的连续相(空气相)计算方法进行可靠性验证,通过在中国航发沈阳发动机研究所开展的全尺寸进气道与发动机的地面台架联合试验[18],获取了在不同发动机状态下进气道出口总压恢复系数。本文对该进气道进行了几何建模,采用本文提出的仿真方法对其试验模型进行了数值仿真计算,计算中通过调整进气道出口压力,保证进气道流量与对应试验点进气流量相同,对于同一模型,几何尺寸一致,进气流量相同则马赫数相同,因此进气道出口总压恢复系数具有可比性。仿真与试验获得的进气道出口总压恢复系数对比如图3所示。从图中可见,在不同发动机流量下,仿真获得的进气道出口总压恢复系数与试验结果具有较好的一致性,相对误差最大为3.54%,在工程可接收范围内,证明本文提出的仿真方法可靠。

图3 仿真与试验获得的进气道出口总压恢复系数对比

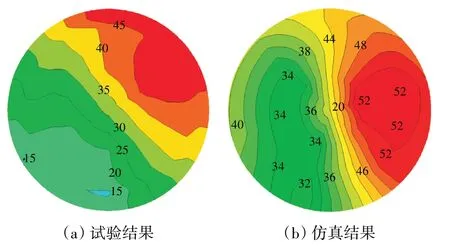

中国航发沈阳发动机研究所采用全尺寸进气道配装发动机开展了吸入高温水蒸气试验研究,通过在进气道出口加装总温测耙(6支5点,共30个测点)获取了进气道出口截面温度分布。本文对该试验模型进行了几何建模,采用本文提出的仿真方法进行了进气道吞入水蒸汽过程的仿真分析,仿真中水滴温度、水滴流量、发动机状态等与试验条件保持一致。仿真与试验获得的进气道出口总温分布图谱对比如图4所示。从图中可见,在相同发动机状态及水蒸气吸入量下,进气道出口总温分布图谱具有较好的一致性,均表现为右上方高温区、左下方低温区,同时面平均温度试验结果为34.6℃、仿真结果为38.1℃,相对误差为9.2%,对于多相流复杂流动来说,计算误差在工程可接受范围内,证明本文提出的仿真方法可靠。

图4 仿真与试验获得的进气道出口总温分布图谱对比

2 仿真结果及分析

2.1 进气道基准流场

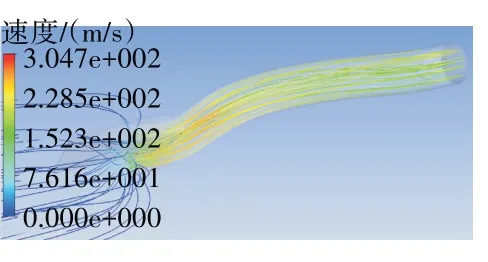

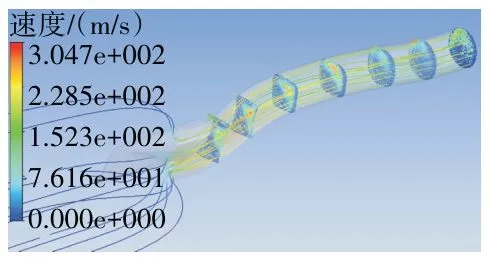

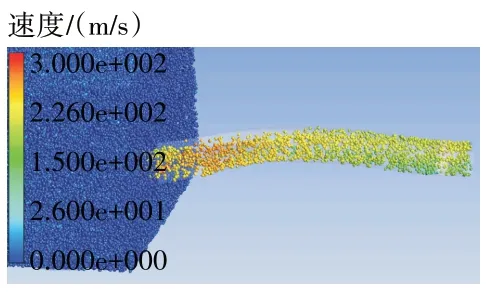

进气道空气速度流线如图5所示。空气从进气道前方及四周被吸入,进入进气道后空气流速明显提高,由于进气道中部设置喉道,流入空气呈现先增速后减速状态,最大速度达到304 m/s。由于进气道型面呈S型,部分流线发生旋转,在进气道流道内出现旋流。

图5 进气道空气速度流线

2.2 吞入喷射装置产生的液态水

喷水装置布置于进气道进口前方,通过若干喷嘴喷出水滴,在进气道抽吸力的作用下被进气道吞入。根据国军标[9]要求制定喷水方案:喷水量为发动机空气流量的5%,喷出水滴粒径为2 mm,喷射速度为20 m/s。

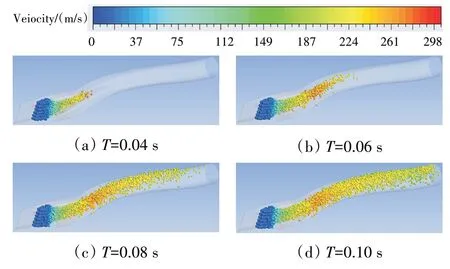

水滴被进气道吸入的过程如图6所示,颜色深度表示水滴速度大小。从图中可见,水滴喷出时速度较低,随着进入进气道,受到进气道入口处鼓包挤压并被空气裹挟,速度提高,最高速度约在进气道中部喉道处,数值与空气流速基本一致。水滴速度流场与空气速度流场极为相似,说明大部分水滴被空气裹挟流动,随动性较好。从开始喷水进行计时,由于空气流速较高,水滴喷出后约0.1 s快速到达进气道出口,整个吞水过程迅速完成。

图6 水滴被进气道吸入的过程

水滴粒径尺寸分布如图7所示。从图中可见,水滴经过进气道后并没有合并,而是破碎。在高速气流冲刷撞击下,液滴粒径迅速减小,从喷嘴喷出的水滴粒径为2 mm,进气道内粒径均值为36 um,减小约55倍。同时,在进气道后段,水滴粒子主要分布在进气道流道上部,这是由于粒径过小,水滴粒子主要随空气流线运动,重力影响微弱,并未发生向下沉积现象。

图7 水滴粒径尺寸分布

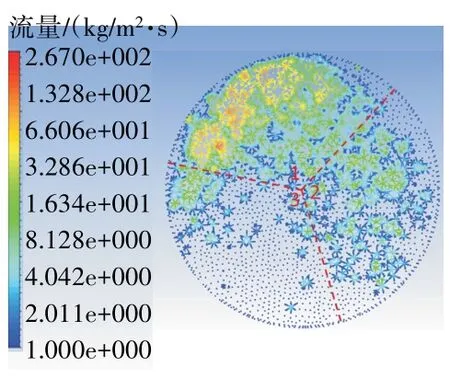

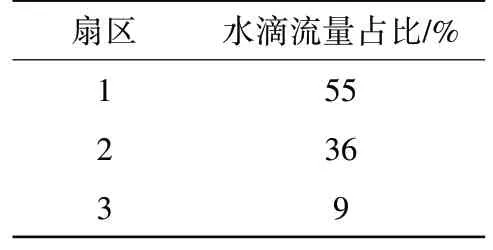

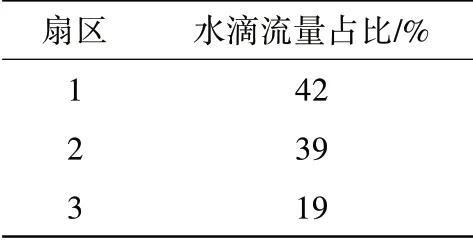

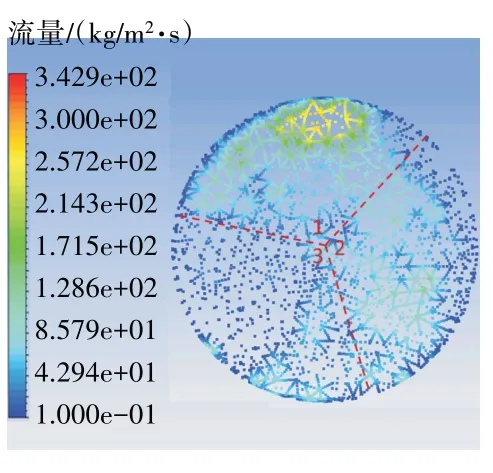

进气道出口截面水滴流量分布如图8所示。从图中可见,水滴在进气道出口左上角区域较为集中,右侧亦有分布,而在左下角分布较少。将进气道出口截面等分成3个扇区,各扇区水量分布见表2。从表中可见,扇区1水量占比最高,达到了55%。通过仿真计算得到的水量分布情况,与之前发动机台架吞水试验方式(50%水通过下方1/3扇形面积)有明显差异,对于该类型面弯折较大的进气道,需根据仿真结果设计试验方案,才能更准确的验证发动机的吞水能力。

图8 进气道出口截面水滴流量分布

表2 各扇区水滴流量占总水量比例

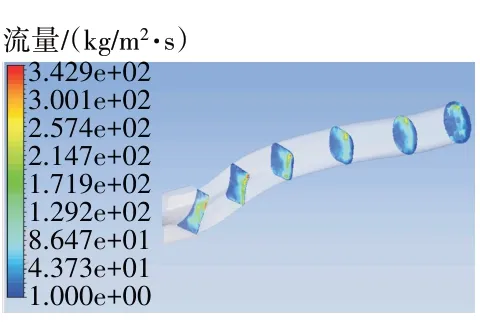

针对水滴主要在进气道左上角分布的特性进行分析,水滴分布沿程变化如图9所示,进气道流道型面变化如图10所示。从图中可见,由于受其他方向空气来流的挤压,水滴在进气道入口处集中在右侧中部,由于进气道流道呈S型且进、出口中心存在偏移,产生了旋流效应,空气流线在进气道内沿逆时针方向“拧麻花”,水滴的流动受空气裹挟的影响,导致高水量区域逆时针迁移,最终在进气道出口时水滴主要集中在左上侧区域。

图9 水滴分布沿程变化

图10 进气道流道型面变化

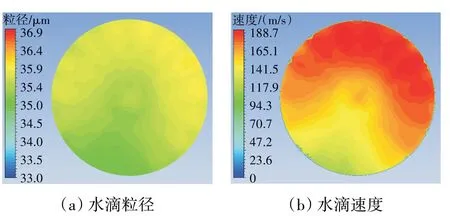

为了更好、更全面的为台架喷水装置设计提供参考,进气道出口截面水滴粒径及水滴速度分布如图11所示。进气道出口水滴粒径非常微小,均值为35 μm,并且进气道出口截面各位置处粒径尺寸分布十分均匀。进气道出口水滴速度分布差异性较大(图7),从喷嘴喷出的水滴在进气道入口处即迅速破碎,在进气道内与空气的随动性较好,均表明进气道出口水滴粒子速度分布与空气速度分布基本一致。

图11 进气道出口截面水滴粒径及水滴速度分布

2.3 吞入雨天空气中的液态水

在进气道前方及周围的空气中给定均匀分布的大量水滴粒子,在进气道抽吸力的作用下被进气道吞入。采用与第2.2节相同的仿真方法、进气道模型、吞水量及水滴粒径,模拟真实下雨天气,对进气道吞水过程进行了仿真。

在仿真结果中,进气道出口水滴粒径、水滴速度分布与图11结果基本一致,在此不再赘述,主要分析水滴流量分布的差异。在整体流场中水滴分布如图12所示。从图中可见,在进气道前大范围区域均匀存在水滴,模拟真实下雨天气的水滴分布,被进气道吸入后水滴速度变化与第2.2节中的计算结果相似,均为先增速后减速,但在进气道后段,下方水滴增多。进气道出口水滴流量分布如图13所示。从图中可见,水滴分布趋势与第2.2节计算结果一致,最高水量区域同样为左上角,但整体分布更加均匀。进气道出口截面水滴流量占比见表3。对比表2可见,扇区1水量占比大幅减小,扇区2的基本不变,扇区3的水量占比有较大提升。

表3 进气道出口截面水滴流量占比(雨天)

图12 整体流场中水滴分布(雨天)

图13 进气道出口截面水滴流量分布(雨天)

在雨天吞水条件下水滴分布沿程变化如图14所示。对比图9可见,2个算例中水量分布变化趋势相似,均由进气道的S弯构形导致了高水量区域的逆时针迁移。但在雨天吞水结果中,由于空气中遍布水滴,进气道从口部四周吸入的空气流线中均携带水滴粒子,因此进气道入口处的水量分布更加均匀,使得进气道出口分布也更均匀。综合这2个算例可见,通过进气道口部直接喷水来验证发动机雨天吞水工作能力的方式有待商榷,试验条件相比发动机真实工作环境更为恶劣。

图14 水滴流量分布沿程变化(雨天)

建议发动机吞水能力考核还是通过发动机台架试验来实施,前提是通过进气道仿真或试验测量获取进气道出口截面水量分布图谱,作为发动机台架吞水试验方案设计的输入条件。

3 结论

(1)采用搭建的S弯进气道模型,开展了无水及吞水状态下进气道3维数值仿真,经算例验证,仿真方法可靠。

(2)水滴被吞入进气道后并非合并而是在高速空气流线冲击下迅速破碎,水滴粒径显著减小,随后被空气裹挟流动,且随动性较好,重力对水滴颗粒运行轨迹的影响微弱。

(3)进气道内流道的S型弯折导致空气流动存在旋流,进气道沿程截面上的高水量分布区域随之迁移,对于本文研究的S弯进气道,水滴粒子在进气道出口左上角区域较为集中。这种分布形式不同于之前开展的发动机台架吞水试验中所采用的喷水方案,需要对喷水方案进行针对性的调整,以便更好地考核发动机吞水能力。

(4)通过进气道口部喷嘴喷水得到的进气道出口水量分布图谱,其不均匀性相比真实雨天工作情况更为严重,以此种方式进行地面进气道/发动机联合吞水试验不能较好的反映真实工作环境下的发动机吞水能力。应通过数值仿真或试验测量获取进气道出口水量分布图谱,以此为依据开展发动机台架吞水试验来验证发动机吞水能力。