基于汽车吊和车载移动支撑的吊杆拱桥快速移运拆除

2022-02-05罗松张军雷朱世峰高望

罗松, 张军雷, 朱世峰*, 高望

(1.武汉二航路桥特种工程有限责任公司, 武汉 430071; 2.公路与桥梁高效养护及安全耐久国家研究中心, 武汉 430071)

高速公路作为推动地区经济和社会发展的主要基础设施[1],应具有满足交通发展需要的基本属性。随着中国经济社会发展,部分既有道路已不能满足交通需求[2-5],亟需改扩建。路基的加宽(车道数量的增加)使得原有上跨天桥不满足跨径要求,该类天桥拆除具有专业技术含量高、交通倒改协调难度大和安全问题突出等特点[6-7]。现有的桥梁拆除施工技术及工艺引起道路封闭造成的大量油料等资源损耗和周围道路的交通拥堵,甚至于交通事故及人员伤亡事故屡见不鲜[8-10]。另外,由于吊杆拱桥运营状态难以准确评估,使得近年来的运营期吊杆拱桥事故时有发生,该类旧桥拆除施工更是存在巨大的安全风险,稍有不慎将产生灾难性后果。借鉴智能建造技术及其实践成果,提高桥梁拆除施工的高效性、可靠性、安全性和性价比势在必行[11]。因此,选定可提升吊杆拱桥拆除智能化水平的施工方案及装备具有重要的工程意义和社会价值。

常用的爆破和机械凿除等拱桥拆除方法桥下交通封闭时间长,粉尘、固废、振动和噪声污染大,且废渣清运耗时长,不利于周边的环保和居民的安全与健康[9,12-13]。梁体爆破塌落也极易造成下方管线、交通安全设施、既有路面及其周围结构设施等的损毁,碎渣飞溅的安全防护困难[10];机械凿除需一次性动用数量众多的机械设备、调度复杂、安全风险高[9-10]。

为完善吊杆拱桥快速安全拆除技术,依托沈海高速K3254+987跨线吊杆拱桥拆除工程,开展汽车吊+车载移动支撑式快速拆除方法和设备的研究,采用研制的智能化车载移动支撑式移除设备及其施工工艺,实现复杂条件下吊杆拱桥拆除施工的安全、快速高效、低环境影响和节能环保。通过提升拆除施工效率和安全性,便可精准预测施工时长,结合高速公路出行距离特征分析,可为交通倒改方案的精准化制定提供坚实的依据,丰富桥梁拆除技术体系,综合提高高速公路通行能力和服务水平[14-15]。

1 工程概况

沈海高速开阳段改扩建工程将原来双向四车道改扩建为双向八车道,路基宽度由28 m扩建为42 m,设计时速120 km/h,主要采取沿旧路两侧拼接加宽,保持旧路平纵断面不变的扩建方案,同时对旧桥路进行维修加固及上跨天桥的拆除重建。其中,K3254+987高架桥为中承式等截面悬链线无铰吊杆拱桥,跨径 43 m,矢跨比1/4.5,拱肋高 1.3 m,宽0.8 m,拱轴系数1.756,拱肋为钢筋混凝土材料。桥跨与高速公路正交,梁底净空6.66 m。吊杆采用Φ32 mm的精轧螺纹钢,YGM型锚头,精轧螺纹钢设计强度σs=750 MPa。边跨宽为9.7 m实心板,吊杆之间为跨径2.6 m的连续板。行车道系纵向连续,主跨桥面为纵横梁体系。桥梁概况见图1所示,因其下高速公路拓宽,该桥跨径已不能满足要求,故需拆除。

2 拱桥快速移除施工技术

2.1 拱桥拆除方法比选

通过保护既有拱桥下方路面和中央分隔带(绿化、交安设施及管线等)在拱桥拆除过程中安全无损,提高高速公路的改扩建效率,缩短总工期,将具有较好的应用前景。调查研究表明,爆破方法、机械凿除法和切割拆除法等均难以奏效[6,9-10]。基于绿色、快速施工理念,提出汽车吊拆除拱肋和梁体预切割后的车载移动支撑快速移除跨路部分主梁相结合的方法,并与传统切割拆除法进行对比分析,见表1所示。

分析表1可知,汽车吊拆除拱肋和梁体预切割后的车载移动支撑快速移除跨路部分主梁相结合的方法,可实现安全、快捷、环保施工,最大程度地满足高速改扩建工程总体工期计划和既有交通需求,交通影响、社会影响和环境影响最低,多方面均具有较好的可行性。

表1 各拆除方法对比分析表

2.2 汽车吊与车载移动支撑式快速移除相结合的方法

为确保中承式等截面悬链线无铰吊杆拱桥在短时间封闭交通的条件下完成安全、快速、环保拆除,基于标准化、工厂化、自动化和快速化施工理念,提出汽车吊与车载移动支撑式快速移除相结合的方法,即在梁体预切割后,分别采用汽车吊、车载移动支撑和链锯等设备实现吊杆切割、拱肋的分段切割吊除和主梁的快速移除,完成吊杆拱桥跨线部分快速拆除。路外结构物在采取隔离保护措施后就地环保破碎凿除。

为实现吊杆拱桥涉路部分的快速化(低交通影响)拆除施工,研发了车载移动支撑式移除设备(图2)。该设备主要由移运车辆、车载支架和安全监测系统组成。移运车辆可为履带式运输车、轮式运输车和自行式模块运输车,均需具有优良的路况适应性、行走同步性和底盘升降功能;车载支架包括车顶分配梁、标准管柱式竖向支撑架、连系杆和梁底分配梁;安全监测系统包括传感器、数据传输设备、数据存储与展示和安全预警系统。

图2 车载移动支撑式移除设备Fig.2 Demolition equipment of truck-mounted movable supporting system

2.3 施工步骤

上述汽车吊与车载移动支撑式快速移除相结合的方法,主要施工步骤如下。

(1)施工准备。待拆桥梁结构现状调查,五通一平建设,方案设计、咨询与论证,施工方案交底,交通疏导等。

(2)存梁场地平整硬化,加工驮运支架。为满足模块车行走需要,对存梁场地进行平整压实及硬化处理,拆除移运路径上的中央分隔带;在存梁场地设置扩大基础,扩大基础顶面与场地面平齐;按设计图纸加工驮运支架。

(3)搭设边跨支撑。在拱圈横梁下方搭设临时钢管支撑,钢管通过植螺栓固定在扩大基础上。

(4)梁体预切。封闭交通前对吊杆拱桥沿设计切割线对局部桥面系进行预切吊装,切割断面需保障梁体能顺利移出。

(5)驮运系统组拼。连接模块车油管,形成4点支撑;模块车组行驶至驮梁支架底部,加载驮梁支架。

(6)封闭交通。全封闭各桥跨所在互通区间交通5小时,交通通过G325国道导行。

(7)驮运系统就位顶升。驮运系统沿移运轨迹行驶至旧桥梁底,精确定位;逐步调整模块车高度,使驮运支架贴近梁底,保证支架与梁底全部接触后,分级顶升梁体至吊杆松弛。

(8)吊杆切割与拱肋拆除。吊杆松弛后,快速切割吊杆,采用120 t汽车吊分块吊装拆除拱肋。

(9)梁体移除。同步顶升梁体20 cm,按移运路径行驶至存梁场并落梁;移运过程进行路径控制、速度控制、油压控制、道路自适应控制、梁体姿态及应力控制、全过程安全控制,加强施工监控。梁体移出高速公路后恢复高速公路交通,整个过程封闭交通5 h。

(10)梁体破碎凿除。沿存梁场边缘搭设防护支架,利用挖机就地破碎移运梁体;沿边护栏搭设防护支架,封闭应急车道,静力切割、就地破碎桥台及非跨路跨梁体。

3 施工关键技术

3.1 移运车辆选型与组拼

跨线部分箱梁长38.4 m,重约474 t,车载支架和梁段总重约683 t,采用额定载重960 t的24轴线移运车辆进行驮运移除,移运车辆油压18 MPa,移运车辆组拼步骤为:①将4台动力装置分别与4台6轴线移运车辆纵向连接;②分别连接好相应的液压软管(通过快速接头连接)、设置电气设备,拼接成第一个车辆组合,形成4点支撑模式,并在拼装场地进行空载模拟试验,以验证其同步性和控制性能。

3.2 车载支架

3.2.1 车载支架设计

车载支架包括车顶分配梁、标准管柱式竖向支撑架、连系杆和梁底分配梁,均采用标准杆件拼装。车顶分配梁采用3拼I36a工字钢、长10.5 m,在钢管支撑处两侧增宽至5拼I36a工字钢。标准钢管立柱为Φ609 mm×16 mm的钢管,两端设置2 cm法兰盘。连系杆由槽16a型钢加工制作,采用螺栓与钢管立柱连接。梁底分配梁采用3拼I25a工字钢、长7 m。整体式连接纵梁采用2列单层4排贝雷梁、长30 m。

3.2.2 车载支架受力分析

(1)贝雷梁受力分析。计算中不考虑老桥桥面系刚度,纵梁砼体积为48.64 m3、横梁砼体积为51.22 m3、桥面板149.4 m3、二期铺装及护栏 78.1 m3,单层双排贝雷梁的均布荷载为142 kN/m。计算结果见表2所示,由此可知,贝雷梁纵梁满足内力、变形要求,符合设计及规范要求。

表2 贝雷梁支架计算结果表

图3 梁体重心位置与四点稳定区域Fig.3 gravity center position of beam and four point stable region

(2)贝雷梁下支架受力分析。总体静力计算根据平面杆系理论,计入主梁、桥面板、桥面系、驮梁支撑系统自重,并考虑施工误差系数1.05、竖向动力增大系数1.05、下结构不均匀沉降或变形产生的不均匀分布系数1.1。同时,考虑移运车辆沿桥梁纵向、横向两个方向移动以及制动所产生的水平力,其动力效应按照驮梁支架每个支撑处所承受的结构自重的4%考虑。计算结果表明:①在桥梁移运阶段,钢管立柱无拉应力,最大压应力12 MPa;剪刀撑最大拉应力5 MPa,最大压应力9 MPa;车顶横梁最大拉应力1 MPa,最大压应力0.5 MPa;顶层分配梁最大拉应力4 MPa,最大压应力4 MPa;均远小于Q235钢材的抗拉压设计强度。②在桥梁移运阶段,横桥向最大变形为0.15 mm,纵桥向最大变形0.16 mm;竖向最大变形1.8 mm,发生在顶层分配梁悬臂端处,桥梁支撑点处最大竖向变形1.3 mm。均满足规范要求。③支架稳定系数为70.2>4,支架在施工过程中稳定性满足使用要求。④不考虑支架整体倾角时的支架抗倾覆稳定系数为45.9,计入支架5°倾角时的支架抗倾覆稳定系数为13.1,均满足规范要求。

3.3 车载式移动装备整体受力性能分析

3.3.1 运输稳定性分析

移运梁体为对称结构,梁体重心位于梁体中心,以梁体顶面中心位置验算稳定角,梁顶至地面高度7.63 m。根据移运车辆的配置,得到重心位置与四点稳定区域的关系,如图3所示。

具体分3种情况进行计算:①最初始状态,稳定角α1=arc tan(2.8/7.63)=20.2°>7°;②模块车抬升至最高状态,移运车辆调整至1.5 m的高度进入箱梁底部,最高可抬升1.7 m,此时稳定角α2=arc tan(2.8/7.83)=19.7°>7°;③驮运状态模块车存在30 cm的高差,移运车辆驮运状态的高度为1.5 m,当ab两端抬升20 cm时对稳定角影响最大,对应的L值为2.8×cos[arc sin(0.3/7.63)]=2.8,稳定角最小值为arc tan(2.8/7.63)=20.2°>7°。由此可知,梁体移运过程稳定。

3.3.2 牵引力分析

箱梁重474 t,4台6轴线移运车辆共8个牵引轴,车梁总重为474+4.5×24+8×4+69=683 t,摩擦阻力为683×5%=34 t;移运车辆最大牵引力12 t×8=96 t;牵引力安全倍数为96/34=2.8;考虑3%的坡度时,总的阻力为33+683sin(arctan0.03)=53 t,牵引力安全倍数为96/53=1.8,牵引力满足要求。

3.4 典型工况下的桥梁结构安全验算

3.4.1 梁体预切

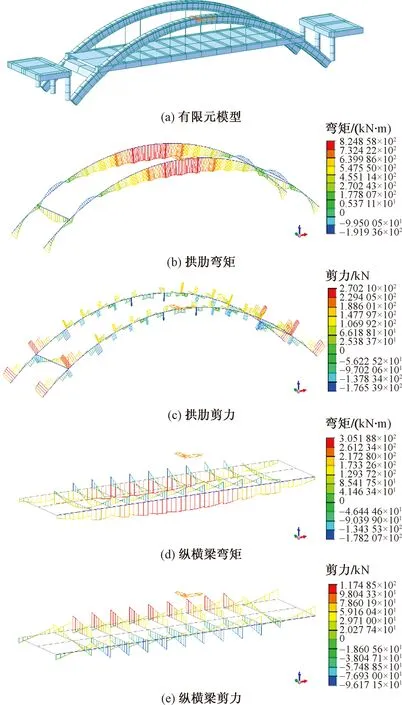

图4 有限元模型及计算结果Fig.4 Finite element model and calculation results

对拱肋、纵横梁及吊杆应力状态在不同承载力极限状态的荷载组合,进行了正截面抗弯验算和斜截面抗剪验算。如图4所示。由图4可知,预切割拆除边跨主梁,拱肋与中跨纵横梁各截面在各个工况下的抗弯、抗剪承载能力及吊杆最大应力 273 MPa≤0.9fpk=675 MPa,均满足规范要求,该预切割施工可确保剩余结构安全。

3.4.2 梁体移运

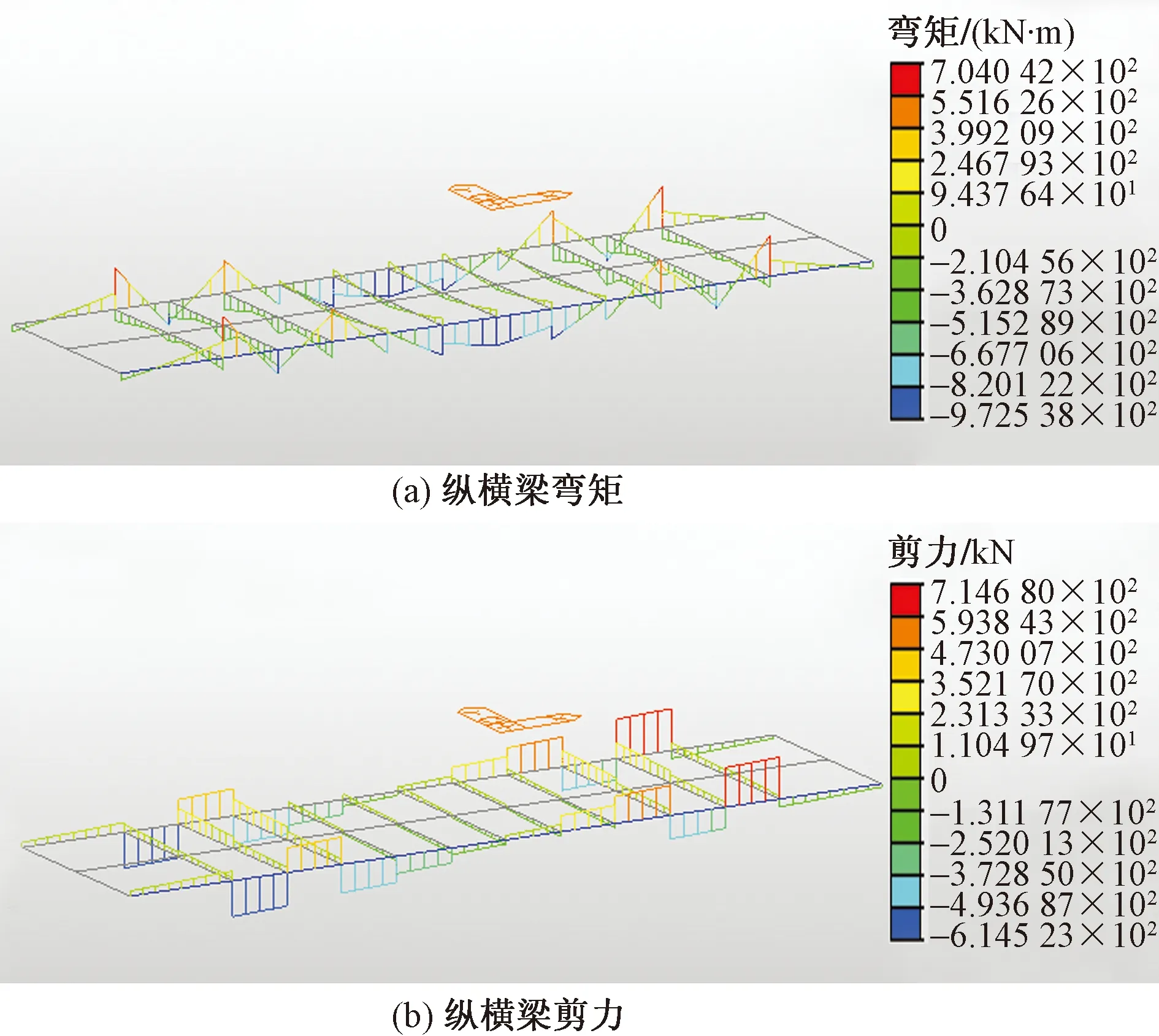

图5 有限元计算结果Fig.5 Finite element calculation results

对纵横梁在不同承载力极限状态荷载组合,进行正截面抗弯验算和斜截面抗剪验算。计算模型中以直接支撑于梁体时计算,为最不利状态,如图5所示。由图5可知,最不利状态下,移运过程中纵横梁体系的各梁体的弯矩及剪力值均较大,其承载力仍能满足要求,按此方式移除梁体可确保施工安全。

3.5 基于汽车吊的拱肋切割与吊除

拱肋切割拆除流程依次为测量划线、固定切割设备、中间段拱肋切割吊除和两侧段拱肋切割吊除。测量划线、固定切割设备及固定吊装绳在封闭交通前完成,在全部吊杆切断后,沿设计切割线切割拱肋,中间段拱肋吊除置于跨路主梁上方,两侧段拱肋吊除置于既有路基以外位置。①单个拱肋分3块切割吊装,采用卷尺测量放线,用记号笔做有效标识;②切割设备固定于桥面,调整导向轮,使拱肋按设计切割线切割;③单个拱肋采用3台 120 t 汽车吊按梁段自重(30 t)进行预提,拱肋切割断面立面上成倒八字形。梁体与拱肋的分段和切割吊除,如图6所示。

图6 梁体及拱肋的分段切割与吊除Fig.6 Sectional cutting and removal for beam and arch rib

3.6 基于车载移动支撑式移除设备的跨路梁段移除

根据该桥所处位置的地形(深路堑),选择相对平整处整平为设备拼装和落梁场地,距离桥址约187 m。跨路梁段驮运移除方案为:将梁体分为5.7 m+3 m+38.4 m+3 m+5.7 m的梁段,梁段预切割后,将38.4 m跨路梁段采用车载移动支撑驮运移除,两5.7 m梁段就地凿除。具体实施为:第一段和第五段各5.7 m梁体,通过预切割(切除长度各 3 m)的方式与第三段梁体分开,在汽车吊的配合下沿着拱肋标记的切割线同步切割拱肋,两拱肋共8个切割面,拱肋切割后的中间段置于跨路梁段上,其余拱肋段吊除至路外,车载移动支撑式移除设备同步顶升、移运187 m至落梁场地并落梁。钢筋混凝土梁体切割采用绳锯切割机,主梁两端同步预切,拱肋各切割断面同步切割。跨路梁段一次性整体移除,有效加快施工进度。跨路梁段快速移除路线及运输过程如图7所示。

该方法实施时,所需钢材和贝雷梁约209 t,对既有交通影响小(封闭交通共5 h),所需机械设备为4台6轴线模块车(3 h)、2台破碎机(2 d)、6台吊车(3 h),实施的总工期为7 h,具有显著的“快速”优势和节能环保效果。

3.7 路外结构物就地凿除

道路以外梁体拆除使用炮机直接凿除方法,在作业面与道路之间设置隔离防护网,按照梁段、墩柱、拱脚段和拱座的顺序,分步凿除及环保处理,如图8所示。

图8 隔离保护下的路外结构物凿除Fig.8 Chiseling of structure with isolation protection

4 结论

基于节能环保理念提出汽车吊拆除拱肋和车载移动支撑快速移除梁体相结合的方法,指导完成了43 m 中承式钢筋混凝土吊杆拱桥快速移除的安全、快速和低交通影响。拱肋切割与吊除、跨路梁体驮运时封闭交通5 h,施工过程中无粉尘和固废等环境污染,无路面损伤。实践表明,梁体分段驮运移除与拱肋分段吊除相结合的方法可实现跨路吊杆拱桥快速安全拆除,明显缩短所涉及高速公路改扩建工程的工期,有效降低灰尘、噪声等环境污染,具有显著的经济社会效益、广阔的应用前景和推广价值。