多束平行碳纤维复合材料拉索锚固系统的承载性能研究*

2022-02-03王梓豪李承高咸贵军许国文

王梓豪 李承高 咸贵军 熊 浩 白 洁 许国文

(1.哈尔滨工业大学结构工程灾变与控制教育部重点实验室, 哈尔滨 150090; 2.哈尔滨工业大学土木工程学院,哈尔滨 150090; 3.中国建筑第八工程局有限公司, 上海 200122; 4.上海碳纤维复合材料土木工程应用工程技术研究中心, 上海 200122)

经济社会的快速发展必然伴随着大量基础设施的修建,近几十年,我国修建了大量跨江、跨海大桥和西部高原铁路桥梁。由于斜拉桥、悬索桥具有结构受力合理、跨越能力强、对航运干扰小等优点,广泛应用到各种大跨度桥梁中。由于悬索桥、斜拉桥多架设在海洋环境、高寒环境以及腐蚀性离子浓度较高的环境中,服役环境对斜拉索、悬索桥的钢丝拉索非常不利,容易导致钢丝发生电化学腐蚀。现阶段的悬索桥主缆防护方法大多为腻子圆形钢丝缠绕涂层法[1],斜拉索的防护体系为热挤高密度聚乙烯(PE)护套,由于索体长期处于风雨、潮湿及腐蚀性环境中,保护措施常发生失效,导致钢丝发生腐蚀。桥梁因腐蚀导致结构承载力下降,造成巨大的安全隐患[2-4],甚至产生垮塌等重大安全事故。针对高强钢丝拉索的腐蚀,目前采用的保护方法并不能从根本上解决其腐蚀问题[4]。

纤维增强树脂复合材料(Fiber Reinforced Polymer, FRP)具有轻质高强、优异的耐腐蚀与疲劳性能,近年来作为主要的构件增强体逐渐应用于土木工程领域[5]。FRP材料是由纤维与树脂基体组成,通过缠绕、模具挤压、拉挤等工艺制备而成[4,6-7]。依据纤维类型将FRP材料划分为四种:碳纤维增强树脂复合材料(CFRP)、玻璃纤维增强树脂复合材料(GFRP)、芳纶纤维增强树脂复合材料(AFRP)、玄武岩纤维增强树脂复合材料(BFRP)。在上述的四种FRP复合材料中,碳纤维增强树脂复合材料具有最优的抗拉强度和弹性模量、较好耐腐蚀、耐疲劳性能,被认为是代替高强钢丝拉索的理想材料[8]。

目前,CFRP拉索应用面临的主要挑战是缺乏高效的锚固体系[9-10],CFRP材料的优异性能仅体现在纤维方向,垂直于纤维方向的性能、层间剪切性能和抗压性能较差,导致CFRP材料锚固困难。

迄今为止,CFRP材料锚固方式主要分为三种[10,11-12]:夹片型锚固、黏结型锚固、复合型锚固。夹片型锚固主要依靠金属夹片与碳纤维增强树脂复合材料之间的摩擦力平衡外力,锚固效果较好,但易对CFRP材料表面造成损伤,且无法锚固多束CFRP筋;黏结型锚固体系主要依靠CFRP材料与荷载传递介质(Load Transfer Medium, LTM)之间的黏结力与摩擦力平衡外力,可用于锚固多束CFRP筋,但该锚固方法易出现荷载端应力集中的问题;而复合型锚具是将夹片型锚具与黏结型锚具进行整合,分为串联式复合型锚具和并联式复合型锚具,由于其结构复杂,组装困难,不易在实际结构中应用。

黏结型锚具适合锚固多束CFRP筋。Zhang等[13-14]研发了锚杯为内壁带有深螺纹的直筒式钢管,并成功用于锚固直径为7.9 mm的CFRP筋,试验结果表明,CFRP筋排布间距在5~10 mm时效果最好,CFRP筋的破坏发生在距离荷载端内部约10 mm处,即锚固区内部发生破坏,当锚固长度超过有效锚固长度后,锚固承载力便无法提高,锚固效率较低;Meier等[2]提出一种用于锚固碳纤维增强树脂复合材料拉索的变刚度内锥式锚固体系,使用三氧化二铝陶瓷颗粒制成不同刚度的荷载传递介质,刚度由荷载端到自由端逐渐增加,缓解了荷载端的应力集中,具有较高的锚固效率;梅葵花等[15-16]为减小内锥形锚杯锥口处应力集中,提出了直筒加内锥的锚固形式,缓解了荷载端的应力集中;汪昕等[17-18]提出了一种同源变刚度荷载传递介质的锚固方法,在锚固区内部BFRP筋的表面缠绕纤维,并通过改变纤维缠绕角度以及模压成型技术实现变刚度荷载传递介质的制作,然后将其放到锥形锚杯中进行锚固,该锚固方法不仅可以实现与变刚度锚固相同的锚固效果,而且通过在筋和索体上缠绕纤维和模压成型技术克服了荷载传递介质与筋之间长期界面性能的问题;方志等[19-20]以高性能活性粉末混凝土作为荷载传递介质,采用直锥形锚杯对两种规格的CFRP索(CFRP筋数量为9根、12根)进行锚固,由应力不均匀导致的锚固承载力降低系数分别为0.83、0.79;吴敬宇[21]设计了一种CFRP拉索弯折锚固体系,锚固直径4 mm的CFRP筋,采用锥形锚杯,内壁使用防滑槽,试验获得锚固系统的锚固效率为92%。朱万旭等[22-23]开发了一种多锥形锚固体系,用于锚固直径8 mm,内嵌5根直径2 mm高强钢丝的碳纤维复合筋,试验结果表明,锚固效率大于90%,该锚固方法最大的优点在于锚杯的直径不随锚固长度的增加而增大,所以,可通过减小锚杯的直径从而进一步减小拉索体积,从荷载传递角度看,锚固全长均可以发挥传递荷载的作用,应力传递较为合理。

综上所述,多锥形锚具系统具有较为合理的荷载传递机制及利用效率,本文采用多锥形锚具锚固37根直径7 mm的CFRP筋束,研究多锥形锚具锚固φ7-37-CFRP拉索时的锚固承载力,以及多锥形锚具对CFRP拉索承载力的影响机理与破坏模式;并提出基于面的黏结行为的有限元分析方法,分析锚固区内部的应力分布及荷载传递机制,揭示其锚固机理及破坏模式产生的原因。

1 试验材料及测试方法

1.1 试验材料

本研究采用的CFRP筋为光圆筋,CFRP筋名义直径为7 mm,CFRP筋采用拉挤工艺生产制备,纤维为T700级碳纤维束,经集束、树脂浸渍、拉挤、高温固化等工艺制备成型,如图1所示,表面光滑不带肋。

图1 拉挤CFRP筋Fig.1 Pultruded CFRP bar

1.2 试验方法及有限元模拟

1.2.1CFRP筋拉伸性能

CFRP拉索静载试验前,需先确定CFRP筋的拉伸性能。本试验共取样10根CFRP筋进行拉伸试验,采用楔块-挤压-黏结型锚具进行锚固[7],其中锚具示意图如图2所示,具体锚固过程如下:

a—锚固结构; b—楔块。图2 楔块-挤压-黏结锚具 mmFig.2 Wedge-squeeze-bond anchorage

首先,将CFRP筋切成1 000 mm长的试样,使用砂纸对CFRP筋锚固区的表面进行打磨,去除CFRP筋表面的树脂富集层,以增加CFRP筋与环氧树脂界面间黏结性能;然后使用美工刀将CFRP筋尾部劈开,劈开深度约为7 mm左右,将图2所示的楔块两面涂抹环氧树脂,嵌入至CFRP筋劈开的缝隙中,使楔块与CFRP筋完全粘接到一起;随后,准备壁厚为4 mm的钢管,将钢管尾部内壁切割成圆锥状,将CFRP筋插入,同时对尾部进行密封处理。使用(Tc)环氧树脂作为锚固的黏结剂,Tc的拉伸力学性能如表1所示[24]。将Tc的A、B组分按比例配置混合后,掺加碳化硅粉末,Tc环氧树脂与碳化硅粉末的质量比=1∶1.5,将混合后的物质置于搅拌机进行搅拌,除去混合物中的气泡,获得用于锚固CFRP筋的荷载传递介质(称LTM),缓慢地将LTM从钢管顶部灌注至钢管中,直至将LTM灌满整个钢管,灌注完毕后静置24 h,随后放入烘箱(60 ℃)中固化48 h,完成CFRP筋拉伸试样的制作。

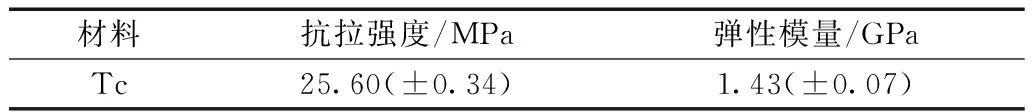

表1 拉伸力学性能Table 1 Tensile mechanical properties

CFRP筋的拉伸性能试验参考标准GB/T 1447—2005《纤维增强塑料拉伸性能测试方法》[25],试验机采用三思泰捷DSCC-5000电液伺服试验机,采用位移控制加载,加载速度为2 mm/min。首先,对试件进行标记,记录CFRP筋的直径;安装试件时使CFRP筋两端与试验机的夹头处于对中的位置,避免产生偏心受力;最后,在CFRP筋中部粘贴电阻式应变片,应变采集仪的型号为TC-32K(日本),应变采集频率为1 Hz。

1.2.2CFRP拉索静载试验

如图3所示,文中用于锚固碳纤维增强复合材料拉索的锚具为多锥型锚固体系[22-23],通过采用多节锥形体,可使CFRP索体在整个锚固长度上受到较为均匀的环向约束,进而使剪应力沿锚固长度分布也较为均匀,其黏结应力分布模式如图3b所示。本试验所用碳纤维增强复合材料拉索试样为φ7-37-CFRP拉索,锚固由广西汉西鸣环保工程有限公司完成。首先将集束完成的CFRP拉索插入到锚杯中,然后将调配好的环氧树脂和铁砂交替倒入锚杯内部,直至填满锚杯,并刮除多余树脂。浇筑时先倒入环氧树脂,再倒入铁砂,并通过敲击锚杯侧壁使两者均匀融合。所采用的铁砂为混合铁砂,由直径2.0,1.5,1.0 mm的铁砂按体积比2∶1∶1配置而成。浇筑完成后将试样静置一段时间,之后放入加热炉中进行固化。完成一端锚固后进行另一端的锚固,锚固体系的构造如图4所示。

a—内锥形; b—多锥形。图3 内锥形与多锥形锚具对比Fig.3 Comparisons of inner cone and multi-cone anchorage

图4 多锥形锚固体系构造Fig.4 Construction of multi-cone anchor system

本次试验所用碳纤维增强复合材料拉索锚杯的直径为115 mm,锚固长度为400 mm。试验参考规范GB/T 14370—2015《预应力筋用锚具、夹片和连接器》[26]。根据规范要求,加载方式采用如下程序:首先加载至0.1Fptk(公称极限抗拉力,单位kN),随后每级增加0.1Fptk,持荷5 min,加载速度小于100 MPa/min,依此程序逐级加载至0.8Fptk,持荷30 min后若无异常现象则继续加载,随后每级增加0.05Fptk,持荷5 min,逐级加载至破坏。碳纤维增强复合材料拉索静载试验与应变监测所需设备及型号为:液压千斤顶(YCW1000DY-500),力传感器(ZB-YBM12 MN),多功能静态应变测试系统(JM38180),电阻应变片(BE120-3AA-P2K)等。

本次试验应变监测方式为应变片监测,共选择19根CFRP光圆筋粘贴电阻应变片,如图5a所示,由于索体内CFRP筋的排列非常紧密,内层CFRP筋被紧紧包裹,无法在内部CFRP筋表面粘贴应变片,因此在CFRP索体外层选择CFRP筋粘贴应变片,并对其进行编号,应变片的粘贴及应变片布设点位如图5所示。

a—在CFRP拉索上固定应变片; b—应变片布设示意,mm。图5 CFRP拉索应变监测Fig.5 CFRP cable strain monitoring

1.2.3有限元模拟

碳纤维增强复合材料拉索锚固系统的试验周期长,费用高,若采用试验的方法探究影响碳纤维增强复合材料拉索锚固体系性能的因素,会耗费较大的财力和物力,而使用有限元方法对CFRP拉索锚固系统进行模拟研究是一种快捷、精准、高效、经济的方法。所以本文使用商用有限元分析软件ABAQUS 6.14对CFRP拉索锚固体系进行分析,提出了一种以黏结滑移本构表征CFRP筋与环氧树脂界面行为的有限元模拟方法,对碳纤维增强复合材料拉索体系进行有限元模拟,分析其荷载传递机制、应力分布及破坏模式。

使用有限元软件对锚固体系进行模拟时,关键在于确定两个界面的相互作用属性,如图4所示,第二界面为CFRP索与LTM之间的界面,即该方法主要处理的界面,设置黏结接触、黏结损伤、摩擦接触、硬接触的相互作用属性,黏结接触使用黏结-滑移模型表征在本文中所使用的模型[27](黏结-滑移行为)为双线性黏结-滑移模型,如图6所示。

图6 黏聚力空间模型Fig.6 Cohesive zone model

本文使用的双线性黏结-滑移模型分为两段,纵坐标表示黏结应力,横坐标表示相对滑移,上升段表示界面黏结应力随相对滑移线性增加的过程,此过程中并未发生损伤,上升段斜率k表示拉伸分离刚度,即当物体发生相对滑移时,两者间产生应力,当相对滑移达到δy时候,黏结应力达到最大值τy,本文中δy、τy分别取28.5 MPa、0.075 mm,达到最大黏结应力后,开始发生损伤,黏结性能开始退化,用断裂韧性GTC=7.125 J[28](图中三角形的面积)表示黏结性能的损伤演化过程。

目前已有的关于对碳纤维增强复合材料拉索的模拟方法的研究,大都聚焦于界面模拟方法、界面参数确定、锚具参数优化等。文献[4,17,22,29-30]对黏结型锚固体系第二界面的模拟采用绑定约束,绑定约束在一定条件下并不符合实际情况,会导致该界面的黏结应力无限增大,而不会发生脱黏。所以本文提出了以黏结滑移本构表征CFRP筋与环氧树脂界面行为的有限元模拟方法,使用黏结力与摩擦力模拟该界面,特点在于CFRP筋与胶黏材料间可以产生相对滑移,发生失效,与实际情况吻合。通过细致化网格单元保证所有单元共节点、控制单元质量等方法提高模型计算精度。所有实体单元均为C3D8R。为便于建模,将CFRP拉索长度设为2 000 mm;实际上,CFRP筋的排布式非常密集的,所有CFRP筋都能受到LTM提供的黏结力,为在模型中实现相同的效果,将模型中CFRP筋之间的间隙设置为0.5 mm,CFRP筋之间填充LTM,从而使得CFRP索体内部的CFRP筋也可以与LTM相接触,发挥黏结作用,碳纤维增强复合材料拉索有限元模型各部分如图8所示,图8a~c分别为锚杯、LTM、CFRP索体的模型,图8d为部件网格划分过程。CFRP拉索有限元模型中各部分材料属性设置如表2所示,需要注意的是,CFRP本属于正交各项异性材料,但是在本试验及有限元模型中,主要研究CFRP筋长度方向的性能,且环氧树脂与CFRP索体之间的剪应力与CFRP材料横向性能关系不大,故为了提高计算速度,做出该简化。

a—锚具; b—LTM模型; c—CFRP索; d—组装体单元划分。图7 CFRP拉索锚固系统有限元模型Fig.7 The finite element model of CFRP cable anchorage system

图8 CFRP筋爆裂破坏Fig.8 Burst failure of the CFRP bar

表2 模型材料属性Table 2 Material properties of model

第一界面为LTM与锚杯内壁间界面,该界面依靠摩擦力传递荷载,摩擦系数可参考文献[4,24],本文中使用摩擦系数为0.4,法向默认“硬”接触。

2 结果与讨论

2.1 CFRP筋基本拉伸力学性能

表2给出CFRP筋拉伸试验的结果[31],图8为CFRP筋破坏模式,从图8可看出,CFRP筋的破坏模式为爆裂破坏,从表3中可得,CFRP筋的平均拉伸强度为2 510 MPa,弹性模量的平均值为164.8 GPa,断裂伸长率约为1.52%;使用下式计算CFRP筋的强度标准值:

表3 CFRP筋拉伸力学性能Table 3 Tensile mechanical properties of CFRP bars

fk=μf-1.645σf

(1)

式中:fk为强度标准值,MPa;μf为强度平均值,MPa;σf为强度标准差,MPa。

根据式(1)计算,可将CFRP筋强度标准值定为2 400 MPa,强度较高,变异系数为1.20%,弹性模量的变异系数为2.80%,材料性能比较稳定。

2.2 CFRP拉索静载试验

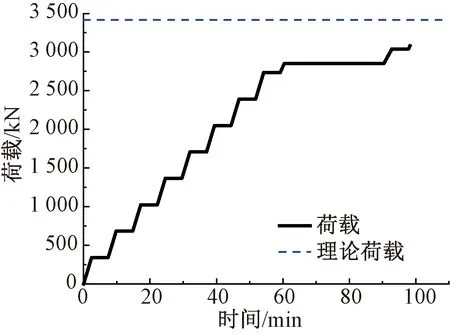

在实验室对φ7-37-CFRP碳纤维增强复合材料拉索进行静载试验,试验过程中记录每级荷载下千斤顶位移量、荷载值等数据,使用多功能静态应变测试系统(JM38180)采集索体应变数据,加载过程的荷载曲线如图9所示。

图9 加载过程Fig.9 Loading process

从图9可以看出,碳纤维增强树脂复合材料拉索静载试验最大荷载可以达到2 449 kN,可由式(2)计算拉索的锚固效率。

(2)

式中:FTu为拉索实测拉索极限锚固承载力;Fptk为公称极限抗拉力,Fptk按式(3)计算。

Fptk=Apk×fk

(3)

式中:Apk为CFRP索总截面面积。

由上式计算得CFRP拉索的锚固效率为70%。加载至第三级荷载时便出现了纤维绷断的声音,当荷载达到0.7Fptk后,持荷过程中出现荷载下降的现象,荷载下降约为130 kN,持荷结束后继续加载,荷载刚过0.7Fptk,受力最大的CFRP筋首先发生破坏,随后一系列CFRP筋连续发生破坏,荷载突然释放,剩余CFRP筋荷载瞬间增大,较大的冲击致使索体破断为两部分,对破坏后的锚具及索体进行分析,主要有如下几种破坏模式:CFRP筋剪切破坏、脱黏、CFRP筋界面剥离、荷载传递介质出现裂缝等。

2.2.1CFRP筋剪切破坏

碳纤维增强复合材料拉索中的CFRP筋发生剪切破坏的原因是锚固区荷载端出现较大的压应力突变,索体受到拉力后,CFRP索体与LTM整体向前移动,受到锚杯的挤压,产生压应力。在压应力的作用下,CFRP筋纤维层间树脂被压缩,筋横向尺寸减小,而外侧自由段的索体仍处于无约束状态,截面产生变化,导致横向剪应力出现。在较高的横向压力与轴向拉应力共同作用下,CFRP筋内的纤维处于拉弯状态[17,32],致使CFRP筋在锚固区出口处发剪切破坏,如图10所示。

图10 荷载端CFRP筋剪切破坏Fig.10 Shear failure of CFRP bars at load end

2.2.2应力不均匀

图11为不同荷载水平下各CFRP筋的应力分布情况,从图中可以得到以下结论:

图11 CFRP索应变测点及不同荷载水平下CFRP筋应力分布情况Fig.11 Strain measuring points of CFRP cables and stresses of selected CFRP bars under different load levels

1)CFRP索外侧的CFRP筋的应力水平显著高于内侧CFRP筋。5号和18号代表的CFRP筋的应力小于同等荷载下其他CFRP筋应力,由于CFRP索体存在不均匀扭转导致5号CFRP筋的应变片发生破坏。

2)18号测点代表的CFRP筋的应力随着荷载水平的增大,应力不均匀性逐渐增大。在0.1Fptk时,18号CFRP筋应力比平均值小77 MPa,当荷载达到0.4Fptk时,18号CFRP筋应力比平均值小133 MPa,当达到临界破坏状态,即2 449 kN时,18号CFRP筋应力比平均值小239 MPa。

3)破坏首先发生在上部3、4号CFRP筋,破坏时记录的最大微应变分别为10 533、10 434,分别对应应力1 739,1 719 MPa,并未达到CFRP筋的抗拉强度,说明CFRP筋不是因达到抗拉强度而发生破坏,而是由于锚具在荷载端发生应力集中导致CFRP筋提前发生破坏。

4)从应变数据可以看出,临近破坏时15号CFRP筋应力已达到2 001 MPa,而最低的18号CFRP筋只有1 455 MPa,应力严重不均匀。

导致应力不均匀的原因主要有两个:制索长度误差和胶体不均匀变形[33],根据已有文献分析,制索长度误差造成的应力差值可按下式计算:

(4)

式中:Δ为安装长度误差,mm;L为索体长度,mm;E为CFRP弹性模量,GPa。

从式(2)可以看出,索体长度越短,制索长度误差对应力不均匀的影响越大,在本试验中,1 mm长度误差会导致41.2 MPa的应力差值。

胶体不均匀变形也会导致索体应力不均匀。LTM在荷载端面上是圆形的,LTM中心点处变形量较大,在远离环氧中心点处的LTM变形量小,呈凸出状,假定碳纤维增强复合材料筋与LTM没有发生脱黏,则中心处CFRP筋的伸长量最小,而最外侧远离中心点处CFRP筋的伸长量最大,其应力水平也是CFRP索中最大的。

应力不均匀导致拉索刚度发生下降,原因在于索体中各CFRP筋不能同时发挥作用。忽略锚具内缩的伸长值,可近似将千斤顶伸长量作为CFRP拉索伸长量,碳纤维增强复合材料拉索荷载-伸长量曲线如图12所示。

图12 荷载-伸长量曲线Fig.12 Load-elongation curves

通过下式计算拉索整体拉伸刚度:

(5)

式中:E为CFRP 筋弹性模量;k为拉索刚度;L为索体长度;ΔL为索体伸长量;ΔF为荷载变化量。

由图12可知,拉索实际刚度为48.9 kN/mm,由前述拉伸试验可知,单个CFRP筋的弹性模量为164.8 GPa,拉索计算长度取4.2 m,拉索理论刚度为55.8 kN/mm,实际刚度比理论刚度小12.4%,刚度下降程度可以反映CFRP索体的应力不均匀程度。可以通过减小制索长度误差达到减小应力不均匀的目的。

2.2.3CFRP拉索脱黏

如图13a所示,CFRP拉索发生脱黏破坏,当荷载达到0.7Fptk后,在持荷过程中,荷载发生了较大幅度的下降,约130 kN,索体从锚腔内滑出约80 mm,且胶黏材料呈现碎末状。从图13b中可以看出固定端锚具中LTM也发生较大的开裂,出现贯通的裂缝。据此可以推断,400 mm锚固长度是不足够的,导致CFRP筋与环氧界面间黏结应力较大,使界面发生破坏,导致脱黏。

a—脱黏; b—LTM破坏; c—剥离破坏。图13 CFRP拉索锚固系统的破坏模式Fig.13 Failure modes of CFRP cable anchoring system

发生脱黏原因除锚固长度不足外,与LTM受力情况及LTM混合不均匀、固化不完全相关,LTM混合或固化较差会导致LTM与CFRP筋之间不能产生良好的黏结性能,较大的黏结应力导致黏结界面发生破坏,由于LTM主要用于传递荷载,主要受到剪切力,所以LTM必须拥有较高的剪切强度。

2.2.4CFRP筋剥离破坏

从图13c中可以看出CFRP筋发生了界面剥离破坏,由于纤维增强树脂基复合材料是由纤维和树脂共同组成的材料,树脂作为纤维的基体,起到黏合纤维、传递应力的作用,所以纤维-树脂界面是CFRP筋的一个薄弱面,若纤维-树脂界面黏结性能较差,受到外力后,荷载通过该界面进行传递,纤维-树脂界面上原本存在的一些小的缺陷,这些缺陷受力后会逐渐发展,随着荷载的增大,缺陷沿着纤维-树脂界面逐渐扩展,最终导致CFRP筋发生界面剥离破坏。

2.3 CFRP拉索有限元模拟

2.3.1CFRP拉索自由段应力分析

由于本次试验中的CFRP索在制作上存在较大的问题,CFRP筋安装误差、CFRP索体扭转以及灌注质量差导致CFRP筋在达到其抗拉强度前即发生破坏,然而有限元模型中并未充分考虑制作安装以及扭住、灌注质量差的不利因素,且本试验未在锚固区内部粘贴应变片,所以试验索的试验结果无法与有限元分析结果进行对比,但可以通过有限元的应力分析揭示锚固体系的应力分布状态以及破坏规律。为此,本文后续对试验CFRP索进行改进,尽可能消除以上因素导致的不利影响,通过预测CFRP拉索的锚固承载力验证有限元模型的分析准确性。

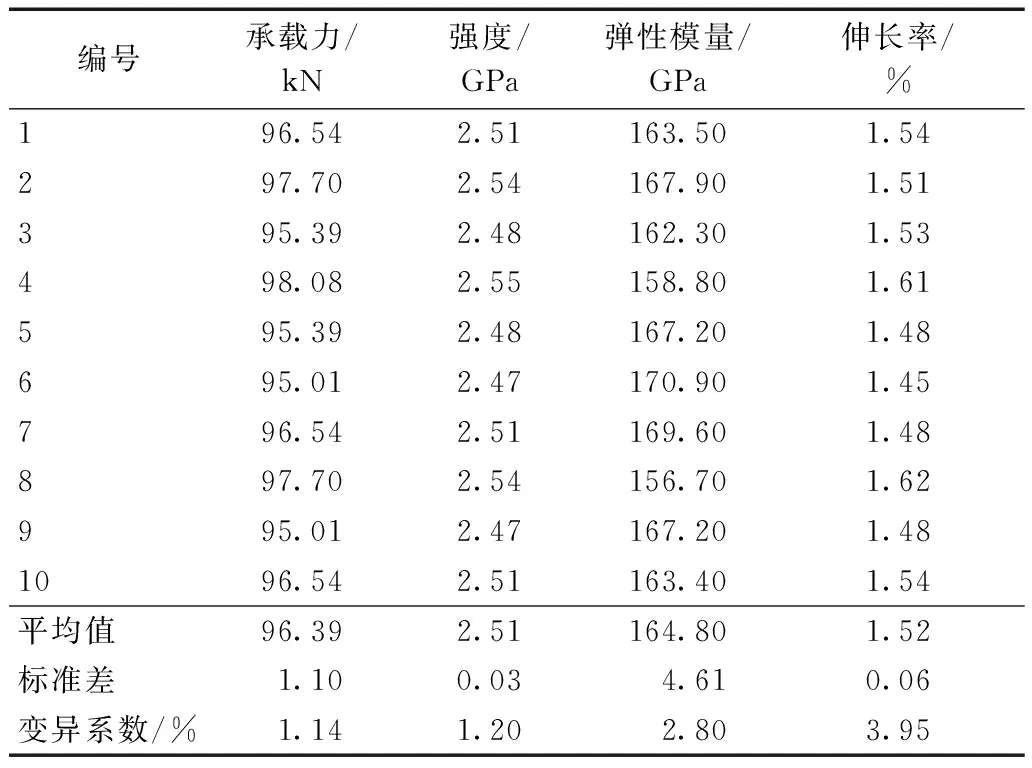

通过有限元分析得到CFRP拉索索体应力沿筋轴向的分布,发现CFRP索体在锚固端出口处附近应力达到最大。索体在受力后,索体与LTM共同向前滑动,锚杯挤压LTM使其发生挤压变形,从而对CFRP索体产生压应力,加之CFRP索与LTM间黏结产生的剪应力,导致荷载端处的索体应力比自由段索体应力高出约100 MPa,如图14a所示,从模拟结果看,拉索索体在400 mm位置处应力达到最大值,据此判断,CFRP索体最不利位置在锚固区荷载端,从图14b的应力云图可以看出,在锚固区荷载端出口处索体应力处于峰值区域。

a—CFRP索应力分布; b—荷载端索体应力分布。图14 CFRP拉索荷载端应力分布Fig.14 Stress distribution in the CFRP anchor load end

2.3.2索体的应力不均匀性分析

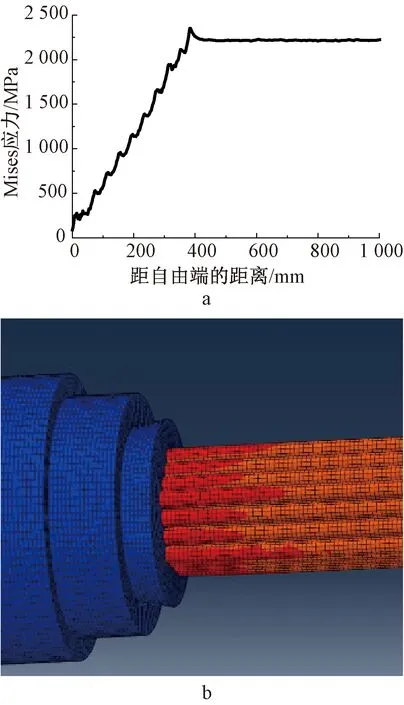

使用有限元方法对索体的应力不均匀性进行模拟,在有限元模型中可以确保CFRP索体等长,便可以消除CFRP索体长度不等导致的应力不均匀,对LTM不均匀变形导致的索体应力不均匀进行单独研究,选择CFRP索截面上的CFRP筋,由内向外依次选择内层CFRP筋、次内层CFRP筋、次外层CFRP筋、外层CFRP筋,分别命名为1号、2号、3号、4号,获得某个荷载水平下1~4号CFRP 筋的剪应力、压应力沿锚固长度方向的分布情况,如图15a、b所示。

a—剪应力; b—压应力。图15 有限元模型的剪应力与压应力分布Fig.15 Shear stress and compressive stress distribution of the finite element model

从图15中可以看出,在锚固区中后部,CFRP筋的剪应力、压应力的变化是连续的,未出现较大的突变,应力分布较为理想、均匀,处于合理的应力状态下,而荷载端出现应力突变;从有限元模型中可以看出,最外侧CFRP筋与LTM界面上的剪应力最大,中间的CFRP筋最小,1~4号代表的CFRP筋剪应力水平依次升高,导致CFRP索体产生应力不均匀现象,与试验现象一致相符。从压应力分布看,所有CFRP筋受到的压应力几乎是相同的,在距离荷载端约70 mm的地方,产生压应力的突变,使得此处的CFRP筋极其容易发生破坏。

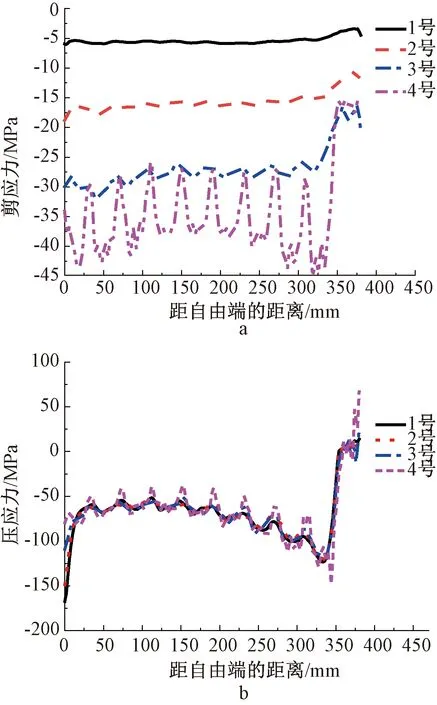

2.3.3锚固区内部应力分布

如图16a~c所示,分别为CFRP索体拉应力、CFRP索体与LTM界面剪应力、CFRP索体与LTM界面压应力沿锚固长度方向的分布图,横坐标是距离自由端的距离,0 mm处代表锚具的自由端,400 mm代表锚具的荷载端,从此三幅图中可以看出,在锚具荷载端,拉应力、压应力、剪应力同时处于峰值范围内,在距离荷载端约60 mm处,拉应力约为2 000 MPa,剪应力约为45 MPa,压应力约为150 MPa,剪应力、压应力均出现应力突变峰值,由于CFRP筋属于各向异性材料,在高拉应力状态下,同时又受到较大的压应力、剪应力的共同作用,容易发生剪切破坏,从碳纤维增强复合材料拉索的静载试验中也证实了这一观点。

a—Axial stress distribution; b—剪应力; c—压应力。图16 CFRP拉索锚固区内拉应力、剪应力与压应力分布Fig.16 Distribution of tensile stress,shear stress and compressive stress in the anchorage zone of CFRP cable

2.4 CFRP拉索锚固体系优化

由于拉索出现较为严重的应力不均匀以及锚固区荷载端出现较大的应力集中现象,使得用多锥形锚具锚固的φ7-37-CFRP拉索承载力不及预期,仅为70%,为提高锚固效率,降低锚固区平均应力,采用增加锚固长度至480 mm的方案,以此降低整个锚固区内的平均应力水平,从而达到提高锚固效率的目的。

将增加锚固长度后的多锥形碳纤维增强复合材料拉索锚固体系命名为φ7-37-CFRP-2,进行静载试验,加载曲线如图17所示。从图17可以看出,改进后的碳纤维增强复合材料拉索静载可达到3 080 kN,此时发生CFRP索外侧CFRP筋的爆裂破坏,如图18所示,锚固效率可以达到90%,具有较高锚固效果。

图17 加载过程Fig.17 Loading process

图18 荷载端破坏模式Fig.18 Failure mode of load end

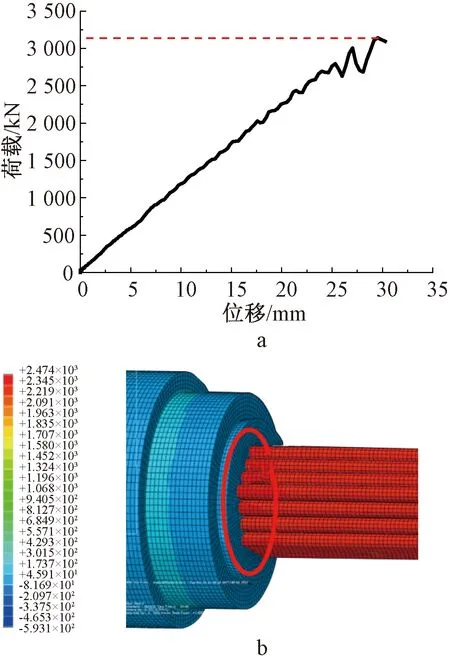

将试验结果和有限元分析结果进行对比,有限元模型中采用的加载方式为连续加载,所以未出现荷载平台段,荷载-位移曲线如图19a所示,需要说明的是,图中位移是另一端锚具加载点处的位移,可近似认为是CFRP索的弹性伸长量与锚具内缩量之和,从图中可以看出,加载初期,荷载位移曲线近似线性增加,在临近极限锚固承载力附近,随着胶体的滑移,荷载出现下降,当锚固区荷载端CFRP筋应力达到2 400 MPa左右时,如图19b所示,达到最大极限锚固承载力,最大锚固承载力为3 141 kN,与试验值3 080 kN相差1.9%。

a—荷载-位移曲线; b—锚固区CFRP筋达到极限强度,MPa。图19 CFRP拉索极限锚固承载力Fig.19 Ultimate bearing capacity of anchorage of CFRP cables

3 结束语

1)使用多锥形锚具锚固CFRP拉索,若锚固长度较短且存在较大的安装误差及索体扭转不均,锚固体系会产生脱黏、剪切破坏、索体剥离、荷载传递介质开裂等现象;且应力不均匀严重,索体外侧CFRP筋应力水平显著高于内侧CFRP筋,降低了索体的极限锚固承载力。

2)使用有限元模型对CFRP拉索锚固体系的极限承载力进行了验证,有限元模型计算的极限锚固承载力与实际相差1.9%,验证了基于面的黏结行为的有限元模型方法的可靠性。

3)当用多锥形锚具锚固φ7-37-CFRP拉索时候,若锚固长度为400 mm,锚固效率为70%;若增加锚固长度至480 mm时,则锚固效率可达到90%以上。