风机叶片气动外形优化设计和风电场实测研究

2022-02-03金月

金 月

(天津市津能风电有限责任公司,天津 300480)

0 引言

为了减少不可再生能源的大量消耗带来的环境污染和资源枯竭等一系列问题,积极响应我国的“碳达峰、碳中和”目标,在追求可再生能源的技术发展中,风力发电技术应用较为普遍,对缓解我国资源压力起到了较为明显的推动作用。

在风力发电机效率提升的有关研究中,学者们曾提出通过延长风机叶片叶尖、安装格林襟翼和增加涡流发生器的方法来对风机叶片进行改造优化。作为发电机的核心零部件,机组叶片气动性能的优化设计会对风电机组的应用效率产生直接作用[1]。由于风力发电机做功地理环境较为复杂,各种负面因素均会对风力发电效率产生不利影响。为提高风机的产出效率、降低成本支出和,对风力发电机叶片的气动性能进行优化和设计具有重要意义。

1 风机叶片相关参数和理论基础

对风机叶片优化设计的目的是为提高风机的运行能力和产生更高的经济效益。叶片作为风机装置的重要组成部分,承载着能量之间高效转化枢纽的作用,风机气动外形的各个参数值对风机叶片是否能获取足够的升力和充足的功率具有主要作用[2]。

在风机叶片的表面,叶片表面压强与环境中压强不等,进而出现了压强差,为了能体现叶片表面的压强P 的分布状态,引入了压强系数Kp,压强系数的表达式如公式(1)所示。

式中:P为风机叶片表面压强;P1为环境中的压强;ρ为来流的流体密度;v为空气的流速。

增大叶片的升力,降低叶片的阻力是提升风机叶片功率的重要途径。受气流的影响,风机的叶片上形成了一个气动升力F,其可以分解为升力FL和阻力FD,如公式(2)~公式(4)所示。

式中:F、FL、FD分别为单位长度的气动力、升力和阻力;CT、CL和CD分别为气动力系数、升力系数和阻力系数。

根据以上翼型气动力、气动升力和气动阻力的关系式可得到气动力系数、升力系数和阻力系数,分别如公式(5)~公式(7)所示。

在气流作用下,翼型升力系数CL、阻力系数CD与叶片弦线与风向的角度(攻角)α之间有一部分变化关系:在特定范围内,升力系数CL会随攻角α的增加而线性增大。当攻角增加到某个特定的阈值,升力系数会达到最大值CLmax。如果攻角继续增大,则升力系数CL会出现迅速降低的情况,且阻力系数CD会出现迅速增大趋势,翼型出现失速状态[3]。在失速状态下,流体将不再贴附翼型表面流过,在上表面将发生边界分离,前缘后部将出现涡流,导致风机叶片震动和运行不稳定。把涡流发生器设置在叶片上,能有效降低因叶根攻角太大而产生的失速风险以及湍流或者阵风力度过大造成叶片整体攻角变化幅度大带来的发现效率下降的现象[4]。在风机叶片的设计过程中需要注意升力系数和阻力系数之间关系失衡产生的风机不稳定和效率受阻的影响。

任意攻角下翼型升力系数CL和阻力系数CD的比值称为升阻比。升力使风机获得有效扭矩,阻力对风轮形成正面压力,为了提高风机的作业效率,有必要提高叶片翼型的升阻比[5]。该文在对叶片设计中增加涡流发生器和扰流板就可以很好地利用该理论,提高叶片转动升阻比,提升叶片做功能力和输出效率。

伯努利方程是根据机械能守恒定律推导而出的,如公式(8)所示。

式中:p为压强;ρ为气流密度;v为气流流速;h为高度;C为常量。

在翼型质量很小的情况下,可以忽略质量带来的影响,此时在C 为常量的情况下,压强越大,速度越小;压强越小,速度越大,翼型上下出现压强差。

2 风机叶片优化设计

在目前的风机叶片相关设计中,部分学者提出可以通过延长风机叶尖、安装格林襟翼和涡流发生器等一系列途径来提升叶片性能。考虑风场已有的能力、风电机组叶片本身存在的设计不足以及可能的技术风险等问题,该文采用增加涡流发生器和扰流板的组合装置来提升风电机组叶片的运行效率。根据已有文献可以总结出安装涡流发生器和扰流板可以把电能产量提升2%~3%。增加扰流板会使翼型发生变化,地截面外形也发生变化,升力系数和升阻比得以提升。安装涡流发生器的作用是搅乱吸力面附着的流体,提高升力系数,进而提升作业功率[6]。

2.1 涡流发生器优化设计

涡流发生器是以某个固定安装角度垂直安装在风电机组叶片外部的扰流器。它所产生的叶尖涡与来流相互作用,可以实现从层流边界层向湍流边界层的转折,以提高升力,降低阻力,进而提高升阻比和发电效率。

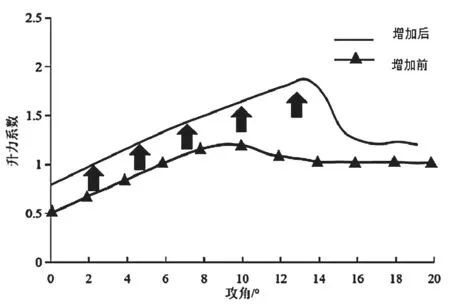

该文采用CFD 分析方法对风机叶片进行仿真分析与设计,计算了在叶片弦向25%的位置安装高度为20mm 涡流发生器前后的气动特性,结果如图1 所示。图1 中分别展示了涡流发生器增加前和增加后随着攻角变化升力系数的变化情况。在风速有波动时,叶片弦线与风向的角度(攻角)会发生变化,即攻角为12°时,翼型的升力系数由空心点变为黑色点,升力系数值也由1.3 增加到1.8,增加幅度约40%。地截面的受力随着升力系数的提高也出现了极大的增幅,进而提高了发电量。

图1 增加涡流发生器前后升力系数对比

2.2 扰流板优化设计

叶片扰流板的设计原理是通过优化风机叶片的形状,来改善风电机组叶片根端范围出力不足产生的设计弱点。添放扰流板后,压力面的压强增大,吸力面的压强降低,压力面和吸力面压强会发生不同程度的变化,进而影响叶片上的作用力。最后,升力系数和升阻比因压强差的影响而得到提升。增加扰流板前后升力系数对例如图2 所示。由图2 可以看出,叶片的升力系数随着攻角的增加而增加,攻角在13°时达到23.5%,而后急速下降,展现出了明显的失速性能。攻角到达17°时趋于平缓,稳定在15%左右。

图2 增加扰流板前后升力系数对比

在实际操作时,增加涡流发生器和扰流板的设计方式实现起来比较容易,只需要用胶质物黏合轻质物和叶片就好,载荷变化很小,不会影响叶片的核心结构。

3 风机叶片优化设计风电场应用实测

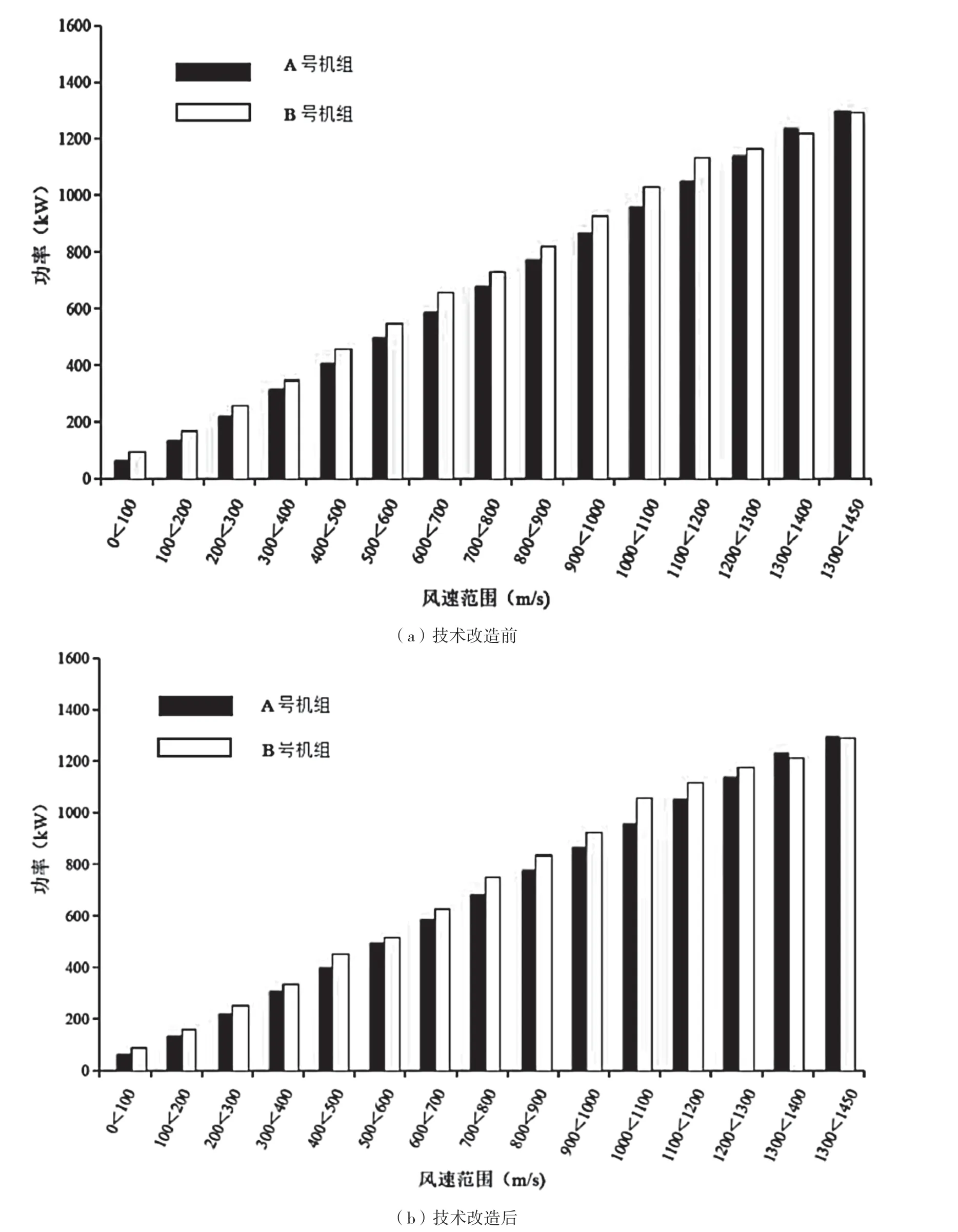

为了研究以上两种方法的组合方案对风机叶片效率的影响,该文选择某一风电场的两个风机组进行风机叶片优化设计试验,将安装了涡流发生器和扰流板的A 号机组和未进行改良的B 号机组进行对比,采集二者在一定时期内风速、转速、运行功率等数据,剔除部分异常值,得出了运行功率的变化数据。

该文对机组A 号和机组B 号在不同风速段的功率进行了对比,结果为整体出现了上升,部分高风速段有所下降。

从设计改良前后的A、B 机组功率变化的比较中不难看出,B 号机组在不同风速段的功率都显著高于A 号机组,且两个机组之间的功率相差较多。对A 号机组进行新方案改造设计,A 号机组的功率出现了显著提高,A、B 两机组之间的功率差减少。从以上现象可以得出,技改后整体风速段的功率都在提高,而部分高风速段的功率出现了下降。

机组A 号和机组B 号功率变化对例如图3 所示。通过综合比较A 号和B 号机组在不同风速段的功率变化情况能够得出,与以前没有添加增功附件的A 号机组相比,技改后的A号机组的功率有了显著提高,在主要风速段功率都有所增加。

图3 机组A 号和机组B 号功率变化对比图

4 结论

为了达到对风机叶片气动外形进行优化设计的目的,合理提升风机叶片的产出效率,该文根据风机叶片的相关参数和理论基础,选择在风机叶片上增加涡流发生器和扰流板等增功部件的方式对其进行优化设计,并将该优化设计方案应用于风电场的两台机组,进行增功前后功率变化的实测对比。结果表明,通过增加增功附件可以有效提高风机的功率,在主要风速段提高效果较为明显。同时注意控制方案实测中的相关因素以降低试验误差,为企业风机叶片优化提供了新的思路。