PCR仪温度控制系统的研究与设计

2022-02-03赵鹏博

赵鹏博

(郑州工商学院信息工程学院,河南 郑州 451400)

聚合酶链式反应(Polymerase Chain Reaction,PCR)仪是一种可高效复制DNA 片段的生物医学设备,广泛应用于生物基因、临床检测等领域,极大地提高了基因研究技术水平。在聚合酶链式反应过程中,温度对生物酶、反应有很大的影响,要求温度在55 ℃~94 ℃、55 ℃~72 ℃以及72 ℃~94 ℃循环变化,温度控制系统是PCR 仪的关键组成部分,其性能关乎PCR 仪的总体运行性能[1]。当前,国内自主研发的PCR仪的关键温控性能参数(例如温度变化速率、变化精度)均低于国外同类产品,因此,亟需对PCR 仪温度控制系统开展深入研究,探索更先进的温度检测控制算法。该文设计了一种基于数字信号控制器的PCR 仪温度控制系统。该系统温度变化速度为4 ℃/s,精度为±0.1 ℃,可满足PCR 仪快速、精准控制温度的要求。

1 系统硬件设计

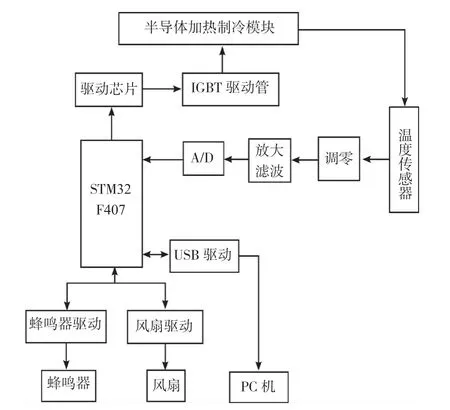

该文设计的温度控制系统主要由控制单元、变温单元、温度检测转换单元、通信单元、驱动电路、PC 机以及电源等部分构成,系统硬件构成如图1 所示。该系统控制单元采用STM32F407型DSP 作为主控制器,温度检测转换单元采用半导体加热制冷模块,通过IR2102 芯片驱动半导体制冷片,通信单元采用USB驱动模块,数据显示以及预警采用触摸屏和蜂鸣器。

1.1 控制模块设计

1.1.1 主控制器

由图1 可知,主控制器是温度控制系统的大脑,主要作用是处理温度数据,控制变温模块的加热或冷却功率。目前,应用较多的微控制器主要包括51 系列、PIC 系列、STM32 系列以及MPS430 系列[2]。该系统主控制器采用TI 公司的STM32F407型DSP,该控制器采用CMOS 工艺,最高频率可达150 MHz。同时,该芯片包括128Kx16 bit flash memory、EVA、EVB、2 个可同时开启多组PWM 波的事件管理器、1 个12-bitADC 模块、45 个外部扩展中断以及各种数据传输接口(例如SCI、SPI 以及CAN 等)[3]。

图1 PCR 仪温度控制系统硬件构成

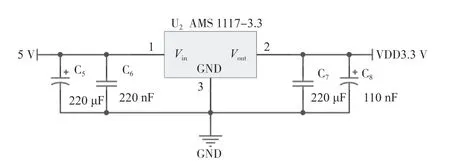

1.1.2 电源电路设计

电源是保证主控制器稳定运行的关键部件,同时还要配合相应的复位电路、时钟电路[4]。根据该文选择的STM32F407 型DSP 芯片设计最小系统,再设计电源电路(图2)。C5和C7位于正向低压降稳压器ASM1117-3.3 的输入端,主要用于防止电路故障、反向电压,而C7和C8位于正向低压降稳压器ASM1117-3.3 的输出端,主要用来稳定输出电压。

图2 电源电路

1.1.3 复位模块

复位模块的功能是在程序异常且DSP 崩溃时重新启动程序。常见的复位方法有以下2 种:1)在DSP 内部写入复位程序,例如主程序出现问题,直接跳转到复位程序进行重置。2)在DSP 外部连接复位电路。当DSP 主程序崩溃时,可以手动将程序重设为在初始状态下运行[5]。

1.1.4 时钟电路

时钟电路由晶振、电容组成,主要作用是为DSP 提供时钟,保证DSP 程序的稳定运行,该文的设计选用STM32F407型DSP,相应的晶振为8 MHz,电容为22 pF。

1.2 温度检测转换单元

该单元PCR 仪是实现温度循环控制的关键部分,主要用于实时检测PCR 仪反应温度的变化情况,将温度数据模拟量转换为数字信号并传输给主控制器,为系统进行模糊PID 温度控制提供必要的输入信号,对温度进行循环控制[6],基本原理如图3 所示。

图3 温度检测转换原理

温度传感器是温度检测转换单元的关键器件。常规PCR仪使用的温度传感器测温误差较大,且采集速度慢,无法达到数字PCR 仪高精度、高效率的温度控制要求。为了提高PCR 仪的运行性能,确保PCR 仪的温度控制精度,该系统采用精度更高的热敏电阻作为温度传感器PT1000,其测温精度为0.01 ℃,采用四线制运行方式,4 根测温导线长度、截面积相等,避免导线电阻影响测量精度[7]。为了精准测量PCR反应室内的温度数据,须尽量降低热阻,为此,系统采用接触测温方式,即在待测件表面贴热敏电阻,多个传感器同时测量PCR 反应室内多个位置的温度数据。STM32F407 自带的3 个12 位、24 通道的模拟数字转换器,可以转换多路温度信号,并对多路温度数据进行融合处理。

1.3 A/D 转换芯片

PT1000 温度传感器采集的温度信号为模拟信号,输入DSP前需要先将模拟信号转换为数字信号,以便DSP 存储和显示温度数据[8]。PCR 仪加热槽的温度采集范围为0 ℃~105 ℃,转换后的电压信号为0.0 V~3.3 V,因此A/D 分辨率应不低于0.03,A/D 芯片需要满足以下条件,如公式(1)所示。式中:n为A/D 转换芯片位数。

通过计算可知,A/D 芯片不低于7 位。同时,温度测量精度须满足0.1 ℃,温度采集范围为0 ℃~105 ℃。因此,A/D 转换芯片须满足温度测量精度的模数转换要求。A/D 转换芯片的位数需要满足以下条件,如公式(2)所示。

由计算可知,n≥10,即A/D 转换芯片位数不低10 位,虽然STM32F407 集成了多路12 位ADC,但是其不够稳定,输入时钟过高时精度会下降。因此,该文的设计选用双通道、16位高性能A/D 转换芯片AD7705,总计12 个引脚,通过SPI 进行通信,通信速度快,由DSP 电源供电。

1.4 变温单元

变温单元对温度控制系统的温度变化速率、温控精度有较大的影响,传统温度控制系统的变温单元采用水热风冷方式,自动化水平较低,且PCR 仪体积较大,使用不便。该文设计的系统采用半导体热/冷片作为变温单元的核心器件,可以同步进行加热、制冷,其基本原理是当正向电流输入时开始制冷,当负向电流输入时开始加热,只需要在半导体热/冷片两端加直流电源就可以使其正常运行,为了降低热传导效应对制冷效果的影响,增设风扇辅助降温,采用半导体热/冷片可以有效提高PCR 仪温度变化效率,降低温度控制成本[9]。该文的设计要求PCR 仪温度上升速度大于或等于4.6 ℃/s,温度下降速度大于或等于4.4 ℃/s,因此,选择Tec-12715 型半导体热/冷片,其主要性能参数如下:最大输入电压为15 V,最大输入电流为20 A,冷热端最大温度差为65 ℃,冷热端最大功率为200W,长、宽和高分别为60.00 mm、60.00 mm 和3.85 mm,电阻值为1.8 Ω[10]。

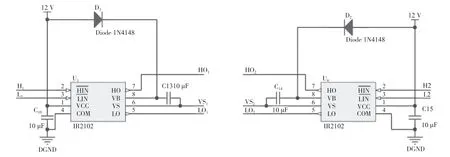

两端加正向电压,半导体热/冷片开始制冷,两端加反向电压,半导体热/冷片开始制热。因此,可以通过调控电流方向对控制半导体热/冷片工作状态进行调控。实际应用时往往搭配H 桥电路,应用较多的H 桥电路驱动方式包括集成H 桥驱动、三级管驱动H 桥驱动。在此基础上,该文的设计提出新的驱动方案,即利用IR2102 芯片控制MOS 管构成的H 桥电路,按照半导体热/冷片的性能参数选用IRF540N 型MOS管,其性能参数超出实际参数,可以避免出现当MOS 管运行时因操作不正确而烧坏的情况。IR2102 驱动芯片是一种集成MOSFET、IGBT 的专用栅极大功率驱动电路,体积小巧、响应速度快。通过外接自举电容充电驱动IR2102 驱动芯片上管,可以有效减少驱动电源的数量,该系统仅需要2 片IR2012 芯片、1 路10 V~20 V 电压就可以驱动MOS 管构成的H 桥驱动电路,从而有效降低设计成本。

如图4 所示,IR2102 外围电路输出端通过自举电容充放电特性构成悬浮电源,据开关频率占空比、MOSFET 或IGBT栅极充电需要确定自举电容C13、C15的型号,电容两端电压不低于欠电压封锁临界值,D2、D3的耐压值须大于给电容充电的最大电压值。

图4 IR2102 外围电路

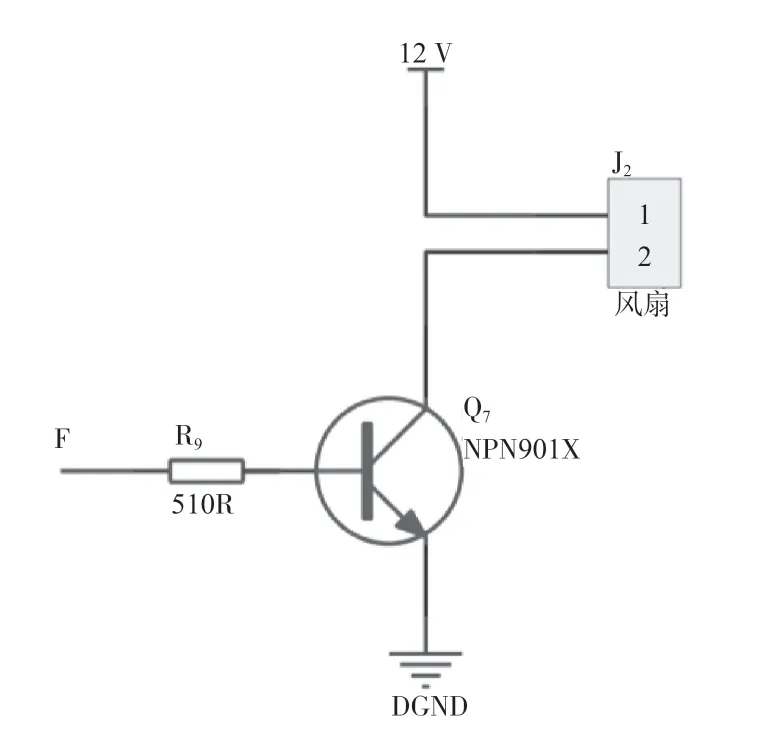

1.5 风扇驱动电路

由于PCR 仪反应室要求快速控制温度的升降,因此只靠反应室下方的散热器以对流方式散热无法满足快速调节反应室温度升降的要求。该文的设计参考计算机风冷方式,在原有散热器上增设风扇,以改进散热器散热效率,从而满足快速调节反应室温度的要求[11]。风扇驱动电路设计的基本原理是在风扇回路中增加1 个IRFR120N 开关管,门极由DSP 控制,借助开关管的开关特性控制风扇的运行状态,当需要降温时,风扇工作,温度降至设定温度点,三极管关闭,风扇停止运转,达到自动散热的目的,风扇驱动电路设计如图5 所示。

图5 DGND 风扇驱动电路

1.6 通信接口

通信接口电路是实现人机交互不可缺少的部分,为了实时显示PCR 温度变化曲线,需要通过通信接口电路将实时温度数据传输到上位机(PC 机),再通过安装在PC 机上的应用软件(例如LabVIEW)完成数据处理工作,最终得到实时动态曲线。STM32F 407 集成了串行USART,支持9 个数据位和1~2 个停止位,上位机通过USB 接口传输数据。RS232 转USB数据线在短距离数据传输中的可靠性很高。但是STM32F407的TTL 电平与RS232 信号电平不匹配,需要进行电平转换。通过MAX232 芯片可以配置5 个高精度电容器,以完成电平转换工作。转换后的TX 和RX 串行信号直接连接到主机的串行接口,利用STM32F 407 串行端口、PC 机的计算和显示功能实时采集、监控、处理和显示数据,从而实现高效人机交互的目标。

1.7 显示模块

数码管可以以较低的成本显示温度、时间等信息。该系统使用的液晶显示器型号为点阵FM12864,采用COB 封装,可显示多个字符和数字,并且显示器可以闪烁、反转和滚动。FM12864 屏幕的点阵数为128 列×64 行,显示的字符数为8 行×4 行,共32 行[12]。该设计实现了数据的实时输入和显示功能,减少了汉字建模过程。FM12864 具有接口设计简单、功耗低、显示可靠性高以及显示内容丰富等优点,数据通过8 路数据总线、5 路控制总线和控制芯片进行传输。

2 系统软件设计

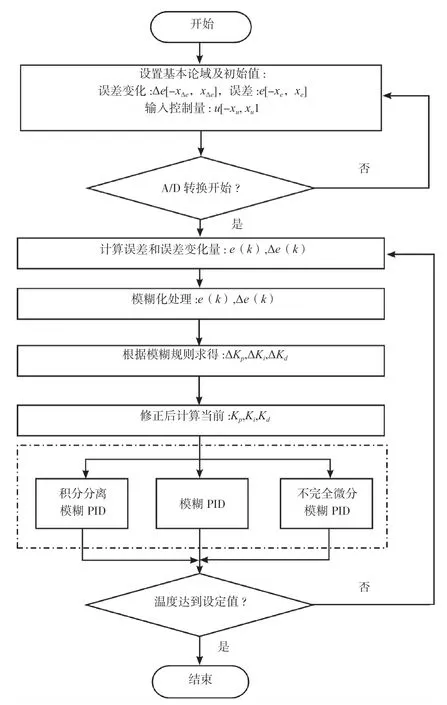

该系统软件部分主要包括系统初始化程序、模拟/数字信号转换程序、多模态模糊PID 算法控制程序、PWM 波输出控制程序以及USB 通信控制程序。系统程序流程如图6 所示。

图6 温度控制系统程序流程

初始化程序的主要作用是初始化STM32F407 的时钟、通用输入/输出(General-purpose input/output,GPIO)接口的通信方式以及数字信号处理指令等配置。模拟/数字信号转换程序的主要作用是选择和配置模拟/数字信号转换单元、模拟/数字信号转换触发方式以及采样通道数等。模糊PID 算法控制程序主要作用是对温度传感器采集的温度数据和当前温度值进行比较,配置PWM 波输出及占空比。PWM 波输出控制程序的主要作用是控制半导体热/冷片的运行模式,实现多模态温度控制功能。USB 通信程序的主要作用是使STM32F407 与PC 端通信,STM32F407 收到PC 端控制指令进行指定操作,并通过USB 将温度采集数据传输至PC 端进行实时显示。

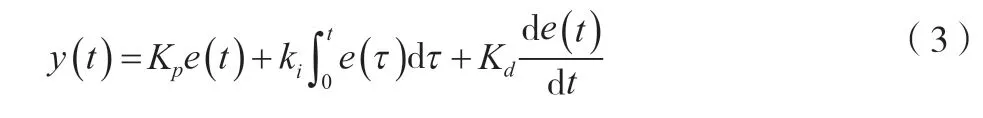

多模态模糊PID 控制算法具有鲁棒性强、稳定以及结构简单等优点,最开始被用于电机控制,实际应用效果良好,尤其是对非线性系统的控制效果明显优于传统PID 控制算法。该系统基于PCR 仪对温度控制精度、反应时间以及温度变化速度的要求采取多模态模糊PID 控制,采用多种PID 控制参数,可以有效确保PCR 运行正常,同时提高PCR 试验效率,实现多状态、多模式控制功能。算法流程如图7 所示。

图7 多模态模糊PID 控制算法

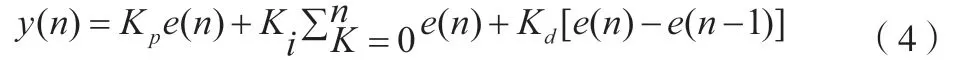

PID 控制算法如公式(3)所示。

式中:y(t)为控制信号;e(t)为系统误差;Kp为比例系数;Ki为积分系数;Kd为微分系数;t为时间。

实践中往往将上述表达式转换成计算机可以读取的离散表达式,如公式(4)所示。

式中:y(n)为n时刻的输出量;e(n)为n时刻的系统误差。

根据公式(4)得到n-1 时刻对应的控制器输出表达式,如公式(5)所示。

用公式(4)减公式(5)得到增量PID 控制算法表达式,如公式(6)所示。

根据上述分析可知,误差e、误差变化率∆e对控制器的输出有直接影响。通过模糊化处理后的e、∆e作为输入变量,再根据事先确定的模糊控制规则经模糊推理得到输出量,经反模糊化处理后得到增量∆Kp,∆Ki,∆Kd输出,Kp、Ki和Kd可基于增量参数调整,即多模态模糊PID 控制器的Kp、Ki和Kd值随输出量的变化。多模态模糊控制算法能灵活切换控制模式,按照PCR 仪的温度测量精度、反应时间、误差以及误差变化率确定合理的控制方式,采用多种PID 控制参数,确保PCR 仪各阶段试验的正常开展,还可以加快试验速度,提高试验效率。

3 结语

综上所述,该文设计的PCR 仪温度控制系统以STM32F407型DSP 作为主控制器,在整个温度控制系统的设计中,变温单元主要通过温度传感电路采集温度数据,由模拟/数字信号转换单元进行转换,通过多模态模糊PID 控制算法进行温度控制,同时温控主体为半导体热/冷片。该系统具有良好的控温效果,可以在给定的温度范围内循环,温度变化率为5 ℃/s,精度为±0.1 ℃,其电路设计具有原理简单、实用性强以及成本低的特点,可以满足PCR 仪的高精度温度控制需求。