氧化铈含量对LZ91合金微观组织和显微硬度的影响

2022-02-02杨晟焘熊高典马国红

杨晟焘,熊高典,马国红*

(1.南昌大学先进制造学院,江西 南昌 330031;2.江西省轻质高强结构材料重点实验室,江西 南昌 330031)

能耗问题成为当今社会的一大问题,为此开发新型的轻质结构材料成为当下研究的一个热点。作为可以应用于工业领域中的最轻的金属——镁,引起了许多研究者的关心。纯镁的耐腐蚀性以及成型性能限制了其应用的扩展,为此开发出不同成分的镁合金,其中镁锂合金具有很大的应用潜力。这是因为随着锂的加入,不仅能进一步降低镁的密度,还能通过改变c/a值进一步提高镁的成型性能。随着锂含量的不断增加,镁锂合金存在3种不同的结构[1-3]:(1)当锂的质量分数在5.7%以下时,锂全部固溶在镁中形成唯一的α-Mg相;(2)当锂的质量分数大于10.3%时,镁全部固溶在锂中形成单相β-Li;(3)当锂的质量分数在5.7%和10.3%之间时,此时镁锂合金呈双相结构,分别为α-Mg和β-Li,具有良好的综合性能。相比于其他系列镁合金,其强度还是较低,因此需要进一步提高其性能。

改变合金成分成为最主要的方式,其中添加铝会形成一系列金属间化合物,如MgLi2Al、Mg17Al12、AlLi等金属间化合物[2,4],可作为非均质形核点起到细化晶粒的作用,从而提高强度。不同于铝的强化作用,锌在镁和锂中具有较大的固溶度,因此主要通过固溶作用提高合金的强度[5]。锌作为另一种镁锂合金有效的强化元素,可以通过固溶强化或者第二相强化提高合金性能,同时改变合金的凝固方式,在一定程度上优化了性能[6]。形成的Mg-Li-Zn系列合金在常温下的抗拉强度不足,使得其无法大规模应用[7]。归因于不同的金属间化合物的性质不同,对合金的各种性质的影响也产生不同的影响。为进一步提高镁合金的性能,改变合金成分愈来愈多,其中稀土元素主要有钇(Y)、铈(Ce)、镧(La)等已经有过许多研究[8-10]。Y会和组元成分反应生成Mg12ZnY(稳定相),且弥散分布在基体中,使得组织晶粒球化,有效改善组织。而Ce可以削弱再结晶过程中产生的织构,同时会与Mg反应,生成的Mg12Ce可以激活α-Mg滑移,改善合金变形。值得注意的是,当合金中的Zn/Y的原子比为6时,会形成一种特有的二十面体结构相Mg3Zn6Y(I相),可以有效抑制热变形过程中的动态再结晶引起的晶粒长大,影响元素的扩散,削弱织构强度,有效地提升各向异性和晶粒度[11]。

但稀土元素的稀缺性使得其成本高昂,为此能否利用单质稀土的氧化物作为添加物对镁锂合金进行研究。本文主要通过研究不同成分氧化铈对双相镁锂合金进行研究。

1 试验材料与步骤

1.1 试验材料

本文采用的合金为LZ91轧制板材(3 mm×125 mm×150 mm),利用线切割其分成3 mm×25 mm×25 mm的方形试样,其成分如表1所示,CeO2采用的是4N级标准(纯度为99.99%),平均直径为100 μm。

1.2 试验方法与步骤

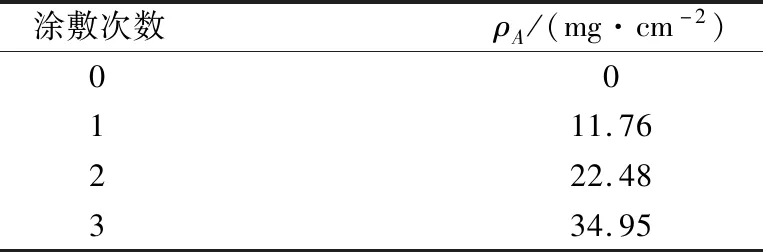

考虑到直接CeO2粉末添加会导致其在融化和凝固过程中产生不均匀性和偏聚,因此采用本次实验CeO2粉末主要通过涂敷法进行添加。首先将CeO2粉末与乙醇溶液进行1:2的混合,利用超声将其制备成均匀的悬浮液,最后用毛刷将悬浮液均匀涂敷在LZ91试样上,放置一段时间待酒精挥发后,对不同涂敷次数后的样品进行称重,获得单位面积CeO2的涂敷量(ρA)如表2所示。对样品进行配比获得不同质量分数ω的LZ91-y% CeO2(y=0,1,3,5;质量分数w为y%)。随后将所得试样在通有氩气保护的高温炉中在650 ℃下熔炼1 h,并对其进行10 min的搅拌。

表1 LZ91合金化学成分Tab.1 Chemical composition of LZ91 alloy

表2 单位面积CeO2的涂敷量Tab.2 Coating amount of CeO2 per unit area

最后让样品随炉冷却至450 ℃后取出进行空冷。对熔炼后所得的试样进行取样,按照金相制样标准程序进行打磨、抛光、腐蚀(4%的硝酸酒精溶液),采用光学显微镜,扫描电子显微镜对样品的微观组织形貌进行观察,利用X射线粉末衍射仪进行物相分析,通过纳米压痕测量仪对试样的显微硬度进行检测。

2 试验结果

2.1 热力学分析

由文献[12]可知,镁与CeO2会直接发生后氧化还原反应:

2Mg+CeO2=Ce+2MgO

(1)

采用第一近似计算方法:

(2)

计算可得

(3)

图1 650 ℃下添加1% CeO2的LZ91合金的微观结构Fig.1 Microstructure of LZ91 alloy addition of 1% CeO2 at 650 ℃

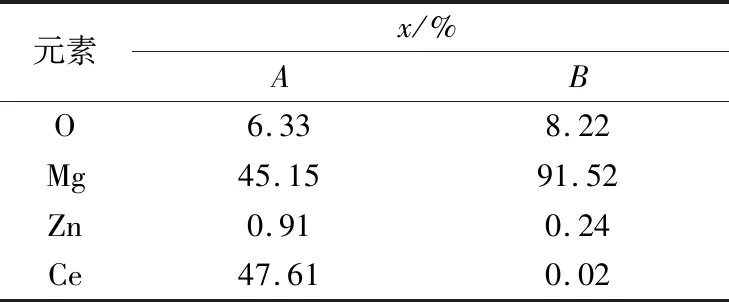

表3 A、B两点的元素分布情况Tab.3 Distribution of elements at A and B

2.2 微观结构

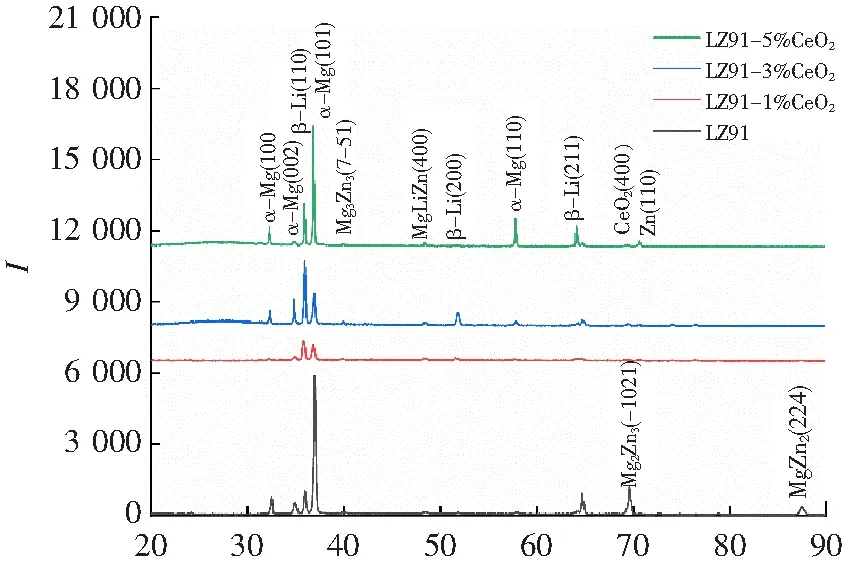

图2显示了不同含量CeO2的X衍射线衍射图谱,图中用I代表强度。从图中可以看出,LZ91主要由α-Mg、β-Li和MgZn2组成。随着CeO2的加入,LZ91合金的相组成发生了改变,其中主要LZ91合金中的MgZn2消失,MgLiZn的含量逐渐增多。同时发现LZ91合金的许多晶面强度发生了改变,如LZ91合金中的α-Mg(201)在添加CeO2后就完全消失了,当CeO2的添加量小于3%时,β-Li(200)开始出现,当添加量为5%时,这一晶面消失不见,同时检测到了CeO2存在,说明此时CeO2未完全反应。

2θ/(°)图2 铸态LZ91合金与不同含量CeO2的复合材料衍射图Fig.2 X-ray diffraction patterns of as-cast LZ91 alloy and composites with different contents of CeO2

图3是添加不同含量CeO2的铸态LZ91合金微观组织图,如图所示,LZ91合金为典型的双相结构,其中亮度更高的部分为α-Mg晶粒,亮度更暗基体为β-Li[13]。其中α-Mg是硬质相,β-Li是软相,可以将LZ91合金视为增强相α-Mg分布在β-Li基体中形成了一种类似复合材料的结构。

相比于Mg-9Li合金,图中的LZ91的两相之间的对比度更小,这是由于Zn在Mg和Li中的固溶度不同造成的,相比于Mg,Zn更易于固溶在Li中[14]。在图3(a)中,α-Mg晶粒主要为球状,在α-Mg/β-Li晶界处和β-Li基体中观察到许多白色颗粒状物质,将其即为C点,其元素质量分数分布如表4所示。结合图2和表4进行分析,可以确定其为MgZn2[15]。

(a) LZ91

表4 C、D两点的元素分布情况Tab.4 Distribution of elements at C and D

根据相图可知,在凝固过程中,熔体中最先析出α-Mg,使得Zn富集在固液界面处。随着α-Mg的不断形成,Zn的浓度越来越高,当达到一定浓度时,沿α-Mg/β-Li形成MgZn2。随着温度的降低,剩余的Mg固溶在Li中形成双相合金的β-Li基体,剩余的Zn会固溶在β-Li基体中。随着CeO2的加入,图3(b)、(c)、(d)都出现了棒状的α-Mg晶粒,且随着CeO2的增加,棒状α-Mg晶粒的数量变多,这与图2中的α-Mg(110)晶面强度的变化趋势相同。同时,图2(a)中出现的MgZn2随着CeO2的增加逐渐消失。在图3(c)、图3(d)中可以观察到一些细小的片状晶粒在β-Li基体中析出,图3(c)的片状析出相的尺寸16~56 μm,大于图3(d)中的析出相尺寸13~25 μm,对点D进行EDS分析所得元素分布如表4所示,可以确定为MgLiZn[16],同时在β-Li基体中检测到少量Ce单质的存在。以上所有观察到的现象说明CeO2的加入,对LZ91合金的组织的影响比较大,可能改变了其凝固方式。这是因为CeO2的熔点为2 400 ℃,在凝固过程中可作为非均质形核位点,产生晶粒细化作用。从图3可以发现CeO2主要分布在α-Mg晶粒上,说明CeO2作为形核位点更有利于α-Mg晶粒的形成,同时观察到在添加量为3%和5%时,合金组织中不再观察到富Zn的金属间化合物,可以肯定CeO2的加入达到一定量后能同时稳定了Zn在α-Mg和β-Li里中的固溶作用。

2.3 硬度

图4显示的是LZ91合金的显微维氏硬度值。如图所示,α-Mg的硬度值远大于β-Li,再一次佐证了α-Mg作为双相镁锂合金中的硬质相,提高它在材料中的质量分数有利于提高合金的强度。α-Mg的硬度在5%的添加量下为最小值79.0 HV,这是因为CeO2作为非均质形核的存在进一步加快了α-Mg晶粒的长大,使得Zn原子和Li原子来不及固溶在已经生长的α-Mg晶粒中,使其偏聚于β-Li基体中。β-Li在3%的添加量下为最小值72.1 HV,固溶在β-Li基体中的Zn原子浓度的提高,在3%的CeO2时,形成了比5%的氧化铈添加量时更大的片状MgLiZn,不利于显微硬度的提高。

利用Image pro plus软件对不同成分CeO2样品的光镜图片进行3次计算所得到α-Mg面积分数(Sα)依次为35%,30%,27%,31%。经计算粗略估计,不同含量CeO2的LZ91复合材料的硬度依次为80.5,79.4,75.3,76.7 HV,呈现一个先降低后增加的趋势。

根据加权平均法[17]:

(5)

其中Sβ为β-Li体积分数。

图4 不同CeO2添加量下LZ91合金中α-Mg和β-Li的硬度Fig.4 Hardness of α-Mg and β-Li in LZ91 alloy with different CeO2 additions

计算得Vα依次为28.23%,21.91%,18.36%,23.00%,由于晶粒体积的大小和多少与原子的扩散有关,以上体积分数的改变说明CeO2的存在影响了熔体中α-Mg晶粒长大的扩散速度。

图5为不同氧化铈含量的LZ91复合材料光学显微镜图片。利用上述软件分析不同试样需分析α-Mg晶粒尺寸,通过计算得到LZ91、LZ91-1%CeO2、LZ91-3%CeO2、LZ91-5%CeO2平均晶粒大小尺寸依次为97,84,58,75 μm。综合α-Mg晶粒尺寸和α-Mg面积分数以及体积分数进行分析。当添加量小于3%时,由于α-Mg体积分数产生的材料硬度软化效果大于α-Mg晶粒细化后产生的强化效果。由于添加量为3%时,在β-Li基体中产生的二次相MgLiZn的晶粒大小和数量大于5%的添加量的尺寸,对β-Li基体产生了分割作用,从而提高了β-Li的硬度。此时β-Li细化产生的强化作用大于α-Mg体积分数增加产生的强化作用。综上所述,提高β-Li基体的强度更有利于改善LZ91合金的力学性能。

(a) LZ91 (b) LZ91-1%CeO2

3 结论

通过研究不同含量CeO2对LZ91合金的微观组织结构以及显微硬度的影响发现:

(1)铸态LZ91合金主要由α-Mg、β-Li和MgZn2组成,其中MgZn2主要分布在α-Mg/β-Li晶界处和β-Li基体中。

(2)添加CeO2稳定了Zn在α-Mg和β-Li中固溶度,为MgLiZn在β-Li基体的生成提供了条件。CeO2可以为α-Mg的生长提供形核位点,改变了合金的凝固方式,使得MgZn2消失。

(3)LZ91合金的硬度随着CeO2的加入,显微硬度逐渐降低。如何平衡好α-Mg体积分数和细化β-Li基体的晶粒大小应作为改善双相镁锂合金的重要措施。