基于不同附着系数的电动汽车再生制动策略

2022-02-02夏雪强杨军平任伟黄菊花罗后根郭毅

夏雪强,杨军平,任伟,黄菊花,罗后根,郭毅

(1.南昌大学先进制造学院,江西 南昌 330031;2.南昌工程学院机械工程学院,江西 南昌 330099)

由于当今社会对汽车节能环保的要求,电动汽车又开始兴起[1],但电动汽车续航里程不足问题一直制约着电动汽车的发展,而再生制动正是提高电动汽车续航能力的重要手段[2-4]。目前国内外再生制动能量回收的研究主要集中在再生制动系统的控制策略方面[5-10]。再生制动控制策略主要有理想制动力分配控制策略、最优制动能量回收控制策略和并联再生制动控制策略等。理想制动力分配控制策略能有效利用路面附着系数,制动距离短,但是能量回收率较低;最优制动能量回收控制策略能够实现电机制动力最大化和较高的能量回收率,但是忽略了制动安全性,容易发生前轴先抱死的情况;并联再生制动控制策略结构简单,但是电机制动比例较低,能量回收率在前两者之中。

当前国内外的研究已取得了一定的成果,如王静怡[11]基于遗传优化的模糊控制再生制动策略以及杨凤敏等[12]基于模糊控制的再生制动策略都可有效提高汽车的续航里程,杨小龙[13]提出基于多因素输入模糊控制的再生制动策略提高了制动的恒定性,谢文科[14]将制动力沿ECE法规线和f线分配,分配曲线分别向上和向左平移,保证了制动可靠性,但是上述研究都忽略了不同路面附着力的影响。

本文综合各控制策略的优点,制定了一种基于理想制动力曲线、ECE法规曲线和f线组,针对不同路面附着情况的控制策略,该策略可以根据不同路面附着情况切换不同的控制模式,既能实现较高的制动能量回收率,又能提高路面附着利用率以保证制动安全。

1 前后轴制动力的分配

1.1 前后轴制动力分配约束

本文研究对象为前驱式纯电动汽车,整车参数如下。(1)车辆参数:空载质量1 200 kg,满载质量1 580 kg,质心与前轴距离1.267 m,质心与后轴距离1.2 m,传动比6.058,轴距2.467 m,质心高度0.5 m,车轮半径0.3 m,迎风面积1.97 m2,风阻系数0.284。(2)电机参数:峰值功率75 kW,峰值扭矩240 N·m。

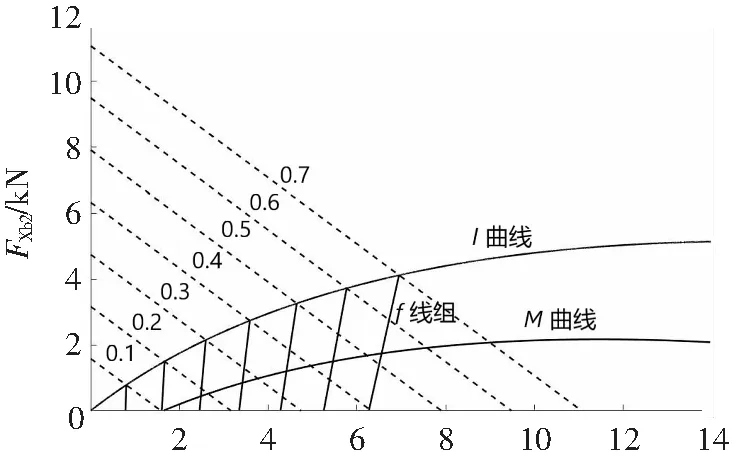

为保证制动安全性与稳定性,前后轴制动力分配应满足理想制动力分配曲线I、ECE法规曲线M以及f线组的约束条件,即前后轴制动力分配应在理想分配曲线I、ECE法规曲线M和f曲线围成的区域内[15],如图1所示。

理想制动力分配约束:

ECE法规曲线约束:

f线组约束:

式中:FXb1、FXb2分别为前后轴地面附着力;G为车身重力;hg为汽车重心高度;a、b分别为前后轴到汽车重心的距离;L为前后轴距;φ为路面附着系数;z为制动强度。

FXb1/kN图1 前后轴制动力约束曲线Fig.1 Brake force constraint curve of front and rear axles

1.2 前后轴制动力分配策略

针对不同的路面,前后轴制动力分配策略设计以下3种模式。

模式1:对于附着系数小于0.2的路面(冰雪路面),由于路面易打滑,考虑到制动安全性,避免发生打滑,要充分利用路面附着系数,故前后轴制动力采用沿理想制动力曲线I的分配策略,如图2所示。

FXb1/kN图2 前后轴制动力分配Fig.2 Front and rear axle braking force distribution

模式2:对于附着系数大于0.2、小于0.5的路面(潮湿路面),采用基于理想制动力分配曲线,ECE法规曲线M和f曲线的制动策略。考虑到制动安全性,路面附着系数为0.5的f曲线向左偏移5%,即对应于路面附着系数为0.475的f曲线。如图2所示,当制动强度小于0.1时,制动力沿OA段分配,由前轴提供全部制动力,且制动力都由电机提供。当制动强度大于0.1(A点),小于0.344(B点为ECE法规曲线M的切线与f曲线交点)时,制动力分配沿ECE法规曲线M的切线AB段分配。当制动强度大于0.344,小于0.475时,制动力沿着附着系数为0.475对应的f曲线的BC段分配;当制动强度大于0.475(C点为f线与I线交点)时,制动力沿理想制动力分配曲线I进行分配。

模式3:对于附着系数大于0.5的路面(干燥路面),同样采用基于理想制动力分配曲线,ECE法规曲线M和f曲线的制动策略,路面附着系数为0.7的f曲线向左偏移5%,即对应于路面附着系数为0.665的f曲线。如图2所示,当制动强度小于0.1(A点)时,制动力沿OA段分配,由前轴提供全部制动力,当制动强度大于0.1,小于0.541(D点为ECE法规曲线M的切线与f曲线交点)时,制动力沿ECE法规曲线M的切线AD段进行分配,当制动强度大于0.541,小于0.665(E点为f线与I线交点)时,制动力分配曲线沿着附着系数为0.665对应的f曲线的DE段分配,当制动强度大于0.665时,制动力沿理想制动力分配曲线I进行分配。

建立的3种模式的数学模型如下。

模式1:

模式2:

OA段(z≤0.1):

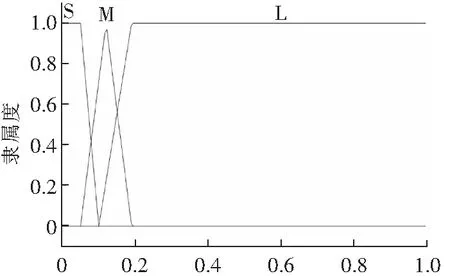

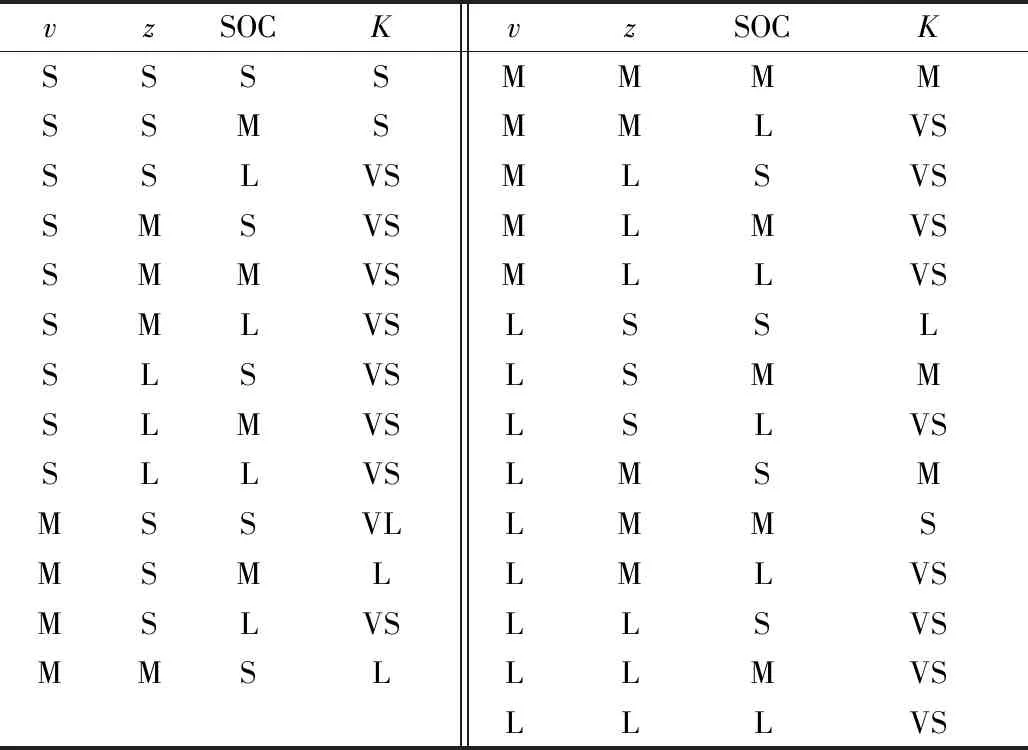

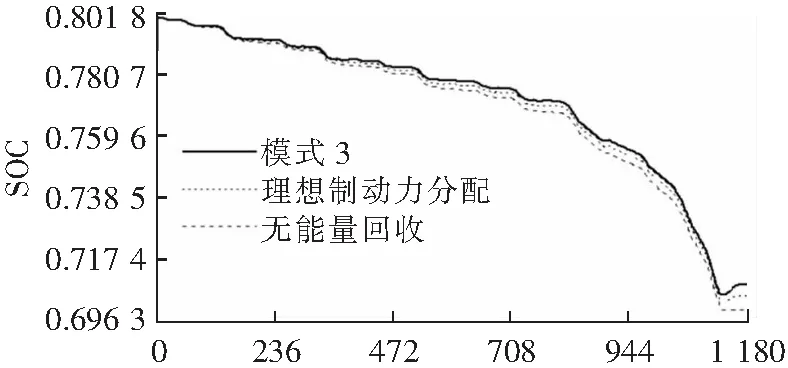

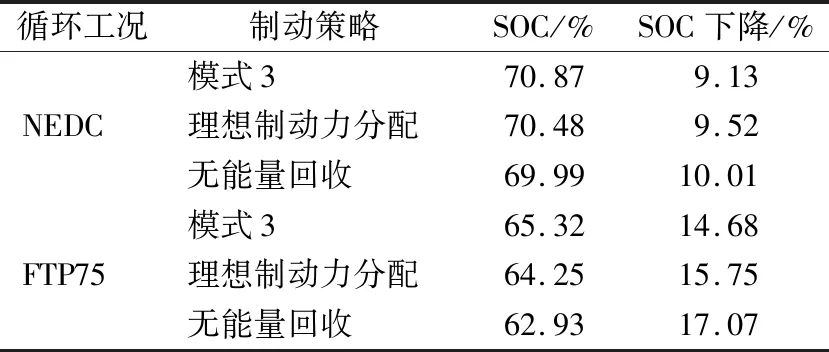

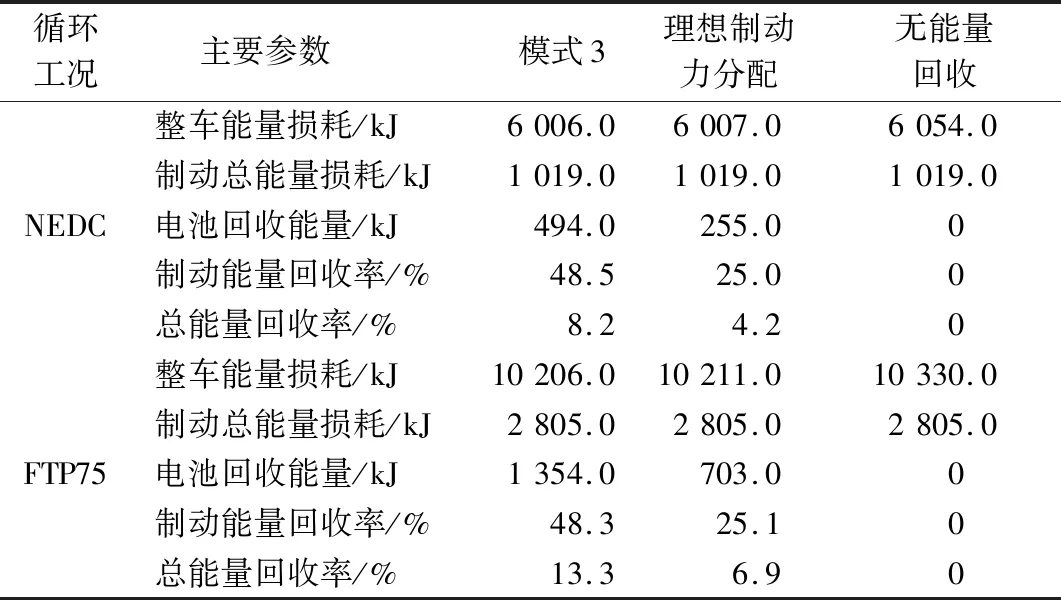

AB段(0.1 BC段(0.344 C点以后(z>0.475): 模式3: OA段(z≤0.1): AD段(0.1 DE段(0.541 E点以后(z>0.665): 再生制动力分配需考虑电池充电功率,即车速大小决定了电机产生的制动力。当汽车车速较小时,电机能够产生最大制动力;当汽车车速较大时,再生制动力产生的功率需小于电池充电功率,此时电机能产生的制动力等于电池最大充电功率与车速之比。所以在汽车行驶速度较低,前轴制动力小于电机最大制动力时,由电机提供前轴全部制动力,随前轴制动力的加大,大于电机最大制动力的部分由机械制动力来补充。当汽车行驶速度较高,前轴总制动力小于电池最大充电功率下产生的电机制动力时,由电机承担前轴全部制动力,随制动强度加大,大于电机产生的制动力部分由机械制动力补充。另外,考虑制动安全,当制动强度接近路面附着系数时,由于此时轮胎易抱死,抱死时电机无法提供制动力,故电机退出制动,由制动器承担全部制动力,而当汽车车速过低时(低于5 km·h-1),为保证汽车平稳停车,电机也退出制动,由制动器提供制动力。 以上控制策略只考虑了电机最大制动力和电池最大充电功率下的制动策略,另外为保证能量回收的安全性和电池寿命,还需考虑一些对电机制动力的非线性影响因素,主要为汽车车速和电池SOC值对电机制动力的影响。随电池SOC值增加,电池充电功率会减小,车速一定时,电机制动力应随之减小;当SOC一定(即充电功率一定)时,车速越高,电机制动力应越小。 故考虑到这些非线性因素,可采取模糊控制进行再生制动。为满足不同路面的制动效能与安全,基于不同附着系数的路面制定出不同的模糊控制策略。模糊控制器以制动强度z、车速v和电池SOC值作为输入,以前轴再生制动力比例K作为输出。其中,制动强度z的模糊子集为{S(低),M(中),L(高)},论域为[0,1];车速v的模糊子集为{S(低),M(中),L(高)},论域为[0,120];电池SOC的模糊子集为{S(低),M(中),L(高)},论域为[0,1];前轴电机制动力比例K的模糊子集为{VS(很低),S(低),M(中),L(高),VL(很高)},论域为[0,1]。车速v、电池SOC和前轴再生制动力比例系数K的隶属度函数如图3所示。另外,对于制动强度z,不同附着系数的路面需制定不同的隶属度函数,如图4所示;最后,根据实际经验结合再生制动力的分配策略制定的模糊规则如表1所示。 v/(km·h-1)(a) 车速 z(a) 低附着系数路面 表1 模糊规则表Tab.1 Fuzzy rules table 基于上述前后轴制动力分配和再生制动力的分配,通过MATLAB/Simulink软件完成控制模型的搭建,该模型有5个输入信号以及3个输出信号,输入量分别为模式选择(Mode)、需求制动压力(Brake Pressure)、电池SOC(State of Charge)、车速v(Velocity)和加速踏板开度(Load Signal),输出量分别为前轴制动器制动压力(Brake Pressure front)、后轴制动器制动压力(Brake Pressure rear)和电机转矩(Desired Torque),基于不同附着系数路面的电动汽车再生制动控制模型如图5所示。 图5 再生制动控制系统Fig.5 Regenerative braking control system 首先,由制动需求压力信号得到汽车制动强度,然后根据上述前后轴制动力分配策略搭建前后轴制动力分配模块,根据再生制动力分配策略搭建再生制动模块,并将搭建好的模糊控制器导入到该再生制动力分配模块中,最后将再生制动力反馈到前轴制动力模块,一个完整的再生制动系统便搭建完成。 基于不同附着系数路面的再生制动控制系统分为以下3种模式。 模式1:适合冰雪路面行驶(路面附着系数小于0.2),该模式下以保证制动的安全性为主,由于附着系数过小,易打滑,为提高路面附着效率,采用了理想制动力分配策略,根据该策略的数学模型与模糊控制器搭建的控制模型如图6(a)所示。 模式2:适合潮湿路面行驶(路面附着系数为0.2~0.5),该模式以提高能量回收率为目的,采用了基于理想制动力分配曲线,ECE法规曲线和f曲线的制动力分配策略,根据该策略的数学模型与模糊控制器搭建的控制模型如图6(b)所示。 模式3:适合干燥良好路面行驶(路面附着系数大于0.5),该模式与模式2都是基于理想制动力分配曲线,ECE法规曲线和f曲线的制动力分配策略,但由于附着系数不同,故对应的f曲线与模糊控制器也不同,根据该策略搭建的控制模型如图6(c)所示。 模式2相较模式3,模式2的f曲线相对靠左,且模糊控制器的再生制动比例有所降低,故模式2可在尽可能提高再生制动的能量回收率的情况下充分利用路面附着条件保证制动安全。 (a) 模式1(冰雪路面控制模型) 本文研究对象为前驱式纯电动力汽车,并通过Cruise软件搭建控制对象,模型搭建需要拖入以下模块:整车模块、轮胎模块、主减速器模块、电机模块和电池模块等主要模块,将模块摆放整齐,设置好整车参数与电机参数,并连接好数据总线后,模型便搭建完成,搭建的Cruise整车模型如图7所示。 图7 Cruise整车模型Fig.7 Cruise vehicle model 完成上述模型搭建后,接下来将通过MATLAB-DLL方式进行联合仿真。首先将Simulink模型通过编译器生成动态链接库文件(DLL文件),然后将DLL文件导入到Cruise整车模型的MATLAB-DLL接口中,之后便可以进行仿真任务的计算与分析。汽车在不同的循环工况行驶时,能量回收的效果也会有差异,所以为了验证模型的有效性,本文选择了NEDC循环工况与FTP75循环工况进行仿真计算,并将电池SOC初始值设为0.8。 仿真任务设置完成后,下面将对不同的制动系统进行仿真分析。首先将路面附着系数设置为0.7,并将本文基于模糊控制的再生制动系统设置为模式3。本文基于模糊控制的再生制动系统(模式3),基于理想制动力分配控制策略的再生制动系统以及无能量回收的制动系统在NEDC与FTP75循环工况下的SOC值变化曲线如图8、图9所示,具体SOC值如表2所示,能量消耗和回收情况如表3所示。 从表3中可以看出,模式3的制动能量回收率在NEDC和FTP75工况下都大大地高于理想制动力分配。按回收的能量计算,模式3在NEDC循环工况下行驶,续航里程可提高9.0%,在FTP75循环工况下行驶,续航里程可提高15.3%,而理想制动力制动在NEDC工况下行驶仅可提高续航4.4%,在FTP75循环工况下行驶可提高续航7.4%。以上结果表明,本文制动系统在模式3下可更有效提高电动汽车续航里程。 t/s图8 NEDC工况下SOC值变化曲线Fig.8 SOC change curve under NEDC conditions t/s图9 FTP75工况下SOC值变化曲线Fig.9 SOC change curve under FTP75 conditions 表2 各制动策略在NEDC和FTP75工况下SOC值变化Tab.2 SOC changes for each braking strategy under NEDC and FTP75 conditions 表3 各制动策略在NEDC和FTP75工况下能量分析Tab.3 Energy analysis of each braking strategy under NEDC and FTP75 conditions 该制动系统除了能提高能量回收率外,还考虑到制动的安全性,制定了模式2和模式1针对中低附着系数路面的制动策略,接下来将本文制动系统调至模式2,将路面附着系数设置为0.5,该制动系统在NEDC及FTP75工况下的SOC值变化曲线如图10、图11所示,SOC值详细数据见表4,能量回收情况如表5所示。 最后再将制动系统调至模式1,将路面附着系数设置为0.2,该制动系统在NEDC及FTP75工况下的SOC值变化如图10、图11所示,SOC值详细数据见表4,能量回收情况如表5所示。 t/s图10 模式2和模式1在NEDC工况下SOC值变化曲线Fig.10 SOC change curves for mode 2 and mode 1 under NEDC conditions t/s图11 模式2和模式1在FTP75工况下SOC值变化曲线Fig.11 SOC change curves for mode 2 and mode 1 under FTP75 conditions 表4 模式2和模式1在NEDC和FTP75工况下SOC值变化Tab.4 SOC variations in mode 2 and mode 1 under NEDC and FTP75 conditions 由表5可知,模式2在NEDC循环工况下,续航里程可提升7.6%,在FTP75循环工况下行驶,续航里程可提高15.0%。模式2在NEDC和FTP75工况下回收的能量都低于模式3,但是模式2提高了车辆在路面附着系数不高路面的制动安全性。 表5 模式2和模式1在NEDC和FTP75工况下能量分析Tab.5 Energy analysis of mode 2 and mode 1 under NEDC and FTP75 conditions 模式1以保证制动安全为主,虽然制动能量回收率低于模式2与模式3,但可充分利用路面附着系数,保证制动安全。 电动汽车制动能量回收与制动安全是电动汽车的一对矛盾。本文以前驱式电动汽车为研究对象,提出一种基于不同附着系数路面的电动汽车再生制动控制策略,能够针对不同附着系数路面进行控制模式的切换控制,不但能高效地回收制动能量,提高电动汽车续航里程,而且能满足电动汽车制动安全性要求。在冰雪路面行驶时,应保证制动的安全性和稳定性,制动模式应选择模式1;在潮湿路面行驶时,应在提高能量回收率的同时保证制动安全性,此时应选择模式2;在干燥良好路面行驶时,可切换至模式3,以提高能量回收率。仿真结果验证了本文控制策略的有效性,较好地平衡了电动汽车制动能量回收率和制动安全性的矛盾。2 再生制动控制策略

3 再生制动控制建模

3.1 再生制动控制模型

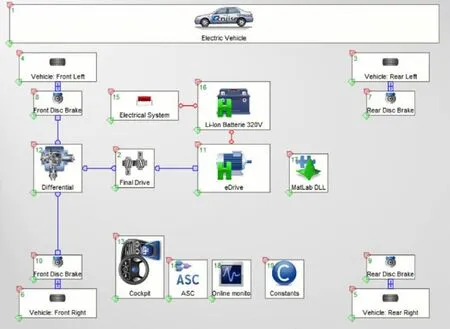

3.2 整车模型

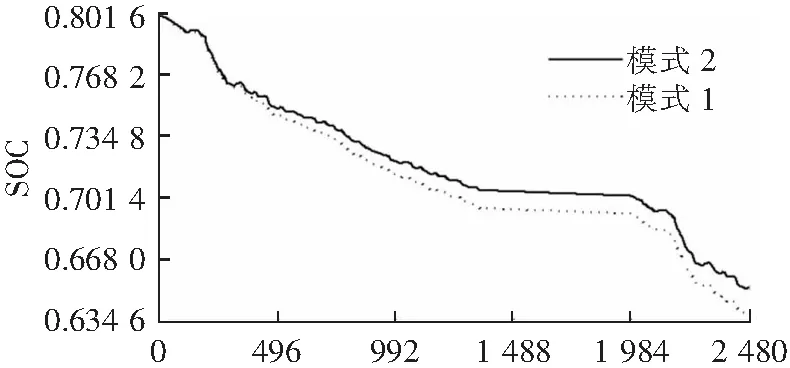

4 仿真分析

5 结论