Y型微通道内纳米颗粒稳定气泡的完全阻塞破裂动力学

2022-01-26费滢洁朱春英付涛涛高习群马友光

费滢洁,朱春英,付涛涛,高习群,马友光

(1 天津大学化工学院,化学工程联合国家重点实验室,天津 300072; 2 亿方工业公司,辽宁石油化纤公司,辽宁 辽阳 111003)

引 言

微流控技术因高效的混合、传质和传热性能[1-3],优异的界面调控能力[4-6],为强放热快速反应的发生,有毒、易燃易爆等化学品的生产,以及结构精确可控的功能材料的制备提供了安全有效的新途径。此外,微化工的规模化生产不同于传统化工的“几何放大”,可通过直接并行放大实现,不产生放大效应,大大提高了生产质量和通量[7]。放大过程中常见的流体分布形式有梯状分布和树状分布[8],通道结构不可避免地存在分岔口。上游生成的气泡(液滴)流经分岔口会出现破裂和分配等行为,可进一步调控其在微通道中的流动及尺寸。因此,对分岔口处气泡(液滴)运动的基础动力学研究十分必要。

Link 等[9]最早研究了T 型分岔口处液滴的破裂过程。他们发现,液滴流经T 型分岔口会出现破裂和不破裂两种行为,并根据Rayleigh-Plateau 理论,提出了两种行为的转变预测式。Fu 等[10]进一步细化了分岔口处气泡破裂行为,发现完全阻塞破裂、部分阻塞破裂和无阻塞破裂三种破裂流型,以及分配和过滤两种不破裂行为。同时,修正了Link等[9]的破裂与不破裂之间转变预测式。Wang 等[11]基于界面动力学和几何结构,探讨了完全阻塞破裂、部分阻塞破裂以及无阻塞破裂之间的转变机制,发现破裂流型的转变只与气泡长度有关。Leshansky 等[12]结合液滴界面形状的几何结构与局部接触角Tanner法则,描述了破裂过程界面演化规律,如液滴颈部最小宽度演化的幂律方程等。Hoang 等[13]在Lenshansky 等[12]的基础上,通过三维模拟的方法,进一步研究了颈部最小宽度随时间的演化规律。他们提出液滴的破裂分为两个阶段,第一阶段为外部流体驱动的准稳态液滴变形过程;第二阶段为不受外部流体驱动,仅由表面张力控制的三维快速夹断阶段,分别提出了适用于两个阶段的颈部演化模型。此外,还有众多破裂动力学的研究,如引入旁路调控液滴的破裂[14],加入外部场主动控制气泡(液滴)破裂[15-16]等。

气泡在工业中的应用非常广泛,如提高原油采收率[17]、制备新型功能泡沫材料[18]、改善食品口感[19]、增强超声造影[20]和药物输送[21]等。在这些应用中,气泡的稳定性非常重要。但是目前针对微通道中气泡的研究中,气泡仅通过表面活性剂稳定,一旦离开通道易发生破裂、聚并等行为。为了增强气泡的稳定性,众多学者进行了理论和实验研究。结果表明,不同于表面活性剂吸附的可逆性,纳米颗粒不可逆地吸附在气泡的表面,显著提高了气泡的稳定性[22-24]。因此,对纳米颗粒稳定的气泡破裂动力学的研究具有重要意义。本文通过研究Y型微通道内纳米颗粒稳定气泡完全阻塞破裂过程的颈部和头部演化规律,分析颗粒对气泡破裂的影响,并且考察不同毛细管数下颗粒对破裂过程的影响,探索纳米颗粒稳定气泡的破裂动力学。

1 实验材料和方法

本研究中使用的胶态二氧化硅LUDOX®AS-40(Sigma-Aldrich),质量分数为40%,pH 为9.1,表面积为135 m2·g-1,纳米颗粒的平均粒径为22 nm,25℃时密度为1.295 g·ml-1。十六烷基三甲基溴化铵(CTAB,≥99%)和NaBr(≥99.99%)均购自上海阿拉丁生化科技股份有限公司。盐酸和氢氧化钠均购自天津元立化工有限公司。本研究中使用反渗透装置(Milli-Q)制备的电阻率为18.25 MΩ 的超纯水进行溶液配制。氮气作为分散相,由氮气钢瓶提供。实验中所用SiO2/CTAB 悬浮液的制备过程如下。

将制备好的浓度为0.3 mmol·L-1的CTAB 溶液,与经超声分散30 min 的2%(质量)SiO2浆料进行混合,制得1% SiO2+0.15 mmol·L-1CTAB 悬浮液。为了避免在悬浮液的制备过程中发生絮凝,向连续搅拌的浆料中逐滴添加CTAB 溶液。然后,加入NaBr以增强颗粒的吸附性,并通过盐酸和氢氧化钠调整溶液的pH 至7。配制好的悬浮液静置12 h,以使二氧化硅表面上CTAB 的吸附达到平衡。本实验中对照组水溶液采用0.15 mmol·L-1CTAB 溶液,并加入与悬浮液中相同质量的NaBr。1%SiO2浆料的表观黏度采用旋转黏度计(Brookfield DV-2 pro)进行测量,结果表明在不同的剪切速率下,连续相的黏度不发生变化,可看作牛顿流体。水溶液的黏度为1.08 mPa·s,1% SiO2浆料的表观黏度为1.13 mPa·s。通过表面张力仪(OCAH200,Data Physics Instruments GmbH,Germany)测量相界面张力,水溶液的表面张力为54.01 mN·m-1,1% SiO2浆料的表面张力为59.19 mN·m-1。采用密度称量瓶测量水溶液和1%SiO2浆料的密度,水溶液的密度为1.003 g·cm-3,1%SiO2浆料的密度为1.010 g·cm-3。在物性数据测量过程中,每个样品测量3次取平均值。

微通道由两块大小及材质相同的亚克力有机玻璃(PMMA)板组成,底板利用精密铣削技术加工出通道,然后用螺栓与顶板固定密封。通道结构如图1 所示。上游T 型结构(A)处生成气泡,下游Y 型分岔口(B)处实现气泡的破裂。Y 型分岔口的角度为90°。通道出口的腔室可以有效避免两个子气泡碰撞对Y型口处气泡破裂的反馈作用。通道的宽度(W)和高度(H)均为800 μm,长度为284.25 mm。

图1 微通道结构示意图Fig.1 Schematic diagram of the microfluidic device

实验装置如图2所示,主要包括流体控制单元、微流控装置以及图像采集单元。连续相通过注射泵(PHD 2000,Harvard Apparatus,USA)以流量Qc注入微通道内;分散相由氮气钢瓶直接提供,其流量通过质量流量计(SLA5800,BROOKS)控制,以流量Qd注入通道。微流控装置放在倒置显微镜(ECLIPSE Ti-CU,Nikon,Japan)的载物台上,高速摄影仪(Fastcam SA1.1,Japan)以12000 fps的速度记录Y 型分岔口处气泡的破裂过程。实验中,对于相同的气相和连续相流量,上游T 型口处浆料中生成的气泡尺寸与未添加颗粒时的最大偏差为1%,可以忽略连续相中颗粒对气泡生成过程的影响。

图2 实验装置示意图Fig.2 Schematic diagram of experimental setup

2 实验结果与讨论

为了便于分析与讨论,图3 定义了气泡破裂过程中所涉及的一些物理参数。l0为母气泡的长度,W为微通道的宽度,Wm为气泡破裂过程中气泡的最小颈部宽度。上述参数都是从高速摄影仪拍摄的照片中直接获得,每个数值从三张不同的照片中测量取平均值。在读取数据过程中,误差约为1 个像素(±5 μm)。l0、W、Wm的不确定性约为±10 μm。R1为气泡头部曲率半径,Kt为气泡头部的曲率。R为气泡颈部曲率半径,Kn为气泡颈部的曲率。此外,气泡破裂的周期用T表示,破裂过程中某一时刻用t表示,毛细管时间定义为Tc= (ρcW3/σ)1/2,ρc为连续相的密度,σ为表面张力。本实验中,分散相的流量范围为0.4~2.2 ml·min-1,连续相的流量范围为2.5~5 ml·min-1。相应的毛细管数Ca=μu/σ的范围为0.001~0.003,μ为连续相黏度,u为流体的表观流速,u=(Qc+Qd)/A,A表示通道横截面积。

图3 气泡破裂过程相关参数的定义Fig.3 Parameters to characterize the breakup process of the bubble

2.1 气泡破裂过程

图4(a)给出了一个典型的Y 型微通道内气泡的破裂过程。定义气泡完全进入Y型分岔口为破裂初始时刻。以无颗粒水溶液中常规气泡的破裂过程为例,Y 型分岔口处气泡的破裂过程可以分为两个阶段:挤压阶段和快速夹断阶段。挤压阶段(t/Tc=0~3.47),气泡的颈部宽度在连续相的挤压下不断减小,此阶段气泡颈部曲线向外凸起。快速夹断阶段(t/Tc=3.47~4.86),颈部由外凸转为内凹,破裂过程表现为由表面张力控制的三维快速夹断,即使停止连续相,颈部仍然会快速细化,最终破裂[13]。这一阶段由于颈部从通道的上下壁面分离,角区中的连续相逆流回颈部,促使颈部的破裂[25]。

挤压阶段和快速夹断阶段之间的转变是气泡破裂研究的重点。T 型分岔口处液滴破裂过程的模拟表明[13],当颈部的曲率大于液滴其他任意部位的曲率时,液滴破裂转至快速夹断阶段。对于Y 型分叉通道,气泡破裂颈部处的曲面形状与T型相反,当Y型分岔口处气泡颈部的曲率接近0时[即当气泡的颈部由外凸变为内凹时,图4(b)],气泡进入快速夹断阶段。从图4(b)可以发现,颗粒对颈部曲率的影响可以忽略不计。此外,研究表明,转为快速夹断阶段的时刻受通道结构控制[10,13,26],此时的临界颈部宽度Wmt可表示为

其中,H为通道高度。当通道深宽比为1 时,两阶段转变的临界颈部宽度为Wm/W=0.5。式(1)是通过T 型微通道中气泡破裂过程的模拟得到。本文Y 型通道内,在连续相的推动和剪切作用下,气泡进入支通道,相较T 型通道,两个子阶段间转变的临界颈部宽度值略小,约为0.44±0.02[图4(c)],颗粒对两阶段的转变几乎无影响。但是从图4(c)中可以清晰看出加入颗粒后,挤压阶段到达Wmt的时间增加,即颗粒的存在延缓了颈部的细化。

图4 Y型分岔口处气泡的破裂过程(Qc=2.5 ml·min-1,Qd=0.8 ml·min-1)Fig.4 The process of bubble breakup at the Y-junction(Qc=2.5 ml·min-1,Qd=0.8 ml·min-1)

2.2 破裂动力学

液滴完全阻塞破裂过程的三维模拟结果表明[13],挤压阶段气泡颈部最小宽度和时间存在幂率关系:(1-Wm/W)∝tα;快速夹断阶段颈部最小宽度与剩余时间存在幂律关系:Wm/W∝(T-t)α。因此,分别采用式(2)和式(3)描述挤压阶段和快速夹断阶段内Wm和t的关系:

其中,mi和αi均为拟合参数(i=1,2),与流体流速、黏度、气泡长度和通道结构相关。本实验中为了分析颗粒对气泡破裂的影响,两相流速和通道结构均保持一致。加入颗粒后连续相的黏度从1.08 mPa·s增加到1.10 mPa·s,增加了1.9%。连续相黏度是通过影响气泡表面的黏性剪切力进而影响气泡的破裂过程。研究已表明,当Ca<10-2时,黏性剪切力可忽略不计[27]。因此,本文中两个连续相的黏度差异对气泡破裂过程的影响可忽略。此外,颗粒对上游T 型口处气泡生成过程的影响也很小,母气泡长度的差异在± 0.5%。因此,认为图5 中纳米颗粒稳定的气泡的指前因子和幂律指数的差异只与其表面性质的改变有关。

从图5(a)中发现,颈部细化的两个阶段中,纳米颗粒稳定的气泡的幂律指数均小于常规气泡。由于不同阶段的主要控制力不同,所以颗粒对于阻碍气泡破裂的原因也不同。纳米颗粒吸附在气泡表面是热力学自发过程[28]。纳米颗粒吸附气泡表面上,一部分气-液界面被气-固界面取代,形成了气-液-固复合界面。由于气相、液相和固相具有不同的膨胀特性,当气液界面被取代后,新形成的复合界面的膨胀特性发生显著变化,直接影响其抵抗外界干扰的能力,如局部波动等的干扰。研究表明,当纳米颗粒吸附在气泡表面,会显著提高气泡的膨胀弹性系数[23]。对于挤压阶段,颗粒层减弱了连续相对气泡颈部的挤压作用,延缓了气泡的破裂。而对于快速夹断阶段,颗粒层不仅会减弱沟槽中连续相液体回流对气泡的挤压作用,还会阻碍气泡的快速形变,使气泡破裂速度减慢。

图5 气泡完全阻塞破裂过程最小颈部宽度和时间的幂律关系(Qc=2.5 ml·min-1,Qd=0.8 ml·min-1)Fig.5 Power-law relationship between minimum neck width and time for bubble breakup with permanent obstruction(Qc=2.5 ml·min-1,Qd=0.8 ml·min-1)

颗粒对于头部的影响主要体现在头部曲率上。实验结果表明(图6),完全阻塞破裂过程中,气泡与壁面接触,流经角区的连续相流量和速度不足以使气泡头部发生大的形变,虽然颗粒使气泡头部的曲率变小,但是差异很小,颗粒对气泡头部的影响可以忽略。对于气泡部分阻塞破裂过程[29],支通道壁面与气泡之间存在“缝隙”,连续相对于气泡头部的黏性剪切力较大,气泡头部的形变显著,纳米颗粒稳定气泡的头部曲率明显小于常规气泡,且变化速率也更加缓慢(图6)。对完全阻塞破裂和部分阻塞破裂过程的头部曲率,可以发现颗粒层在气泡表面发生大幅度形变时发挥的作用更为显著,而当气泡无变形或者变形程度较小时,颗粒层的作用非常有限。这一结论与Wu 等[30]利用纳米颗粒精确控制气泡形状的结论相同,当纳米颗粒稳定的气泡通过孔喉结构时,气泡发生大幅度形变,表面纳米颗粒层阻碍气泡恢复原状,形成非球形气泡。

图6 气泡头部曲率的演化(Qd=0.8 ml·min-1)■,□Qc=2.5 ml·min-1,完全阻塞破裂;●,○Qc=3 ml·min-1,部分阻塞破裂;空心符号为常规气泡,实心符号为纳米颗粒稳定的气泡Fig.6 The evaluation of bubble tip curvature(Qd=0.8 ml·min-1)■,□Qc=2.5 ml·min-1,breakup with permanent obstruction;●,○Qc=3 ml·min-1,breakup with partial obstruction;hollow symbols for original bubbles,solid symbols for hardening bubbles

2.3 流量的影响

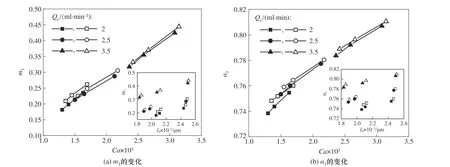

图7展示了气泡颈部细化过程随流体流量的变化。当通道内气泡的表观流速增加,无论是增加连续相流量还是分散相流量,两个子阶段之间转变的临界颈部宽度略微减小,约7%。这一规律与Hoang等[13]的模拟研究中的结论一致。分散相流量的增加使颗粒对于延缓气泡破裂的作用逐渐减弱甚至消失[图7(a)],而连续相流量增大则出现相反的现象[图7(b)]。流体流速的改变不仅会直接影响气泡破裂过程,还会影响上游气泡的生成,而气泡长度对破裂过程的影响也十分重要,因此,分别考察了指前因子mi和幂律指数αi与Ca和气泡长度l0的关系(图8和图9)。

图7 最小颈部宽度与时间的幂律关系(空心符号为常规气泡,实心符号为纳米颗粒稳定的气泡)Fig.7 Minimum width of the neck versus the dimensionless time(hollow symbols for original bubbles,solid symbols for hardening bubbles)

α越大,颈部细化曲线弯曲程度越大,颈部细化速率越快;m增大,颈部细化的时间大幅度缩减。对于挤压阶段,从图8 中可以看出,m1和α1随Ca线性增加,而随l0的变化趋势仍与气液两相表观流速有关。在同一连续相流量下,分散相流量增加造成气泡长度增加,m1和α1呈线性增长趋势;而增大连续相流量,虽然气泡长度减小,但m1和α1仍显著增加。因此,可以认为挤压阶段受气液两相流速的控制,与破裂过程中气泡受力的理论计算结果相吻合[27]。此外还观察到纳米颗粒稳定的气泡的m1和α1均小于常规气泡,且随着连续相流量的增大两者之间的差距逐渐减小。气泡表面的颗粒层由于具有一定抵抗外界干扰的能力,因此,m1和α1均小于常规气泡。随着Ca的增大,两相流量的增加直接导致连续相流体对颈部的挤压力增大,颗粒层抵抗气泡颈部形变的作用减弱,纳米颗粒稳定的气泡与常规气泡间m1及α1的差异减小。快速夹断阶段是一个自相似过程[31-32],气泡颈部宽度与时间的幂律指数(纳米颗粒稳定的气泡:α2= 0.283±0.007,常规气泡:α2=0.302±0.005)不随流体流速和气泡长度的变化而变化。这一结论与文献[12]中的结果一致。m2随着Ca的增加而增大,即气液两相表观流速的增加可以加快颈部的细化,意味着快速夹断阶段虽然是由表面张力控制,但是仍然受气液两相流速的影响,如挤压力、剪切力等以及破裂过程中Y 型通道上游气泡对破裂气泡颈部作用力的影响。从图9(a)可以看出,m2的变化范围为0.397~0.459,相较于m1,m2的变化较小。这主要是因为由表面张力控制的快速夹断阶段的界面变化具有自相似性[33],两相流量对m2的影响很小。当气泡颈部脱离上下壁面后,垂直于xy方向上颈部的曲率半径r快速减小,一部分连续相进入脱离壁面处的空间,在颈部处形成涡流[13],减小了连续相对颈部的挤压作用。而气液表观流速增加将造成角区泄漏流速率的大幅降低[29],此时更多的连续相流向颈部,形成的涡流将更为明显,使连续相对颈部的挤压作用减弱。此外,气液表观流速的增加还使流体在通道内的管道阻力损失大幅增加。两方面原因共同导致在较大流量下,气液表观流速增加后m2的变化逐渐减小。纳米颗粒稳定的气泡与常规气泡m2的差距同样随着Ca减小,其原因与挤压阶段类似,气液表观流速增加后连续相对气泡颈部的挤压作用增加,颗粒层的作用相对减弱。

图8 挤压阶段指前因子m1和幂率指数α1随Ca和l0的变化(空心符号为常规气泡,实心符号为纳米颗粒稳定的气泡)Fig.8 The variation of pre-exponential factor m1 and power-law exponent α1 with Ca and l0 in squeezing stage(hollow symbols for original bubbles,solid symbols for hardening bubbles)

图9 快速夹断阶段指前因子m2和幂律指数α2随Ca和l0的变化(空心符号为常规气泡,实心符号为纳米颗粒稳定的气泡)Fig.9 The variation of pre-exponential factor m2 and power-law exponent α2 with Ca and l0 in pinch-off stage(hollow symbols for original bubbles,solid symbols for hardening bubbles)

3 结 论

本文从颈部动力学和头部动力学两方面研究了吸附型纳米颗粒稳定的气泡的完全阻塞破裂动力学,破裂过程可分为挤压阶段和快速夹断阶段。气泡颈部宽度随时间的演化规律表明,纳米颗粒稳定的气泡的破裂速度较普通气泡减慢。Y 型微通道内气泡破裂过程中挤压阶段和快速夹断阶段之间的转变点为颈部由“外凸”转变为“内凹”的时刻,临界无量纲颈部宽度Wm/W约为0.44,颗粒对两阶段间的转变几乎无影响。由于破裂过程两阶段的主要控制力不同,颗粒延缓破裂的原因也不同。对于挤压阶段,颗粒层减弱了连续相对颈部的挤压作用。对于快速夹断阶段,由于颈部变形速度非常快,颗粒层的作用除了减弱角区中连续相液体回流对气泡的挤压作用,还阻碍了气泡的快速形变。气泡头部曲率的演化规律表明,颗粒层能减小气泡头部的曲率,当气泡形变程度更大时其发挥的作用更为明显。此外,随着Ca的增加,促使颈部细化的作用力增大,颗粒的影响减弱,纳米颗粒稳定的气泡和普通气泡的幂律指数的差异减小。

符 号 说 明

A——微通道的横截面积,m2

H——微通道的高度,m

l0——初始气泡长度,μm

Kn——气泡颈部曲率,m-1

Kt——气泡颈部曲率,m-1

m——指前因子

Qc——连续相流量,ml·min-1

Qd——分散相流量,ml·min-1

R——气泡颈部曲率半径,m

R1——气泡头部曲率半径,m

T——气泡在Y型分岔口的破裂周期,s

Tc——毛细时间,s

t——时间,s

u——气液两相的表观流速,m·s-1

W——微通道的宽度,m

Wm——气泡颈部最小宽度,m

α——幂律指数

μ——液相黏度,Pa·s

ρ——液相密度,kg·m-3

σ——气液两相的界面张力,N·m-1