湿法冶金回收废旧锂电池正极材料的研究进展

2022-01-26周弋惟陈卓徐建鸿

周弋惟,陈卓,徐建鸿

(清华大学化学工程系,化学工程联合国家重点实验室,北京 100084)

引 言

全球新能源汽车市场和智能手机市场在过去的十年内发展迅速。全球电动汽车的注册量在2020 年一年内增加了41%,截至2020 年底,全球电动汽车总量已达到1000 万辆[1]。全球智能手机在2019年的出货量达到1.48亿只,2020年受疫情影响略有下降,但依然达到了1.33 亿只[2]。锂离子电池作为二者的主要部件,其市场也得到了快速增长,2019 年全球锂离子电池市场规模达到225 GW·h,同比增长15%[3]。2020 年,全球动力电池装车量为137 GW·h,同比增长17.5%[4]。锂离子电池具有高能量密度、高电压、长寿命、低自放电等优于传统电池的性能,而它的价格优势也让它成为受市场青睐的电池产品[5]。

锂电池电芯的核心结构包括正极材料、负极材料、电解液和隔膜等。锂电池的正极材料在电芯制造成本和质量中占比最大,而其品质直接决定了动力电池产品的安全性、电池能量密度等各项性能,在锂离子电池的发展历程中受到了研究者和企业的广泛关注。以LiCoO2为基础的第一代正极材料出现在20 世纪90 年代初期,随后,在21 世纪早期出现了基于LiMn2O4和LiFeO4的第二代产品[6]。为了进一步满足人们对高能量密度电池的需求,富含镍的三元正极材料被研发出来,如LiNi0.8Co0.15Al0.05O2(NCA)、LiNixCoyMn1-x-yO2(NCM)等,NCM 811、NCM 622 和NCM 532 型正极材料的市场也逐渐扩大[7]。高工产研锂电研究所(GGII)调研数据显示[8],2019 年中国锂离子电池正极材料出货量40.4 万吨,同比增长32.5%。其中,三元正极材料出货量19.2 万吨,同比增长40.7%,成为正极材料市场的主要增长点。2020 年中国正极材料出货量51 万吨,同比增长27%[9]。近五年内,预测三元正极材料市场会进一步增长,尤其是高镍型三元正极材料可能会成为市场的发展趋势。全球锂电池市场的日益扩大直接促进了制造锂电池的金属原材料的需求的增长,作为相对稀缺的矿藏资源,镍、锂、钴等供给也进一步紧张。为了缓解矿藏资源紧缺现状,同时防止锂离子电池废弃后对环境造成严重污染,回收利用废旧锂电池成为了一个全球性的热点问题。

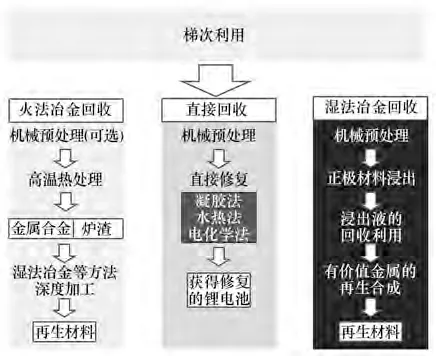

本文基于废旧锂离子电池正极材料回收课题展开文献综述,简要总结了梯次利用法、火法冶金法、湿法冶金法和直接回收法等回收方法,重点综述了湿法冶金方法的研究进展,以湿法冶金法的关键步骤为线索,阐述了机械处理与正极材料浸出、浸出液的回收利用、有价值金属产物的再生合成的研究进展和工艺难点。在溶剂萃取法一节中,从不同设备的传质强化表现对近年的研究进行了总结和梳理,最后结合经济效益和环境友好对湿法冶金回收废旧锂电材料进行了一些思考与展望。

1 废旧锂电池正极材料的主要回收工艺

锂离子电芯的核心结构包括正极材料、负极材料、电解液和隔膜等。在机械拆解废旧锂离子电池前,可以通过梯次利用方法对其进行二次利用,待电池达到生命周期后,经过物理拆解或化学煅烧处理,分离得到废旧正极材料,然后借助火法冶金、湿法冶金、直接回收等方法对废旧电池正极材料进行回收再利用。不同回收方法的工艺路线示意图如图1所示。

图1 不同回收方法的工艺流程示意图Fig.1 Process diagram of different recycling technologies

1.1 梯次利用方法

按照再生资源回收管理原则[10],废旧锂离子电池在回收再生前,可以根据其使用年限、剩余生命周期、剩余电池容量、破损程度等情况进行二次利用,以降低回收成本,提高电池的生命周期。二次利用也称梯次利用方法(cascade life-cycle reuse),一般应用于电动汽车电池组。在电池组达到使用年限后,虽然其能量密度和功率密度不足以支撑电动汽车的动力驱动,但仍可通过物理拆解方法,将电池包拆解成较小的电池块,然后应用于其他次级需求场景,如备用储能、玩具车、遥控器等。根据相关研究,梯次利用法可以延长电池组约10 年[11]的生命周期,提高锂离子电池综合回收的经济效益。目前,梯次利用已经得到了一定程度的商业化应用,国内有16 家大型电池和电动汽车制造公司与电信塔运营商签署协议,提供电池作为备用电源解决方案,有10000 t[12]二次利用电池作为备用电源被重新利用,相当于总需求的2%。

梯次利用方法具有较大的局限性。首先,该方法的综合回收效益与电池组的健康状态有很大关系,对于能量密度较低或使用时间较长的小型便携式锂离子电池,进行梯次利用的成本相对较高,综合收益较低。其次,市售的电动汽车电池型号多样,不同型号的电池组在物理结构和机械组装方案方面有较大差异,开发自动化拆解技术存在难度和挑战。目前,采用梯次利用方法进行回收的企业通常借助人工拆解的方式进行回收,对操作工人的技术能力、熟练度和拆解工具的精度有较高的要求[13],回收成本相对较高。

1.2 火法冶金法

作为工业上被广泛应用的一种电池回收方法,火法冶金在回收碱性电池和锌碳电池上已经十分成熟,在回收锂离子电池方面也得到了充分发展[14]。与其他回收方法相比,火法冶金不需要经过机械拆解与物理分选,而是直接采用高温热处理(pyrolysis treatment)的方式将废旧锂离子电池在特制的高温炉中进行熔炼焙烧处理,规避电池在机械破碎时可能出现的安全风险。焙烧处理后,将原料与造渣剂混合搭配,借助浮选、沉淀等方法进行还原。还原得到的钴、镍、铜、铁等金属的合金可以进行深度加工,结合湿法冶金方法实现有价值金属的再利用。在熔炼过程中,除了被还原的金属合金以外,其他的有机组分、石墨和铝等被用作能量来源或还原剂。炉渣的组成需要根据进料材料进行调整,以减少目标金属的损失,并保持足够的炉渣黏度[15]。

火法冶金的处理对象主要是磷酸铁锂动力电池,也可以用来处理三元电池[16]。该技术不需拆解电池,操作步骤相对简单,已经发展成为一种商业回收锂离子动力电池的方法,代表应用厂家如Umicore、Valdi、Inmetco、Nippon 等[17]。火法冶金的高温热处理过程会产生大量废气废尘,为了防止有毒气体的排放,需搭载三废处理系统,能量成本较高。火法冶金方法回收废锂电池时,大部分的锂和铝会转化为炉渣,回收成本较高,金属元素无法得到有效的利用。火法冶金的经济性一方面取决于钴、镍和铜的回收率和市场价格,当金属元素的市场价格下跌时,该方法的经济性就需要重新评估。另一方面,火法冶金是能源密集型过程,耗能较高,Sonoc等[18]估计,火法冶金工艺需要5 GJ左右的冶炼和气体净化系统能量来处理1 t 电池。在工业实际应用中,常采用火法和湿法并行工艺,并主要采用湿法工艺来进行镍、钴等的分离提纯和锂的回收利用。

1.3 直接回收法

小型便捷式锂离子电池,如笔记本计算机电池、手机电池,较难通过大规模的梯次利用进行经济性的回收,但可以借助直接回收方法进行修复再生。直接回收法(direct recycling)[19]是对电池进行物理拆解后,借助凝胶法、水热法、电化学法等方法对正极材料或负极材料进行修复,然后直接用于新电池的制备。Sabisch 等[20]从寿命结束的锂离子电池中回收以石墨为主的负极材料,通过直接回收法重新修复成稳定的负极材料。Li 等[21]借助废旧LiFePO4混合正极材料,通过绿色的回收方法直接再生获得高纯度Li2CO3。此外,正负极材料黏结剂PVDF也可以通过直接回收法进行回收修复[22]。

直接回收法以单个电池的正极或负极为操作单元,其优势在于回收率高,回收成本相对低,适用范围广,尤其开发了低价值正极材料(如LiMn2O4、LiFeO4)和负极材料的回收价值。该方法的具体步骤与原材料的化学组成有密切关系,在面对需要回收多种材料的实际工业应用场景时灵活性较差。除此之外,直接回收方法的修复收益与原料状态相关,对于能量密度过低、闲置时间过长、正负极材料的结构性质发生较大变化的老化电池,该方法修复效果较差,综合成本较高,不具备回收优势。

1.4 湿法冶金法

废旧锂离子电池经机械拆解后,通过浸出等化学反应将有价值金属离子转入液相,然后借助溶剂萃取、化学沉淀、离子交换、电解等方法对金属离子溶液进行分离富集,最后以金属或者其他化合物的形式加以回收,合成再生为不同的化合物,这样的回收方法被称为湿法冶金回收法。湿法冶金的回收对象[16]通常为LiCoO2、LiFeO4、三元正极材料等,一些研究还发展了同时对三种正极材料进行混合回收的湿法冶金流程[23],可回收的材料种类较多。湿法冶金工艺灵活,综合回收率高,应用广泛。

总体来说,湿法冶金回收法分为如下几个步骤:机械预处理,废旧正极材料的浸出,浸出液的回收利用,有价值金属材料的再生合成。下面,本文将针对湿法冶金方法的关键步骤进一步进行综述。

2 机械处理与正极材料浸出

由于锂离子电池易爆炸且可燃,在进行回收步骤前,需要对电池进行失活处理或在严格惰性的条件下进行机械加工。废旧电池经过拆解、分选、粉碎、筛分等机械预处理后,采用还原煅烧或焙烧的方式除去黏结剂等成分,再经过若干除杂工艺,获得含有锂、镍、钴、锰等有价值金属的失活正极材料[17]。表1 简单总结了近年来湿法冶金综合回收正极材料工艺流程中常见的机械预处理工艺步骤。

表1 湿法冶金综合回收常见机械预处理方法Table 1 Common mechanical pretreatment methods for comprehensive hydrometallurgical recovery

机械处理后,通过固液浸出可将正极活性材料中的有价值金属元素提取到浸出液中。正极材料的浸出效果会直接影响金属离子的总收率,研究者针对浸出液成分、浸出条件(温度、浓度、浸出时间、固液比)开展了丰富的研究。按照化学成分的不同,浸出液可分为无机酸、有机酸和氨碱试剂等。无机酸性浸出液(如硫酸、硝酸、盐酸等)是最常用的浸出液,一般需要添加还原剂(如过氧化氢等)以降低金属离子的价态,提高浸出效率。无机酸对Li 的浸出效果较好,但会产生有毒气体[33],溶剂的大量使用还有可能造成二次污染,需要进行中和无害处理。有机酸性浸出液(如苹果酸、琥珀酸、抗坏血酸等[34])作为环境友好的试剂被关注,所需的浸出条件相对温和。Gao等[35]发展了一种使用甲酸浸出NCM 正极材料的方法,可以选择性浸出Li,对Mn、Co、Ni 也有较好的浸出效果。此外,生物浸出方法[36]也具有潜在的应用前景,可以利用微生物代谢产生的酸溶解废旧正极材料,以实现对金属离子的浸出(表2)。

表2 正极材料浸出方法Table 2 Leaching method of cathode materials

3 浸出液的回收利用

3.1 溶剂萃取法

3.1.1 主要萃取剂 正极材料浸出液中含有Li、Co、Ni、Mn 等有价值金属元素。溶剂萃取法是一种常见的分离方法,可以用于富集有价值金属元素,提高综合回收率和经济效益。研究者们针对萃取剂成分、萃取条件和萃取方法开展了广泛的研究。

有机酸性磷酸萃取剂,如二(2-乙基己基)磷酸(D2EHPA)、2-乙基己基磷酸单2-乙基己基酯(PC-88A)、双(2,4,4-三甲基戊基)膦酸(Cyanex 272)等,在不同pH 和浓度条件下可用于萃取Co、Ni、Mn 金属离子。有机酸性磷酸萃取剂的萃取效果受pH 的影响较大,因此使用前通常需要皂化,以减小萃取过程中的pH 波动[50]。此外,还有其他的有机萃取剂被应用于金属离子的萃取分离中,如Versatic 10 酸[51]、Mextral 272P[52]、P227[53]等。

萃取剂之间的协同效应可以用于强化萃取效果,提高金属离子的分配比。Wang 等[54]比较了Cyanex 272、P507 及二者的混合物在萃取分离Co、Mn、Cu 之间的性能差异,结果表明Cyanex 272 和P507 有明显的协同萃取作用,两种萃取剂的摩尔分数分别为0.5 时可获得最大协同系数。另外,为了防止第三相的产生,常常在萃取体系中添加相改性剂(如TBP、TOA等)以稳定两相[55]。

以离子液体(ionic liquid)作为有机相溶剂的萃取体系也得到了广泛研究。离子液体[56]是通过阴离子交换机制来提取络合物离子的,主要用于锕系元素、镧系元素和稀土元素的萃取分离。离子液体Cyphos IL101在萃取Co时,Co以[CoCl4]2-的形式进入有机相,而Ni、Mn 不与氯离子形成阴离子缔合物,因此可以从Ni-Co-Mn 体系中对Co 实现高效萃取分离[57]。与需要调整pH 的有机膦酸萃取剂(如Cyanex 272)相比,离子液体Cyphos IL 101[58]在萃取回收过程中不需要进行pH 调节,因此可以大大节省中和酸浸出液的碱的使用。

在设计工艺路线时,可根据后续回收流程和对再生产物的要求选取不同的萃取分离方案,如图2所示。一方面,可以通过改变萃取剂组分、pH、两相相比等条件,分别分离每种金属离子,然后对每种金属元素进行单独回收,以实现对废旧材料的最大化利用。Pagnanelli 等[59]设计了分步回收金属元素的流程,在利用D2EHPA 萃出Mn 后,利用Cyanex 272从含Li、Ni的溶液中分离Co,然后再生还原获得CoCO3产品。另一方面,也可以共同萃取分离多种金属元素,并借助共沉淀、高温煅烧等方式进行综合回收。Liu等[53]借助萃取剂P227,从混合三元电池正极材料浸出液中共萃Mn、Co、Ni 三种金属元素,控制萃出元素的摩尔比为1∶1∶1,然后通过共沉淀和高温煅烧再生合成正极材料LiNi13Co13Mn13O2。合成的再生正极材料具有良好的电化学性能,在0.5 C 下放电容量为150.0 mAh/g。表3 总结了部分常用萃取剂及萃取流程。

表3 常用萃取剂及萃取回收流程Table 3 Common extractants and extraction recovery process

图2 溶剂萃取法回收有价值金属离子工艺路线示意图Fig.2 Sketch diagram of solvent extraction process for recovery of valuable metal ions

3.1.2 溶剂萃取设备和过程强化手段 溶剂萃取法回收富集金属离子作为湿法冶金回收方法的重要步骤,其综合回收效益除了受萃取剂种类、溶液pH、皂化率等条件影响外,还受到萃取设备的影响。

传统的溶剂萃取设备有萃取塔、混合澄清槽、离心萃取器等。Virolainen 等[61]模拟塔设备,设计了小型的连续串级萃取设备,在经过二级连续逆流、一级洗涤和三级反萃后,几乎99.6%的Co和Ni被萃出,99.9%的Li留在萃余液中,实现了金属元素的高纯度分离。传统萃取塔设备在实际应用方面存在着下列问题:料液容易反混或夹带,造成级效率下降;对密度差小的体系处理能力较低;对分离要求高的过程需要串联多个塔设备,设备成本较高等。混合澄清槽的两相接触面积有限,相间传质系数较小,萃取剂用量高,萃取剂挥发较为严重,所需萃取级数较多,且易引起乳化问题[65]。离心萃取器具有良好的萃取效果,但机械加工成本、投资和操作成本高,同时也易引起乳化、两相夹带等问题。总地来说,传统萃取设备相间传质系数和级效率较低,易引起乳化问题,传质时间相对较长,设备所占空间较大。

近年来,微流控萃取设备作为一种新型萃取设备,在Mn、Co、Ni、稀土元素等的萃取方面有广泛的报道[65-69]。微流控萃取设备的特征尺寸通常为百微米或更小,与传统设备相比具有更高的比表面积,萃取速率相对较快,在适当的流速范围内(0.1~10 ml/h)具有高效萃取的潜力。在锂电池回收流程中,微流控萃取设备主要用于Li 的萃取分离和提纯。Hirayama 等[70]借助段塞流实现金属离子Co(Ⅱ)和Li(Ⅰ)的萃取分离,20 s 内Co 的萃取率可达90%~95%。Muto 等[71]探究了微流控萃取设备中不同萃取剂对Li(Ⅰ)的萃取效果,并讨论了微设备内段塞流的形成条件。微流控设备中的流动形式以液滴流、液柱流、两相层流为主,与传统萃取设备相比具有更稳定的两相界面,分相所需的时间更短,在较高相比条件下具有设备优势。借助微萃取设备完成萃取、洗涤和反萃过程,可以大大减少相分离时间,提高萃取和反萃速率。

除了微流控方法以外,还可以引入一些物理方法实现萃取过程强化。物理方法强化萃取,主要是通过引入外场来进行,如微波[72]、超声场[73]、重力场[74]、电场[75]、磁场[76]等。外场的外力作用可以产生较大的传质比表面,或者在液滴内部及周围产生高强度的湍动,增大萃取传质系数。在外力场强化方法中,超声场对萃取分离的强化作用主要来源于超声空化[77],超声空化可引起湍动、微扰、界面及聚能效应,使边界层减薄,传质速率增大。电场强化萃取已在微藻中的油脂提取、生物活性物质提取等方面实现应用[78],引入电场可以提高萃取效率,促进小液滴聚并,减少分相时间和两相夹带,但萃取过程的能耗增加。

为了实现快速高效的金属离子萃取分离,从萃取角度,可以开发新型萃取设备和方法,提高萃取速率,有效强化传质;从分离角度,可优化条件或开发新型的萃取剂,实现单金属元素的选择性萃取,或是实现多金属元素的共萃回收。

3.2 浸出再合成法

浸出再合成法(leaching resynthesis)又称直接合成法[16],是不经过萃取分离步骤,在正极材料浸出液中添加适当试剂以调整pH 和金属离子浓度比,然后通过固相反应、水热法、煅烧法、溶胶-凝胶法等直接合成新的正极材料或正极材料前体。直接合成法适用于相对价值较高的正极材料,尤其是高镍含量的三元电池正极材料如NCM、NCA 等,表4 简要总结了直接合成法的操作条件和最终产物。

表4 再合成法的操作条件和产物Table 4 Operating conditions and products of leaching resynthesis

Yang 等[79]通过在浸出液中添加适量的NiSO4、CoSO4或MnSO4,调整金属离子的组成,得到不同离子浓度比的混合溶液,然后通过氢氧根共沉淀和固相反应,合成不同成分的再生正极材料。再生正极材料具有良好的层状结构,形貌为球形,粒径在9~12 μm 之间,电化学性能表现良好。Li 等[85]以抗坏血酸作为浸出溶剂,在获得废锂电池浸出液后,借助草酸共沉淀法、水热法和煅烧法成功合成了正极材料Li1.2Co0.13Ni0.13Mn0.54O2。再生正极材料在第一个放电循环的放电容量高达258.8 mAh/g,循环50 次后,容量保持率可达87.0%。Yao 等[87]以废旧锂电池为原料,结合溶胶-凝胶法和水热法,成功合成了具有尖晶石结构的纳米晶钴铁氧体粉末,产物的微观结构呈刺猬样微球,粒径约为5 mm。

直接合成法的优势在于,浸出后无须通过萃取分离步骤而直接合成新的正极材料或材料前体,不引入新的萃取剂或溶剂,对金属离子的综合回收效果较好。然而,该方法需要额外补加溶液以调整离子浓度比,同时需要经过多次高温煅烧,流程相对烦琐,综合成本相对较高,在实际应用方面存在着局限性。

4 有价值金属产物的再生合成

正极材料浸出液通过溶剂萃取等方式分离金属离子后,可以根据离子的种类和含量不同,再生合成不同的有价值金属产物。正极材料中主要的有价值金属为锂、镍、钴等,由于锂的回收价值较高,通常先将锂与其他金属元素分离并进行单独回收,随后再对镍、钴等金属元素进行单独或综合回收。

锂盐溶液的回收产物通常为碳酸锂。浸出液经萃取分离得到的锂盐溶液,在浓缩富集后可借助蒸发沉淀、离子交换或溶剂萃取等方式再生粗碳酸锂[88]。以硫酸盐为例,粗锂沉淀的反应原理如式(1)所示。Yang 等[89]借助共沉淀工艺再生制备碳酸锂,蒸发富集萃余液使锂离子浓度达到1 mol/L,然后在全混釜中通入0.5 mol/L Na2CO3,在80℃条件下沉淀反应,获得的碳酸锂产品纯度可达99.2%以上,满足工业碳酸锂的生产标准。

再生粗锂的纯度较低、颗粒度较大、分散程度不均匀,需要进行纯化处理。粗锂纯化主要有碳化分解法、碳化沉淀法、苛化法、电解法、重结晶法等[90],粗锂的制备和纯化过程可综合进行。Han等[91]借助半间歇式方法(semi-batch),在50℃条件下向反应釜通入饱和Na2CO3溶液,混合1 h 后过滤烘干,合成纯化、粒度分布均匀的碳酸锂,平均粒径为100 μm。为了获得粒径更小的纳米级碳酸锂,Lu等[92]利用膜分散微反应器纯化碳酸锂,借助乙醇-水体系提高氢氧化锂和碳酸锂的溶解度,氢氧化锂和二氧化碳发生反应,纯化得到了颗粒分布良好的纳米级碳酸锂,实现了高纯纳米级碳酸锂的连续再生。

对于其他金属元素如镍、钴、锰等,可通过溶剂萃取方法进一步萃取分离,然后对单个元素分别回收。同时,也可以在调整溶剂组成之后,借助共沉淀、固体合成等方法再生正极材料前体。Yang 等[89]在萃取后的浸出液中添加适量的MSO4溶液,将Co(Ⅱ)、Mn(Ⅱ)、Ni(Ⅱ)的摩尔比调整为1∶1∶1,并在全混釜中加入氢氧化钠和氨水,在氮气保护下发生共沉淀反应,随后在80℃恒温条件下干燥10 h,再生合成Ni13Co13Mn13(OH)2粉末。再生前体粉末是由带状颗粒组成的球形团聚体,直径约为10 μm。将再生前体与再生碳酸锂混合,在450℃条件下烧结5 h,然后在900℃空气中二次烧结,合成了电化学性能良好的再生正极材料LiNi13Co13Mn13O2。

正极材料颗粒一般为微米尺度(3~20 μm),其微观结构对电池的性能有显著影响。微流控合成方法具有特征尺寸小,混合性能、传质和传热性能良好的特性,能够灵活控制温度和浓度分布,使反应环境保持均一。为了获得粒度分布均匀、元素分布一致、表面缺陷较少的微观有序的正极材料,Liang 等[93]借助微流控连续合成方法,在T 形微混合器中合成正极材料前体,然后通过固体反应和高温烧结再生制备结构有序、性能良好的正极材料LiNi0.6Mn0.2Co0.2O2,与传统的合成方法相比颗粒形貌和元素分布更加均匀,结构更加稳定,电化学性能更好。

5 总结与展望

随着智能手机市场和电动汽车市场的逐年扩大,作为主要部件的锂离子电池市场潜力进一步增加,锂离子电池的回收与再利用具有重要的经济价值和社会价值。废旧锂离子电池正极材料的主要回收方法有梯次利用法、火法冶金法、湿法冶金法和直接回收法等。机械处理与正极材料浸出、浸出液的回收利用、有价值金属产物的再生合成是湿法冶金方法的重要步骤,在工艺路线、操作条件、试剂和设备选择等方面有广泛的研究。在实际过程中,常结合火法和湿法并行工艺,并主要采用湿法工艺来进行镍、钴等金属元素的分离提纯和锂的回收利用。总地来说,湿法冶金方法具有能耗低、污染小等优点,为了进一步提高湿法冶金方法的回收效率和经济效益,可以从以下两个方面进一步开发研究:

(1)针对溶剂用量、分层速度、酸碱中和成本等问题进行优化,借助新型萃取设备提高分层速度和传质效率,利用离子液体等新型萃取体系降低酸碱中和成本,提高湿法冶金的综合经济效益;

(2)实现大规模的废旧锂离子电池回收需要首先解决废旧电池的收集和分类问题,这一问题需要社会各界共同努力,优化垃圾分类政策,降低人工成本和下游回收操作的复杂性。