Co-MOF@CNTs的制备及其电催化氧还原性能的研究*

2022-01-23冯媛媛

司 思, 冯媛媛

(曲阜师范大学化学与化工学院,273165,山东省曲阜市)

0 引 言

燃料电池技术以其能量转换效率高、功率密度高、工作温度低、寿命长、污染物排放量低或为零等优点受到人们的关注. 然而,燃料电池中的阴极反应氧还原反应(ORR)动力学缓慢[1,2]. 目前,商业Pt/C催化剂仍然是ORR最常用的电催化剂[3]. 但铂材料存在价格昂贵、储量有限、稳定性较低、容易发生一氧化碳中毒和交叉甲醇的失活等问题,极大地限制了铂基电催化剂在燃料电池中的商业化应用. 在此基础上,设计并开发能替代Pt/C的非贵金属、金属氧化物和无金属材料的催化剂成为科学家们近几年的研究热点之一.

在低成本催化剂方面,地球储量丰富的过渡金属氧化物/氢氧化物,特别是具有不同结构和尺寸的Co基化合物被认为是有前途的ORR催化剂[4]. 然而,许多Co基氧化物/氢氧化物导电性低,阻碍了它们作为电催化剂的进一步应用. 将它们与导电载体(如石墨烯、碳纳米管)复合可以提高这些复合材料的催化活性和稳定性. 但这些导电复合材料大多是通过纳米催化剂在基底表面直接沉积或吸附而制备的,最大的问题是催化剂直接暴露在基底表面,在长期的电化学反应中很容易从基底表面剥离,导致稳定性差.

近年来,由金属离子和有机配体配位形成的金属有机骨架(MOF)作为一类新型多孔材料受到了广泛关注[5,6]. 由于具有骨架多样、比表面积大、孔结构可调和功能基团多等优点,MOF材料在气体储存、气体分离、催化、传感等领域有着广泛的应用前景[7]. 此外,MOF材料含有价态可调的中心金属,用作电催化剂催化ORR反应. 然而,大多数MOF材料的导电性不太理想,这使得它们不能直接用作电极材料或电催化剂. 文献报道的提高MOF材料导电性的尝试涉及苛刻的高温模板热解过程,以原位形成碳基质,其操作极其复杂,制备过程耗时. 因此,寻求一种直接、温和的方法制备MOF材料用于ORR电催化是很有必要的.

基于上述原因,我们以苯并咪唑为有机配体,利用苯并咪唑(phIM)阴离子与Co(II) 之间稳定化学键,制备了一种含钴的金属有机骨架(Co-MOF),并将CNTs与之复合,制备高活性、高稳定性的ORR催化剂Co-MOF@CNTs. 这种复合材料具有以下几个优点:首先,制备过程简单、制作条件温和. 其次,碳纳米管作为导电层,和Co-MOF相结合,形成的Co-MOF@CNTs复合催化剂,有效地提高了Co-MOF的导电性. 最后,碳纳米管包覆在MOF结构的表面,可对MOF结构起到很好的稳定作用. 电化学测试结果表明,该催化剂对ORR的催化活性略低于商业Pt/C催化剂,具有较高的半波电位,在碱性介质中表现出稳定的电催化性能.

1 实验部分

1.1 催化剂样品的制备

1.1.1 Co-MOF的制备

用电子天平称取0.42 g 硝酸钴(Co(NO3)2·6H2O)和0.34 g苯并咪唑(phIM)溶于72 mL N,N-二甲基甲酰胺(DMF)中,并进行超声处理至形成透明的混合溶液. 然后将其转移到100 mL 聚四氟乙烯内衬中,放置于不锈钢反应釜中,在烘箱中130 °C加热48小时,然后缓慢冷却至室温. 紫色晶体经过抽滤收集得到,并用DMF多次洗涤,过夜干燥.

1.1.2 Co-MOF@CNTs (xwt%) 的制备

用电子天平分别称取0.42 g 硝酸钴(Co(NO3)2·6H2O)和0.34 g苯并咪唑(phIM)溶于72 mL N,N-二甲基甲酰胺(DMF)中,并进行超声处理至形成透明的混合溶液,其中Co2+的摩尔浓度为0.01 M,向混合溶液中加入不同量的碳纳米管(5、10、15和20 wt%:基于起始固体材料的总质量),超声至混合均匀. 然后转移到100 mL 聚四氟乙烯内衬中,放置于不锈钢反应釜中,在烘箱中130 °C加热48小时,缓慢冷却至室温. 最终产物经过抽滤收集得到,并用DMF多次洗涤,过夜干燥.

改变Co2+的摩尔浓度,其他的条件不变,分别制备不同的Co2+摩尔浓度(0.005 M,0.015 M)的Co-MOF@CNTs,为了方便,分别将其命名为Co’-MOF@CNTs (15 wt%)、Co”-MOF@CNTs (15 wt%).

2 实验结果与讨论

2.1 催化剂样品的物理化学性质表征

通过透射电镜(TEM)和扫描电镜(SEM)可以直接观察到CNTs、Co-MOF和Co-MOF@CNTs(15 wt%)的形貌特征和结构特征. 图1a为CNTs的TEM图;图1b为Co-MOF的TEM图,表明所制备的Co-MOF多面体材料大致为十二面体结构;图1c为Co-MOF@CNTs(15 wt%)的SEM图,由图可知,CNTs在没有破坏Co-MOF框架的情况下成功地将Co-MOF包裹起来,相互缠绕的碳纳米管包覆到Co-MOF多面体表面,形成Co-MOF@CNTs复合材料;图1d为Co-MOF@CNTs(15 wt%)样品的元素能谱分析结果图,从图中可以看出,所制备的产品含有C、N、O和Co共4种元素.

图1 (a)CNTs; (b)Co-MOF的TEM图;(c)Co-MOF@CNTs (15 wt%) 的SEM图;(d)Co-MOF@CNTs (15 wt%) 的 EDS 能谱图

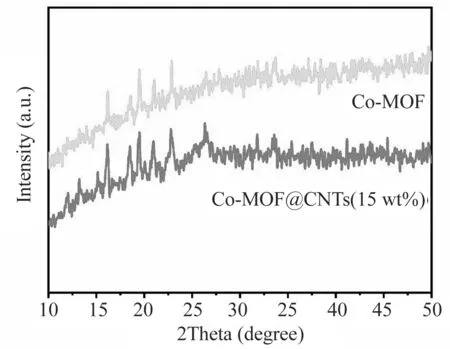

图2 Co-MOF和Co-MOF@CNTs (15 wt%)的 XRD 谱图

图2为Co-MOF和Co-MOF@CNTs(15 wt%)的XRD谱图,从图中可以看出,Co-MOF和Co-MOF@CNTs(15 wt%)的XRD衍射峰所在的位置基本一致,进一步证明了CNTs的加入不会干扰或破坏Co-MOF晶体结构. 值得注意的是,Co-MOF@CNTs(15 wt%)样品在26°~27°出现的特征峰为CNTs(002),证明了CNTs成功地和Co-MOF结合在一起.

从XPS谱图上分析所制备的Co-MOF@CNTs(15 wt%)复合材料的化学组成,如图3所示. 图3a所示的XPS图显示了Co-MOF@CNTs(15 wt%)样品的XPS全谱,从图中可以清晰地观察到C、N、O和Co对应的峰. 图3b中的C1s信号峰显示了在较高结合能下的不对称性,284.8 eV和285.9 eV处的2个主峰分别为sp2杂化石墨型碳(C-Csp2)和sp3杂化金刚石型碳(C-Csp3),286.7 eV、287.9 eV为中心的峰分别为表面氧和氮基团(称为C-O/C-N和C=O/C=N),其中N来源于苯并咪唑配体. 由于自旋-轨道耦合,高分辨率N1s谱(图3c)拟合出了2个峰,分别为吡咯-N(399.3 eV)和N-金属基团(400.5 eV). Co-MOF@CNTs(15 wt%)中Co 2p的XPS谱图显示了4个峰(图3d). 结合能在781.7 eV的峰值来自于Co 2p3/2,797.2 eV的峰值来自于Co 2p1/2. 在786.8 eV和803.3 eV附近的卫星峰是Co 2p3/2和Co 2p1/2高结合能的2个震激峰. Co 2p3/2和Co 2p1/2主峰以及卫星峰的存在表明了高自旋态Co2+的存在[8].

图3 (a)Co-MOF@CNTs (15 wt%) 的 XPS 全谱图;Co-MOF@CNTs (15 wt%) 样品中(b)C 1s、(c)N 1s、(d)Co 2p 的XPS谱图

2.2 催化剂的电化学性能分析

用循环伏安法(CV)和线性扫描伏安曲线(LSV)等电化学方法测试材料的ORR催化性能. 首先分别在N2和O2饱和的0.1 M KOH溶液中以扫描速率为50 mV s-1进行CV测试. 如图4a所示,在N2饱和溶液中,Co-MOF@CNTs(15 wt%)在-0.1~1.0 V (vs.RHE)的区间内没有明显的特征峰出现,相反,当电解液饱和O2后,Co-MOF@CNTs(15 wt%)催化剂在0.80 V (vs.RHE) 处出现明显的阴极峰,表明该峰来源于溶液中O2的还原. 峰电位的数值越正,表明催化剂对ORR的催化性能越强[9],该还原峰与商业Pt/C催化剂上ORR的峰位置(0.81 V)相当.

采用线性扫描伏安曲线进一步研究了这些催化剂的ORR活性,图4b和图4c为转速在1600 rpm时的LSV曲线. 从图中可以看出,在所有的Co-MOF系列催化剂中,Co-MOF@CNTs(15 wt%)表现出最高的ORR电催化活性,ORR起始电位为0.89 V (vs.RHE),半波电位为0.78 V (vs.RHE),略低于Pt/C催化剂(分别为0.92 V (vs.RHE) 和0.82 V (vs.RHE). 相比之下,Co-MOF表现出最差的ORR活性,极限电流密度最低,是由于MOF本身较低的导电性引起的. 随着CNTs的加入,提高了材料的导电性,但并不是CNTs的加入量越多越好,不同的CNTs的负载量导致了ORR催化性能的不同,Co-MOF和CNTs只有在一个合适的比例之下,才能表现出最佳效果,当CNTs的含量超过15 wt%时,会导致Co-MOF的表面被覆盖,活性位点没有充分暴露,反而抑制了ORR的活性. 此外,我们还探究了Co前驱体的不同浓度对ORR活性的影响,如图4c所示,随着Co2+前驱体浓度的增加,即当Co2+的浓度从0.005 M增至0.01 M时,Co-MOF@CNTs(15 wt%)的活性有了较大的提高,但是当Co2+的浓度继续增至0.015 M时,催化剂的ORR活性没有随之增加,反而出现了明显的下降,表明在我们所研究的浓度范围内,与苯并咪唑配体结合的最佳的Co2+含量为0.01 M.

图4 (a)Co-MOF@CNTs(15 wt%)和 20 wt% Pt/C 的CV图;(b)CNTs、Co-MOF、Co-MOF@CNTs(5 wt%)、 Co-MOF@CNTs(10 wt%)、Co-MOF@CNTs(15 wt%)和Co-MOF@CNTs(20 wt%) 的LSV 图;(c)Co’-MOF@CNTs(15 wt%)、 Co-MOF@CNTs(15 wt%)、 Co”-MOF@CNTs(15 wt%) 和20 wt% Pt/C的LSV 图;(d)Co-MOF 系列催化剂 和 20 wt% Pt/C 在不同电压下的电子转移数和半波电位柱状图,柱状图上显示的数字为电子转移数;(e)Co-MOF@CNTs(15 wt%)在不同转速下的线性极化曲线;(f)Co-MOF@CNTs(15 wt%)在不同电势下的Koutecky-Levich图

为了进一步了解反应机理,根据不同转速下的极化曲线和相应的Koutecky-Levich(K-L)方程,计算出反应过程中的电子转移数. 各催化剂的电子转移数(n)和半波电位列于图4d中. Co-MOF@CNTs(15 wt%)的电子转移数为3.69,接近于Pt/C(3.85),表明这是一个表观接近4电子过程的反应路径,在这个过程当中,氧气直接或间接被还原为OH-,提高了催化效率[10]. 用RDE测量的Co-MOF@CNTs(15 wt%)的LSVs表明,在不同转速下,起始电位保持恒定,而极限电流密度随着转速的增加而增加,这是因为ORR的反应过程是在较高的过电位下是受传质控制的(图4e). 图4f给出了Co-MOF@CNTs(15 wt%)在不同电势下的Koutecky-Levich曲线,K-L曲线显示出良好的线性和一致性,表明在不同电位下,ORR中溶解氧浓度和每个氧分子的电子转移数是一级反应动力学[11]. 由以上结果可以看出,CNTs和Co-MOF单独作为催化剂使用时,并未表现出优异的ORR催化活性,但是当CNTs和Co-MOF复合,所得到的催化剂(Co-MOF@CNTs(15 wt%))表现出接近商业Pt/C的ORR催化性能,表明复合催化剂优异的ORR催化活性可能来源于CNTs和Co-MOF的协同作用,其中,CNTs 对材料导电性的提升起到了重要作用.

2.3 催化剂的稳定性测试

由于ORR催化剂在实际应用中应具有较好的稳定性,因此分别在O2饱和的0.1 M KOH电解液中使用阴极恒定电压为0.486 V (vs.RHE) 的计时电流曲线,进一步研究了Co-MOF@CNTs(15 wt%)的稳定性和抗甲醇交叉毒化性能. 为了进行比较,还用同样的方法测定了Pt/C的稳定性. Co-MOF@CNTs(15 wt%)在0.1 M KOH中表现出比商业20 wt% Pt/C催化剂更高的稳定性,在18000 s的连续操作中, Co-MOF@CNTs(15 wt%)在0.1 M KOH中的电流几乎没有衰减(图5a). 相比之下,Pt/C催化剂在0.1 M KOH中的电流有了明显衰减,只维持了88%. 优良的电催化稳定性除了与表明包覆的碳纳米管有关外,可能还与均匀分布的Co2+和N固定的新型框架纳米结构有关;换句话说,以Co-N-C为结构的催化活性中心,具有优异的催化活性和稳定性. 此外,本工作的碳纳米管是在制备MOF结构过程中加入到反应体系中的,部分碳纳米管可能会插入到Co-MOF的骨架结构中,也对催化剂的稳定性起到支撑作用. 这种结构比碳负载的Pt/C纳米颗粒更有利,后者在高电势下不可避免地发生碳腐蚀,然后Pt纳米颗粒在长时间的电化学过程中发生团聚或者从导电基底上剥离脱落,从而使催化活性降低. 关于催化剂的抗甲醇能力,我们用电流-时间(i-t)曲线测试催化剂对甲醇的耐受反应,在反应进行到500 s时,向电解液中加入3 M CH3OH后, Co-MOF@CNTs(15 wt%)催化剂上的电流略有下降,而Pt/C催化剂则显示出明显的电流损失(图5b). 这些结果表明,在碱性电解液中,Co-MOF@CNTs(15 wt%)比商业Pt/C催化剂具有更好的催化稳定性和耐甲醇交叉性能.

图5 (a)Co-MOF@CNTs(15 wt%) 和 20 wt% Pt/C 在氧气饱和的0.1 M KOH溶液中的1600 rpm下盘电极ORR 循环过程的电流-时间响应曲线,测试电压为0.486 V (vs. RHE);(b) Co-MOF@CNTs(15 wt%) 和 Pt/C 在氧气饱和的0.1 M KOH溶液中的抗甲醇干扰测试图,图中箭头表示加入甲醇的时间,扫速为10 mV s-1,转速为1600 rpm,测试电压为0.486 V (vs. RHE)

3 结 论

在本文中,以碳纳米管作为导电材料,以Co(NO3)2·6H2O为金属源,以PhIM为配体,以DMF为溶剂,用简单的水热法合成了高活性、高稳定性的Co-MOF@CNTs复合材料. 在这种复合材料中,碳纳米管和Co-MOF相结合, Co2+、有机配体和碳纳米管之间的协同作用优化了Co-MOF的ORR催化性能,并且在碱性测试环境中表现出较好的稳定性. 用CNTs和Co-MOF自组装起来的Co-MOF@CNTs(15 wt%)既克服了MOF导电性差的缺点,又避免了高温热解过程中容易造成的框架塌陷,保持了Co-MOF的完整结构. 这种简便易得的制备方法为开发可用于ORR的非贵金属催化剂提供了新思路.