粉体分散方法对细WC生产过程中粒度变化的影响

2022-01-22张华民陈贵华蒋福海

张华民,陈贵华,蒋福海

(四川自贡硬质合金有限责任公司, 四川自贡 643011)

制造硬质合金用的WC经典工艺是以APT为原料通过煅烧、还原和高温碳化而得到,这种WC普遍表现为多晶和团聚颗粒,粉末的粒度越细,聚集颗粒也越多,这些团聚在合金烧结时就会形成粗大和聚集晶粒,或者造成钴相分布不均而产生组织缺陷,最终会降低合金性能[1-5]。团聚颗粒按照本身性质可分为三钟类型:①松散型;②紧密型(烧结型);③过渡型;不同类型团聚的形成原因不同因而分散处理难易程度和方法也不相同。对细颗粒WC的聚集颗粒形成原因进行探讨,开展细颗粒粉末分散技术研究最终消除或降低团聚颗粒数量,提供一种粒度均匀而分散性好的细WC是行业的技术发展方向。

国内对WC的分散处理技术包含工艺方法和设备,采用工艺方法即调整生产工艺来控制团聚数量,虽然可以取得一定效果,但还不能达到较理想的状态。采用专门的设备进行分散效果较好,目前主要有液相分散、固相机械分散和气流粉碎法三类,从效率上看机械法和气流粉碎法更高。

由于遗传效应,APT、氧化钨中的粗大颗粒容易成为钨粉和WC中的团聚体,因此对氧化钨的处理很有必要。雷纯鹏、吴爱华等[6]采用球磨破碎分级的氧化钨为原料,获得颗粒细小、均匀,分散性好的优质WC粉。姚兴旺、郝立伟等[7-8]研究了APT的粒度分布和氧化钨后处理对超细WC以及超细硬质合金性能影响,并且通过对比分析得出结论:粗大颗粒较多的APT,不适合生产细WC和超细WC。

还原过程实现了从氧化钨到钨粉的转变,因还原过程中存在挥发沉积长大,钨粉最终以多晶聚集形式出现,张莹莹、周武平、王铁军等[9]分析了细颗粒钨粉产生团聚的原因和团聚对钨粉球化结果产生的影响,并通过球磨实验解决了细颗粒钨粉团聚问题。王芦燕、李曹兵、张宇晴等[10]研究了四种分散分级方式,分析了不同钨粉产物的SEM形貌与粒度分布。结果表明采用射流分级技术实现了钨粉精确分级,分级后产物粒径收窄明显。

钨粉经过高温碳化后,依然会出现烧结长大,而产生新的团聚颗粒,对碳化后的粉末进行分散处理显得更为关键[11-13],目前国内同行已经有大量的应用,其中最为成熟和高效的应当是气流粉碎分级,该技术对提升细颗粒WC质量起到了重要的推进作用。

本文对细WC生产的主要工序进行粉末分散试验,探讨氧化钨、钨粉和WC分散对产品性能的影响,提出粉末团聚控制的方法。

1 试验方法

1.1 原料

蓝色氧化钨、细颗粒钨粉和细颗粒WC,杂质含量符合相关国家标准的化学纯级。

1.2 试验设备

球磨设备型号为764YS-555,内衬硬质合金;高速搅拌粉碎机型号为GS1200L;气流粉碎分级设备型号为YQF-260,采用氮气为粉碎介质。

1.3 分析设备

分析设备有ZEISSEVO18扫描电镜、RigakuD/max 2500型X射线衍射仪、MASTERSIZER 2000型激光粒度分布仪、FisherScientitic95型平均粒度仪、Monosorb比表面仪等。

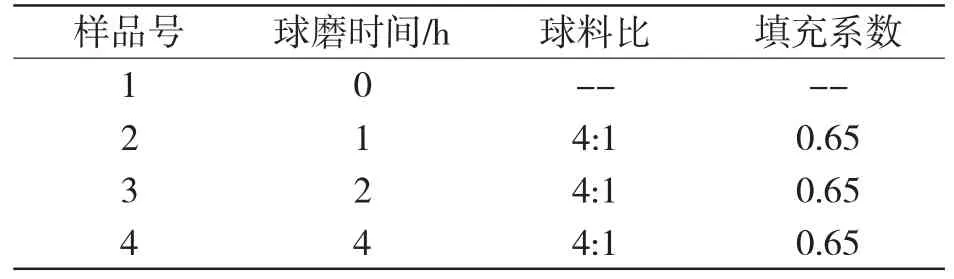

1.4 氧化钨的粉碎处理方案

以APT煅烧制备的蓝钨为原料,经过球磨粉碎分散,方案见表1。

表1 蓝钨球磨工艺

1.5 钨粉的高速搅拌分散方案

采用高速搅拌分散设备,进料方式为连续,加料速度3kg/min,桨叶转速800r/min.

1.6 WC的气流粉碎分级方案

采用氮气循环密闭式气流粉碎机,加料速度2kg/min,粉碎压力0.70Mpa,分级轮转速5000r/min。

2 试验结果及分析

2.1 蓝色氧化钨球磨粉碎

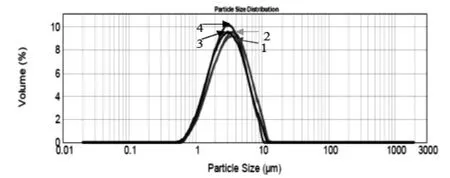

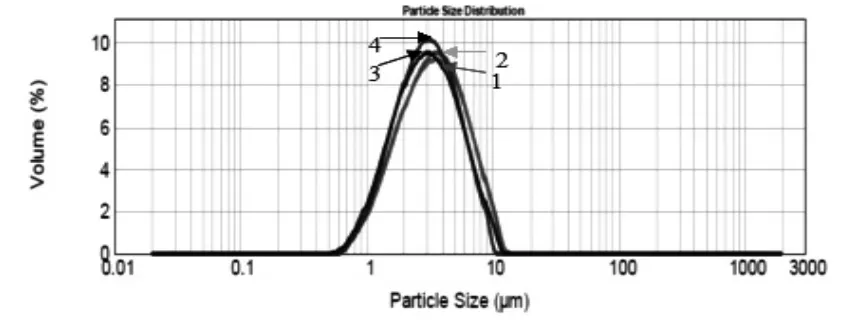

一般细颗粒碳化钨粉末的直径在2.0μm以下,而用于制备钨粉的普通氧化钨粒度平均在10μm以上,以此原料制备的细颗粒钨粉会形成大量的聚集颗粒,这种聚集颗粒直径远比一般细颗粒WC的粒度大,对产品质量造成危害。本项目采用球磨法对蓝色氧化钨按照表1的工艺进行球磨处理,得到不同粒度的氧化钨,将此原料在相同工艺下制备成钨粉和WC粉末,各个样品的粒度和分布典型值见表2,氧化钨的激光粒度分布见图1、SEM形貌见图4,可以看出,球磨后氧化钨的粒度大幅度下降,随着球磨时间延长粒度下降而均匀性变差,其中细颗粒含量增加,分布变宽,但比表面积却增加很少,这主要是因氧化钨以多晶颗粒为主,颗粒内部存在较多的界面或缝隙,在氮吸附时可以被气体渗透而吸附气体,球磨只是破坏了原有的聚集颗粒,而很少产生晶粒破碎和新的表面,结合图4更能清楚看到。图2和图5分别是钨粉的激光粒度和SEM形貌,可以看出样品还原成钨粉后,粒度分布也因原料氧化钨的粒度下降而变得集中,即氧化钨越细越分散,制备的钨粉粒度分布越集中,团聚颗粒数量少,团聚程度下降,钨粉粒度分布典型值D50、D90下降的幅度随氧化钨粒度降低也出现减少,即细的氧化钨制备的钨粉粒度分布与原料更接近。图3和图6分别是WC粉的激光粒度和SEM形貌,结合表2可以看出制备成WC后,平均粒度比钨粉有小幅度下降,而粒度分布更加集中,WC粒度分布典型值D50、D90有更大幅度的下降,说明粉末中的粗大和团聚颗粒得到有效的破坏和分散,这与WC经过进一步破碎分散有关,但采用较细的原料4号样品分布峰值更高,也即粒度更集中,图6页显示该样品未见团聚颗粒。

表2 各样品的粒度和分布典型值

图1 不同球磨时间的氧化钨粒度分布

图2 氧化钨制备的钨粉粒度分布

图3 不同样品制备的WC粒度分布

图4 不同球磨时间的氧化钨SEM

图5 氧化钨样品制备的钨粉SEM

图6 不同样品制备的WC粉SEM

2.2 钨粉的搅拌分散

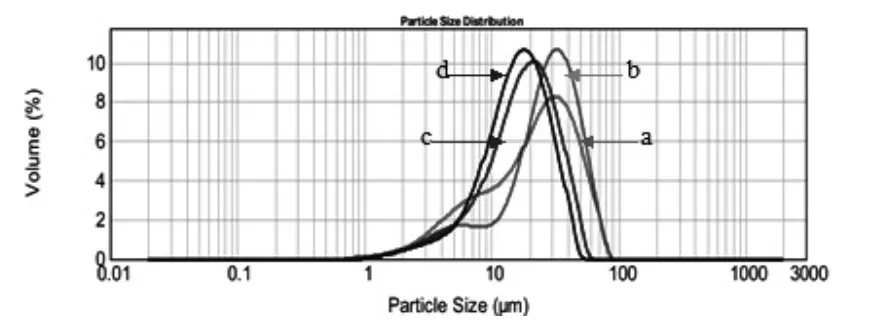

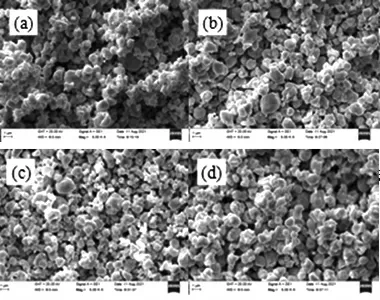

生产硬质合金的WC对颗粒均匀性和碳量均匀性都有严格的要求,传统工艺是钨粉在碳化前进行球磨配炭,但因炭黑的加入会降低球磨对钨粉颗粒的破碎分散作用,为了提高配炭质量和效率,需要采用专门的设备对细钨粉进行分散处理。本试验以高速搅拌设备对钨粉进行处理。表3是搅拌分散前后的钨粉常规性能,总体看,BET、FSSS粒度变化很小,而松装密度增加比较明显,这主要是因松散的团聚颗粒被粉碎,而粗大致密颗粒很难破碎分散,不能产生新的表面的原因。图7是搅拌前后钨粉的粒度分布,经过搅拌分散后粒度分布更集中,分布中心D50向粒度更细的一端移动,即粒度下降。图8钨粉的SEM照片可以看出搅拌分散前有较多的聚集团粒,分散后大幅减少。总之细颗粒钨粉的团聚颗粒可以通过高速搅拌而破碎,钨粉变得更分散。

图7 钨粉搅拌分散前后的粒度分布:

图8 钨粉搅拌分散前后SEM: (a)搅拌前100X;(b)搅拌后100X;(c)搅拌前1000X;(d)搅拌后1000X;

表3 高速搅拌前后钨粉分析结果对比

2.3 WC的气流粉碎分级

钨粉在高温下碳化,容易产生烧结长大,造成多个颗粒的烧结粘接型团聚。随着碳化温度的提高,碳化速度加快,WC的化合碳提高,但是WC粒度增大,并形成烧结团聚体,在制备合金时会出现烧结团聚体越多,烧结晶粒越粗的现象。

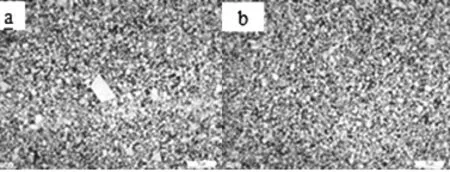

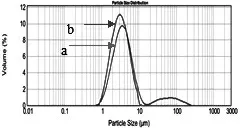

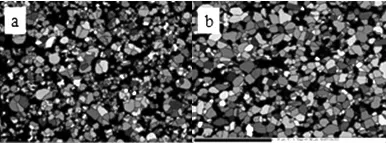

对细WC的破碎分散主要有球磨和气流粉碎两种,为了提高分散效果,最佳方案是先球磨再进行气流粉碎分级,本试验采用先球磨再进行气流粉碎分级的方案,表4是WC粉气流粉碎分级前后的对比,其中B1为球磨后没有经过气流粉碎分级的样品,B2是粉碎分级的样品,从基本性能看,B2与B1比,FSSS粒度下降,亚晶尺寸大幅下降,BET和SKT值提高,B2样品的激光粒度分布特性值因粒度下降而全面下降,表征均匀性的径距下降最大,它充分说明气流粉碎分级可以使团聚颗粒分离和较致密的多晶粒被破碎,产生了晶粒细化,形成了新的表面。图9显示B2样品粒度分布集中,没有10μm以上的颗粒。图10 是碳化钨X衍射图谱,可以看出两个样品均为纯WC,而B2样品因晶粒下降衍射峰高度也下降。图11的SEM和图12的EBSD显示气流粉碎分级后粉末多数为均匀的单颗粒而处理前有较多的聚集颗粒且不均匀。将两个样品同时在1430℃氢气烧结制备的合金试样金相见图13,可以看出B2样品晶粒均匀,而B1样品有粗大晶粒。

图13 合金金相: (a)球磨;(b)气流粉碎分级

表4 气流粉碎分级前后的WC粉末性能

图9 WC激光粒度分布:(a)球磨;(b)气流粉碎分级

图10 WC粉XRD

图11 WC粉SEM:(a)球磨;(b)气流粉碎分级

图12 WC粉EBSD:(a)球磨;(b)气流粉碎分级

3 结论

(1)蓝色氧化钨经过球磨后,多晶团聚颗粒得到破碎,粒度下降,氧化钨粒度分布变宽,以此原料制备的钨粉和WC团聚减少,分布变得集中,粒度分布D50、D90从氧化钨、钨粉到碳化钨呈现逐步下降的趋势,最终产品的分散性和均匀性最好,对比不同的原料则以较细的氧化钨制备的WC分散性和均匀性最好。

(2)采用高速搅拌设备对钨粉进行处理可以使钨粉粒度分布更集中,松装密度增加。

(3)WC经过气流粉碎分级处理后,比表面增大,粒度下降,亚晶尺寸大幅下降,团聚颗粒减少,粉末均匀性提高,以此原料制备的合金样品具有均匀性好,粗大晶粒少的优点。

(4)三种粉末分散方式的效果比较:WC气流粉碎分级不仅能够分散松散型团聚颗粒,也对粉末中的致密型大颗粒有较好的破碎作用,而氧化钨球磨和钨粉高速搅拌主要是对松散型团聚颗粒的分散。