基于压力与温度对损失瓦斯量影响试验研究*

2022-01-21刘帅强王兆丰马树俊代菊花

刘帅强,王兆丰,2,3,马树俊,代菊花,刘 勉

(1.河南理工大学 安全科学与工程学院,河南 焦作 454000;2.煤矿灾害预防与抢险救灾教育部工程研究中心,河南 焦作 454000;3.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003)

0 引言

煤层瓦斯含量是煤层瓦斯突出危险性区域预测、区域防突措施效果检验的主要指标[1-3]。目前,矿井煤层瓦斯含量的测定方法主要有直接法和间接法[4]。间接法由于煤层原始瓦斯压力测定工艺复杂且周期长、成功率低、成本高等原因,煤矿现场较少采用,普遍采用井下直接法测定煤层瓦斯含量[5-6]。直接法测定瓦斯含量的取样方式主要有风排渣取样[7]和取芯管取样[8]。取芯管取芯是井下直接法测定煤层瓦斯含量的常用技术手段[9]。

煤层瓦斯含量直接测定法主要流程:井下煤样瓦斯解吸量测定、取样过程瓦斯损失量推算和实验室残存瓦斯量测定3部分[10],其中自然解吸瓦斯量和实验室残余瓦斯量测定遵照相关要求,相对比较准确,而损失瓦斯量推算结果受多种因素影响(温度、压力、水分等)[11]。近年来,国内外学者对瓦斯放散规律模型进行了研究,但存在一定的局限性。秦跃平等[12-13],Liu等[14]提出累计解吸量倒数与时间开方倒数呈现较好的线性关系;Li 等[15]假设拟合损失量与实际损失量的差值服从正态分布,提出基于幂函数特性的贝叶斯概率法进行损失量推算。要提高损失瓦斯量的准确性,首先要找出其误差来源及影响因素,对其进行分析验证,尽可能找出相应的措施减少误差;贾晓亮等[16]认为在瓦斯含量的测定中,损失瓦斯量推算过程中的主要误差来自推算公式的选择。

1 取芯过程模拟试验

1.1 煤样制备及试验装置

1.1.1 煤样制备

试验煤样为河南焦煤集团九里山矿二1煤层无烟煤,选取型煤为研究对象,型煤压制力60 kN,尺寸为50 mm×100 mm。

1.1.2 取芯管取芯过程模拟测试装置

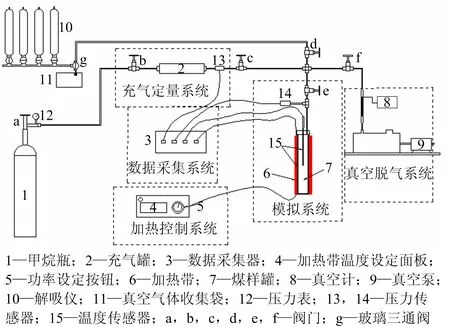

为实现取芯管取样过程中煤芯损失瓦斯量(型煤解吸量)的定量测试,自主设计取样过程模拟测试装置,如图1所示。该装置主要由真空脱气系统、注气吸附系统、模拟系统、数据采集系统及加热控制系统组成。其中模拟系统是整个装置的核心部分,主要由加热带、煤样罐、温度传感器以及相关连接管路组成。

图1 取芯管取芯过程模拟装置Fig.1 Coring tube sampling simulation device

1.2 试验方法

1.2.1 试验样品真空脱气

将采集煤样压制成型煤后,对其进行干燥、称重、装罐,启动真空泵,对煤样罐真空脱气,至复合真空计示数低于10 Pa时,停止真空脱气。

1.2.2 等温吸附平衡

通过高压充气系统向煤样罐内充入瓦斯,同时关闭充气罐阀门,保持煤样在30 ℃温度下吸附瓦斯,当煤样罐内压力达到1.0 MPa且保持3 h不变时,即认为吸附达到平衡。

1.2.3 取芯管取样过程相似模拟

开启加热带电源,调节加热功率模拟取芯过程摩擦热,并将煤样罐放入加热带。煤样罐模拟取芯管,加热带模拟取样过程产生的摩擦热。

1.2.4 瓦斯气体解吸

释放游离气体,当压力降至大气压时,开始记录解吸气体;待加热预设时长后(试验以取芯深度20 m为例,取芯过程为3 min,退钻过程为13 min),取出煤样罐并放置室温下降温,继续记录解吸量直至试验结束。在研究不同加热功率对损失瓦斯量的影响时,为保证模拟试验产生热量尽可能与现场保持一致,同时考虑到试验条件与安全因素,选取加热功率分别为200,400,600,800 J/s。按照以上步骤,依次开展加热功率400 J/s、不同吸附平衡压(0.5,1.0,1.5,2.0 MPa)与吸附平衡压力1.0 MPa、不同加热功率下(室温30 ℃,200,400,600,800 J/s)取芯过程模拟试验,共开展试验9个。

1.2.5 数据监测

每次试验自开启加热带后,煤样罐中煤芯均会经历加热带加热升温和自然冷却降温2个变温过程,当煤芯温度重新回归至室温结束试验。

1.3 数据处理

为使不同试验环境下的解吸数据在同一标准下进行横向比较,将测得的解吸数据换算成标况下体积,如式(1)所示:

(1)

式中:Qt为tmin内标准状态下瓦斯解吸量,mL/g;Qt′为tmin内实测的瓦斯解吸量,mL/g;tw为试验环境下流量计量筒内水温,℃;Pc为实验室大气压力,Pa;hw为实测定时量筒内水柱高度,mm;Ps为饱和水蒸气压力,Pa。

为了反映不同加热功率对瓦斯解吸的影响作用,定义解吸率如式(2)所示:

(2)

式中:Q为甲烷吸附量,mL/g;Qt为t时刻的解吸量,mL/g。

2 试验结果及分析

2.1 温度效应对损失瓦斯量影响

为研究取芯管取芯过程环境温度对损失瓦斯量的影响特性,在煤芯瓦斯压力同为1.0 MPa,不同管壁升温速率(200,400,600,800 J/s)下进行取芯过程煤芯瓦斯解吸模拟试验,同时选取室温环境(30 ℃)煤芯瓦斯解吸试验作为对比测试,试验结果如图2。

图2 不同加热功率与室温瓦斯解吸量对比Fig.2 The comparison of gas desorption at different heating power with contrast experiment

由图2可知,同压1.0 MPa取芯环境下,瓦斯解吸量随时间延长逐渐递增,30 ℃对比测试的解吸量低于各组模拟测试;随着加热功率的增加,煤芯瓦斯解吸量愈大,煤芯损失瓦斯量亦愈大。

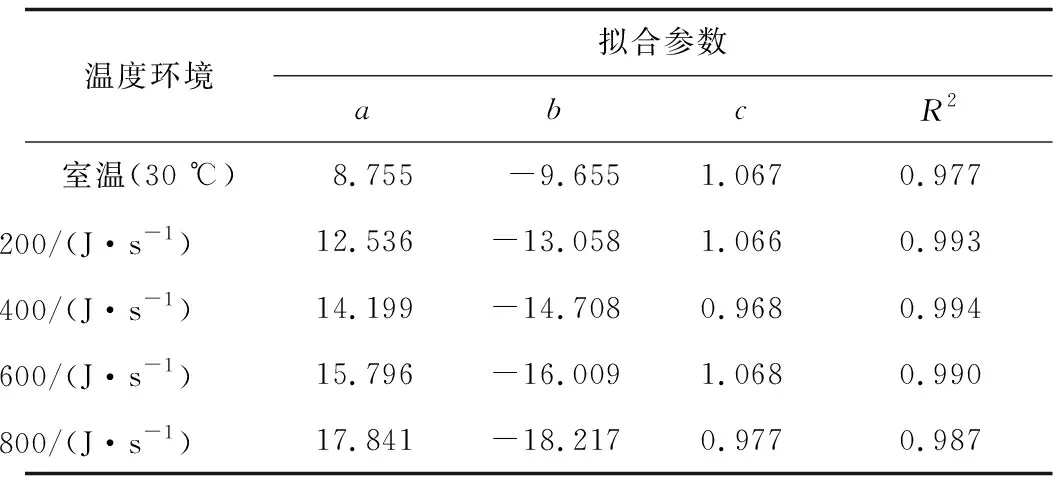

不同环境温度下,煤芯瓦斯解吸趋势线符合关系见式(3),对前30 min解吸曲线进行拟合,相关参数见表1。

(3)

表1 不同温度环境瓦斯解吸曲线拟合参数Table 1 Fitting parameters of gas desorption curve in different temperature environment

式中:a,b为拟合参数;c为曲线增长因子;t为时间,min;t0为解吸量中值所对应时间,min。

由表1可知,拟合参数a,b的绝对值随着加热功率的增大而增大,曲线增长因子c在1左右,解吸趋势线拟合度较高,在0.97以上。

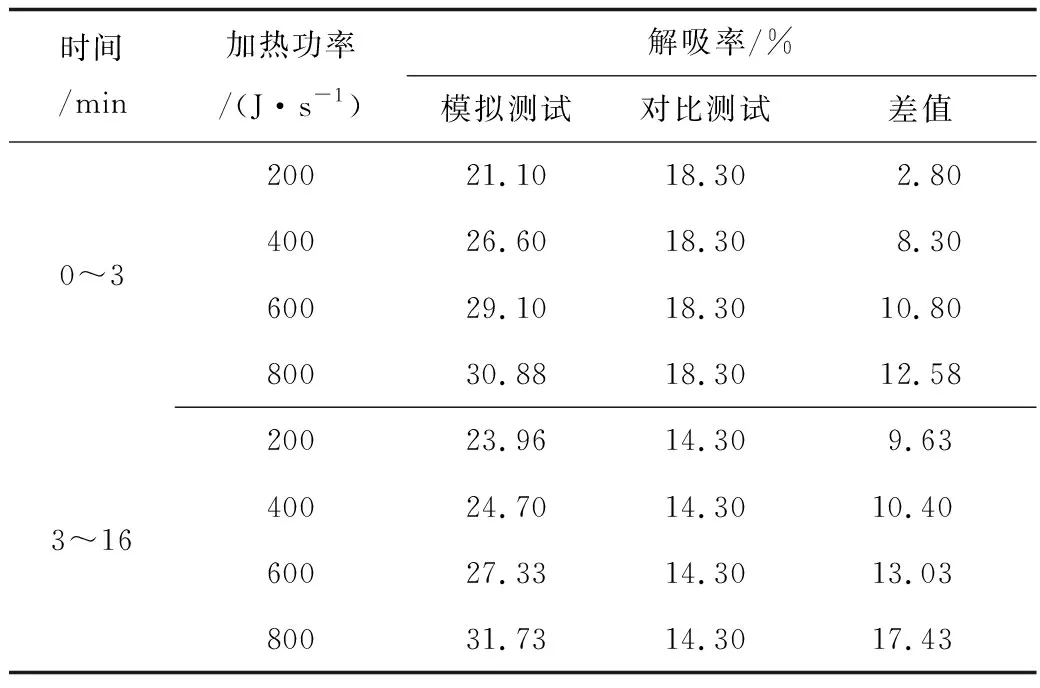

采用取芯管取样测定煤层瓦斯含量时,煤芯损失瓦斯量主要在取芯过程和退钻过程中产生。本文以取芯深度20 m为例,依据现场数据可知,理想状态下,采集煤芯所需时长为3 min,退钻时长为13 min。选择0~3,3~16 min时间段内煤芯瓦斯解吸率进行分析,同时计算室温下(30 ℃)同时间段内煤芯瓦斯解吸率作为对比,结果见表2。

表2 瓦斯解吸率对比Table 2 The comparison of gas desorption rate

由表2可知,在2个时间段中,取芯过程模拟测试的煤芯瓦斯解吸率均大于室温下的对比测试;随着加热功率的增加,模拟测试的煤芯瓦斯解吸率增大,模拟测试与对比测试的煤芯瓦斯解吸率差值亦愈大。

同一加热功率下,3~16 min模拟测试与对比测试的煤芯瓦斯解吸率差值(9.63%,10.40%,13.03%,17.43%)大于0~3 min(2.80%,8.30%,10.80%,12.58%),说明在3~16 min温度对损失量的影响大于0~3 min,即退钻过程温度对损失量的影响大于取芯过程。本文认为,在模拟测试中,0~3 min处于采集煤芯阶段,取芯管刚接触到煤芯,取芯钻头的切削热与取芯管壁的摩擦热少量传递到煤芯;在3~16 min的退钻阶段,取芯钻头的切削热与取芯管壁的摩擦热大量传递到煤芯,煤芯温度升高,使得3~16 min模拟测试与对比测试的煤芯瓦斯解吸率差值大于0~3 min。

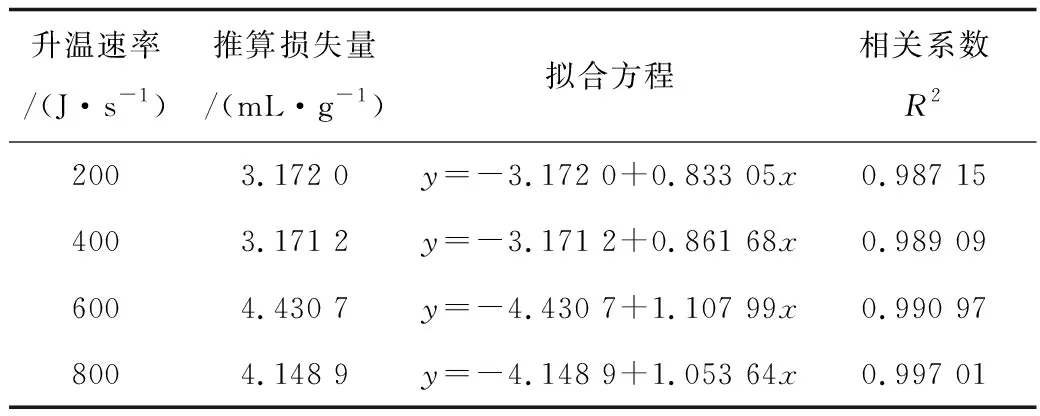

表3 不同管壁升温速率下损失瓦斯量计算结果Table 3 The calculation results of gas loss at different core tube wall heating rate

表4 不同管壁升温速率下损失瓦斯量误差分析结果Table 4 The error analysis results of gas loss at different core tube wall heating rate

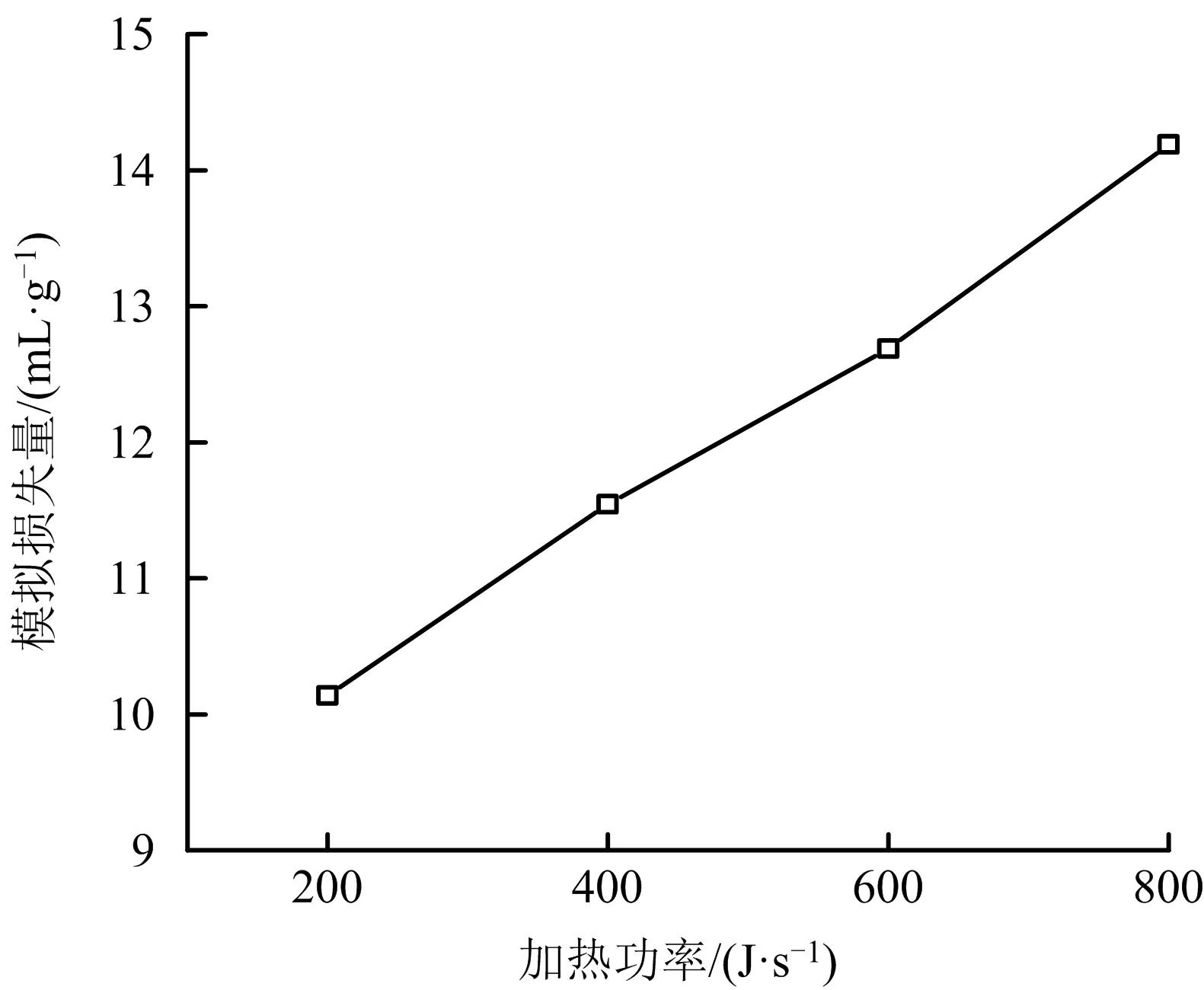

为研究煤芯损失瓦斯量与加热功率之间的变化规律,将不同加热功率下损失瓦斯量模拟值绘制于同一图中进行比较,如图3所示。

图3 损失瓦斯量与加热功率之间关系Fig.3 Relationship between gas loss and heating power

由图3可知,吸附平衡压力同为1.0 MPa条件下,当管壁升温速率为200~800 J/s,损失瓦斯量分别为10.139 0,11.543 2,12.689 0,14.189 0 mL/g。在一定范围内,损失瓦斯量随着加热功率的增加大致呈现线性增加的趋势。

2.2 吸附压力对损失瓦斯量影响

为研究取芯管取芯过程吸附压力对损失瓦斯量的影响特性,将煤芯管壁升温速率同为400 J/s,不同吸附平衡压力(0.5,1.0,1.5,2.0 MPa)下取芯过程累计瓦斯解吸量数据绘制于同一图中进行对比,如图4所示。

图4 不同吸附压力下取芯过程累计瓦斯解吸量Fig.4 Comparison of cumulative gas desorption during coring under different adsorption pressures

由图4可知,加热功率同为400 J/s,取芯过程模拟测试的瓦斯解吸量曲线随时间呈单调递增的趋势;随着吸附压力的增加,煤芯瓦斯解吸量愈大,煤芯损失瓦斯量亦愈大。

不同吸附平衡压力下,煤芯瓦斯解吸趋势线符合关系式(3),对前30 min解吸曲线进行拟合,相关参数见表5。

表5 不同吸附压力瓦斯解吸曲线拟合参数Table 5 Fitting parameters of gas desorption curve under different adsorption pressure

由表5可知,拟合参数a,b的绝对值随着加热功率的增大而增大,曲线增长因子c在0.933~1.022,解吸趋势线拟合度较高,在0.99以上。

表6 不同煤芯瓦斯压力下损失瓦斯量推算结果Table 6 The calculation results of gas loss quantity at different gas pressure

表7 不同煤芯瓦斯压力下损失瓦斯量误差分析结果Table 7 The error analysis results of gas loss quantity at different gas pressure

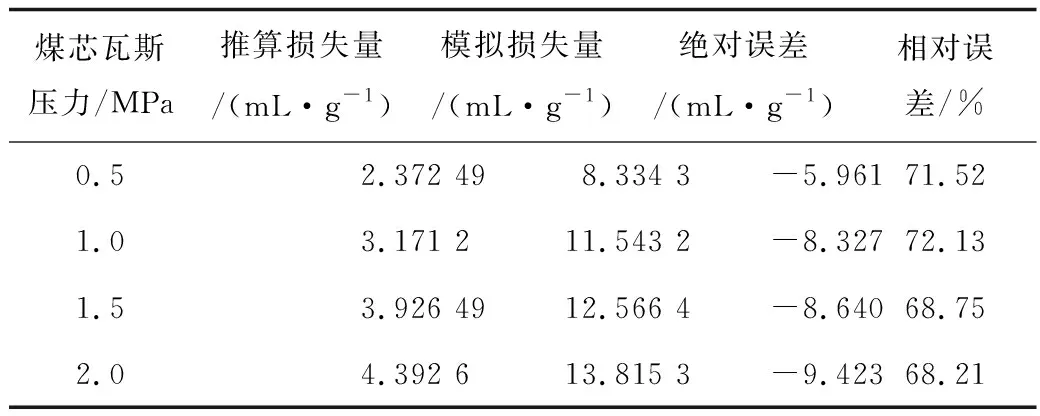

为研究煤芯损失瓦斯量与吸附平衡压力之间的变化规律,将不同吸附压力下损失瓦斯量模拟值绘制于同一图中进行比较,如图5所示。

图5 损失瓦斯量与吸附平衡压力之间关系Fig.5 Relationship between gas loss and adsorption equilibrium pressure

由图5可知,管壁升温速率同为400 J/s条件下,当吸附平衡压力为0.5~2.0 MPa,损失瓦斯量分别为8.334 3,11.543 2,12.566 4,13.815 3 mL/g。在一定范围内,损失瓦斯量随着吸附平衡压力的增加,呈现出先快速增加,后缓慢增加的趋势。

3 结论

1) 在不同温度环境和吸附压力下,前30 min煤芯瓦斯解吸曲线符合Qt=a+b/[1+(t/t0)c]。