干煤粉气流床气化炉反应室水冷壁温度场分析

2022-01-19袁继禹李林张亚宁张镓铄杜常宗

袁继禹,李林,张亚宁,张镓铄,杜常宗

(1. 宁夏神耀科技有限责任公司,银川 750200;2. 东方电气集团东方锅炉股份有限公司,成都 611731)

关键字:气化炉;水冷壁;温度场

我国煤炭资源极为丰富,煤炭是我国生产生活最主要的能源来源。截至2020 年末,煤炭消费在我国一次能源消费中占比为56.8%[1]。虽然近年来我国在新兴能源领域大力投入,以风能、太阳能等为代表的新能源产业得以快速发展,煤炭消费占比呈逐年下降趋势,但是在未来很长时期内,煤炭仍将会是主要的能源来源,如何高效清洁化利用煤炭资源是国家和社会十分关注的问题。煤气化是煤炭清洁高效利用的一种有效途径,从上世纪末开始,煤气化在中国得以快速发展,为我国社会发展和国家能源安全做出了重要贡献。

煤气化以煤为原料,将难以加工处理、难以脱除无用组分的固体煤通过高温反应转化为易于净化和应用的气体的过程。煤气化技术主要有固定床、流化床和气流床等,而气流床气化技术基于其反应压力高、温度高、碳转化率高等特点,成为当前应用最广泛的大规模高效煤气化技术。

气流床气化技术是将煤粉或煤浆与气化介质通过喷嘴高速喷入气化炉反应室内,在反应室进行高温反应,生成以CO、H2等组成粗煤气,供煤化工下游使用。气化反应室作为煤高温反应的场所,是气流床气化炉最为关键的部件。反应室主要有耐火砖砌筑结构和膜式水冷壁结构两种,膜式水冷壁结构由于其安全性高、使用寿命长、维护成本低等特点,已成为目前乃至将来气流床气化炉反应室首选的结构形式。

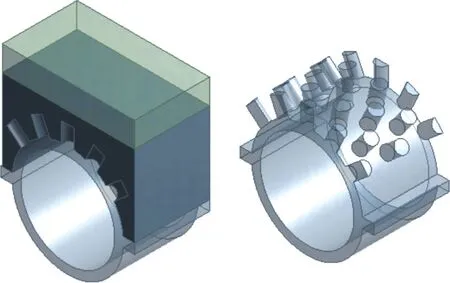

为保护膜式水冷壁安全、降低气化炉热损失,水冷壁向火侧上焊有耐热销钉,并敷设SiC 耐火材料覆盖,避免销钉和水冷壁管直接接触反应室内的高温介质。销钉及耐火材料的尺寸参数、材料属性直接关系到水冷壁温度场分布。本文采用有限元分析方法,对水冷壁进行三维稳态温度场分析,旨在考察销钉及耐火材料尺寸、材料属性等因素对水冷壁温度场的影响,为气化炉水冷壁设计和制造提供参考。

1 水冷壁结构及材料属性

以某项目干煤粉气流床气化炉为例,气化反应室由6 根钢管螺旋绕制为圆柱形加上、下锥体的水冷壁结构,钢管规格为φ89 mm×7 mm,材料为15CrMoG。钢管之间采用扁钢进行密封焊,保证气化反应室两侧不串气。钢管靠气化反应室内侧表面焊接有直径10 mm、长度15 mm 的0Cr25Ni20 不锈钢耐热销钉,并敷设一层SiC 耐火材料进行保护,耐火材料表面与销钉端部的最小距离为5.5 mm。气化炉运行时,水冷壁管内采用强制流动的水对水冷壁进行冷却,煤粉在气化反应室内经高温高压反应后形成熔渣,熔渣附着在水冷壁上后经冷却凝固在耐火材料表层,渣层厚度约20 mm,由于熔渣的导热系数很低,从而进一步阻隔热量传递,使得水冷壁不超温,确保气化反应室结构安全。

水冷壁结构如图1 所示。

图1 水冷壁结构示意图Fig.1 Schematic diagram of water wall structure

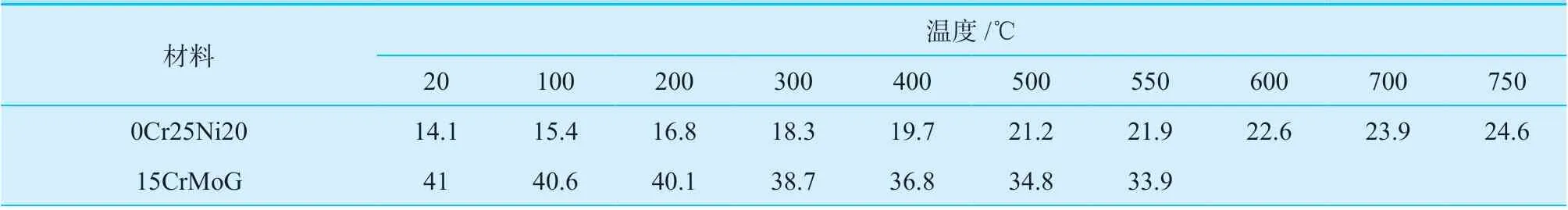

水冷壁管、销钉金属材料导热系数见表1。

表1 金属材料导热系数Table 1 Thermal conductivity of metallic materials W·m-1·K-1

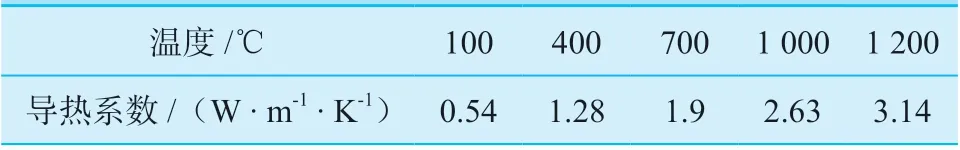

熔渣导热系数见表2[2]。

表2 熔渣的导热系数Table 2 Thermal conductivity of slag

SiC 耐火材料导热系数取值为8 W/m·K[2]。

2 有限元分析模型及边界条件

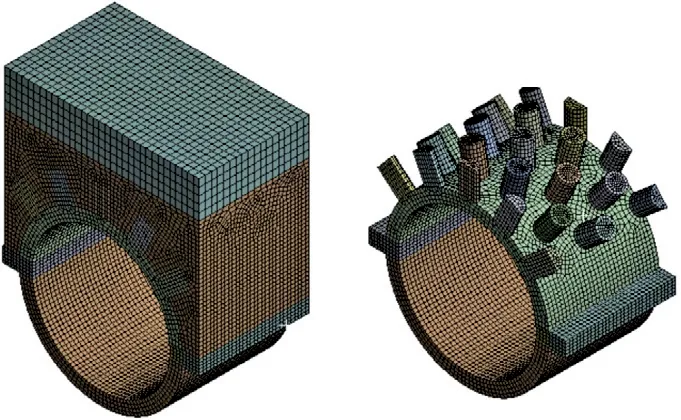

将气化反应室水冷壁近似看成轴对称结构,取其中局部建立三维有限元模型,采用高阶六面体单元划分网格,几何模型及网格如图2、图3 所示。

图2 几何模型Fig.2 Geometric model

图3 有限元网格Fig.3 Finite element mesh

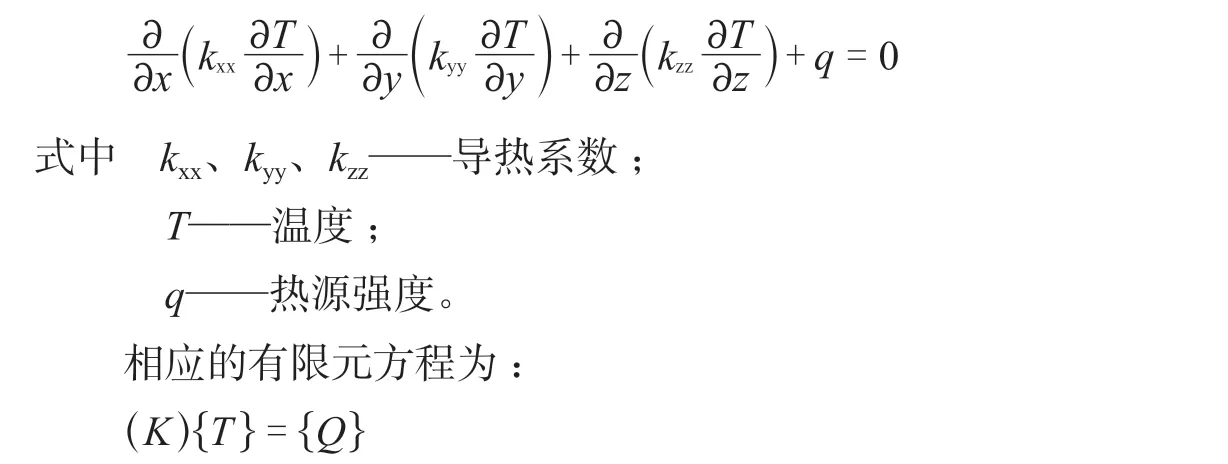

采用三维稳态温度场分析,其传热控制方程为[3]:

根据气化炉反应室运行情况,其边界条件设置如下:

(1)水冷壁向火侧采用第一类边界条件,忽略流动渣层的影响,考虑固态渣层表面温度假定为熔渣的流动温度,不同煤质的熔渣流动温度有差异,本文取值为1 200 ℃。

(2)水冷壁管内介质与管壁的换热采用第三类边界条件,介质温度为215 ℃,换热系数取值为1 224 W/ m2·℃[4]。

(3)水冷壁背火侧采用第三类边界条件,水冷壁与外壳间夹套介质温度取30 ℃,换热系数取值为

11.2 W/ m2·℃ [4]。

3 水冷壁温度场分布

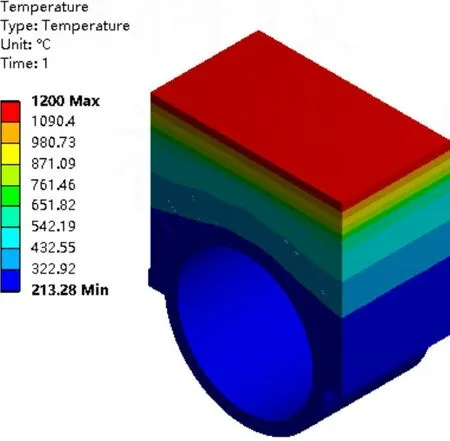

水冷壁温度场分布如图4 所示,在管内冷却水、渣层和耐火材料的保护下,水冷壁管、销钉的温度远低于渣层温度。

图4 水冷壁温度场分布Fig.4 Temperature field distribution of water wall

渣层、耐火材料、销钉、水冷壁管温度分布如图5 所示。如图5a 所示,由于渣层导热系数低,渣层温度梯度大,渣层两侧温度差高达660.49 ℃。

图5 渣层、耐火材料、销钉、水冷壁管温度场分布Fig.5 Temperature field distribution of slag layer, refractory materials, pins, and water wall tubes

图5b 中,耐火材料层最高温度位于与渣层结合面对应密封扁钢位置,最高温度为582.24 ℃。因耐火材料厚度不同、耐火材料导热系数较低,与渣层表面距离相同的耐火材料层上,耐火材料最薄处温度较其他地方低。

从图5c、5d 可看出,离向火侧近的区域温度较其他区域高,同样是由于该位置SiC 耐火材料厚度最小,且耐火材料的导热系数比水冷壁管和销钉材料都低的缘故。销钉最高温度位于销钉端部,最高温度为440.51 ℃。水冷壁管上最低温度为213.28 ℃,位于水冷壁背火侧外壁;水冷壁管最高温度位于管子外表面上离向火侧最近处,最高温度为318.26 ℃。

4 不同参数对水冷壁温度的影响

从以上分析结果可知,水冷壁结构尺寸、材料属性等参数均可能影响水冷壁温度场分布。为考察不同参数对温度场分布的影响,利用ANSYS Workbench 参数化功能,对销钉长度、销钉直径、销钉间距、耐火材料导热系数、耐火材料层厚度、水冷壁管内对流换热系数等参数分别进行系列化设置,进行稳态温度场分析。

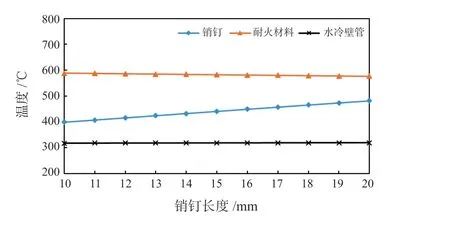

4.1 销钉长度对温度的影响

保持其他参数不变,改变销钉长度,从10 mm逐渐增加至20 mm,得到水冷壁上耐火材料、销钉、水冷壁管最高温度随销钉长度变化的曲线如图6所 示。

图6 温度随销钉长度变化曲线Fig.6 Variation curve of temperature with pin length

从图6 可以看出,随着销钉长度增加,销钉端部与耐火材料外表面距离变小,耐火材料表面温度逐渐降低,销钉端部温度逐渐升高,水冷壁管温度略微升高,温度变化均呈线性,销钉端部温度对销钉长度变化更为敏感。耐火材料表面温度由588.14 ℃下降至576.44 ℃,销钉端部温度由398.68 ℃升高至481.04 ℃,水冷壁管上的最高温度由317.11 ℃增加至319.11 ℃。

4.2 销钉直径对温度的影响

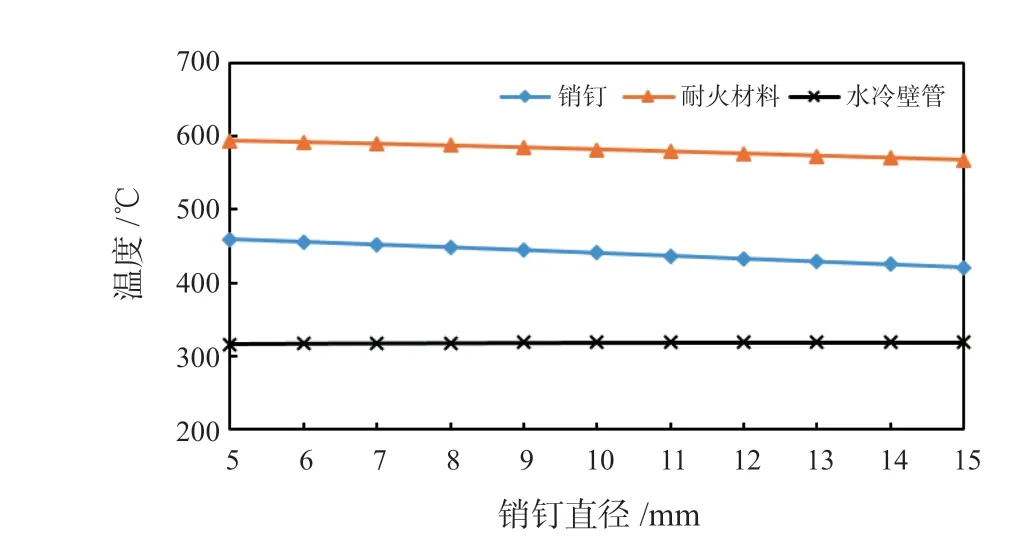

保持其他参数不变,改变销钉直径,从5 mm逐渐增加到15 mm,得到水冷壁上耐火材料、销钉、水冷壁管最高温度随销钉直径变化的曲线如图7 所 示。

从图7 可以看出,销钉直径增加后,由于耐火材料和销钉的平均导热系数增加,耐火材料表面温度降低,销钉自身的端部温度也降低,水冷壁管温度略微增加。耐火材料表面温度由594.52 ℃下降至567.46 ℃,销钉端部温度由459.46 ℃下降至420.78℃,水冷壁管上最高温度由315.80℃增加至318.43 ℃。

图7 温度随销钉直径变化曲线Fig.7 Variation curve of temperature with pin diameter

4.3 销钉间距对温度的影响

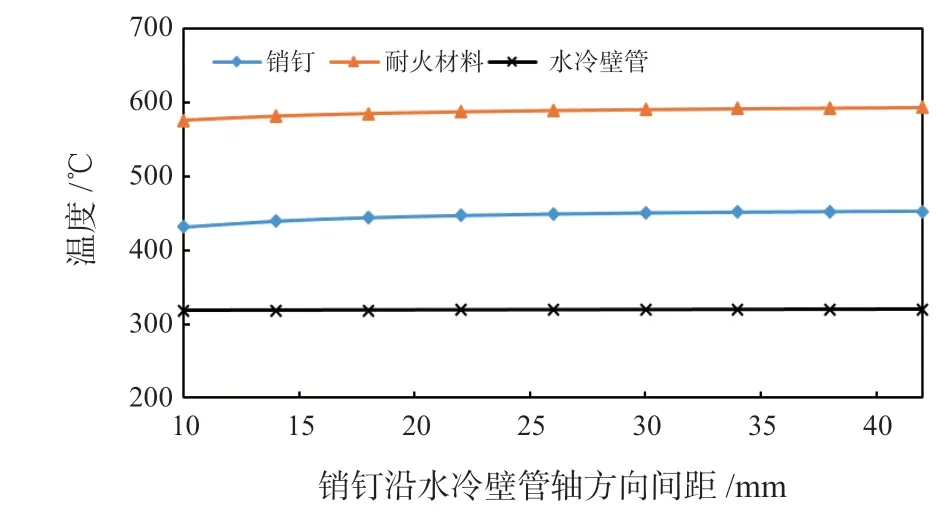

保持其他参数不变,改变销钉沿管子轴向分布的间距,从10 mm 逐渐增加到42 mm,得到水冷壁上耐火材料、销钉、水冷壁管最高温度随销钉间距变化的曲线如图8 所示。

图8 温度随销钉间距变化曲线Fig.8 Variation curve of temperature with pin spacing

随着销钉间距增加,耐火材料表面温度由575.45 ℃升高至593.05 ℃,销钉端部温度由431.36 ℃升高至452.36 ℃,水冷壁管上最高温度由317.98 ℃增加至319.59 ℃。

4.4 耐火材料厚度对温度的影响

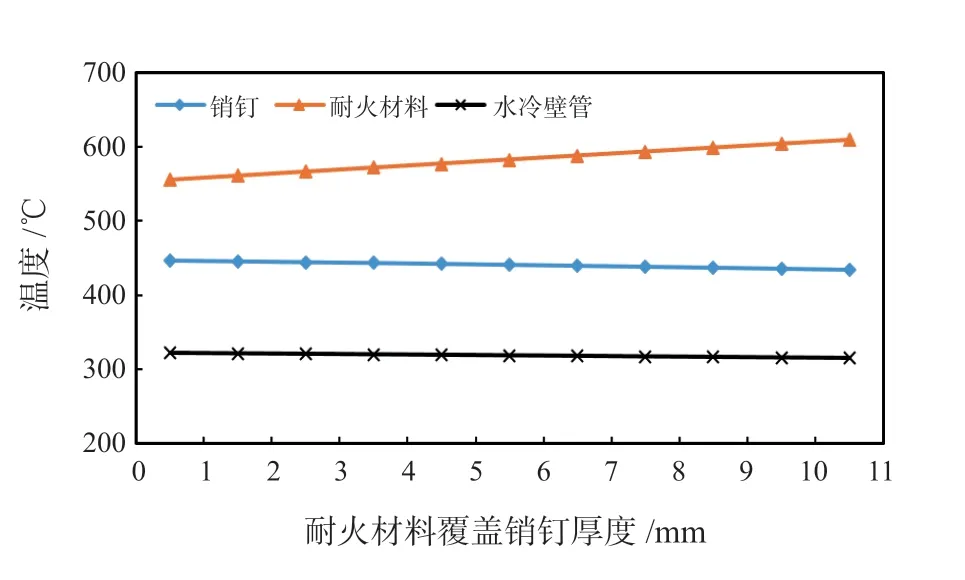

保持其他参数不变,改变耐火材料厚度,耐火材料表面到销钉端部的最近距离从0.5 mm 逐渐增加到10.5 mm,得到水冷壁上耐火材料、销钉、水冷壁管最高温度随耐火材料厚度变化的曲线如图9所 示。

图9 温度随耐火材料厚度变化曲线Fig.9 Variation curve of temperature with refractory thickness

随着耐火材料厚度增加,水冷壁上耐火材料表面温度也逐渐升高,而销钉、水冷壁管温度呈缓慢降低。耐火材料表面温度由554.74 ℃升高至609.04 ℃,销钉端部温度由446.16 ℃降低至433.91 ℃,水冷壁管上的最高温度由321.50 ℃降低至314.83 ℃。

4.5 耐火材料导热系数对温度的影响

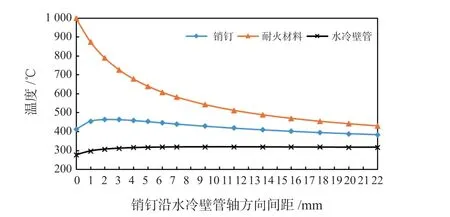

保持其他参数不变,改变耐火材料导热系数,从1 W/m· ℃逐渐增加到22 W/m· ℃,得到水冷壁上耐火材料、销钉、水冷壁管最高温度随耐火材料导热系数变化的曲线如图10 所示。

图10 温度随耐火材料导热系数变化曲线Fig.10 Variation curve of temperature with refractory heat conductivity

从图10 可以看出,温度随耐火材料导热系数的变化为非线性。随着耐火材料导热系数增加,耐火材料两侧的换热能力增强,导致耐火材料表面温度大幅下降,导热系数由1 W/m· ℃增加至22 W/m· ℃,耐火材料表面温度从997.91 ℃降低至429.95 ℃。在耐火材料导热系数低于3 W/m· ℃时,随着导热系数增加,销钉端部和水冷壁管温度均升高。但当导热系数再继续增大时,销钉端部和水冷壁管温度呈下降趋势。

4.6 水冷壁管内换热系数对温度的影响

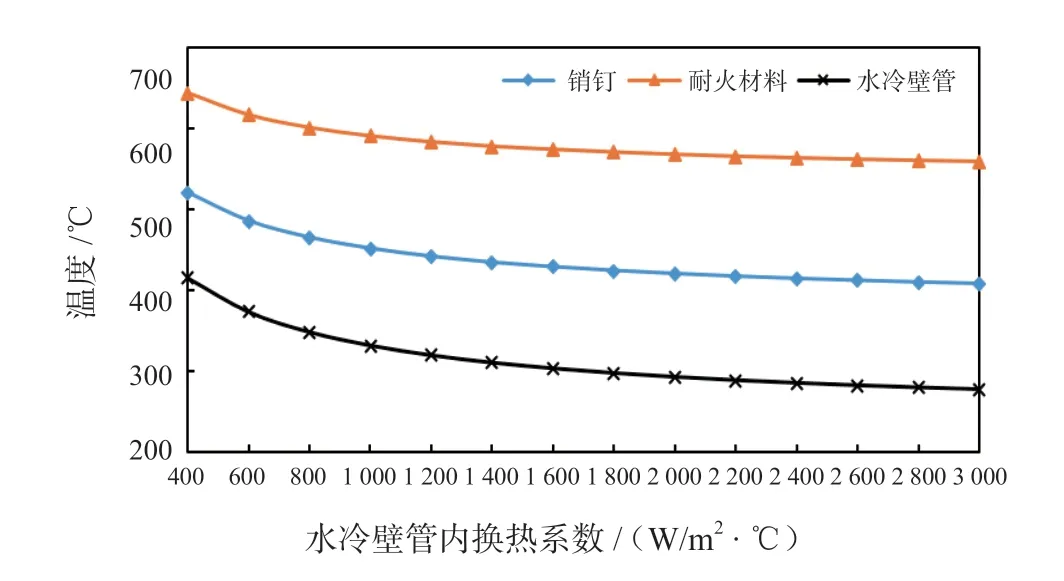

保持其他参数不变,改变水冷壁管内换热系数,从400 W/m2· ℃逐渐增加至3 000 W/m2· ℃,得到水冷壁上耐火材料、销钉、水冷壁管最高温度随管内换热系数变化的曲线如图11 所示。

图11 温度随水冷壁管内换热系数变化曲线Fig.11 Variation curve of temperature with heat transfer coefficient in water wall tube

随着水冷壁管内换热系数增加,介质吸热能力增强,水冷壁上耐火材料、销钉、水冷壁管温度均降低,且下降趋势相似。耐火材料表面温度由643.35 ℃下降至558.78 ℃,销钉端部温度由520.27 ℃降低至407.90 ℃,水冷壁管上的最高温度由415.45 ℃降低至277.27 ℃。管内换热系数对水冷壁管温度的影响相对其他参数变化时更大,通过降低介质温度、提高介质流速等方式,提高管内换热系数,可有效降低水冷壁管温度。

5 结论

通过对干煤粉气流床气化炉反应室水冷壁进行三维稳态温度场分析,并对相关参数进行系列化研究,得出以下结论:

(1)耐火材料表面温度分别随销钉长度增加、销钉直径增大、销钉间距减小、耐火材料覆盖厚度减小、耐火材料导热系数增加、水冷壁管内换热系数增加而降低。

(2)销钉上最高温度位于销钉端部,该温度分别随销钉长度减小、销钉直径增大、销钉间距减小、耐火材料覆盖厚度增加、水冷壁管内换热系数增加而降低。

(3)水冷壁管温度分别随销钉长度减小、销钉直径减小、销钉间距减小、耐火材料覆盖厚度增加、水冷壁管内换热系数增加而降低。水冷壁管温度对管内换热系数最为敏感,要降低水冷壁管温度,最有效的方法就是通过提高介质流速、降低介质温度等办法来提高管内换热系数。销钉结构尺寸、耐火材料厚度等对水冷壁管温度变化影响不明显。

(4)耐火材料导热系数较低时,销钉端部温度、水冷壁管温度随耐火材料导热系数增加而升高,当耐火材料导热系数继续增加时,销钉端部温度、水冷壁管温度随耐火材料导热系数增加而降低。

以上结论可供气化炉反应室水冷壁设计时参考。影响水冷壁温度分布的因素众多,本文仅对其中几个主要因素进行了研究。在反应室水冷壁设计时,需同时考虑反应室的热损失、水冷壁结构强度等多方面要求,综合各种因素进行分析和设计,以确保气化炉反应室在工艺、结构等各方面均满足工程要求。