空气压缩机润滑油低联锁跳车原因分析及对策

2022-01-19张锡德董泰斌米吉龙代盛王开发

张锡德,董泰斌,米吉龙,代盛,王开发

(中石油塔里木石化分公司,新疆 库尔勒 841000)

中石油塔里木石化分公司空气压缩机是大化肥装置的“五大机组”之一,其作用是为合成氨装置二段炉提供转化所需要的压缩空气,机组于2010 年5 月投入运行,机组配备了一套完整的油站系统,为压缩机和汽轮机提供所需的润滑油,为防止机组轴瓦因缺油而烧损,设置了润滑油低油压联锁跳车控制逻辑,2019 年7 月空气压缩机因润滑油低油压而两次联锁跳车,不明原因跳车严重影响到化肥装置运行,对可能造成油压突降的各种因素进行分析排查,确定了故障来源,在无备件情况下,对损坏部件进行自加工及替代修复,确保了机组正常运行。

1 机组有关情况

空气压缩机为多轴式离心压缩机,为6 级压缩,由德国ATLAS COPCO 公司制造,其驱动设备为中压注汽凝汽式透平,由杭州汽轮机设备股份有限公司生产。多轴空气压缩机型号为GT078L4K1G /GT032L2K1,其流量为58 819 Nm3/h,入口压力为0.088 MPa,出口压力为3.819 MPa,汽轮机型号为NK40/56,其功率为10 241 W,转速为5 860 r/ min。

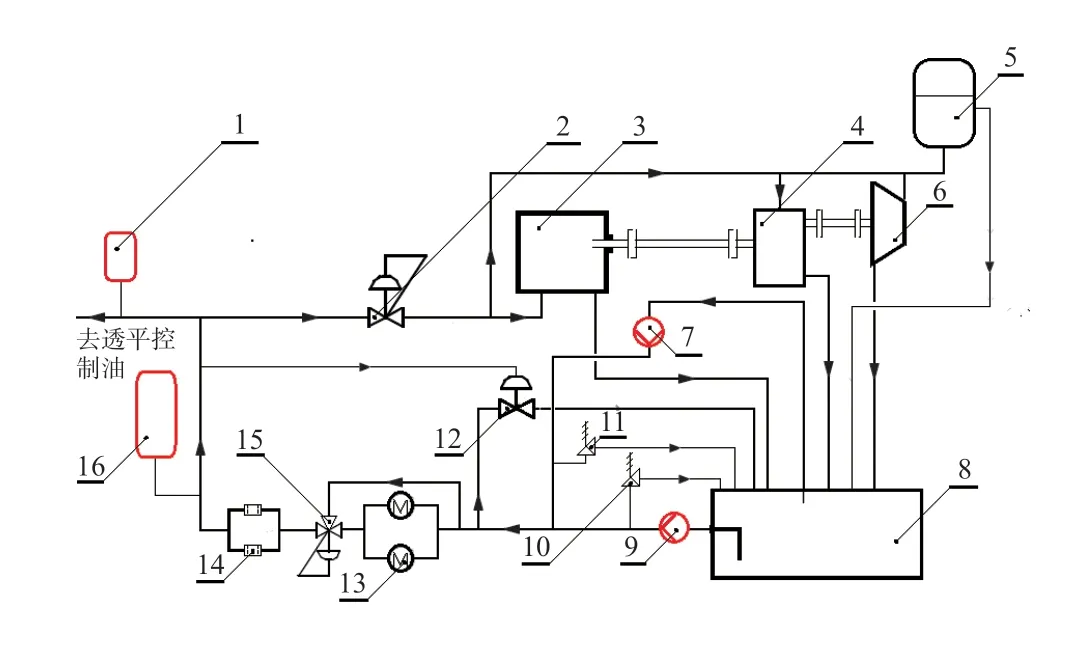

1.1 机组油系统

机组油系统由两部分组成,一部分为润滑油系统,用于机组径向轴瓦及推力轴瓦的润滑及冷却,使轴瓦建立油膜,同时将轴瓦在转动中产生的摩擦热带走;另一部分为控制油系统,用于汽轮机转速调节系统及保安系统[1-2]见图1,油系统稳定运行对机组轴瓦安全运行及汽轮机转速精确控制至关重要,为保证机组安全、稳定运行,在油系统中采取了以下保障措施[3-4]:

图1 机组油系统Fig.1 Unit oil system

(1)配置副油泵。当主油泵出现故障时,可运行副油泵,以保证油系统连续运行。

(2)设置副油泵自启。当润滑油压力下降至0.21 MPa 时,副油泵自启,以确保机组轴瓦有足够的油量。

(3)设置润滑油低压力联锁。当润滑油压力下降至0.19 MPa 时,触发联锁,机组跳车。

(4)设置高位油箱。当主油泵自停,副油泵无法自启,即油泵无法供油时,机组连锁停机,高位油箱给机组轴瓦供油,确保轴瓦安全。

(5)设置蓄能器。在油泵出口和控制油路安装了蓄能器,以防止油压瞬间波动。

(6)设置自力式调压阀。在油泵出口及润滑油路设置了自立式调压阀,分别对油泵出口油压及润滑油油压进行调节,同时起到稳定油压的作用。

1.2 自力式调压阀工作原理

自力式调压阀由主阀和指挥阀组成见图2,润滑油由箭头方向流进主阀和指挥器,入口压力P1一路进入主阀A 室,另一路进入指挥器C 室,做为能源使用,出口压力P2进入指挥器B 室做为检测信号,P1经指挥器阀芯成为控制信号压力Ps。

图2 自力式调压阀工作原理Fig.2 Working principle of self-operated pressure regulating valve

出口压力P2作用在B 室的力与设定弹簧作用力相平衡时的指挥阀阀芯位置决定了主阀控制信号Ps大小[5]。

若出口压力P2增加时,指挥器B 室作用力增加,P2>P设定弹簧,指挥阀阀芯开度减小,作为能源使用的压力P1经指挥器阀芯节流阻力增加,控制信号Ps减小,该压力进入主阀D 室,Ps<P1+P主弹簧,主阀阀笼开度减小,出口压力P2减小,直到压力恢复到设定压力[6-7]。

若出口压力P2减小时,作用方向相反。

设定压力由指挥器调节螺钉来调节弹簧力而达到。

2 油压突降原因分析

2.1 低油压联锁跳车情况

2019 年7 月1 日13: 51 因一段入口分离器B507液位高,导致氨压缩机联锁跳车,进而触发IS-7 联锁(合成气压缩机部分联锁),13: 54 因水碳比低触发IS-1 联锁(一段炉联锁),造成全装置跳车。

事故原因经分析及处理后,于7 月1 日15: 20 装置进行热态开车,7 月2 日5: 30 装置负荷提至40%,5: 40 空气压缩机开始冲转,6: 40 机组达到正常转速,8: 17 空气压缩机因润滑油压力低而联锁跳车,经排查,未发现异常,从稳妥考虑,在油冷器及过滤器处对油路进行排气,将润滑油压力由从0.23 MPa 提高到0.26 MPa,远离低油压联锁跳车点,同时向油箱内补充油量400 L,以提高油箱液位,增加润滑油泵吸入口压力,防止油泵被抽空。

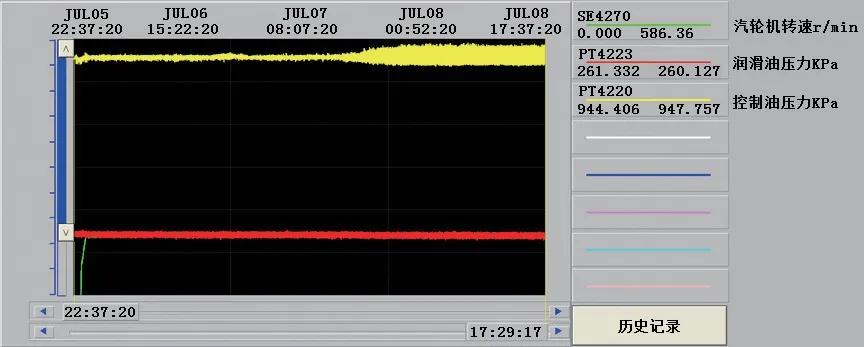

7 月2 日18: 20 空气压缩机再次启动,7 月3 日22: 50 装置负荷提升至78%,7 月4 日4: 48: 43 空气压缩机因润滑油压力突然降低而联锁跳车见图3,装置负荷被迫退守至40%。

图3 机组油压突降情况Fig.3 Sudden drop of oil pressure of unit

停机后从ESD、DCS、ITCC 中调出机组相关运行数据,对其进行分析,情况总结如下:

(1)事故前:汽轮机工作转速为5 860.23 r/min,润滑油压力为0.258 MPa,控制油压力为0.947 MPa。

(2)事故前:润滑油有一定波动,其波动量约为0.035 MPa,而控制油压力波动很小,其波动量约为0.012 MPa。

(3)4: 48: 43 润滑油压力突然下降,其值从0.258 MPa 降低至0.19 MPa,触发油压联锁,机组跳 车。

(4)润滑油突降1 秒后,其油压开始上升,4: 48: 53油压升至0.235 MPa,而后油压基本保持稳定。

(5)控制油压4: 48: 43 突然下降,从0.947 MPa下降至0.918 MPa,4: 48: 44 又突升至0.977 MPa,而后油压基本保持稳定。

(6)润滑油压先于控制油压下降,其时间差为1 s。

(7)两次油压突降趋势基本一致,都是润滑油压先降,然后控制油压再降。

(8)在两次润滑油压力突降时,副油泵都成功自启。

2.2 原因分析

机组油压联锁跳车后,为查找原因,首先进行了副油泵自启试验,此时润滑油压为0.26 MPa,副油泵在自启状态,停主油泵,查看副油泵启动后润滑油压力的最低值,共进行了四次试验,三次成功,一次油压降至1.42 MPa,试验失败,因低油压联锁值为1.9 MPa。

经分析,引起机组润滑油压力突降的原因可能来自以下几方面:

(1)油泵出口蓄能器失效

润滑油管路上的蓄能器,其主要作用是一方面在油泵切换时或某些原因造成油压突降时,利用蓄能器储存的压力油来补偿油路上的瞬间用油,保持供油压力恒定,消除机组在瞬间内低油压联锁跳车;另一方面利用蓄能器的储能功能,在油路中衰减油压脉动,起稳定油压的作用[8-9]。一般蓄能器内预压力为工作压力的60% ~ 70%[10],因油泵出口压力为0.12 MPa,即预压力为0.72 ~ 0.84MPa。

首先预判油泵出口蓄能器失效导致低油压联锁,其依据如下:

① 在事故出现前,润滑油压力存在一定的波动。

② 在低油压联锁前副泵已自启,但油压未能保住。

③ 在副泵自启试验中出现过试验失败的情况。

蓄能器失效主要表现为蓄能器内的预压力过低,甚至无压力[11],为确定蓄能器中预压力是否正常,将蓄能器底部进油管线阀门关闭,打开排油导淋阀,将蓄能器中的润滑油排尽,用测压工具进行测压,发现蓄能器内预压力为0.81 MPa,预压力在指标范围内,该原因可以排除。

(2)油泵出口安全阀失效

在主、副油泵出口管线上都安装了泄压安全阀,当油压过高时安全阀起跳,油泄至油箱内,安全阀整定压力是工作压力的1.05 ~ 1.10 倍[12-13],因油泵出口油压力为1.2 MPa,其整定压力1.26 ~ 1.32 MPa。

若安全阀失效,有可能提前泄压,导致低油压联锁。对安全阀出口管线触摸,未发现管线有温升,为稳妥起见,将安全阀进行了重新校定,经测试起跳压力为3.0 MPa,该原因可以排除。

(3)自力式调压阀失效

从上述描述中可知,油路上安装的自力式调压阀是设定油压及稳定油压的,若自力式调压阀出现故障,其性能不稳定,会造成油压大幅度波动,导致低油压联锁,经分析低油压联锁是由润滑油调压阀故障而引起的,其依据如下:

① 在事故发生时,润滑油压力突降先于控制油压力。

② 在事故前,润滑油波动远大于控制油压力波动。

③ 若故障来自油泵出口调压阀,因润滑油调压阀稳压作用,只有油泵出口压力大幅度下降时,才能引起润滑油压力有较大的下降,这与事实不符。

为确认故障来源,对润滑油调压阀进行了解体检查,发现指挥阀完好,主阀油缸严重磨损,活塞泛塞封损坏见图4。

图4 缸套及泛塞封损坏情况Fig.4 Damage of cylinder liner and flood plug seal

自力式调压阀主阀由阀体、阀笼、阀杆、活塞、缸套、泛塞封及弹簧等组成见图5。当缸套磨损及活塞上的泛塞封损坏后,其密封效果下降,出现漏油现象,作用在活塞上部的控制油通过活塞泛塞封漏至主阀出口,因泄压,控制信号压力PS突然减小,原有的平衡被打破,导致Ps<P1+P主弹簧,主阀阀笼开度突然减小,出口压力P2猛然下降,造成润滑油低油压联锁跳车,因P2减小,会使指挥阀阀芯开度增大,PS增大,主阀开度逐渐增大,P2在逐渐回升,因缸套磨损较严重,尽管Ps在增大,指挥阀阀芯开度最终达到最大值,但主阀阀笼开度始终没有达到设定开度值,所以润滑油压力未恢复到事故前的0.258 MPa,而仅为0.235 MPa。

图5 新加工缸套及活塞Fig.5 Newly machined cylinder liner and piston

当主阀阀笼开度突然减小、润滑油突然下降时,因油泵出口调压阀调节滞后原因,控制油压力应该有小幅上升,从图3 可看出,控制油不但没有上升,而且下降了0.023 MPa,结合事故前控制油也存在波动现象,说明了该调压阀也存在一定问题,当副泵启动后,经油泵出口调压阀调压,控制油压力稳定在0.977 MPa。

泛塞封是一种应用范围极其广泛的密封圈,是由一个具有防腐弹簧(一般为不锈钢)及一个类似于U 形的填充PTFE 材料制成的密封环组合而成。在系统压力为零时,弹簧提供初始的预压力,当系统压力提高时,U 形腔内充满压力介质而使唇边紧贴缸壁,保证了密封在整个压力变化过程中,始终具有良好的密封性能[14-15]。泛塞封工作极限:压力为700 MPa,温度为-180 ~ 300℃,线速度为20 m/s[16]。

带骨架弹簧片的泛塞封,在运行过程中,因聚四氟乙烯唇边磨损后,不锈钢弹簧片与缸套内壁摩擦出沟槽,导致偶发性漏油,密封失效,当油压低于0.19 MPa 时,机组联锁跳车。

3 对策

自力式调压阀是fisher 的产品,因厂商无现货,从周边厂调配一台自力式调节阀,经法兰改造后安装使用,油泵开启后润滑油无压力,经分析、检查,确认调压阀是控制上游压力的,不适用。

(1)因无调压阀及配件,经分析,决定采取以下措施:

① 用304 不锈钢加工一个整体活塞来代替分体式活塞,用O 型圈密封代替泛塞密封,其材质为丁睛胶,使用温度范围为 -25 ~ 100 ℃,如图5 所示。

② 用304 不锈钢加工一个缸套,配合活塞上的O 型圈密封。

③ 对油泵出口调压阀进行检查,因无配件,据分析,油泵出口调压阀仍在可控范围内,最终未对该调压阀进行强行拆检。

④ 提高润滑油压,将润滑油压力从0.23 MPa 提高至0.26 MPa。

⑤ 根据经验,从稳妥考虑,将润滑油联锁值从0.19 MPa 改至0.17 MPa,同时将联锁延时从1s 改为3 s。

2019 年7 月5 日23: 30 空气压缩机启动,启动后润滑油压力波动状况基本消除,运行正常,而控制油压力仍然存在波动现象见图6。

图6 油系统运行情况Fig.6 Operation status of oil system

(2)后续工作

① 各订购一套润滑油调压阀及油泵出口调压阀,在冬季装置停工期间进行更换。

② 各订购一套调压阀的维修包,对于润滑油调压阀,其维修包中包括缸套及泛塞密封件等配件,对换下调压阀进行检修,做备用。

③ 建立调压阀维护保养管理制度,对调压阀进行定期维护保养,做到预防性维修,确保调压阀完好。

④ 建立调压阀备品备件清单,根据库存及时采购备件。

4 结束语

空气压缩机因润滑油压力突降,两次触发低油压联锁跳车,对事故原因进行分析及排查,得出以下结论:

(1)自力式调压阀主阀泛塞密封失效是润滑油压力突降、机组联锁跳车的根本原因。

(2)泛塞密封唇边磨损后,不锈钢弹簧片与缸套发生摩擦,缸套磨出沟槽,导致密封失效。

(3)泛塞密封漏油会导致控制信号压力突降,主阀阀笼向关小的方向运动。

(4)在润滑油调压阀故障后,副泵自启对润滑油压力影响不大,对油泵出口压力略有影响。

(5)自加工缸套及O 型圈替代泛塞封能有效解决主阀缸套密封。

(6)适当降低低油压联锁值或提高油压运行值可有效避免低油压联锁跳车。

(7)制定备品备件储备定额,对自力式调压阀定期保养是防止突发故障的关键。