应用SW6 软件计算筒体和封头时一些常见问题的说明

2022-01-19常平江秦叔经

常平江,秦叔经

(中石化上海工程有限公司,上海 200040)

关键字:SW6 软件;试验压力;负偏差;计算长度;支撑线

SW6 软件因操作简单、计算内容丰富、计算结果准确等优势,已成为压力容器设计人员进行设备设计、方案比较、强度评定等工作所不可缺少的工具,得到了行业中设计人员的认可。多年来,SW6软件一直保持与标准规范的同步更新,先后发布了多个版本,也举办了多次用户研讨班。但用户在使用SW6 软件进行筒体和封头计算时有时仍会提出一些疑问,对SW6 软件在执行标准规范中相关条款的一些处理方法也不甚了解,因此,有必要对软件使用方法作出说明和解释。同时,本文中给出的使用软件过程中的一些小技巧将有助于用户更好地理解和使用该软件。

1 内、外径基准的壁厚计算

对于以管材作为主要受压元件的容器,常常是以外径作为其公称直径,在SW6 软件中也提供了以外径为基准的壁厚计算,但是软件并不局限于只有管材才能进行外径基准的壁厚计算,用户可自由选择各种类型的材料进行以外径为基准的壁厚计算。

GB/T 150.3—2011 标准(以下简称“GB/T 150.3”)只给出了圆筒、球壳、椭圆封头、碟形封头的外径基准壁厚计算公式,对于其他的壳体受压元件,SW6软件会将输入的外径自动换算成内径,然后再以内径基准进行壁厚计算。

其实,不管内径或者外径基准的壁厚计算公式,都可由中径公式及其强度条件推得。以筒体为例,将筒体的周向薄膜应力以第一强度理论限制条件进行限制[1],得到式(1)。

式(1)中,D是中径,由中径=内径+壁厚(D=Di+δ)代入可以得到内径为基准的壁厚计算公式;如以中径=外径-壁厚(D=Do-δ)代入,则可以得到外径为基准的壁厚计算公式。但是对于相同的设计参数和结构参数,分别以上述内、外径基准进行壁厚计算,得到的计算壁厚可能会不同,这是因为在实际的内、外径换算过程中,内、外径的关系是:外径=内径+2 倍的名义厚度δn,而上述推导过程中使用的实际上是计算厚度δ,因此会有差别。尤其当厚度附加量较大时,结果差别可能会更大。

但是需要说明的是,只要实际的名义厚度是合格的,其上述计算厚度的不同并不会影响最终的校核结果。

2 试验压力的取值及其应力校核

压力试验是检验压力容器整体质量的试验方法,合适的试验压力是确定整台容器的宏观强度和密封性的关键。如果用户没有输入试验压力值,此时SW6 软件会参照GB/T 150.1—2011 标准(以下简称“GB/T 150.1”)中的4.6.2 节给出试验压力的最低值。

对于内压容器,在确定试验压力时需计及各主要受压元件材料常温和设计温度下的许用应力比值。但SW6 软件在确定试验压力时,只能考虑用户选择参与计算的受压元件。比如,筒体单独计算时,软件仅考虑了筒体材料许用应力的比值;设备级计算时,如选择筒体、封头、开孔补强等一起计算,则软件仅比较上述用户所选择的受压元件的许用应力比值,并不能包括整台容器上的所有受压元件的许用应力比值。因此,软件确定的试验压力可能不是整台容器的试验压力的最低值,故建议用户综合考虑后自行输入该试验压力值。当然,如果用户未输入试验压力而由软件确定时,软件在计算书中试验压力值旁也给出了批注,说明此值是根据用户所选择的受压元件计算得到的。

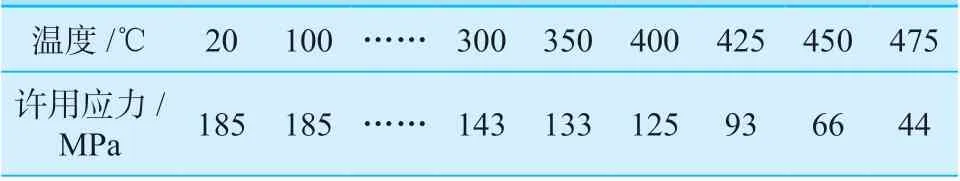

另外,压力试验工况是短时间操作行为,为了避免不必要的过高试验压力可能对容器造成的危害,按GB/T 150.1 确定内压容器试验压力最低值时计算公式中的[σ]t不应考虑蠕变工况控制的许用应力。例如,某Q345R 制容器,壳体厚度24 mm,设计温度400 ℃,其许用应力见表1。

表1 Q345R 钢板(厚度16 ~ 36 mm)许用应力Table 1 Permissible stress gauge for Q345R steel plate(thickness 16-36 mm)

此时,在计算试验压力最低值时,[σ]t应取350 ℃对应的133 MPa,而不是设计温度为400 ℃所对应的125 MPa。因为粗黑线右侧的许用应力系由钢材10 万小时的高温持久强度极限所确定的。用户在自行确定试验压力时也需要注意此要求。

对于实际试验压力大于标准规定的试验压力最低值时,应在压力试验前校核各受压元件在试验条件下的应力水平。但标准仅仅以举例的形式给出了壳体元件的应力校核公式及其限制条件。SW6 软件会对筒体、球壳、凸形封头等受压元件进行校核,其他受压元件软件没有进行校核。用户一般可直接采用GB/T 150.1 规定的试验压力最低值作为压力试验值,这样可避免校核那些标准未给出校核公式及其限制条件的受压元件[2]。

3 材料厚度负偏差

名义厚度是由计算厚度加上材料厚度负偏差和腐蚀裕量后向上圆整至材料标准规格的厚度。负偏差的值可能会影响到最终的名义厚度值,从而影响到整台容器的重量。

当用户选择SW6 软件中标准材料数据库内的材料时,软件会按照所选择的材料自动帮助用户确定其负偏差值。比如,板材Q345R,按照GB/T 713 规定,其钢板厚度允许偏差应符合GB/T 709 的B 类偏差,即固定负偏差为0.3 mm,软件默认也是按此执行。另外根据需方要求,也可供应符合GB/T 709 的C 类偏差的钢板,即固定负偏差为0.00 mm。因此SW6软件也提供了一个选项,即“指定板材负偏差为0”,如果用户选中此选项,则软件在计算时不考虑此材料的负偏差。在GB/T 713 还有一规定,根据需方要求,经供需双方协议,可供应负偏差与标准不一致的钢板,但软件中并没有负偏差的直接输入对话框,此时用户可选中“指定板材负偏差为0”的选项,将要求的负偏差加到腐蚀裕量中一起输入,因为厚度附加量是负偏差和腐蚀裕量之和,此处理方法并不会影响最终的名义厚度和有效厚度的值,只是需手动将计算书中输出的腐蚀裕量和负偏差值按原值修改过来[3-4]。

对于用户自定义数据库中的材料,软件都默认其负偏差为0。因为板材负偏差从种类上分有四类偏差,而管材的负偏差又往往与直径和厚度有关,软件无法唯一确定。如果自定义材料数据库材料的实际负偏差不为0,也可参照上述处理标准数据库时要求的负偏差与软件默认负偏差值不一致的方法进行操作。

4 壳体成形后的最小厚度

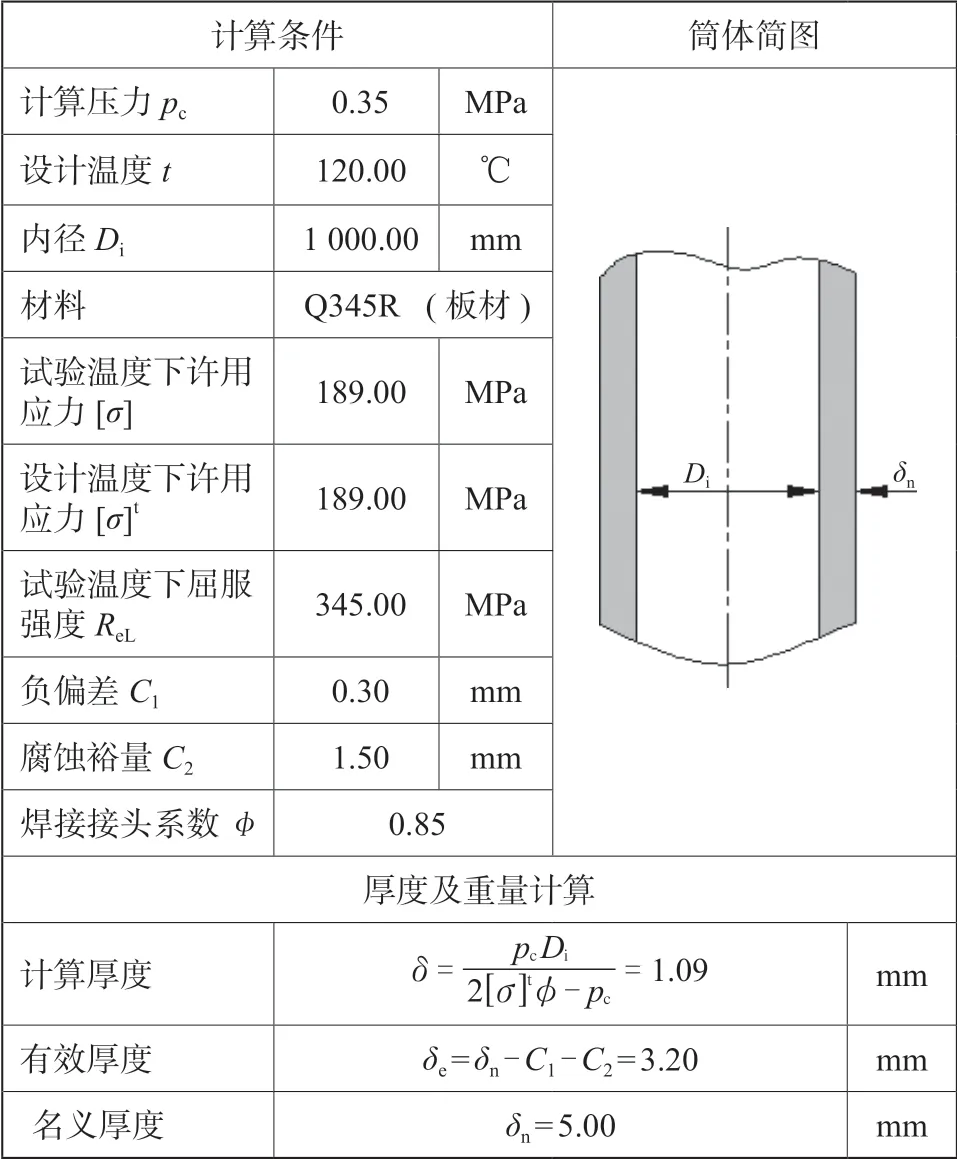

图1 为一内压筒体计算算例的计算书,其计算厚度1.09 mm,负偏差0.3 mm,腐蚀裕量1.5 mm,根据名义厚度=计算厚度+负偏差+腐蚀裕量后向上圆整得1.09 + 0.3 + 1.5 = 2.89 mm,圆整后得3 mm,而计算书上给出的名义厚度却是5 mm,两者并不一致。其实,筒体最终的名义厚度还需考虑保证容器在制造、运输和安装过程中的刚度要求,为此GB/T 150.1 中4.3.7 节规定了壳体加工成形后不包括腐蚀裕量的最小厚度:(1)碳素钢、低合金钢制容器,不小于3 mm;(2)高合金钢制容器,一般不小于2 mm。需要说明的是,此处的最小厚度也不包括负偏差。所以,图1 中所示算例,其材料为碳素钢Q345R,因此不包括负偏差和腐蚀裕量的最小厚度为3 mm,3 + 0.3 + 1.5 = 4.8 mm,圆整后得5 mm。

图1 内压筒体设计计算书Fig.1 Calculation of internal pressure cylinder design

5 外压圆筒计算

对于外压圆筒的计算,SW6 软件可以进行设计、也可以进行校核。设计时,壁厚与计算长度两者需输入其一,即(1)已知壁厚,设计出计算长度;(2)已知计算长度,设计出壁厚。校核时,壁厚和计算长度均需输入。这里的计算长度如何确定呢?按GB/T 150.2 的定义,所谓计算长度是指两相连支撑线之间的距离,而支撑线是指该处的截面有足够的惯性矩,以确保外压作用下该处不出现失稳现象。GB/T 150.3给出了常见的外压圆筒计算长度示意图,用户可参照进行输入。

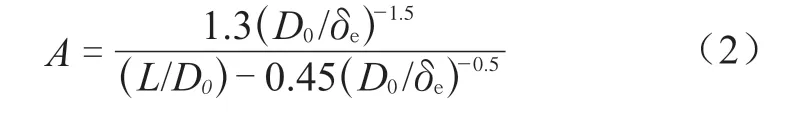

在确定外压应变系数A 值时,对于短圆筒可查GB/T 150.3 图4-2 中的倾斜线得到A 值,但是标准只给出了到D0/δe= 1 000 的曲线图,当D0/δe>1 000时未给出曲线、也未给出处理办法,因此对于此情形,SW6 软件直接采用了短圆筒美国海军试验水槽公式[5]:

另外,对于D0/δe<20 的外压圆筒,在确定其承载能力时,既要考虑它的稳定性问题,又要考虑它的强度问题,例如管程压力作用下的换热管。当由强度决定其许用外压力时,需要知道该材料设计温度下的屈服强度,但是SW6 软件界面上未要求用户直接输入该值。对于标准数据库中的材料,软件会自动获取其设计温度下的屈服强度,而对于自定义材料数据库中的材料,在用户自建时完成各温度下屈服强度的输入后,软件也可自动获得。需要说明的是,GB/T 150.2—2011(以下简称“GB/T 150.2”)正文与“附录B 钢材高温性能参考值”中所列钢号及温度值并非完全对应, 如:08Ni3DR、06Ni9DR、Q345D、09MnD、09MnNiD 等均无高温屈服强度值,因此,对于这些材料的壳体在计算由强度决定的许用外压力时,SW6 软件就无法完成正常计算;又如钢板S30408,许用应力表温度上限为700 ℃,而屈服强度表上限为550 ℃,当设计温度超过550 ℃时,也因无法获取设计温度下的屈服强度而无法完成D0/δe<20条件下的外压计算。

外压应力系数B 曲线图选用表(GB/T 150.3 的表4-1)与GB/T150.2 正文中所列钢号和温度上下限也非完全一致,如35、20MnMo 等锻件材料无对应B 值曲线图;又如钢板S30408,许用应力表温度上限为700 ℃,而表4-1 温度上限为650 ℃。用户在选用上述无B 值曲线图的材料或材料的设计温度超过表4-1 对应的温度上限时,SW6 软件将都无法得到B 值。事实上,GB/T 150.3 提供的外压计算方法并不适用于材料进入蠕变范畴的工况。因此,SW6 软件将GB/T 150.2 中材料许用应力表中黑线左侧的温度设为其外压设计温度上限,如钢板S30408 的外压计算厚度上限应为600 ℃,超过温度上限软件不予计算,并会给出原因提示。

当用户确定在筒体上设置加强圈时,此时需要校核加强圈与圆筒组合截面的惯性矩。但前提是圆筒必须校核合格,否则SW6 软件不会对加强圈进行校核。目前SW6 软件并未要求用户输入加强圈的材料及其类型,计算时是按圆筒材料及其外压应力系数B 值确定其外压应变系数A 值,从而可得到加强圈与圆筒组合段所需的惯性矩。SW6 软件中提供了十多种类型及其对应规格的加强圈,按照材料力学的叠加原理,可以计算出加强圈与圆筒有效段组合截面的惯性矩,当该组合惯性矩大于所需惯性矩,校核合格。

6 无折边内压锥壳的加强设计计算

无折边锥形封头与筒体连接处存在的几何结构不连续会产生附加内力和内力矩,由此可能产生强度和局部失稳问题。因此,其加强段计算由两部分组成:(1)压力作用下为满足变形协调产生的边缘应力与总体薄膜应力叠加后的强度校核;(2)轴向力作用下锥壳与筒体连接处的局部失稳校核。

对于第一部分强度问题的加强设计计算,在按GB/T 150.3 中图5-11 和图5-13 确定大、小端处是否需要加强是以所连接圆筒的计算厚度为基准。如果不需要加强,大、小端厚度直接取相连锥壳的厚度,否则需按GB/T 150.3 中对应的公式计算出大、小端加强段计算厚度。SW6 软件计算书中给出的加强段所需名义厚度并不是简单由上述加强段计算厚度圆整得到的。因为GB/T 150.3 中规定:任何情况下,加强段的厚度不得小于与其连接的锥壳厚度。此处的厚度均指计算厚度,同时计算小端相连锥壳的厚度时,Dc应该代入的是小端直径Dis。同时,加强段的厚度不小于圆筒内直径的0.3%(《GB 150—2011〈压力容器〉问题解答及算例》中称应为0.15%)[5],特别是压力比较低但连接圆筒直径比较大的锥壳,此项值会比较大。因此SW6 软件计算书中给出的加强段所需名义厚度是由上述三种厚度中的大值圆整得到的。

内压及轴向载荷作用下连接处产生的环向应力可能是压缩应力,为防止因此而产生的局部失稳,需进行第二部分的加强校核。工程经验认为:如连接处的环向压应力的绝对值小于筒体的环向应力则不会发生失稳,否则应进行加强结构设计[6]。这种加强设计方法的适用范围:半顶角α≤30°,内压与其他载荷共同作用在大、小端产生的轴向合力QL、QS需为拉伸载荷。SW6 软件会对上述适用范围进行判断。如果没有其他附加轴向载荷,而只有内压力时,该方法自然是适用的。当判断出要进行加强设计时,连接处的有效加强面积应大于等于需要的加强面积。SW6 软件中提供两种增加连接处截面积的方法:(1)在有效加强范围内增加锥壳及大、小端筒体的壁厚;(2)在连接处附近设置加强圈。当用户在锥壳数据输入界面上勾选了“设置加强圈”时,软件按方法(2)进行加强设计,否则按方法(1)进行加强设计。对于通过增加壁厚进行加强设计时,软件会使锥壳和大、小端筒体处加强段厚度满足有效加强面积大于所需加强面积的要求,从而给出加强段所需的厚度和长度;而对于选择设置加强圈进行加强设计时,软件会先判断是否需要增加面积,当不需要时,软件会提示用户无需设置加强圈;当需要时,软件会给出满足有效加强面积大于所需加强面积条件下的所选加强圈类型最小的加强圈规格。加强圈应位于有效加强截面范围内,但软件没有给出具体的位置信息,设计者可根据GB/T 150.3 的规定确定其位置,但尽量避免设置在焊缝处[7]。

有时会出现这种情况,大、小端加强段所需的名义厚度大于锥壳的输入厚度,但是计算书最终给出的结论仍是合格。这是因为软件给出的结论是以锥壳本体的厚度作为校核依据,只要锥壳本体所需厚度小于锥壳的输入厚度即为校核合格。而程序并未要求输入加强段厚度,因此并不校核加强段厚度合格与否,只是给出加强段所需厚度和长度提示,供设计人员作为结构设计的基础。

7 外压锥壳计算长度的确定及其连接处的加强计算

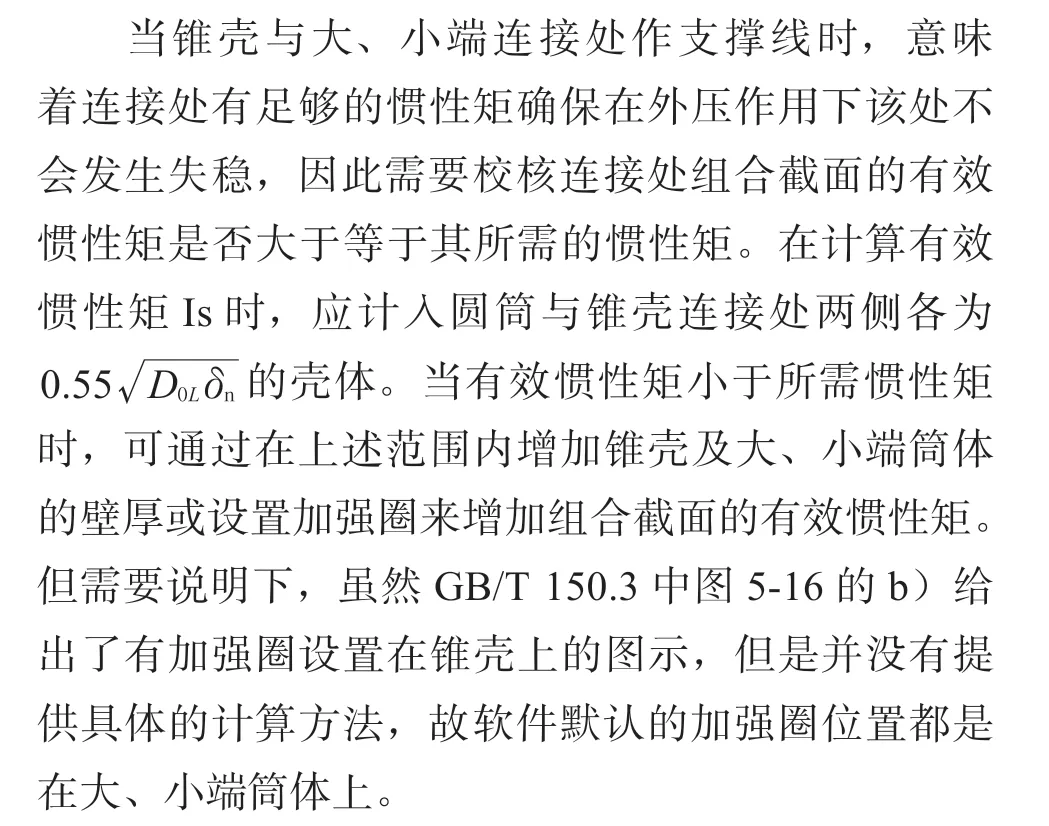

在外压锥壳计算过程中,除锥壳自身的稳定性校核外,对于无折边锥壳,还需要考虑是否对锥壳大、小端与圆筒连接处进行加强设计。如果连接处作为支撑线时,则还需对连接处的惯性矩进行校核。

锥壳自身稳定性校核包括锥壳本体及其相连大、小端筒体,具体计算可参照外压筒体计算方法。其中关键是确定锥壳及其相连大、小端筒体的计算长度。锥壳大、小端连接处是否作支撑线,不仅影响相连大、小端筒体厚度的计算长度,也关系到连接处是不是需要进行惯性矩的校核。锥壳大、小端连接处是否作支撑线,可由用户自行确定,SW6 软件数据输入界面上提供了相应的选项。对于同一锥壳结构模型,当用户选择了不同的方案时,SW6 软件会采用不同的模型和计算方法进行计算,从而可能会得到不同的计算结果。

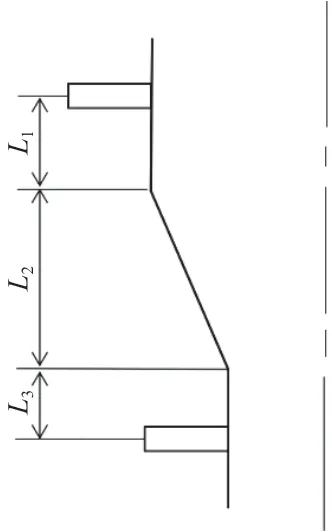

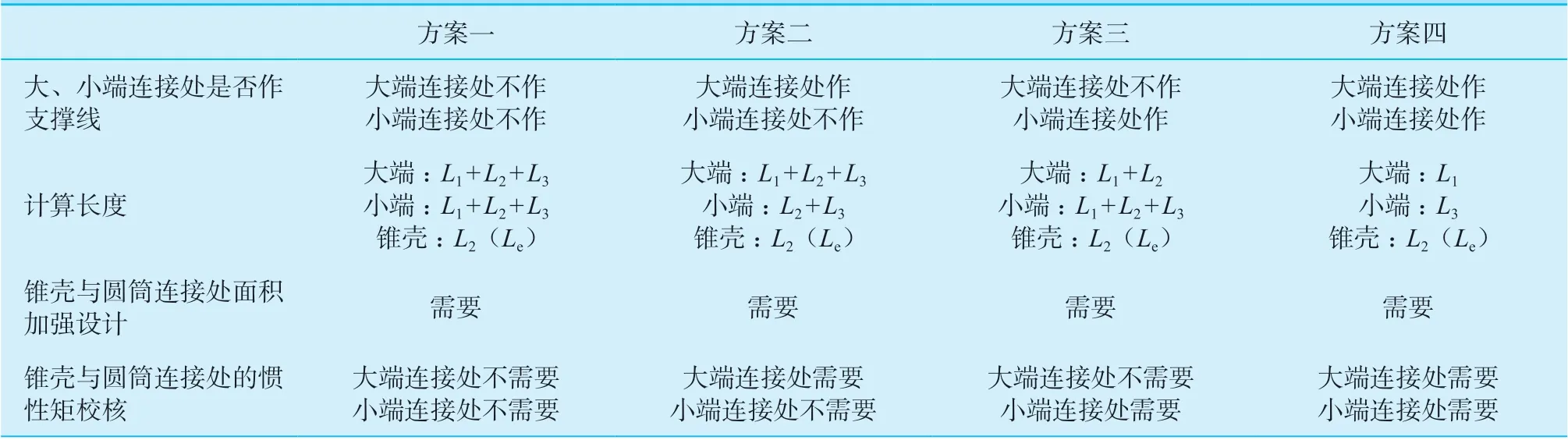

以图2 所示的无折边锥壳为例,锥壳大、小端筒体连接处至筒体上最近的支撑线的轴向长度分别为L1和L3,锥壳段的轴向长度L2(当量长度Le)。其外压计算可有表2 中的四种方案,其对应四种不同的计算结果和结论。但只要有一种方案计算校核合格,就可认为该结构是安全的。

图2 无折边锥壳计算长度示意图Fig.2 Calculation length of conical shell without flanging

表2 无折边锥壳外压计算方案Table 2 Calculation scheme of external pressure of conical shell without flanging

对于无折边锥壳,由于锥壳大、小端与圆筒连接处几何形状的突变,外压作用下在连接处会引起相当大的边缘应力而引起经向局部失稳问题,因此应使连接处附件有足够的截面积以保证强度。而带折边锥壳,由于折边的存在大大缓解了连接处的结构不连续,使连接处的附加边缘应力大为衰减,可认为不会引起局部失稳问题[8]。SW6 软件按GB/T 150.3中5.6.6.4 节给出的连接处的外压加强设计方法进行计算和校核,该方法仅适用于压力与其他载荷(如有)共同作用在大、小端产生的轴向合力QL、Qs为压缩载荷(二者为正值)。具体的计算过程同内压无折边锥壳的加强设计过程。

8 结束语

以上所述是在SW6 软件日常维护以及用户研讨班上用户咨询比较多的有关内、外压壳体计算的问题,在此从标准来源、理论分析、软件实际处理等方面进行了一些讨论,希望对用户在使用SW6 软件及其工程应用上有所帮助。