固体颗粒对发动机缸套-活塞环润滑性能的影响*

2022-01-19韩海燕李娜娜韩少燕

韩海燕 贾 谦 李娜娜 韩少燕

(西安交通大学城市学院机械工程系 陕西西安 710018)

活塞环是发动机中最重要的零部件之一,其最主要的作用是保证运动的活塞和气缸套内壁之间能形成有效的密封,既要防止燃烧室气体窜入曲轴箱中造成燃气泄漏,又要避免曲轴箱中的润滑油进入燃烧室燃烧,同时也不能摩擦力过大以造成缸套活塞环磨损。缸套-活塞环是发动机的关键摩擦副,长期以来,缸套-活塞环摩擦系统润滑性能的研究是发动机研究领域中的一个热点,在发动机设计中占有非常重要的地位。其润滑状况的好坏直接影响到发动机的动力性、燃油经济性、尾气的排放及其零部件的使用寿命。而由于外部环境、内部磨削以及燃烧不充分等原因使得活塞环润滑油中不可避免地会存在固体颗粒,固体颗粒进入缸套-活塞环后,会改变润滑状态,可能发生异常磨损和润滑失效等问题。因此,研究固体颗粒对于活塞环润滑的影响是十分必要的。

早期研究发现固体颗粒会影响润滑油的黏度、油膜厚度以及总承载能力。王超[1]将含有固体颗粒的润滑油看作液固两相流,研究了润滑油中添加纳米级颗粒对其的影响。刘伟[2]将润滑区域划分为有颗粒区和无颗粒区,建立了多颗粒存在时的润滑方程,引入了颗粒大小、位置及间距等参数,但是当含有多个颗粒时,在含有颗粒的润滑油区域采用简化的N-S方程来描述含有颗粒的润滑油运动是会产生一定误差的。同时也有学者进行了固体颗粒对缸套-活塞环摩擦磨损的实验研究[3-4]。通过以上研究现状可看出,学者们对含有固体颗粒的活塞环问题有了大量研究,但主要基于液固两相流及大于油膜厚度颗粒的情况,而实际的润滑油中也可能存在污染颗粒小于油膜厚度的情况,如碳烟颗粒等,因此本文作者主要采用格子Boltzmann方法分析悬浮于润滑油中的固体颗粒对缸套-活塞环油膜压力的影响。

近年来,格子Boltzmann方法(Lattice-Boltzamann method,LBM)逐步发展和完善起来,主要用于模拟复杂流场[5-7],其优点是便于实现并行,节省计算时间,同时,对于含有固体颗粒的润滑问题分析更为方便[8-11]。因此,本文作者采用格子-波兹曼方法(LBM)研究单个及多个颗粒对于润滑的影响,同时分析颗粒形状、分布及位置对活塞环润滑的影响。

1 活塞环油膜润滑LBM建模及边界条件

活塞环油膜润滑的LBM建模采用文献[12-13]的模型,由于活塞环的结构及润滑特点,边界条件的建立相比于轴承润滑要复杂一些,有油膜进出口压力边界条件、壁面边界条件及油膜边界条件。

1.1 油膜进出口的压力边界条件

由于活塞环在工作过程中有充足的润滑油,所以起始点和终止点位置处的流体压力等于活塞环入口及出口边界处的气体压力。将入口及出口边界处的气体压力分别计为pin和pout,如果在发散区不发生油膜破裂,则边界条件可用如下形式[10]表达:

x=0,p=pin

(1)

x=2lr,p=pout

(2)

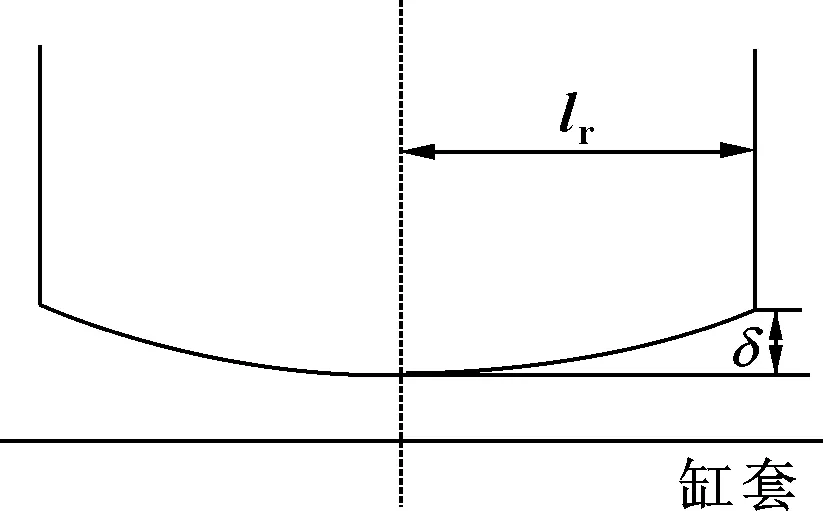

其中,lr如图1所示。

图1 活塞环轴向剖面简Fig 1 Axial section of piston ring

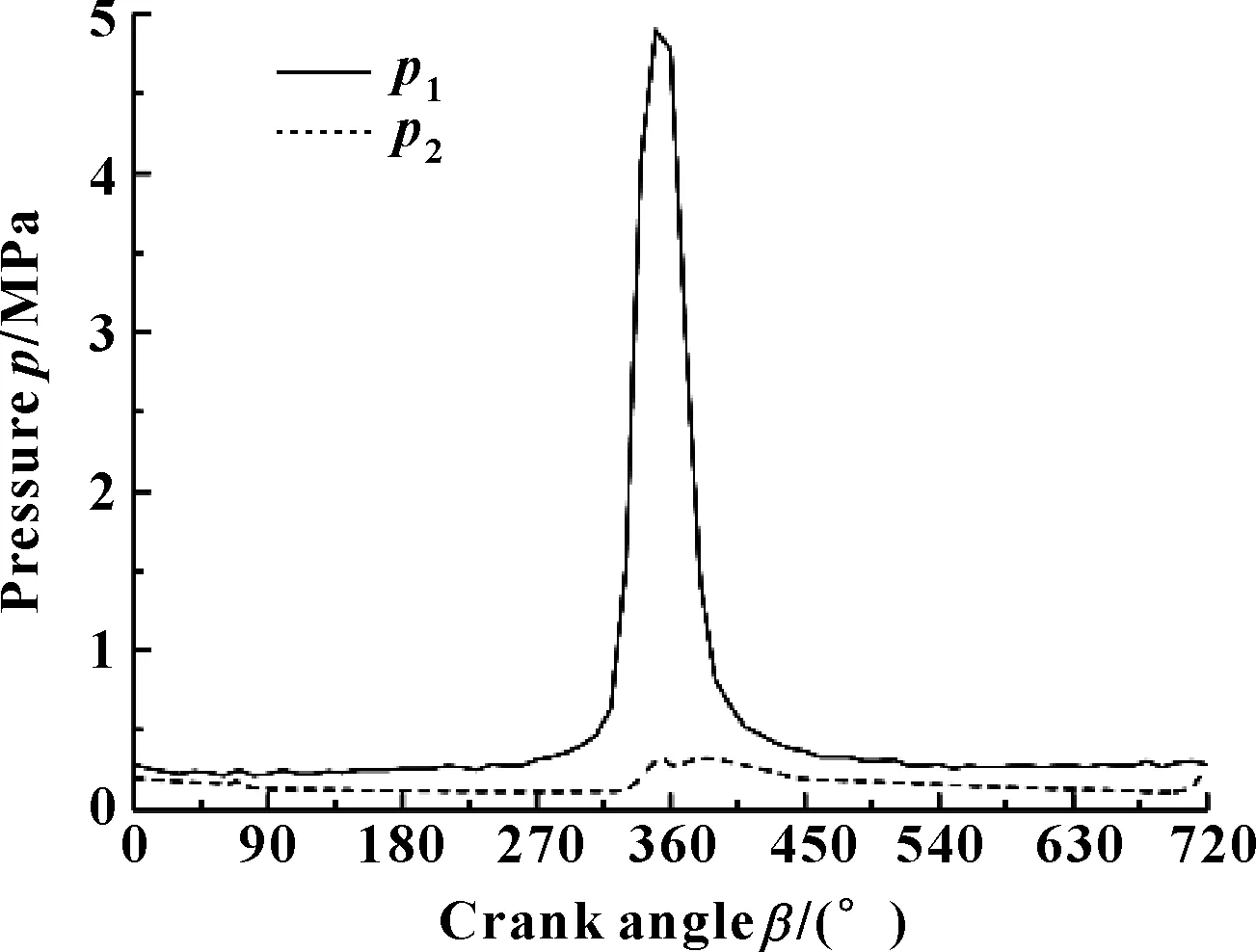

随着活塞上下往复运动,气体压力pin和pout会随之发生变化。对于第一道活塞环来说,活塞上行时,气体压力pin等于燃烧室中的气体压力,而气体压力pout就等于第一、二道活塞环之间的环腔的气体压力,文中称之为环腔1的气体压力;而当活塞下行时,气体压力pin等于环腔1的气体压力,气体压力pout就认为是燃烧室中的气体压力。而环腔1及燃烧室气体压力在不同曲柄转角下的取值如图2所示。图2所示为标准大气压环境下,发动机燃烧室及环腔1的压力随曲柄转角的变化。图中p1为燃烧室压力,p2为环腔1的压力。

图2 燃烧室及环腔1的气体压力Fig 2 Pressure in combustion chamber and annulus 1

在LBM模拟中的壁面边界条件取为活塞环的速度,在计算中假设活塞环的速度与活塞速度一致,一般情况下,活塞的往复瞬时速度为

(3)

式中:ω为曲柄转动的角速度;Rc为曲柄半径;l为连杆长度。

图3所示为某发动机的活塞环瞬时速度随曲柄转角的变化,其中曲柄半径R=40 mm,连杆长度l=140 mm,发动机转速为1 800 r/min。

图3 不同曲柄转角下的活塞环瞬时速度Fig 3 Velocity of piston ring at different crank angle

1.2 LBM模拟中壁面边界条件处理

在LBM计算中将壁面的边界条件取为速度边界条件,可以将缸套-活塞环系统等同于一固定滑块和一个具有相对运动的平板所组成的系统[14],即假设活塞环固定,缸套以一定速度运动,因此可以认为下壁面运动速度u1=-U,负号表示下壁面速度与活塞环速度方向相反,上壁面速度u2=0。在实际计算中,将活塞环轴向高度划分为4 000个格子,将最小油膜厚度分为10个格子,根据雷诺数Re相等来确定壁面运动速度在LBM模拟中的取值。

对于壁面的边界的处理,采用法向反弹法[15-17],该方法的详细介绍参见文献[10,12],这里就不再赘述。

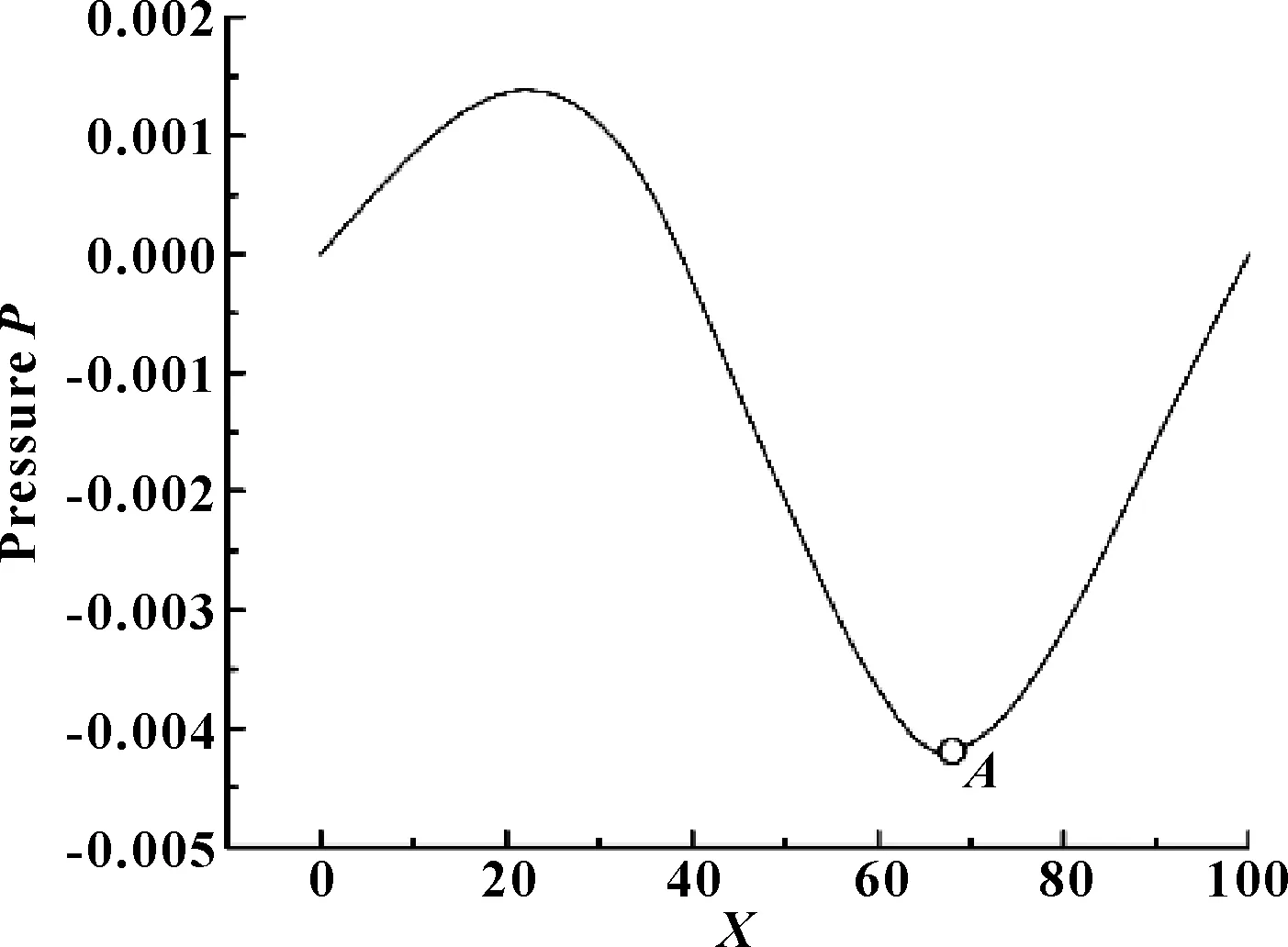

1.3 油膜边界条件

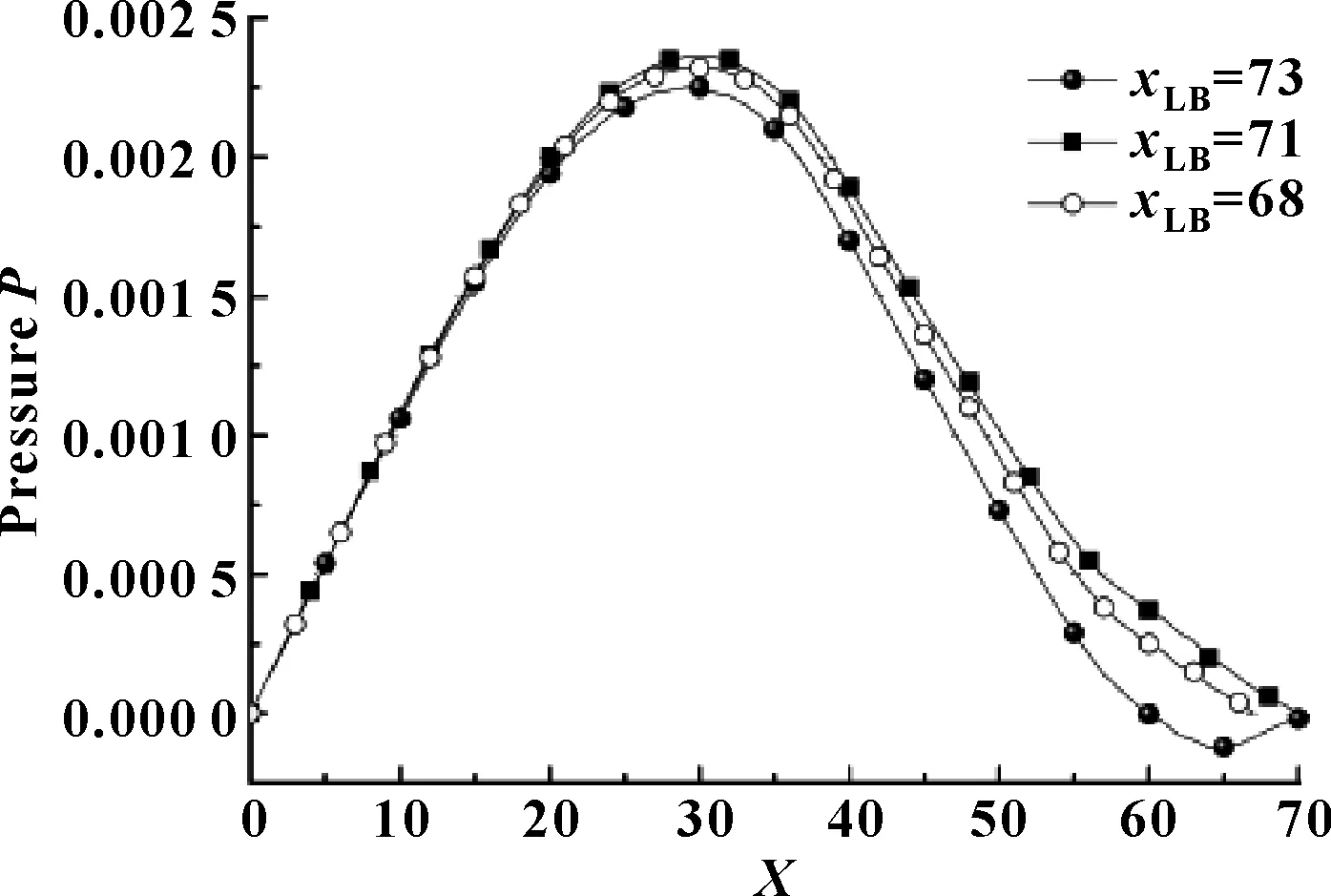

润滑油在缸套-活塞环系统的流动中由于活塞环的结构特性,在发散区域不可能永远保持油膜完整,因此为了计算方便采用负压归零来逐渐逼近破裂边界[8]。对于活塞环润滑区域,将其划分为100×20个方格,下壁面在LBM的模拟速度取为0.05,上壁面速度为0,进口及出口边界采用压力边界条件都取为环境压力,则利用格子Boltzmann方法得到的油膜压力分布如图4所示,可以看出计算中出现负压区,即油膜在xLB=100处已经发生破裂,因此在计算中将xLB=100处取为油膜终止边界是不合适的,必须对负压区作处理,以消除其对计算结果的影响。图4中的点A是计算中油膜压力的最低压力点,文中将此点所在的x向位置取为油膜终止点,将此处(xLB=68)定为出口边界得到新的LBM的计算模型,并进行油膜压力计算,得到更新后的LBM计算结果如图 5所示。可以看出,将xLB=68取为出口边界时,在油膜区域没有出现负压区,则说明在xLB=68处油膜是完整的。为确定油膜破裂的位置,文中将出口边界的位置随x向逐渐增大,并依次进行LBM计算,一旦得到的油膜压力有负压区时则认为油膜在此处破裂。如图 5所示,文中将油膜的终止位置分别取为xLB=68,xLB=71和xLB=73,可以看出当出口边界位置取为xLB=73时,油膜压力出现负值,而取其他小于此值的位置为出口边界时,油膜压力为正值。因此,在这个算例中根据计算结果可以确定出口边界的位置位于xLB=71处。而在大于xLB=71的位置认为油膜压力与环腔气压相等。

图4 初始模型的油膜压力Fig 4 Oil film pressure of initial model

图5 不同油膜终止位置的油膜压力Fig 5 Film pressure at different film termination positions

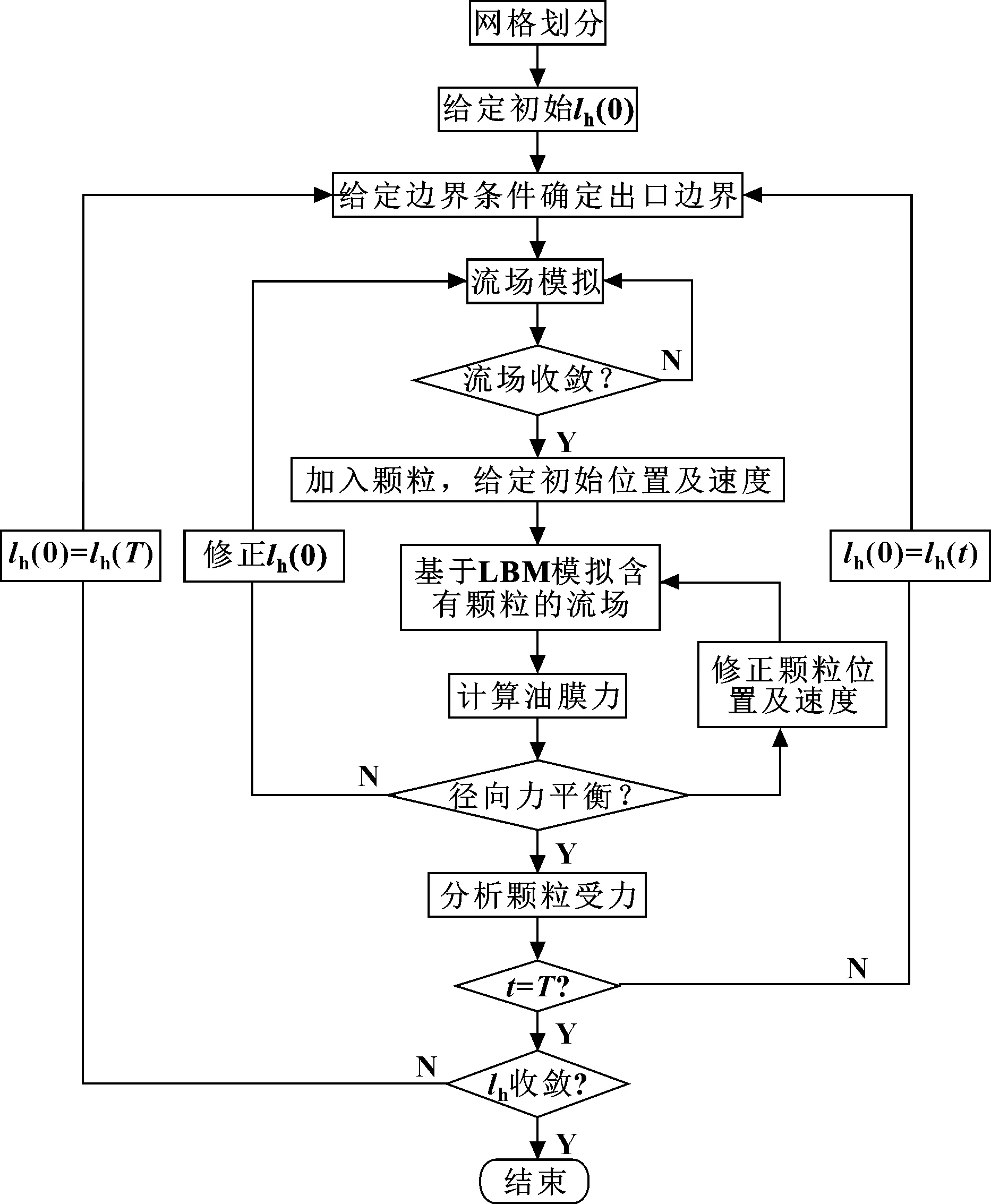

2 考虑固体颗粒的活塞环润滑求解步骤

文中仅分析颗粒悬浮于润滑油中的情况,即颗粒不会与缸套或活塞环发生接触并且颗粒完全浸没于润滑油中,因此这里研究的固体颗粒的尺寸很小。基于格子Boltzmann方法模拟含有固体颗粒的活塞环润滑问题的具体计算流程如图6所示。

图6 计算流程Fig 6 Calculation flow

3 颗粒对缸套-活塞环润滑性能的影响

为了便于计算和分析,始终将缸套相对于活塞环的运动方向设为x轴的正方向。曲柄转角为360°时为爆燃点。计算中采用的活塞环为对称桶面,桶面高度δ=5 μm,在LBM模拟中桶面高度取为lδ=20(量纲为一),活塞环轴向长度为1.5 mm,LBM模拟中轴向长度取为Lx=6 000(量纲为一)。从文献[10]中发现,颗粒对于油膜压力仅在局部区域,因此文中计算时,假设颗粒只对其局部区域的流动产生影响。研究表明,颗粒在进入润滑区域后,经过很短的瞬时与油膜的运动达到一致[11]。因此文中主要研究颗粒进入润滑油一段时间后对于润滑的影响。

3.1 颗粒个数及位置对活塞环润滑的影响

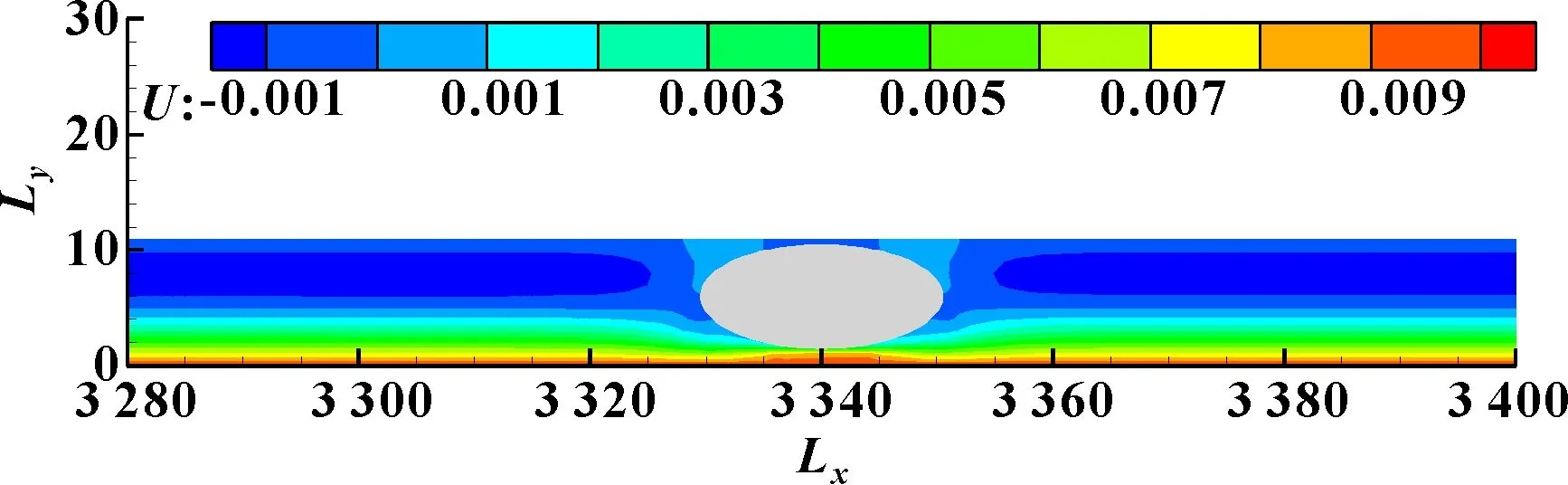

图7所示为曲柄转角φ=10°,颗粒位于油膜破裂区域附近时,单个椭圆颗粒对于油膜速度场的影响,图中的速度大小取值为LBM模型的取值。可以看出,在流体下游区域,由于颗粒的存在而产生回流区。以颗粒为分界,在颗粒上游区及下游区都分别产生一定回流区,如果在颗粒下游的回流区有较小颗粒存在,根据前面的分析,颗粒将随油膜运动,从而发生颗粒堆积造成磨损。

图7 单个椭圆颗粒对于油膜速度场的影响Fig 7 Influence of single elliptical particle on oil film velocity

图8和图9所示为曲柄转角φ=90°,在油膜破裂边界处含有固体颗粒时,单个颗粒及3个颗粒对于油膜压力的影响。从图8可以看到,以颗粒所在位置为分界点,在单个颗粒的下游区域出现负压,而在颗粒上游区域有一定的压力增值。这是由于在上游区域由于颗粒的存在形成局部的楔形空间从而导致油膜增大,而到了颗粒下游区域,空间又有局部的发散从而出现负压。在图9中,颗粒之间的中心距Dc=30,分别在第二和第三个颗粒的下游区域出现负压区,并且第三个颗粒的下游区域负压值较大。当颗粒悬浮于油膜中时,由于颗粒的存在,在颗粒上游区域使得油膜位于一个收敛区,从而在颗粒上游区域发生压力突增; 同理,由于颗粒的对称结构,在颗粒下游区域形成发散区域,从而引起压力突降,由于颗粒本身位于油膜破裂边界,因此会形成负压区。从图8、9中可以看出,当颗粒位于油膜破裂边界附近时,无论是单个颗粒还是多个颗粒都会使油膜压力瞬间增大随后又减小的明显突变,而多个颗粒时影响的区域更大,这是由于在该计算中颗粒间距较小的缘故,这种突变会导致活塞环运动的稳定性变差,从而影响发动机的性能。另外,油膜压力在颗粒右侧下游区域变为负值,会使得润滑油油膜提前发生破裂,导致润滑性能下降。

图8 含有单个椭圆颗粒的油膜压力Fig 8 Oil film pressure with single elliptical particle

图9 含有3个椭圆颗粒的油膜压力Fig 9 Oil film pressure with three elliptical particles

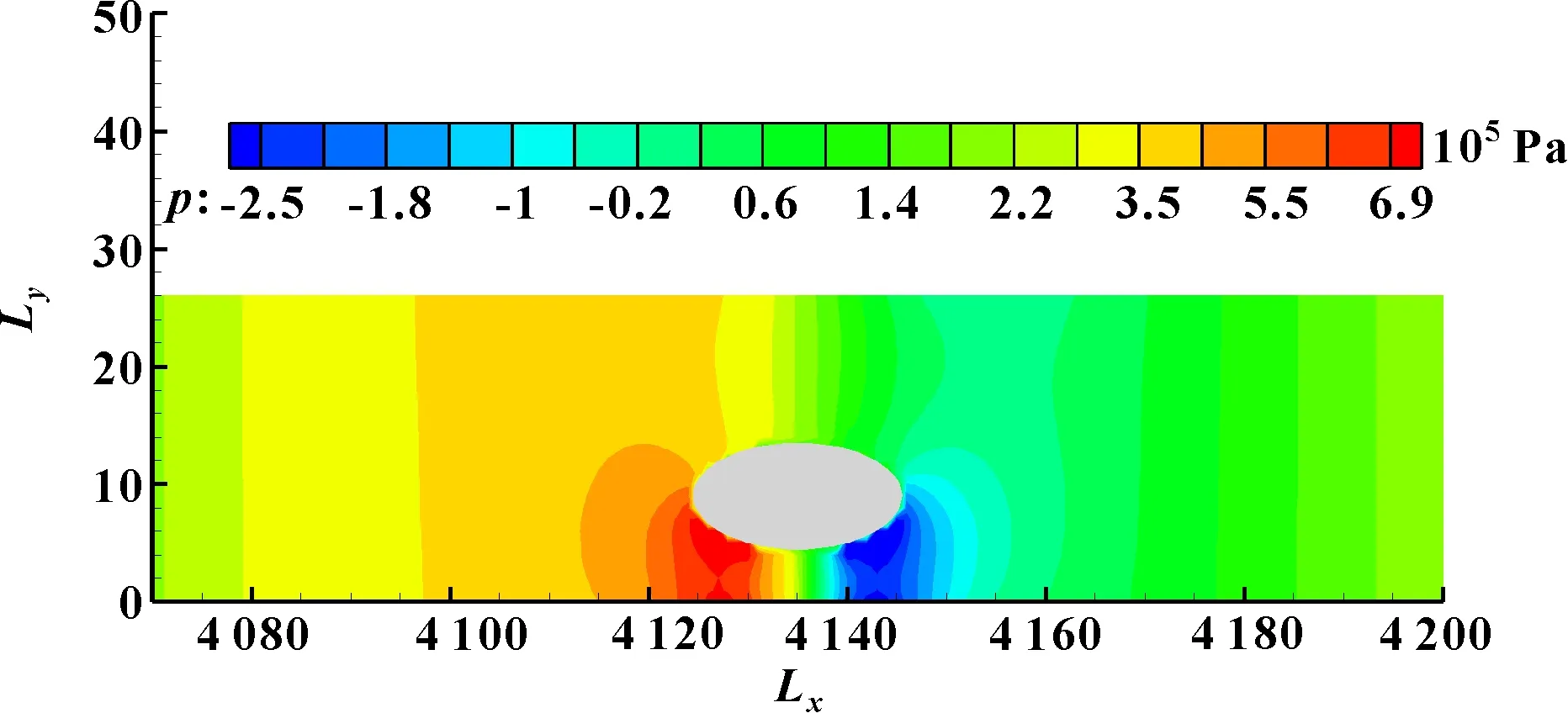

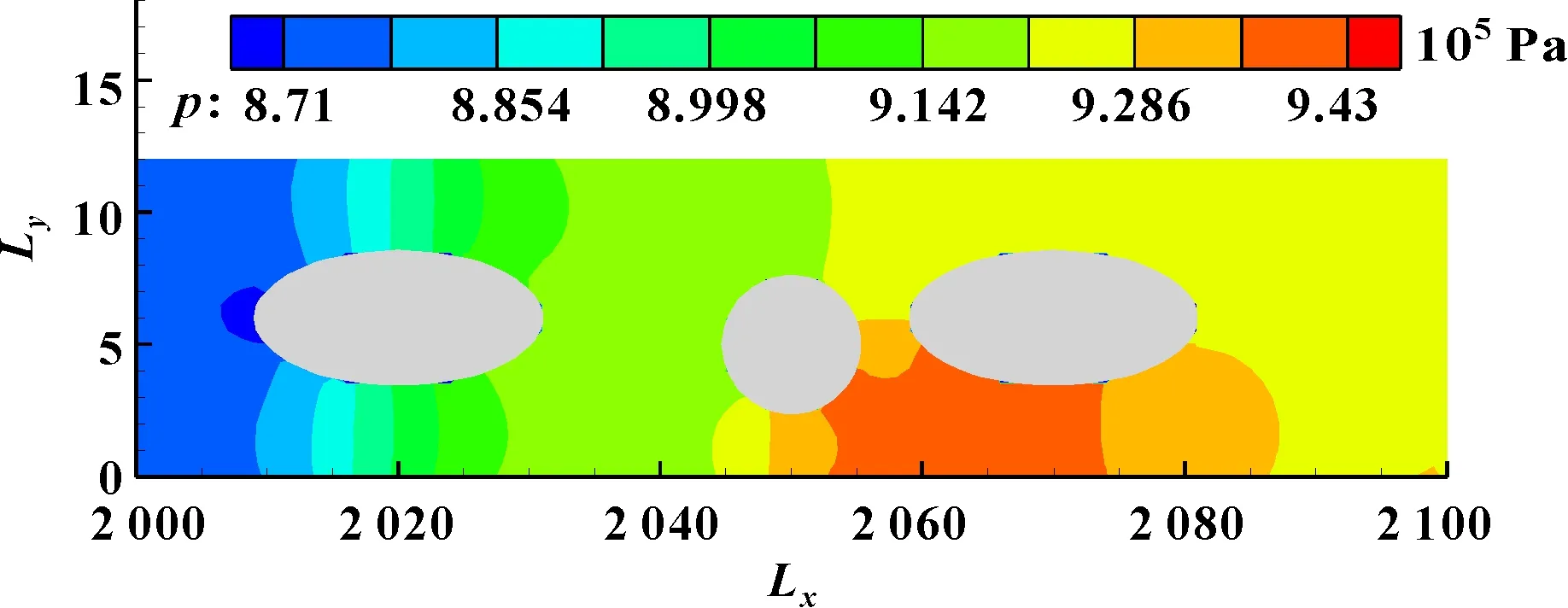

图10所示为曲柄转角φ=180°时,含有固体颗粒的润滑油油膜压力分布。当曲柄转角φ=180°时,活塞运动至下止点处,而活塞的运动速度降为0,油膜压力主要由活塞环的挤压效应产生。在图10中,悬浮于润滑油的3个颗粒为椭圆形颗粒及圆形颗粒。3个颗粒的尺寸参数及中心位置分别为

ra1=10.5,rb1=2.25,yc1=6;ra2=rb2=2.25,yc2=5;ra3=10.5,rb3=2.25,yc3=6

依次将其计作颗粒1、颗粒2及颗粒3。从图10中可以看出,颗粒的存在导致油膜压力有所增大,并且,在颗粒2和颗粒3所处的局部区域,油膜压力增大更明显。另外,从图中可以看出,在颗粒2及颗粒3离下表面较近的区域,油膜压力的增大量较多,这是由于颗粒2离下侧表面较近并且颗粒2和颗粒3间距较小而导致的。

图10 含有不同颗粒的油膜压力场分布云图Fig 10 Cloud chart of oil film pressure field with different particles

3.2 颗粒分布对活塞环润滑的影响

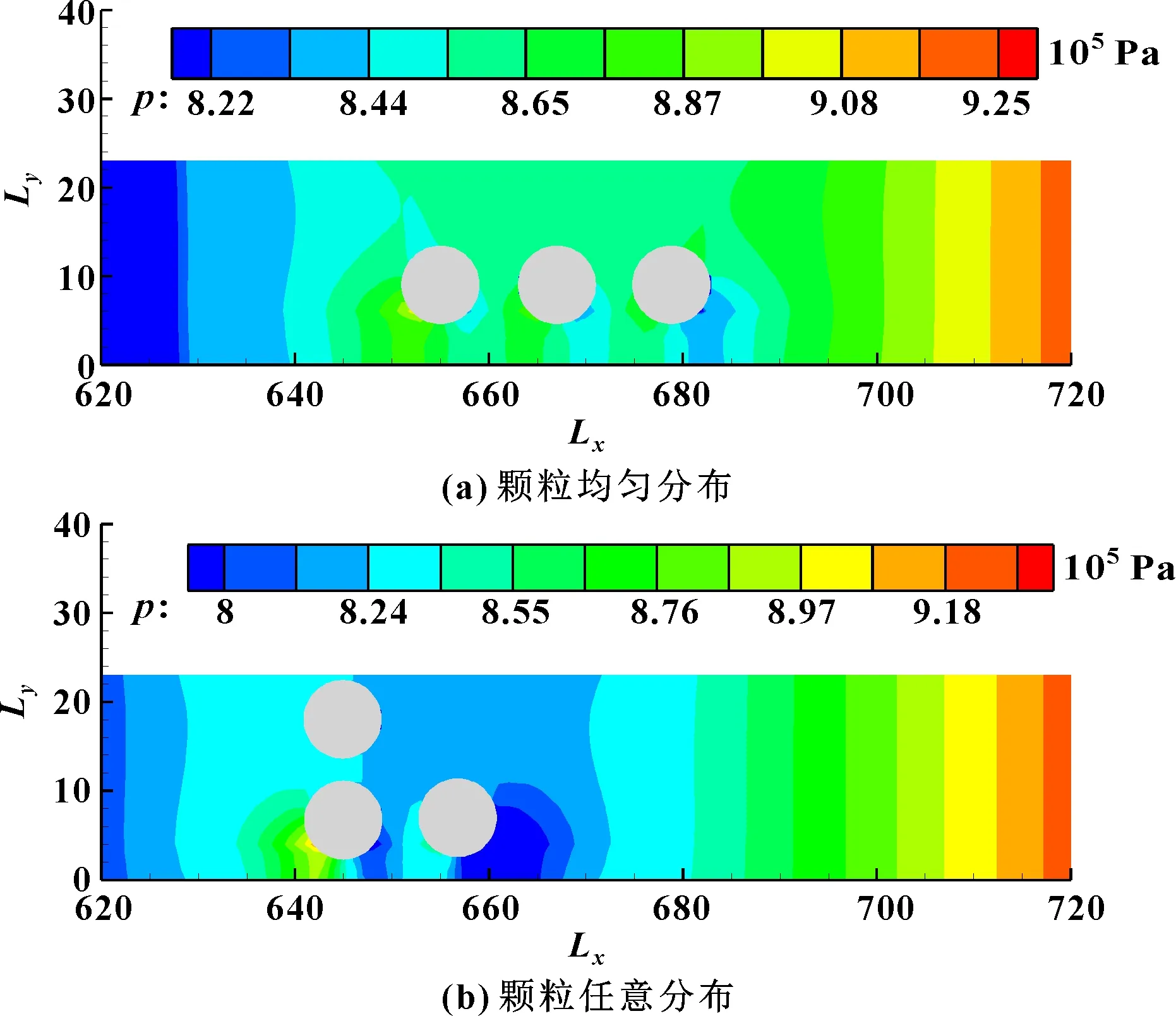

图 11所示是在曲柄转角φ=10°时,3个截面为圆形的固体颗粒对于油膜压力的影响,其中图11(a)中3个颗粒均匀分布,图 11(b)中3个颗粒是任意分布的,颗粒半径在LBM模型中的取值为rb=3.5(量纲为一)。图中,横坐标Lx的正方向为油膜流动方向,其坐标值为LBM中活塞环轴向长度取值;Ly为油膜厚度方向,其值是指在LBM模拟中油膜厚度方向的取值。图11所示为含有固体颗粒的局部区域油膜压力场的分布云图。可以看出,由于有颗粒的存在,在油膜厚度方向压力值有一定变化。对比图11(a)和图11(b)可以发现,颗粒分布不同时,其对于油膜压力的影响也会发生变化。

当颗粒分布为图11(b)中的形式时,颗粒对于油膜压力的影响较大,这是由于这种形式的颗粒分布油膜收敛更明显,对润滑油流动的阻碍更大,从而影响更大。与图11(a)中的分布形式相比,图11(b)中主要在颗粒右侧下游区域压降更为明显。当油膜局部区域有压力降时,自然会使得油膜承载能力减小,从而对润滑性能产生负面影响。

图11 含有3个圆形固体颗粒的油膜压力云图Fig 11 Oil film pressure cloud chart with three round solid particles (a) uniform distribution of particles; (b) random distribution of particles

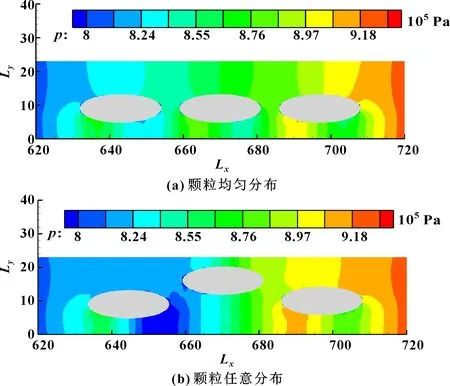

图12所示为曲柄转角φ=10°时,3个截面为椭圆形的固体颗粒对于油膜压力的影响,颗粒在油膜厚度方向上的尺寸与圆形颗粒相同,颗粒长轴ra=10.5,短轴rb=3.5。图12(a)所示为颗粒均匀分布时局部区域的油膜压力分布,图12(b)所示为颗粒任意分布时局部区域的油膜压力分布,可以看出,颗粒分布的不同会导致颗粒对于油膜压力的影响也不同。

当颗粒分布为图12(b)中的形式时,在第一个颗粒的右侧局部区域有一定压降,并且压降幅度与图12(a)中的分布形式相比更大。由于在该分布的计算模拟中颗粒之间的间距较小,当颗粒在油膜厚度方向分布位置不同时会使润滑油流动遇到的阻碍更大。综合前面圆形颗粒的分析,可以得出:当颗粒依次均匀分布于润滑油中时,颗粒群对于油膜压力的影响相对较小;而颗粒在油膜中任意分布且间距较小时,颗粒群对于油膜压力的影响相对较大。

图12 含有3个椭圆形固体颗粒的油膜压力云图Fig 12 Oil film pressure cloud chart with three elliptical solid particles (a) uniform distribution of particles; (b) random distribution of particles

4 计算有效性分析

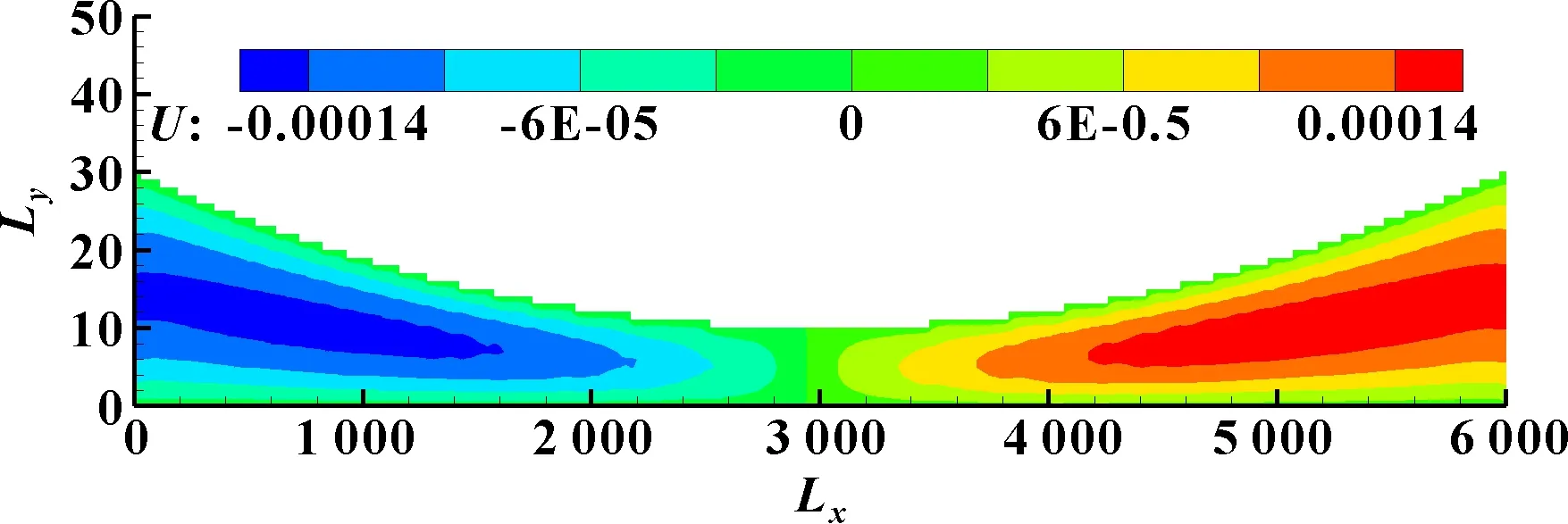

图13所示是曲柄转角φ=180°时,缸套-活塞环润滑区域的油膜速度场分布。图中坐标值均为LBM模拟中取值。可以看到,在入口区有一个回流区。根据油膜的速度场分布,可以分析得出,当颗粒位于入口回流区时,颗粒会受到润滑油流体作用力的影响,随油膜向下止点处运动;而当进入压缩冲程,活塞上行时,下止点变为润滑区域的出口,此时,颗粒位于油膜破裂处,进而对摩擦副表面产生磨损。通过这样的往复运动,会使得更多的颗粒在下止点停留,从而导致下止点的磨损较中间区域更为严重,这点在文献[4]的实验中已得到证实。另外,在上下止点处由于油膜的挤压作用,使得颗粒会向两边环槽运动,从而使得颗粒在活塞环往复运动中,在活塞环上下侧面与活塞之间有较多的颗粒堆积,在文献[4]中发动机磨损实验也发现了此现象。在实验拆卸缸套的过程中,发现在活塞及环上下侧面处团聚了大量颗粒,这与文中的研究得到的结论是相符的。另外,文中的研究发现:颗粒离活塞环越近,固体颗粒对于油膜压力的影响越大,这与文献[18]研究所得到的结论是一致的。

图13 φ=180°时润滑油的油膜速度场分布Fig 13 Oil film velocity distribution at 180°

5 结论

(1)研究了不同颗粒形状、颗粒数量及颗粒分布形式对于一定曲柄转角下油膜压力场的影响。结果表明,当颗粒距离活塞环较近时,对于活塞环附近的油膜压力场影响较大,而当颗粒距离活塞环较远时,颗粒的存在对于活塞环的油膜压力场影响较小;当颗粒位于油膜破裂边界附近区域时,由于颗粒的存在导致油膜压力场出现负压,并且出现回流区,这将有可能导致颗粒堆积进而造成磨损。

(2)研究表明,即使小于油膜厚度的固体颗粒对于活塞环的油膜压力也有一定的影响,并且在一定曲柄转角下这种油膜压力的影响会导致活塞环润滑性能变差,而当颗粒堆积时就会产生磨损。颗粒离润滑区域出口较近时,由于颗粒的存在会导致油膜压力有较大突变,同时油膜提前发生破裂,从而使得润滑性能变差。因此,在设计润滑系统时,即使是润滑油中的微小颗粒,也不能忽视。如何防止固体污染微颗粒进入润滑油中,是发动机设计中需要解决的问题。