不同接枝量的CF-MoS2纤维杂化体对PTFE复合材料高温摩擦学性能的影响

2022-01-19严云峰孟兆洁王建章阎逢元

严云峰 孟兆洁 王建章 阎逢元

(1.中国科学院兰州化学物理研究所,固体润滑国家重点实验室 甘肃兰州 730000;2.中国科学院大学 北京 100049)

由于对轻质、高性能材料的需求不断增加,复合材料的研究和开发成为目前的热点。在航空航天和汽车工业中,作为结构部件材料,纤维增强复合材料已经取代了最先进的金属合金。在所有增强纤维中,碳纤维(CF)以其优异的力学性能、耐热性、耐化学性和高耐磨性引起了研究者的关注。尽管CF具有许多优点,但由于其表面能低、非极性和表面惰性,不利于与聚合物基体的界面结合,导致其应用受到限制。在纤维增强复合材料中,纤维承受外加载荷,而周围的聚合物基体起到传递作用,除了各组分的内在性能外,纤维与基体在界面处的黏附性直接影响复合材料的性能。因此,为了提高纤维和聚合物的浸渍程度,对纤维表面状态进行改性具有重要意义。这些改性过程可分为“物理”和“化学”方法,“物理”方法包括等离子体处理[1-5]、电晕放电[6]、辐照处理[7];“化学”方法包括酸蚀刻[8-9]、偶联剂处理[10-13]和化学接枝[14]。与传统的由润滑剂和增强剂组成的多相填料相比,自组装复合材料在基体中具有更好的分散性和界面附着力。

研究者们对CF-MoS2纤维杂化体代替传统二元填料已经进行了研究[15-16],但是纤维上MoS2的接枝量对复合材料性能的影响尚不明确。本文作者采用水热法合成了一种由二硫化钼(MoS2)和CF组成的纤维杂化体CF-MoS2,并将其作为复合填料加入到聚四氟乙烯(PTFE)基体中制备系列复合材料,并对复合材料的结晶结构、热性能、微观结构进行了表征,并详细讨论了其摩擦学行为和相应的磨损机制。

1 实验部分

1.1 原料和试剂

聚四氟乙烯,型号为 FR104-4,密度为2.16 g/cm3,购自于上海三爱富新材料有限公司;碳纤维长度为28~56 μm,直径为7 μm,密度为1.77 g/cm3,由南京玻璃纤维研究院供应;硫脲(CSN2H4)和四水合钼酸铵((NH4)6Mo7O24·4H2O)为分析纯,从国药化学试剂有限公司购买。

1.2 CF- MoS2纤维杂化体的合成

(1)CF的酸处理:将CF进行蒸馏水冲洗和干燥后,浸泡在混合酸性溶液(1∶1的盐酸溶液和硝酸溶液)中,磁搅拌30 min,处理后用蒸馏水冲洗至pH接近中性。

(2)CF-MoS2纤维杂化体的合成:按表1中配比将不同质量的CSN2H4和(NH4)6Mo7O24·4H2O通过磁搅拌在100 mL蒸馏水中溶解20 min,再加入等量的CF到混合液中。将混合物放置在200 mL的聚四氟乙烯为内衬的不锈钢高压釜中,然后密封并加热到220 ℃反应24 h,所得的产物用蒸馏水洗涤数次,在100 ℃下干燥24 h,即可得到黑色的CF-MoS2纤维杂化体。

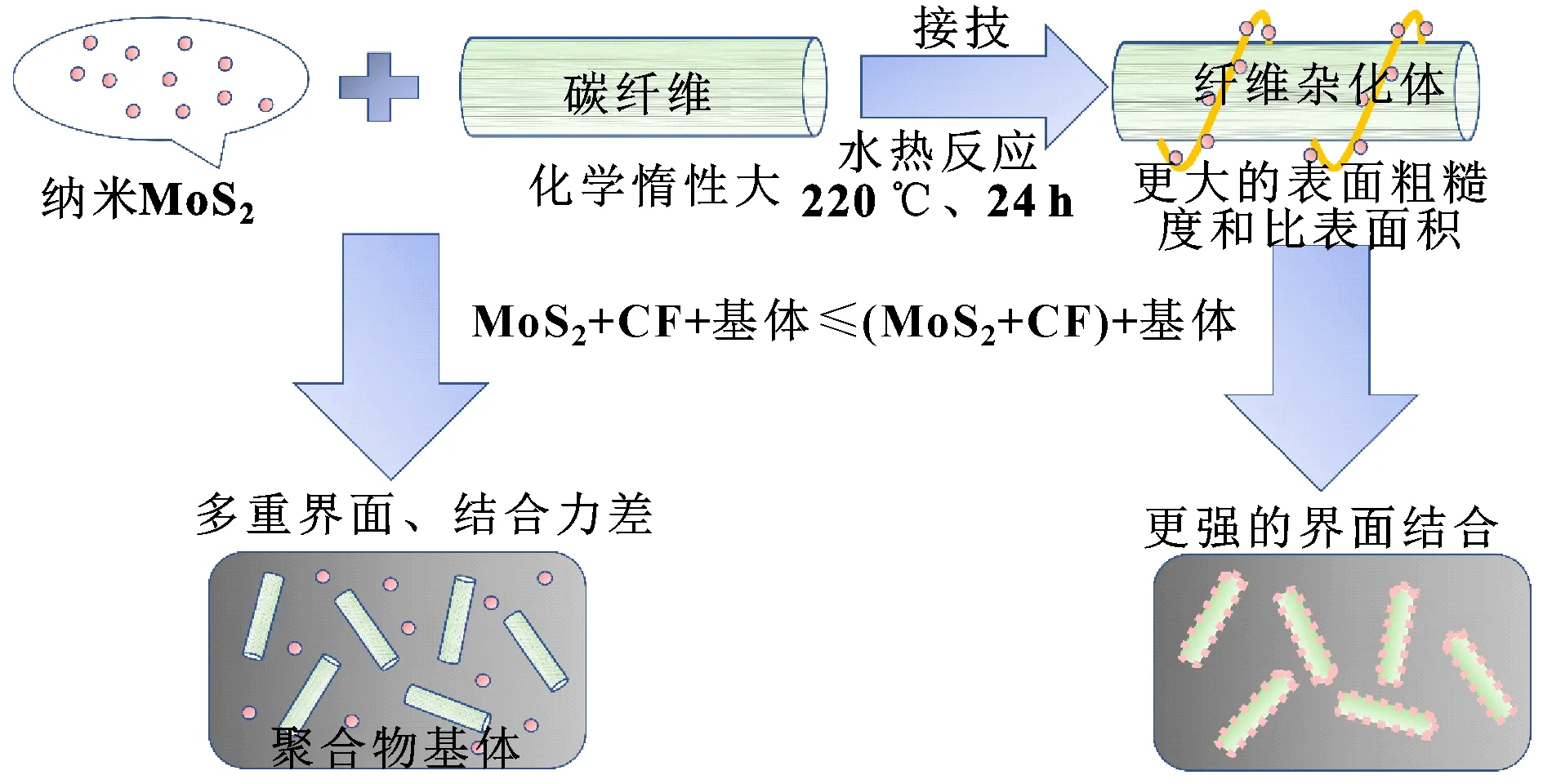

图1所示为 CF-MoS2纤维杂化体的制备机制。重复上述步骤制备了CF和MoS2质量比为4∶1、2∶1和1∶1的3种CF-MoS2纤维杂化体,见表1。

图1 CF-MoS2纤维杂化体制备机制Fig 1 Schematic of the preparation procedure for CF-MoS2 hybrid reinforced composites

表1 不同接枝量的纤维杂化体的前驱体质量比Table 1 The mass ratio of the precursor to the synthetic hybrid

1.3 PTFE基复合材料的制备

采用冷压热烧结的成型技术制备了6种PTFE基复合材料,各材料具体组成见表2。首先,将质量分数为10%的不同接枝量的纤维杂化体与质量分数为90%的PTFE机械混合15 min。然后将混合物放入不锈钢模具中,50 MPa下冷压成型,通过温控程序在377 ℃下自由烧结而成(见图1)。

表2 不同配比的PTFE基复合材料Table 2 The proportion of PTFE-based composites

1.4 性能测试及表征

用JSM-6701F透射电镜(TEM)(Japan JEOL Ltd.)观察合成的纳米级MoS2的微观结构,使用JEM-5600LV扫描电子显微镜(SEM) (Japan JEOL Ltd.)观察纤维杂化体的微观形貌,并对摩擦副表面进行EDS分析。使用STA449C热分析仪(NETZSCH-Geratebau GmbH,Germany)在室温至800 ℃的氮气条件下进行热失重分析(TGA),升温速率为10 ℃/min。采用DY35通用试验机(A.D.Co.,France)测定试样的拉伸性能。

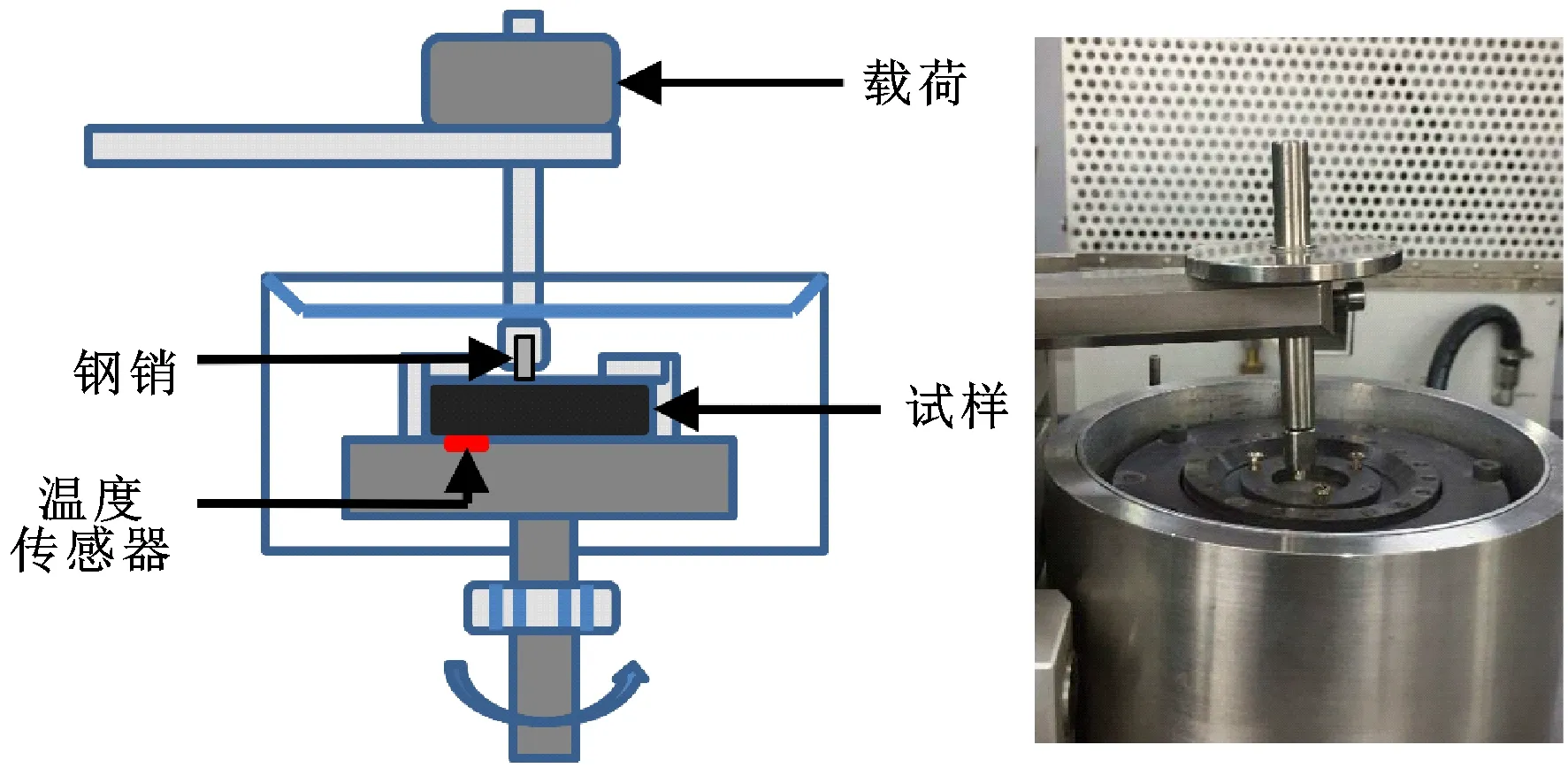

1.5 摩擦实验

在THT07-135摩擦磨损试验机上(CSEM,Switzerland)采用销盘测试模式进行摩擦试验(见图2)。摩擦副为GCr15 (AISI52100)材料的钢销(直径为3.5 mm,硬度约为9 GPa,粗糙度约为0.02 μm),外加载荷为10 N,线速度为0.5 m/s,总滑行距离为2 000 m。摩擦因数为整个滑动过程的平均值,由摩擦试验机自动记录。磨损率(K)按下式计算:

图2 摩擦磨损试验机示意及照片Fig 2 Photo and schematic of the contact configuration for the unidirectional rotational sliding friction test

式中:ΔV为磨损体积(mm3);F为载荷(N);S为总滑动距离(m)。

2 结果与讨论

2.1 微观形貌

在制备H100纤维杂化体时,由于合成MoS2的前驱体相比纤维来说含量过剩,所以部分合成的MoS2以单体的形式游离于纤维之外。通过TEM和FESEM对这部分合成的MoS2进行观测(见图3),可以看到合成的MoS2尺寸较为均一,呈花状纳米颗粒状,颗粒尺寸为500 nm左右。每一颗MoS2“纳米花”是由数层薄片叠加而成,这种易滑移的层状结构也是MoS2具有优异润滑性能的主要原因。

图3 合成的MoS2的TEM(a-c)和FESEM照片(d)Fig 3 TEM images (a-c) and FESEM image (d) of synthetic MoS2

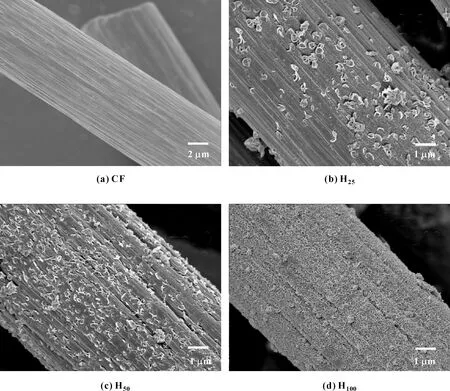

从图4中可以清楚地看到,随着前驱体质量比的增大,CF表面接枝上去的MoS2颗粒越来越多;当CF和MoS2质量比达到超过1∶1(H100)时,纤维表面已经完全被MoS2覆盖。接枝到CF表面的MoS2颗粒越多,对应的纤维杂化体的比表面积也越大,这也意味着它作为填料时与聚合物基体之间的“锚点”越多,相对应的界面结合力越大。

图4 不同接枝量的CF-MoS2纤维杂化体的SEM照片Fig 4 SEM images of pristine CF(a),H25 (b),H50(c) and H100(d)

2.2 热学性能和拉伸性能

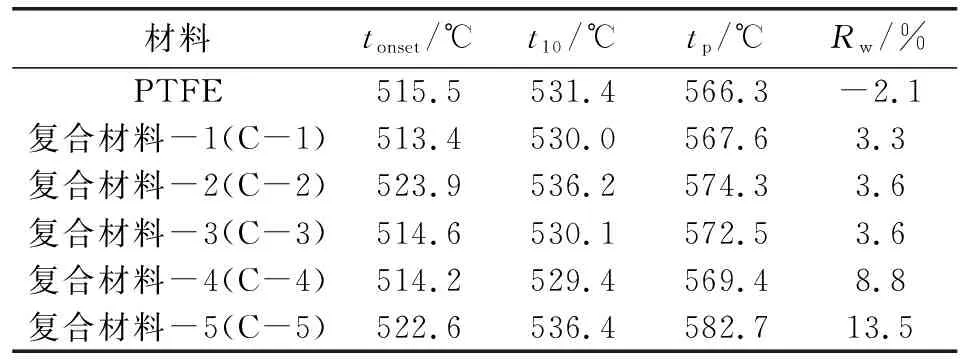

复合材料中聚合物基体的结晶度、填料的粒径大小和分散状态以及基体与填料之间的界面结合力都是影响复合材料热稳定性的关键因素。因此文中用热失重分析的方法测量了几种复合材料在氮气条件下的热稳定性,如图5所示。分析得到的初始分解温度(tonset)、最快分解温度(tp)和750 ℃时残余组分的质量分数(Rw)见表3。可以看出,纯的PTFE的初始分解温度为515.5 ℃,最快分解温度为566.3 ℃,而在加入CF-MoS2纤维杂化体后,最快分解温度均有所提高。这是因为加入CF-MoS2纤维杂化体后,填料与基体之间获得更好的分散性和更大的接触面积,通过延迟挥发性降解产物的逸出,进而延缓复合材料的热分解,最终获得更好的热稳定性[17-18]。从表3中还可看出,复合材料2(C-2)具有最好的热性能,相比纯基体来说,tonset提高了8.4 ℃,tp提高了8.0 ℃。

表3 复合材料的热性能数据Table 3 Thermal data obtained by TGA analyses of composites

图5 复合材料的TGA和DTGA曲线Fig 5 TGA curves(a-c) and DTGA curves(d) under N2 atmosphere of composites

图6所示为复合材料的拉伸强度和断裂伸长率,可以看出MoS2的加入阻碍了PTFE分子链的自由弯曲和滑动,使得复合材料5(C-5)的拉伸强度和断裂伸长率均呈下降趋势;CF由于其自身好的延展性和刚性,在与基体PTFE结合后提高了材料的拉伸性能;而CF-MoS2纤维杂化体在保持了CF的优良韧性和刚性的同时,减少了MoS2组分对基体的阻断,因而拉伸强度和断裂伸长率均提高。如与纯PTFE基体相比,复合材料2(C-2)的拉伸强度和断裂伸长率分别提升了20.8%和24.9%。

图6 复合材料的拉伸强度和断裂伸长率Fig 6 Tensile strength (a) and elongation at break (b) of composites

2.3 摩擦学性能

室温和200 ℃下复合材料的摩擦因数和磨损率如图7所示。MoS2为常见的润滑相填料,由于其特殊的层状结构,在摩擦过程中容易发生滑移,通过EDS分析可以看到,与复合材料C-5对摩的摩擦配副表面形成了一层MoS2的转移膜,如图8所示。但由于PTFE基体本身就具有很好的自润滑性,所以C-5相比纯PTFE来说,在室温测试中摩擦因数降低得很小。在200 ℃的高温下,纯PTFE发生一定程度的软化,摩擦过程中出现了黏连,所以摩擦因数有所上升;而对加有纤维杂化体的复合材料(C-2和C-4)来说,由于杂化填料在基体中分散均匀,可以在一定程度上阻碍复合材料在外部载荷的作用下发生的塑性变形,从而使得摩擦表面较为平整,降低了材料的摩擦因数[19]。

由于PTFE基体的材料在干摩擦时会发生黏着磨损,在摩擦过程中会在摩擦对偶的表面形成一层转移膜,但是由于转移膜和对偶间的结合力较弱,这层转移膜会很快地变成磨屑而被消耗掉,特别是在高温下这种情况会更加严重;而CF填充的复合材料在摩擦磨损过程中的失效机制主要是硬质纤维的拔出和剥落,其中先后经历了纤维的变薄、破裂、移除的过程[20-21]。纤维杂化体相比传统的二元填料在摩擦学方面的优势主要有以下几点:首先,合成的CF-MoS2纤维杂化体是硬质润滑层和软质纤维层的有效结合,生成的MoS2均匀地包裹在CF表面,由于MoS2出色的润滑作用使得纤维在磨损过程中得到了较好的保护,有效地降低了复合材料的摩擦磨损;其次,相对于硬体纤维来说,柔性结构的CF在磨损过程中更好地保护了摩擦对偶,外加上MoS2在基体中的均匀分散,更好地达到了减摩耐磨的目的;再次,纤维杂化体的加入会很大程度地分散摩擦产生的接触应力,提高了PTFE复合材料的承载能力;最后摩擦过程中产生的转移膜和摩擦副表面贴合得更为紧密,这也抑制了磨屑的产生。从图7(b)可以看出,材料在加入CF或CF-MoS2纤维杂化体后磨损率降低了2个数量级。

3 结论

(1)在CF的质量分数不变的情况下,前驱体质量比越大,MoS2的接枝量越多,合成得到的纤维杂化体的比表面积也就越大,与基体可发生作用的“锚点”也就越多。通过对比试验发现,复合材料2(C-2,即CF和MoS2质量比为2∶1)的综合性能最好。

(2)与传统的机械混合的润滑相和增强相的二元填料体系相比,CF-MoS2纤维杂化体改善了填料在基体中的分散性和界面附着力,更好地实现了CF和MoS2之间的协同作用。CF-MoS2纤维杂化体的加入在常温和200 ℃下不仅提高了复合材料的抗磨能力,同时也降低了摩擦因数。