TiAlN涂层耦合织构固体表面润湿性能研究*

2022-01-19曾良才湛从昌

陈 娟 曾良才,3 湛从昌

(1.武汉科技大学冶金装备及其控制教育部重点实验室 湖北武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室 湖北武汉 430081;3.武汉科技大学精密制造研究院 湖北武汉 430081)

固体表面润湿性通常是指液体在固体表面的铺展或聚集的能力[1]。当液滴与固体表面接触时,液体可能完全取代原来覆盖在固体表面的气体而铺展开来,这种情况称为完全润湿状态,也可能形成一个球状的液滴,与固体只发生点接触而完全不润湿,也有可能处于这2种状况之间。间隙表面间存在润滑剂时,其润滑性能和摩擦性能和润滑剂与间隙表面接触界面处的表面张力有着非常密切的关系,研究表明,固液润湿性强的界面润滑油膜厚度较高[1]。

表面织构的加工改变了固体表面结构,能够对其表面润湿性起到直接影响作用,近年来众多学者对织构化表面润湿性展开了一系列研究。陆兴等人[2]建立了液滴浸润多孔银的动力学模型,并通过实验对该模型进行了验证。程帅等人[3]建立了规则圆形凹坑织构化表面的浸润模型,通过与Wenzel模型和Cassie模型的对比,证明了浸润模型的正确性,并通过建立的浸润模型研究了圆形凹坑直径的大小对其润湿性能的影响,结果表明,随着凹坑孔分辨率(凹坑间距与凹坑直径的比值)的增大,液体的表观接触角会逐渐减小。严诚平等[4]对比了低表面能处理前后不同直径和面积率的圆形织构表面的接触角,通过实验证实织构化表面的疏水性随着表面织构面积率的增大呈增大趋势。LECLEAR等[5]通过测量沟槽型织构化表面的滚动接触角,探究了沟槽方向和间距对表面润湿性能的影响,其中,沟槽的方向能够决定液滴沿表面扩散的方向,沟槽间距对表面润湿性能有着直接影响。鲁畅等人[6]建立了一种微结构表面表观接触角的计算模型,证明了微纳结构的存在能够改变铜基表面的疏水性能。然而,现阶段有关织构化表面润湿性能的研究主要集中在织构参数[7-8],如圆形织构的直径和间距[8]、沟槽型织构的间距等对其润湿性能的影响,少有针对表面织构方向性展开研究。同时,在摩擦副运动的过程中,即使对摩擦副表面进行织构化处理,也不能避免表面磨损的产生,尤其是在高速、重载、偏载工况下运行的配合表面间磨损更是不容忽视[9]。在织构化摩擦副表面通过一定方法制备TiAlN涂层,一方面表面织构的存在能够改善摩擦副表面的润湿性能,另一方面硬质涂层能够增加表面的耐磨性和硬度,进一步提高表面的润滑性能和摩擦学性能。

本文作者根据织构化表面的结构特征,对比计算了2种润湿模型下4种形貌的织构化表面接触角,并通过实验测定了不同形貌和不同位置处织构化表面的接触角,确定了适用于微米级尺度表面织构的润湿模型,并阐明了表面织构主导性纹理方向对接触角大小的影响。同时,对比测量了TiAlN涂层沉积前后接触角的变化,探讨了TiAlN涂层沉积对表面润湿性能的影响。

1 多功能复合表面接触角数学模型的建立

1.1 固体表面接触状态模型

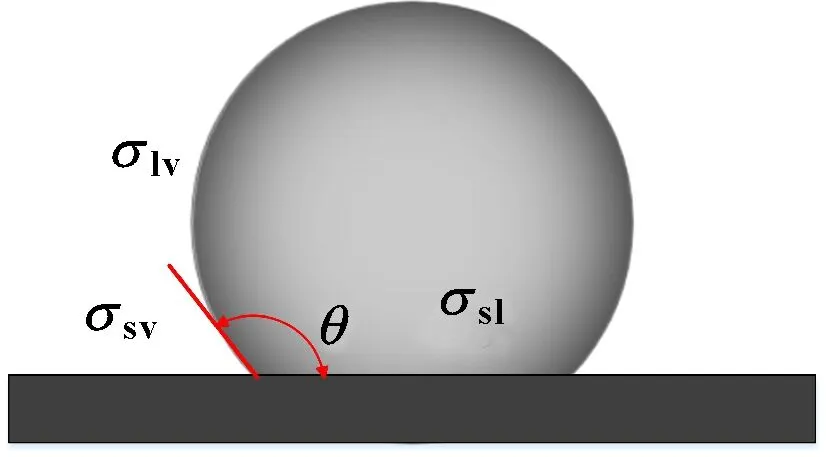

1805年,学者YOUNG[10]基于固-液-气三相接触界面力平衡提出了理想光滑表面液滴的接触角模型,如图1所示,并给出了接触角θ的计算公式,即著名的Young公式:

图1 Young接触角示意Fig 1 Schematic of Young contact angle

cosθ=(σsv-σsl)/σlv

(1)

式中:σsv、σlv和σsl分别表示固气相、液气相和固液相界面的表面张力。

该模型仅对光滑表面的润湿性进行了解释,然而,液滴在固体表面的润湿性能还依赖于固体表面的形貌结构。考虑到固体表面粗糙度等因素的影响,有学者提出了 Wenzel模型[11],描述了液体完全浸入一级微纳结构时的润湿状态,如图2(a) 所示,该状态下的接触角可以用如下方程描述:

cosθW=rcosθ

(2)

式中:θW为Wenzel接触模型下的表观接触角;r为固体表面粗糙度因子,为实际固液界面润湿面积和投影面积的比值。

另一种Cassie-Baxter模型[12](即CB模型)是描述液滴不浸入微纳结构底端的状态,如图2(b)所示,其表观接触角的方程为

cosθCB=fcosθ+f-1

(3)

式中:θCB为CB接触模型下的表观接触角;f为固液接触面积分数,为实际固液界面接触面积和总接触面积的比值。

与Wenzel接触模型相比,CB模型认为液滴与固体表面的接触不仅仅是单纯的固液接触状态,而是固液接触和固气接触同时存在的复合接触状态。因此,一般情况下,CB接触状态中固液接触面积的减少能够起到增强表面疏水性能的作用。然而,Wenzel接触模型和CB接触模型都只能描述一级微纳结构的表面润湿状态,并不能对多级微纳复合结构表面润湿状态进行准确描述。在实际情况中,固体表面是处于复合润湿状态,即处于CB接触状态的液滴在局部出现Wenzel接触状态,如图2(c)所示。

图2 接触模型示意Fig 2 Schematic of contact angle model (a) Wenzel model; (b) Cassie-Baxter model;(c) composite wetting model

1.2 基于表面织构几何形貌的多尺度接触角几何模型

以单个椭圆形织构所在面积区域为例进行分析,整个系统由体积为V的液滴和单个织构单元过组成。采用 Young方程、Wenzel方程和 CB方程推导中的一般假设[10-12]:

(1)液滴保持球体,液滴与基底接触线是一个圆;

(2)液滴的几何尺寸为毫米级,远大于微纳结构的微纳尺度;

(3)浸入到微结构里面的液体体积相对于整个液滴体积忽略不计;

(4)不计液滴重力的影响。

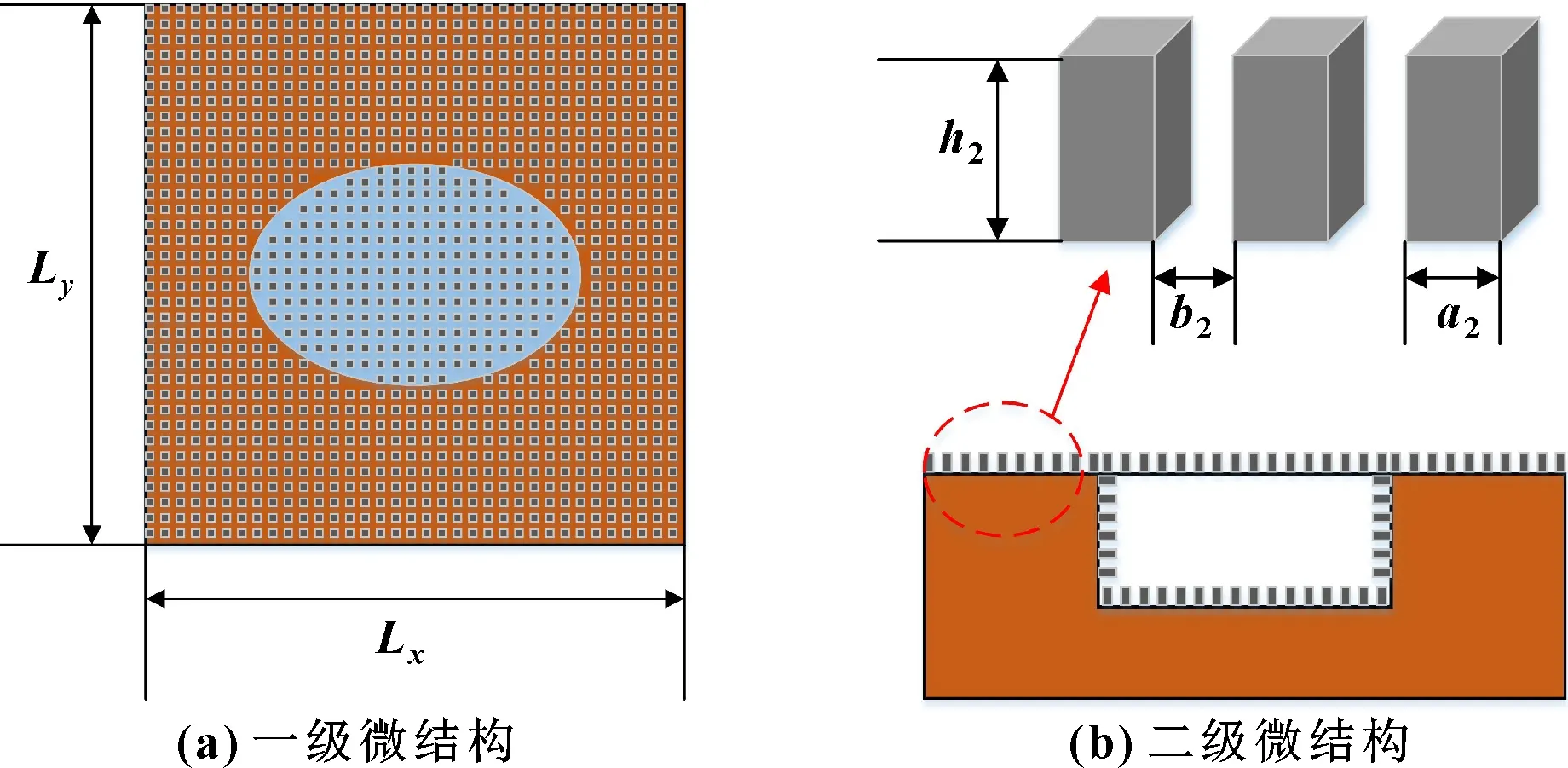

一级微结构为表面织构所在微米尺度的结构形貌,二级微结构为纳米尺度的方柱阵列微结构形貌,如图3所示。

图3 椭圆形织构化表面微纳复合结构示意Fig 3 Schematic of composite structure with elliptic surface texture (a) first level micro-structure; (b) second level nano-structure

其中,单个织构所在的区域面积为Lx×Ly,椭圆形织构的长短轴分别为2a和2b,织构深度为hs。方柱阵列纳米结构中,方柱的宽度和间距分别为a2、b2,高度为h2,则织构区域微米级结构的面积分数f1为

(4)

纳米级结构的面积分数f2为

(5)

固体表面粗糙度因子r主要由微纳结构的宽度、高度以及间距决定。其中,微米级结构的粗糙度因子r1为

(6)

纳米级结构的粗糙度因子r2为

(7)

假定纳米级结构不变的前提下,能够得到不同织构形貌下单个织构区域微米级结构的面积分数和粗糙度因子,如表1所示。

表1 不同织构形貌表面的微米级结构参数Table 1 Micron structural parameters of the textured surfaces with different morphologies

在表1中,d为圆形织构的直径,L为正方形织构的边长,t为等边三角形的边长。显而易见,对于固体表面上的液滴而言,表面粗糙度增大了固-液接触面积,因此增加了表面自由能的大小,因此,Wenzel接触模型中的粗糙度因子r>1。基于以上分析,可以认为粗糙度因子r能够放大固体表面的亲水 (疏水) 性,也就是说,对于亲水的固体表面,粗糙度因子r会使表面更亲水; 对于疏水的固体表面,粗糙度因子r会使表面更疏水[13-15]。

2 表面接触角的测量及结果分析

液滴与固体表面的接触角通过DropMeter Experience A-300型视频光学接触角/表面张力测量仪(MAIST,中国)测量。该设备的测量范围为0°~180°,测量精度为±0.1°,检测液体为去离子水,测量时间为2 min。所有的测量数据均是通过座滴法测量得到的,为保证实验的可靠性,每次测量重复3次。测量在恒温恒湿的条件下进行,室内温度为25 ℃,相对湿度为55%。

2.1 液滴体积对接触角测量结果的影响

对于不同液滴大小,接触角达到稳定状态所需要的时间是不同的,3、6和9 μL的液滴均在6 s内达到了稳定状态,且液滴体积越小,达到稳定状态所需要的时间越短。当液滴体积为3 μL时接触角在1 s内就能够达到稳定值,而9 μL时所需时间超过了5 s。导致这种现象的原因是在液滴体积较小时,重力在液滴所受的各项力中所占比重较小,因此可以忽略不计;当液滴体积增大到一定值之后,重力作用不能忽略,向下的重力将驱动液滴向表面上的微孔内浸润,该浸润过程所需要的时间随着液滴体积的增大而变长。

由于液体有一定的挥发性,测量时间过长不能保证接触角测量值的准确性。在保证接触角达到稳定的前提下,为了避免这一因素的影响在后续实验中接触角的测量值均为液滴与试样表面接触10 s时的值。

液滴体积大小也在很大程度上影响稳定状态时接触角的大小,如图4所示,在未加工织构未沉积涂层的铜锌合金平板表面,液滴体积为3、6和9 μL时稳定状态的静态接触角分别为94.5°、77.8°和73.6°。导致这种差异的原因一方面可能是表面上线张力的影响,固液接触面积增大后,固液黏附功也增大,因此液滴体积越大导致固液接触角越小;而另一方面,大体积液滴与固体表面接触面积增大,液滴在表面铺展时产生的能垒大于液滴的振动能,使得液滴不能达到完全润湿的Wenzel接触状态,处于混合润湿状态中[16]。综上,在接触角的测量过程中不建议采用大体积液滴进行测量。后文中的接触角测量数据均为液滴体积为3 μL时测得的。

图4 稳定状态下不同液滴体积在固体表面的静态接触角Fig 4 Static contact angles for different droplet volumes on the untextured surface in the steady state

2.2 涂层沉积对接触角测量结果的影响

使用白光干涉轮廓仪对涂层沉积前后的试样表面粗糙度进行测量,并测量表面接触角,见表2。可以看出,TiAlN涂层沉积前后不锈钢试样表面粗糙度在数值上有小幅度增加,其接触角也有所增加,但增加的幅度极小。因此,在后续分析中可以忽略TiAlN涂层对试样表面接触角的影响。

表2 不同材质表面接触角Table 2 Contact angle of different surfaces

2.3 液滴与表面织构单元相对位置对接触角测量结果的影响

图5所示为液滴与表面织构单元相对位置示意图,相对位置A表示测量时控制液滴在单个织构正上方,相对位置B表示测量时控制液滴在2个织构之间。表3给出了A与B 2个位置处不同形貌表面织构固体表面接触角的值。可以看出,液滴位置对接触角的测量结果有很大的影响,因为在液滴体积为3 μL时,相较于位置A,位置B能够增大固体表面与液滴的接触面积,提高微米级结构面积系数f1。然而,当液滴体积增大到6 μL时,2个位置处的接触角测量值基本一致,导致这种现象的原因是液滴与试样表面的接触面积超过了单个织构所在的区域面积,由微米级结构导致的差异逐渐缩小,两位置处的微米级面积系数f1逐渐趋于一致。当液滴体积增大到9 μL时,两位置处的接触角测量值差异进一步缩小,基本上可视作相等。

图5 液滴与表面织构相对位置示意Fig 5 Schematic of relative position for droplet and surface texture (a) position A;(b) position B

表3 液滴在不同位置处的固体表面接触角Table 3 Contact angles of solid surface for droplet in different positions

在相对位置A处,由于拍摄角度的不同,椭圆形和正三角形织构化表面固液接触角的测量值也存在较大差异。如图6所示,对于椭圆形织构化表面,从正向和侧向测得的接触角分别为105.8°和116.5°,对于正三角形织构化表面,从正向和侧向测得的接触角分别为106.8°和120.2°。导致上述差异的原因如下:2种形貌的表面织构均存在主导性纹理方向,分别为椭圆形长轴方向以及正三角形底边方向,在主导性纹理方向三相接触线连续性好,在固体表面润湿过程中能量势垒低,液滴铺展所遇的能量阻碍小,因而接触角较小。

图6 相对位置A处测量角度对接触角的影响Fig 6 Contact angles in different measure sites in relative position A

在相对位置B处,从正向与侧向2个方向拍摄时,所测得的接触角也存在差异。如图7所示,对于椭圆形织构化表面,从正向和侧向测得的接触角分别为117.8°和111.5°,对于圆形织构化表面,从正向和侧向测得的接触角分别为117.2°和109.7°,对于正三角形织构化表面,从正向和侧向测得的接触角分别为109.9°和105.6°,对于正方形织构化表面,从正向和侧向测得的接触角分别为117.8°和106.8°。可以明显看出,除了正三角形织构之外,其余3种织构表面固液接触角的正向测量值非常接近,这是因为当液滴处于相对位置B时,3种织构固液两相的接触区域大小大致相同。而三者在侧向方向上织构单元的投影长度有细小差别,投影长度大小顺序依次为正方形、圆形、椭圆形,投影长度的大小与三相接触线连续性的优劣有关,投影长度越大,液滴在固体表面的浸润过程中能量障碍越小,接触角越小。因此侧向接触角测量值大小顺序依次为正方形、圆形、椭圆形。正三角形织构在相对位置B处测得的接触角明显较小,其中的主要原因就是4种形貌中正三角形织构的固液接触面积最大,且侧向方向的投影长度也最大。

图7 相对位置B处测量角度对接触角的影响Fig 7 Contact angles in different measure sites in relative position B

2.4 表面织构几何形貌对接触角测量结果的影响

表面织构的几何形貌参数及相应的微米级面积分数和粗糙度因子如表4所示,其中,微米级结构的面积系数f1和粗糙度因子r1是根据表1中公式计算得出来的。所有不锈钢试样均使用激光加工表面织构并沉积有TiAlN涂层。测量其表面的本征接触角θ=103.2°。根据公式(2)、(3)以及相应的微米级结构面积分数和粗糙度因子,计算得到不同接触模型下的表面织构单元的表观接触角,如图8所示。

表4 表面织构相关形状参数Table 4 Geometrical parameters of surface textures

图8 不同织构接触角的计算值和测量值Fig 8 Calculation and test results of contact angle for different textured surface

图8示出了Wenzel接触状态下和CB接触状态下4种不同织构形状的固体表面液滴的接触角,以及4种不同织构形状的固体表面液滴接触角的测量值。可以很明显地看出,4组试样的接触角测量值在数值上更接近Wenzel接触计算公式,Wenzel接触状态下的计算公式更适用于文中研究的固体表面织构的微米级结构。在织构深度相同的前提条件下,表面织构形貌对表面润湿性有一定的影响,优劣顺序依次为正方形、圆形、椭圆形、正三角形,其中正方形和圆形织构的表面接触角非常接近,椭圆形和正三角的表面接触角也非常接近。

3 结论

(1)在金属固体表面加工织构能够在一定程度上增大其表观接触角,而TiAlN涂层的沉积对其表面润湿性能的影响非常有限,可以忽略。

(2)单个织构的方向性对接触角的测量结果有一定的影响,如椭圆形和三角形表面织构,在主导性纹理方向固液气三相接触线连续性好,在固体表面润湿过程中能量势垒低,液滴铺展所遇的能量阻碍小,因而接触角较小。

(3)不同的织构排列方式对其所在固体表面润湿性能存在一定的影响。织构的投影长度越大,接触角越小,润湿性能也越差。

(4)在表面织构的微米结构尺度上,Wenzel接触状态下的计算公式更适用,其计算结果也更接近织构化表面接触角的实际测量值。但是,Wenzel模型在表面织构几何形状上的差异性会带来影响,这方面还需进一步探讨。