关于读数型直径检具的延伸应用

2022-01-18雷庆满

雷庆满

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

对于直径的测量,目前有着各式各样的测量方式和工具,接触式或非接触式都有涉及。直径在反映被测物件的固有特征的同时,其测量结果与其他形位公差间具有很大的联系。

本文在读数型直径检具测量原理基础上,根据圆度、直线度、圆柱度的相关定义简述了这三种形位特征与直径测量的相关性,并介绍了利用直径的数值计算这三种形位公差的方法。

1 直径测量

按测量原理,可将常用直径测量方式分为两种:

(1) 最小二乘圆法:该方法是利用被测件某个截面的大量轮廓点的坐标来进行最小二乘法拟合圆计算,从而求出其圆心和半径[1],则所得拟合圆的直径即为所测直径,如图1所示。该方法较为复杂,需进行相对复杂数据计算,不便于一般的数据统计,所以一般在计算机辅助设备上使用,如圆度仪、三坐标测量机等。其优点可以将测量误差最小化从而得到最优的结果,所以很多高精度要求的形位公差的计算方式都是基于最小二乘圆法进行计算的。

图1 最小二乘法拟合圆

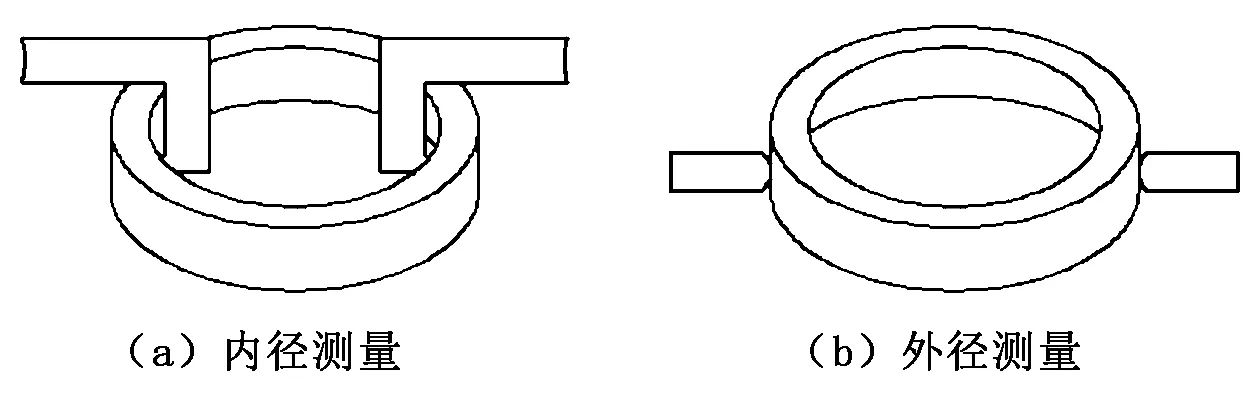

(2) 直接对外圆壁或内圆壁进行两端点距离测量来获取直径(见图2),如测长机、千分尺等。该方法由于受被测件放置条件的影响,需要对装夹位置进行微调以获取相应的“转折点”,所以测量速度较慢。

图2 常用圆柱件外径和内径的测量方式

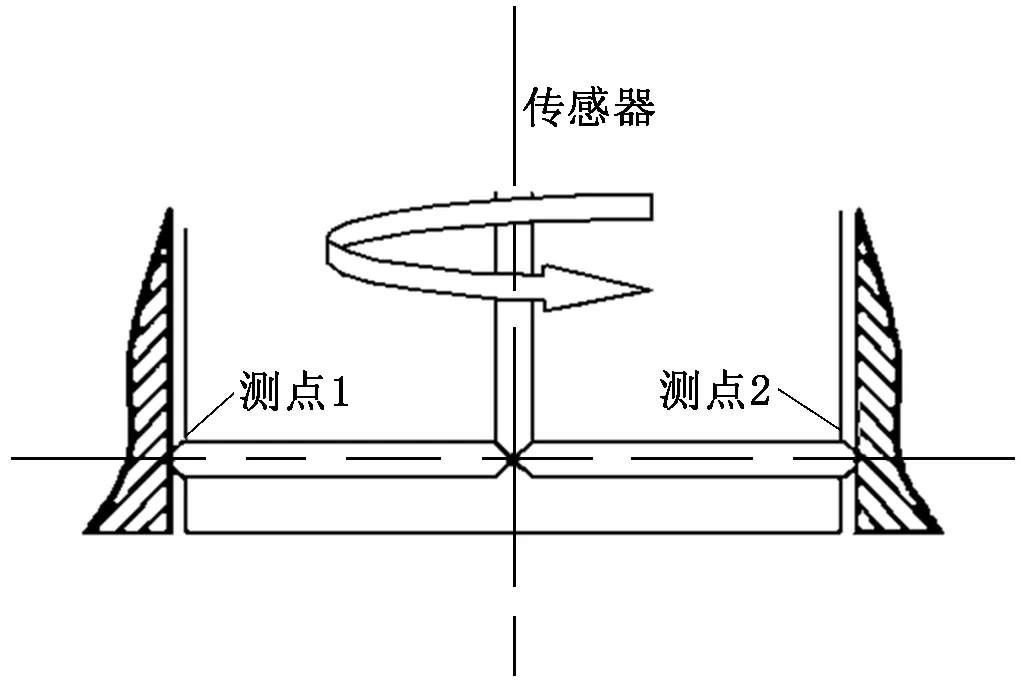

在批量生产中有一种常用的读数型检具,测量原理与上面介绍的第二种方法类似,是利用检具圆周上的两测点进行测量,检具在设计时保证测点位置与圆心在同一直线上,通过气动或电子传感器获得相应接触位置(被测件)的数值,来计算两测点间的距离从而获得直径结果,如图3所示。该方法能比较快捷地得出直径数值。

图3 读数型直径检具的常见结构

利用读数型检具的计数特点,我们可以使用这种直径检具进行内孔(或柱面体)的圆度、直线度、圆柱度轮廓数据输出,减少大型复杂设备的使用,从而快速获得相应的数值结果。

2 圆度测量

根据圆度的测量定义,参考GB/T 1958-2004产品几何量技术规范(GPS)形状和位置公差检测规定,我们需要测出所求截面上相对于旋转中心最近与最远距离的点的数值。

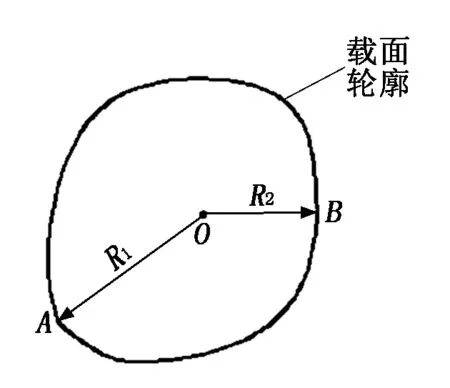

在此可以使用具有记录最大(或小)值功能的读数型检具进行实时测量。首先将读数型直径检具在被测截面旋转一周(见图4),然后记录其中的最大直径及最小直径值,它们之差的一半可看作是被测截面的圆度[2],即相对于旋转中心的最长距离R1与最短距离R2(见图5),其差值t即可认为是被测位置的圆度。

图4 截面轮廓数据采集方式

图5 被测截面圆度示意图

3 直线度测量

对于直线度,根据测量定义,参考GB/T 1958-2004产品几何量技术规范(GPS)形状和位置公差检测规定,我们需要使用检具测出柱面体上不同素线的直径值,其中直径最大值与最小值之差的一半可作为被测物体的直线度,即相对于检具中心的最长L1与最短L2的距离(见图6),其差值t可认为是被测位置的直线度。

图6 素线轮廓数据采集方式及其计算示意图

4 圆柱度测量

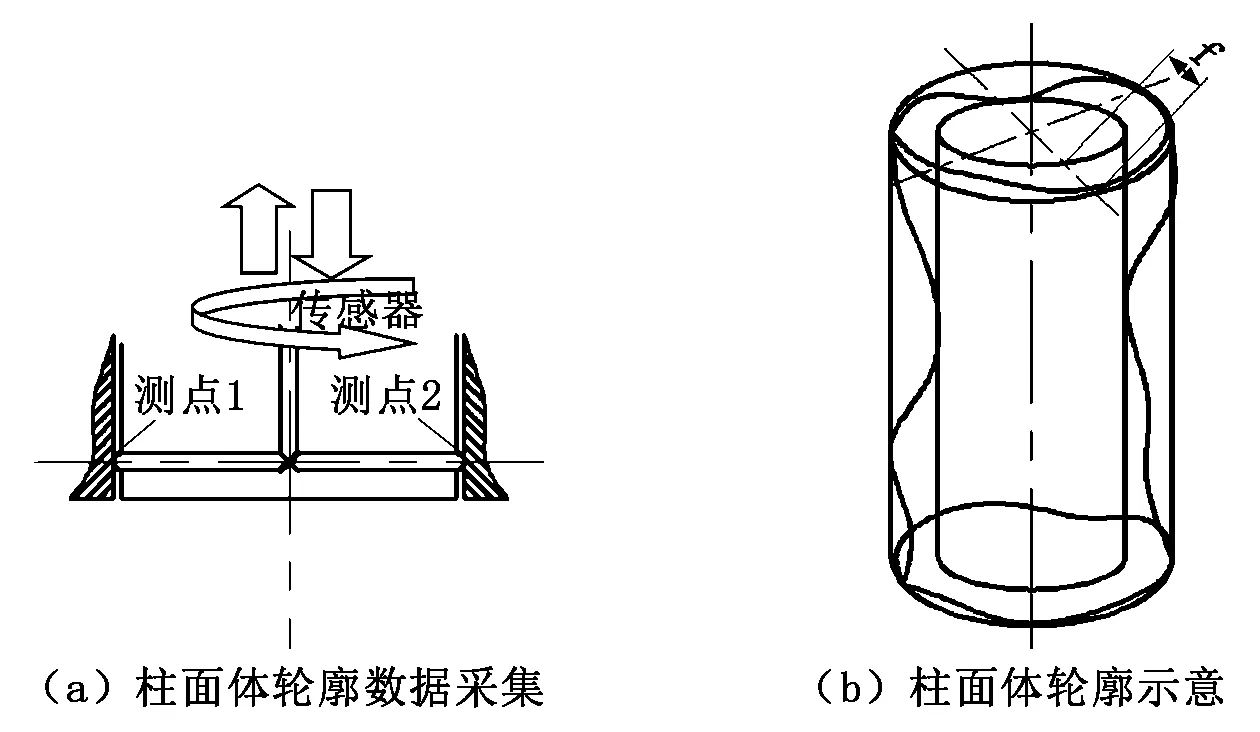

圆柱度可视为圆度与直线度的组合体,即圆柱度为圆度在不同截面上的综合体现。因而在做圆柱度测量时,我们可以在转动检具的同时也将其向上或向下移动,即测头做螺旋线运动(也可在不同高度截面固定地进行轮廓数据采集),在整个运动过程中,选取检具获得的直径读数的最大值与最小值,它们之差的一半即可视为被测物体的圆柱度,如图7所示。

图7 柱面体轮廓数据采集方式及其计算示意图

5 小结

本文所述为相关形位特征的近似算法,适用于测量点离散性不大的轮廓中,特别是在有限的条件或者精度要求不是很高的情况下,常见的读数型直径检具可近似获得符合要求的测量结果。相较于其局限性而言,本文所述方法易于实现,非常适合初学者对于这些形位特征的理解。