超超临界1 000 MW二次再热低压通流优化

2022-01-18王姗吴博钟主海杜小琴

王姗吴博钟主海杜小琴

(东方电气集团东方汽轮机有限公司,四川德阳,618000)

1 前言

随着300 MW、600 MW、1 000 MW机组的大量投运,国家大力发展超低排放燃煤发电,践行绿色发展理念,百万二次再热的发展已刻不容缓。未来发展的主要道路是降低机组热耗,提高机组效率[1]。

相对于末级叶片,公司已开发出1 200 mm、1 400 mm和1450 mm长叶片,本次低压通流使用1 450 mm末级长叶片,排气面积增加,可有效提高末级效率[2]。

2 百万二次再热低压通流优化

选取某百万低压缸,总设计为5级设计,排气压力3.0 kPa,低压末级动叶1 450 mm。本次优化主要针对原始方案存在的问题,在保证末级和次末级动叶不改变的基础上进行相应优化。

2.1 整体优化情况概述

表1所示为整体优化情况,原始方案基准效率定义为0,YH1为对第4级静叶进行前掠处理,YH2为对第4级静叶型线进行优化,YH3为对第4级静叶进行反扭处理,YH4为对第5级静叶反扭减弱处理。综合有效的优化方法,最终整缸提升0.3%,预计热耗可降低6.9 kJ/kWh。

表1 整体优化说明

2.2 优化分析

2.2.1 原始YS方案

图1为纯通流计算模型,计算软件使用NUMECA,计算模型SA模型,计算工质为可凝结水蒸气。

图1 纯通流全三维计算模型

设置特征长度为首级叶高123 mm,特征速度为进口近似速度85 m/s,特征密度为进口近似密度1.5 kg/m3。出口设置为径向平衡方程给定出口静压。转速为3 000 r/min,计算边界条件见表2。

表2 CFD计算边界条件

总总效率公式:

总静效率公式:

式中:H表示焓值;下标0表示总焓;下标1表示级进口;下标3表示级出口;s代表等熵。

数据读取位置:对于首级,进口参数读取位置为进口边界位置,对于末级,出口参数读取位置为出口边界位置,对于其他级次,参数取至交接面上游面,即前一级动叶出口。

2.2.2 优化方案1(YH1)

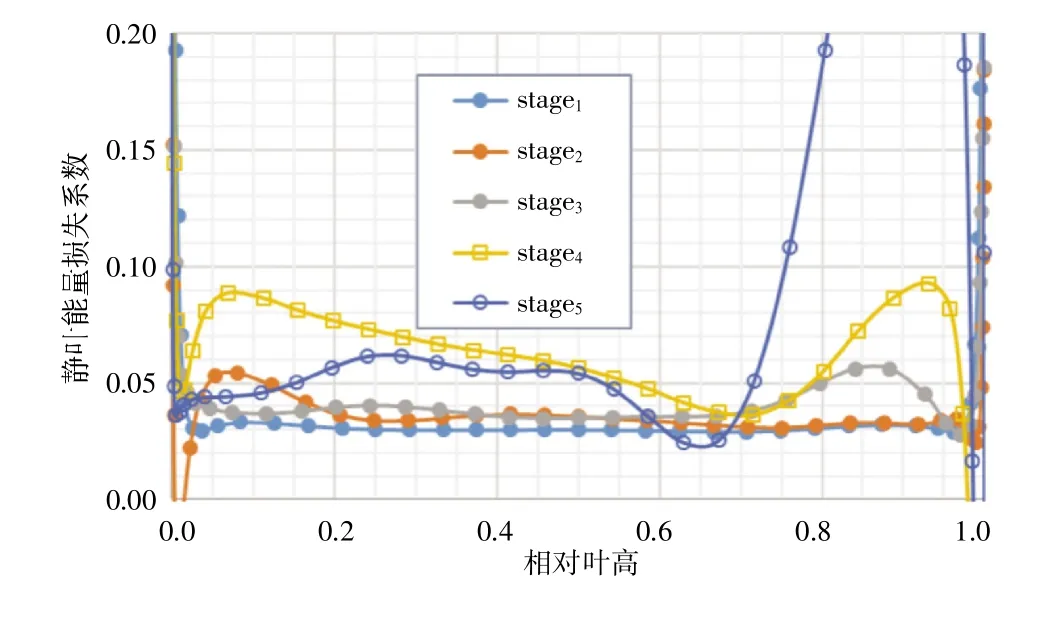

从图2所示的静叶能量损失系数可以看出,第4级静叶片70%以上位置能量损失系数突然增大,考虑到可能是子午流线与叶片顶部夹角过大所致,故对第4级静叶70%前掠处理,如图3所示。

图2 YS方案静叶能量损失系数

图3 第4级静叶前掠子午流道示意图

从图4可以看出,S4前掠后,第4级总总效率提升了0.7%,故第4级前掠优化有效果。

图4 分级效率对比曲线

2.2.3 优化方案2(YH2)

图5为第4级静叶出口马赫数沿相对叶高分布曲线,通过自主研发TCS软件二维计算,如图6所示,YS第4级静叶叶型Ma大于1.0后,能量损失系数会急剧增大,故采用VistaATBlade对相对叶高55%以下型线进行优化,并应用二维程序TCS计算能量损失,初步评估优化效果。由于第4级静叶型线整个叶高范围内母型相同,为方便优化,选取89.05 mm叶高为优化截面为原始叶型进行优化,再将优化后的型线应用到55%以下叶高范围内,同时保证各个截面弦长和喉宽等几何参数与原始叶型相同。

图5 YS第4级静叶出口马赫数分布曲线

图6 优化型线和原始型线TCS计算能量损失系数随Ma变化曲线

图7给出了优化前后型线对比图,可以看出,与原始叶型相比,优化后叶型压力面变化较小,吸力面相对变化较大,前半部分型面更拱,后半靠近尾缘部分更接近直线,有效减小了汽流折转角,如图8图所示,有效减小了喉部下游斜切段叶型背弧的膨胀度和背弧上的最大马赫数,降低了激波强度。

图7 优化型线与原始型线截面对比图

图8 原始叶型和优化叶型Ma分布图

为进一步验证优化叶型,以该优化叶型作为母型,应用到55%以下叶高,同时保证各个截面弦长,喉宽等几何参数与原始设计相同,将该新设叶片应用到整缸环境进行三维CFD计算,即YH2,如图9所示,与YH1相比,替换优化静叶后,第4级静叶能量损失系数明显降低,第4级级效率提高0.8%,整缸总效率提升0.036%,说明优化效果明显。

图9 优化与原始第4级静叶能损沿叶高对比曲线

2.2.4 优化方案3(YH3)

如图10所示,第4级根部反动度偏低,故对第4级静叶片进行反扭(在YH2第4级静叶型线优化的基础上)处理,出口几何角对比如图11所示。

图10 原始反动度沿叶高分布图

图11 S4反扭与原始出口几何角对比图

通过CFD三维计算:

YH3第4级根部反动度约17%,如图12所示,较合理;

图12 原始与优化第四级反动度沿叶高分布图

YH3次末级效率比YH2次末级总总效率提升0.3%,说明对S4进行反扭方法有效。

2.2.5 优化方案4(YH4)

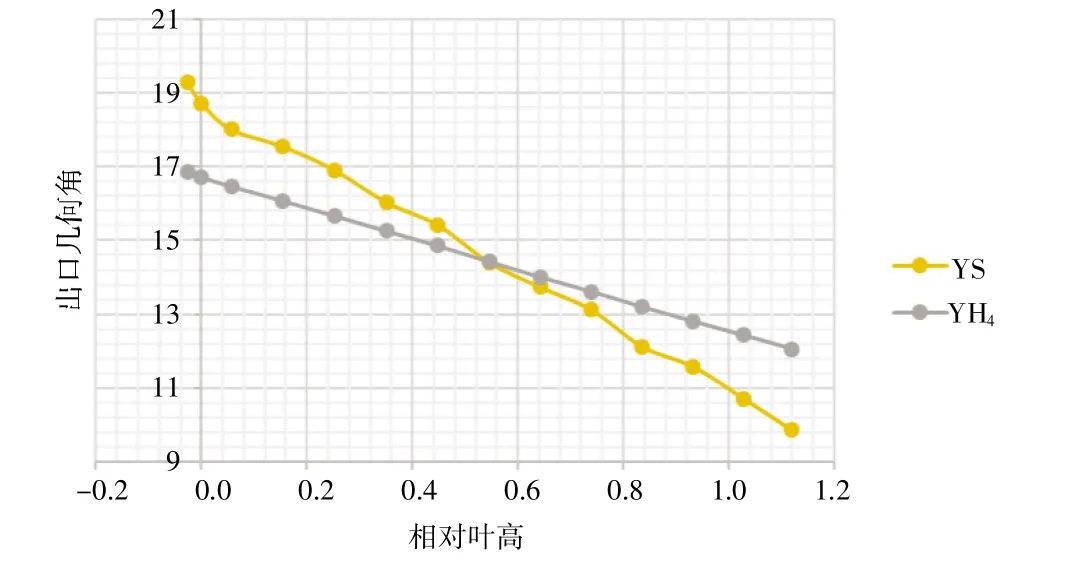

考虑到YS方案,第5级静叶为了提高根部反动度,降低顶部反动度,使得顶部几何角较小,只有10.72°,尝试对第5级静叶反扭减弱处理,末级静叶反扭减弱出口角与原始对比如图13所示。

图13 末级静叶反扭减弱出口角与原始对比图

S5反扭减弱后,末级反动度沿叶高对比曲线如图14所示,末级静叶能量损失系数随叶高变化如图15所示。

图14 末级反动度沿叶高对比曲线

图15 末级静叶能量损失系数随叶高变化曲线

从图14~15可以看出,S5反扭减弱后:

●根部反动度降低,顶部反动度升高;

●根部能损增大,顶部能损减小;

●第5级总总效率提升0.184%,总静效率提升0.183%,整缸效率有微弱提升,第5级静叶反扭减弱有效果。

2.2.6 优化方案整合结果

将YH1至YH4中有效优化方法全部使用,并调整焓降分配,即ZTYH方案。从图16可以看出,第4级总总效率提升1.372%,末级总效率提升0.302%,整缸效率提升0.3%。

图16 整体优化结果与原始分级效率对比曲线

3 结论

对某百万二次再热低压缸通流采用静叶第4级前掠、反扭、型线优化,静叶第5级反扭减弱,第4级总总效率提升1.372%,末级总效率提升0.302%,整缸效率提升0.3%。