热电偶敷设工艺与涡轮叶片表面温度测量的关联分析

2022-01-18刘志刚邹远禄吴晓东

刘志刚,贺 元,张 帅,邹远禄,吴晓东

(中国航发四川燃气涡轮研究院,四川 绵阳 621000)

1 引言

涡轮叶片作为航空发动机的重要热端部件,其工作环境十分恶劣,工作温度高达2 000 K 甚至更高[1],已远超叶片材料可承受的极限温度,且随着发动机推重比和性能的不断提高,涡轮叶片的工作温度还在不断增加[2]。为此,必须采用先进的冷却技术对叶片进行降温及保护,防止叶片在高温条件下出现烧蚀、掉块、裂纹等故障。因此,涡轮叶片表面温度的测量及其准确性,对于准确识别高温区域和结构优化具有重要意义[3]。

在涡轮叶片表面温度测量方面,国内使用较多的测温方式有传统的接触式热电偶测温、示温漆测温和红外辐射测温三种[4-5]。其中,示温漆测温仅能反映试验过程中的最高温度,测温准确度相对较低,且只能一次性使用;红外辐射测温价格昂贵,误差较大,空间分辨率不高,且测温精度受表面发射率影响大,数据录取范围易受测试结构影响[6];接触式热电偶测温具有精度高、响应快、成本低和技术相对成熟等特点,在涡轮叶片表面温度测量方面具有较大的使用比例,在今后很长一段时间内依然会是发动机高温测量的主要手段。因此,针对广泛使用的接触式热电偶测温,有必要对其开展测温误差分析与研究。

目前,热电偶测温误差研究多集中在热电偶自身及所处环境的影响因素等方面,如研究了沿测温元件导热引起的误差,接点导热误差,热辐射引起的误差,热惯性引起的误差,热电偶对被测温度场的影响带来的误差,参考端温度变化导致的误差,外界因素如磁场等干扰带来的误差,热电偶使用性能衰减带来的误差等,且研究的方法多种多样。但是针对敷设工艺带来的影响尚无公开报道,缺少热电偶在工程应用场合下的测温误差研究。本文以涡轮叶片冷效试验中的侵入式热电偶敷设为出发点,就温度测量结果能否作为叶片表面温度使用这一问题进行研究,分析热电偶敷设工艺与温度测量之间存在的关联关系。

2 热电偶测温影响因素研究现状

国外研究方面,NASA 刘易斯研究中心在1974年总结出了开槽侵入式热电偶在叶片温度场测量中的安装规范[7],在槽道深度、热电偶结构等方面也做了大量研究工作,但成果未对外公开。Tarnopolsky等[8]研究了热电偶导线对叶片温度测量造成的误差,发现热传导引起的误差比热辐射和热对流高一个数量级。Hu等[9]对热电偶插入物体表面因外流造成的测量误差进行了数值仿真分析,结果表明热电偶测温处因沿热电偶导热造成局部过度冷却,导致测量结果偏低。Kuznetsoy等[10]用数值计算的方法研究了使用不同导热系数填料下的表面温度场,表明额外热阻对温度测量的准确性影响明显。Roberts等[11]对热电偶测流体温度时热辐射带来的误差进行了分析,结果显示,在高温流体温度测量中热辐射带来的误差大于10%,且随着雷诺数变化。Ishihara[12]关于热电偶测燃烧表面温度的研究表明,采用更小的热电偶头部可以减小自身导热带来的误差。Alwaaly等[13]对热电偶绝缘层导热影响开展了研究,指出高温范围下绝缘层导热造成的影响可以忽略。

国内研究方面,杨世铭对热电偶导热测温误差问题进行了理论求解[14],给出了不同边界条件下测温误差的无因次公式。杨斌等[15]针对导热、辐射、热惯性等引起的误差进行了分析,对一些可以减小的误差提出了相应措施。马计等[16]开展了接触长度对热电偶测温精度影响的研究,得出热电偶测温线接触比点接触误差小、灵敏度高的结论,并且增加接触长度可以减小误差。陈晖[17]在超燃冲压发动机地面试验主动冷却燃烧室壁面温度测量中,开展了热电偶在被测壁面上以不同方式焊接对测量带来的影响研究,结果表明不同壁面厚度和热电偶焊点距离对温度测量有明显影响,减小误差应尽量减小焊接面积。

航空发动机涡轮叶片温度场测试中多采用热电偶测温,但国内外研究中关于热电偶埋设方式对壁面测温精度影响的研究很少有学者提及。

3 侵入式热电偶敷设方案

接触式热电偶测温主要有露端型敷设和侵入式敷设两种方式。露端型敷设是将测温热电偶固定在被测物体表面,采用薄片将热电偶头部压在测点位置实现测温。由于热电偶敷设在被测物体表面,在物体表面流动换热较为复杂时,会造成近壁面气体流动发生变化,影响被测物体的温度分布。在涡轮叶片冷效试验中,这种影响会造成实际温度场与预期温度场产生偏差,不利于冷却效果评定。为消除热电偶对近壁面气体流动的影响,衍生出了侵入式敷设方式。侵入式敷设是将测温热电偶埋入预先在被测物体表面加工的槽道中,固定热电偶后再对埋入位置表面进行处理,保证被测物体表面连续完整,以消除对流动换热的影响,进而进行温度测量。

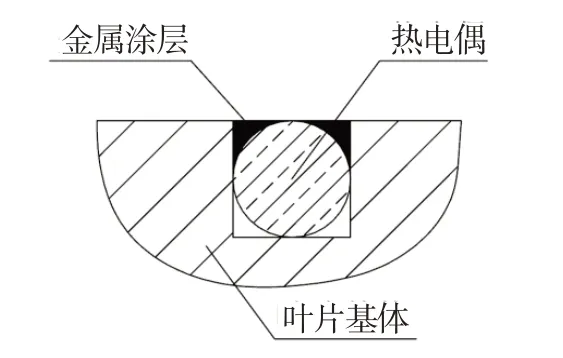

目前,在涡轮叶片冷效试验中,叶片表面温度通常选用直径0.5 mm的K型铠装热电偶测试,热电偶测试精度等级为Ⅰ级。叶片侵入式热电偶敷设方式见图1。在测试叶片表面加工出深度0.5 mm、宽度0.5 mm 的槽道,槽道端部为预定的测点位置;将热电偶埋入槽道中,其头部紧贴槽道顶端,沿程使用不锈钢丝点焊固定;对埋设热电偶的槽道采用等离子喷涂工艺喷涂金属涂层,填充热电偶与槽道之间的间隙;对喷涂完毕后的叶片表面进行打磨抛光,保证槽道与叶片表面型面完整、过渡连续;将热电偶沿叶片缘板处集束引出,接入试验器温度测试系统。

图1 叶片侵入式热电偶敷设方式示意图Fig.1 Schematic diagram of blade intrusive thermocouple embedding method

4 关键因素分析

针对侵入式热电偶敷设方式,结合该测温方式的工艺操作过程(图2),对其制备流程进行全周期分析。结合实际操作过程及使用过程中暴露的问题,整理出操作工序引入额外热阻、热电偶埋入深度、热电偶埋入间隙三个主要影响因素。

图2 侵入式热电偶敷设流程Fig.2 The layout process of intrusive thermocouple

4.1 操作工序引入额外热阻

侵入式热电偶敷设方式需要预先在测试物体表面加工槽道,埋入热电偶后再进行喷涂和打磨,这虽然保证了测试叶片表面的完整和连续,但是对被测基体内部造成了破坏。参照热电偶敷设放大图(图3)可以看出,加工槽道去掉了槽道处的基体材料,埋入热电偶后热电偶与槽道下方形成了空腔,而喷涂镍铬-碳化铬金属涂层工序并不能将该空腔完全填充。加之热电偶外壳通常为不锈钢或高温合金,热电偶绝缘层通常为氧化镁、氧化铝等材料。据此,槽道埋入热电偶后,引入了空气、镍铬-碳化铬、不锈钢或高温合金、氧化镁或氧化铝这几种材料。在测试叶片与热电偶本体的导热测温过程中,这些材料都会形成不同的导热热阻,从而影响被测物体的实际温度场以及热电偶感受到的温度。为此,需评定新引入材料对整个温度场的影响程度。

图3 热电偶敷设放大图Fig.3 Magnification of buried couple position

为研究这一影响,可建立平板模型进行数值计算,建模时主要考虑被测物体、金属涂层、空气腔、热电偶外壳、热电偶绝缘层几个区域。根据实际使用工作状态,设置不同的法向温度梯度进行数值仿真。采用单一变量法固定其他变量参数,分别研究不同导热系数条件下,金属涂层、热电偶外壳、热电偶绝缘层对整个被测区域温度场的影响以及测试温度与表面温度之间的关系。在试验验证方面,由于热电偶是成品件,其外壳、绝缘层都是不变的,而空气腔是必定存在的,也无法改变,因此只有被测物体导热系数和金属涂层导热系数两个可研究变量。可采用矩阵法确定不同导热系数组合,进行金属涂层导热系数影响的试验验证。

4.2 热电偶埋入深度

涡轮叶片表面热电偶敷设槽道通常采用电火花放电腐蚀的方式加工,电极厚度0.5 mm。实际加工过程中,受被测物体表面平整度、电火花加工机床控制精度、电极制造精度等影响,槽道会出现深浅不一的现象,无法完全保证槽道深度为0.5 mm。而涡轮叶片的温度场很复杂,沿壁面厚度方向温度梯度变化较大,且壁面厚度较薄(通常为2.0~3.0 mm),据此可确定槽道中存在一定的温度梯度。在热电偶埋入深度不一的情况下,热电偶所测温度沿着深度会如何变化,与叶片表面温度之间会呈现何种关系,就需要研究和评定,以便于后期对试验结果进行修正。

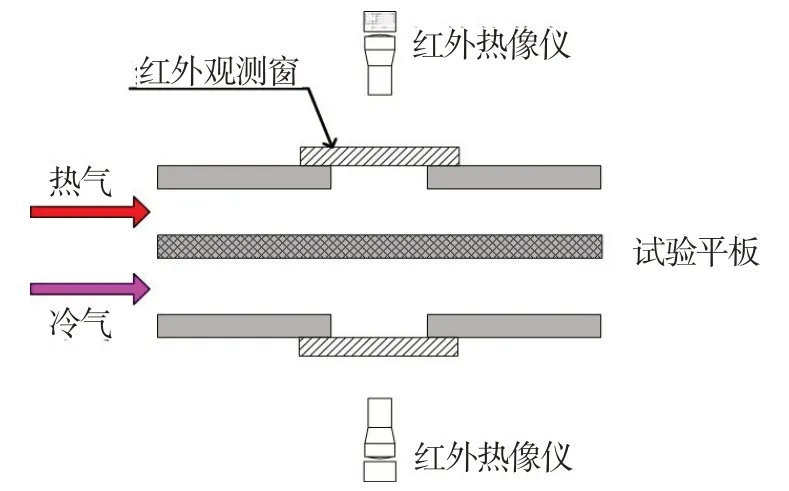

针对这一影响因素,建立不同的平板导热模型(参照图4),主要考虑被测物体、热电偶和槽道深度三个因素。结合实际使用工况,设置不同的法向温度梯度进行数值计算。采用单一变量法固定其他参数,研究不同热电偶埋入深度条件下测量温度与表面温度之间的关系。在试验验证方面,结合数值计算条件,设计加工平板试验件,在相同工况下开展试验,并以红外热像仪测量的表面温度为基准值。在平板试验件上加工不同深度的槽道,埋入热电偶,对平板表面进行喷涂打磨。试验中,通过热电偶测量数据,检验数值计算结果,并与基准值进行对比,总结热电偶埋入深度对表面温度测量的影响规律。

图4 埋入深度研究模型Fig.4 Embedded depth study model

试验平板两侧单独通过热气和冷气形成换热边界,热气状态为马赫数0.4,温度700 K;冷气状态为马赫数0.4,温度360,390,420,450 K。埋入深度分别为0,0.25,0.50,0.75 mm,埋入间隙分别为0.5,1.0,1.5,2.0 mm。试验测试方法如图5所示。

图5 平板测温试验示意图Fig.5 Schematic diagram of plate temperature measurement test

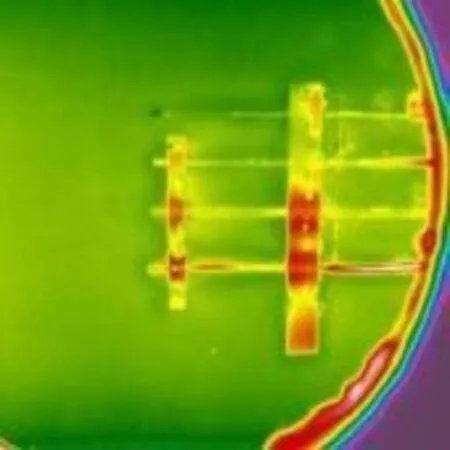

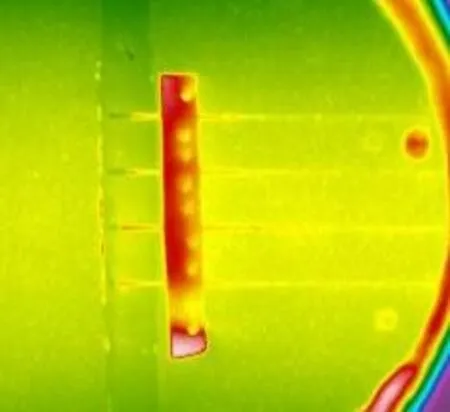

研究结果显示,直接敷设在表面的热电偶所测温度高于表面实际温度,其差异高达7%,故热电偶直接敷设在表面测温方式不可用于表面温度测量。开槽埋入方式敷设的热电偶所测温度在数值方面与表面温度较为接近(略低于表面温度),不同气体温差下其差异在0.6%以内,且随着埋入深度的增加而降低。图6、图7为试验测试典型结果。

图6 不同埋入深度下的典型红外图像Fig.6 Infrared image of different embedded depth

图7 不同埋入深度下的热电偶温度Fig.7 Thermocouple temperature with different embedded depth

基于试验数据进行统计和分析,结合研究模型的主要换热参数,形成埋入深度条件下的温度热电偶测量温度修正关系式:

式中:L为叶片壁面厚度,x为埋入深度,a、b为经验系数,Tth为热电偶测量温度,TI为叶片表面真实温度,Tg为叶片燃气温度,Tc为叶片冷气温度。经验系数取值为:埋入深度0 mm 时,a=0,b=1.167;埋入深度0.25 mm 时,a=-0.055 5,b=0.029;埋入深度0.50 mm和0.75 mm时,a=-0.060 2,b=-0.067。

4.3 热电偶埋入间隙

热电偶采用人工手动操作方式埋入。将热电偶放入槽道中并保持其头部挨着槽道端部,之后采用不锈钢丝点焊固定,再将埋完热电偶的叶片喷涂镍铬-碳化铬涂层。在此期间,因运输、包装等影响,热电偶头部会出现不同程度的松动、滑移,最终与槽道端部之间形成不同尺寸的间隙,即热电偶埋入间隙,造成热电偶远离测点位置。在后续的打磨过程中,这种情况会被保留并带入到试验中。在不同的间隙条件下,热电偶所测温度与测点位置处的表面温度会呈现何种关系需要评定,以便修正测量数据和完善埋偶工艺。在此基础上,如果被测物体表面喷涂热障涂层,其材料会部分进入间隙中,在热障涂层隔热性能测试中,会对测量结果造成怎样的影响,也需要开展研究进行评定。

针对这一影响因素,建立不同的平板导热模型(参照图8),主要考虑被测物体、热电偶和埋入间隙三个因素。结合实际使用工况,设置不同的法向温度梯度进行数值计算。采用单一变量法固定其他参数,研究不同热电偶埋入间隙条件下,测量温度与表面温度之间的关系。在试验验证方面,可进行平板换热测温试验。固定埋入深度,在不同的温度梯度和埋入间隙下进行试验,并以红外热像仪测量的表面温度为基准值。通过热电偶测量数据,检验数值计算结果,并与基准值进行对比,总结埋入间隙对表面温度测量的影响规律。

图8 埋入间隙研究模型Fig.8 Embedded gap study model

试验结果显示,埋入间隙有临界值,热电偶所测温度会高于表面实际温度,其差异为1.4%,埋入间隙增强了局部换热导致热电偶头部温度升高;不同气体温差条件下,随着埋入间隙的增加,热电偶测量温度与表面温度的差异无明显变化,即间隙的影响是一致的,与具体数值关联度不大。图9、图10为试验测试典型结果。

图9 不同埋入间隙下的典型红外图像Fig.9 Infrared image of different embedded gap

图10 不同埋入间隙下的热电偶温度Fig.10 Thermocouple temperature with different embedded gap

基于试验数据进行统计和分析,结合研究模型的主要换热参数,形成埋入间隙条件下的温度热电偶测量温度修正关系式:

式中:H为埋入间隙,y为热电偶直径。

5 结论

通过对热电偶敷设工艺中影响温度测量的三个关键因素进行理论分析、数值仿真及流动加温环境下的试验研究,得出以下结论:

(1) 埋入深度对热电偶测温的影响较为明显,不宜采用热电偶直接敷设在叶片表面的测温方式,宜采用开槽埋入的方式敷设热电偶,且开槽深度等于热电偶直径时其综合测温效果最佳。

(2) 埋入间隙的存在增强了局部换热,导致热电偶测量温度偏高,在热电偶敷设工艺流程中应避免出现埋入间隙。

(3) 掌握热电偶敷设操作工序引入额外热阻对被测物体温度场的影响规律,有助于完善埋偶工艺,为热电偶材料和金属涂层材料选择提供技术支持。后续需开展相应试验研究。