大尺寸低压涡轮导叶冷效试验件优化及验证

2022-01-18张维涛吴佳玉贾晓萌

张维涛,吴佳玉,曾 军,雷 鸣,贾晓萌

(1.西北工业大学机电学院,西安 710072;2.中国航发四川燃气涡轮研究院,成都 610500;3.中国航天科工集团北京动力机械研究所,北京 100074)

1 引言

航空发动机气冷涡轮叶片具有工作温度高、受力大的特点,其冷却换热设计结果与发动机的性能、寿命及可靠性直接相关。当前,主要采用冷效试验方法验证叶片冷却设计结果[1]。为模拟叶片真实流动情况,冷效试验件通常在试验段内部装入5~7个叶片构成扇形叶栅通道[2-3],其中中间叶片为带测温电偶的试验叶片,两侧为陪衬叶片。Treiber[4]和Rona[5]等指出,叶栅试验中为保证录取的数据正确可靠,必须在叶栅出口建立周期性流场。姜正礼等[6]的研究也表明,叶栅通道流动周期性是扇形叶栅试验的重要参数。朱兰等[7]在高压涡轮导向器扇形叶栅试验时发现,相邻测试叶栅通道流动周期性较差,会导致导向器气动性能难以准确评估。唐国庆等[8]对跨声速涡轮扇形叶栅的试验研究表明,不合理的出口导流板会造成出口激波反射和通道堵塞,叶栅通道流动无周期性,但通过调节出口导流板角度和优化导流板结构可有效改善。

某大尺寸低压涡轮导叶在进行冷效试验时,由于叶片较大,利用现有冷效试验设备,扇形试验段内仅能布置3 个叶片,且两侧为陪衬叶片,只有中间1个叶片可作为测试叶片,如何确保此叶栅通道流动周期性是一大难题。为此,本文采用CFD方法分析了试验件叶栅通道流动周期性无法保证的主要原因,并针对此问题对试验件进行了多方案优化设计,最终通过试验验证了优化设计的有效性。研究结果对类似大尺寸涡轮叶片扇形叶栅及冷效试验件的设计提供了一种优化思路。

2 涡轮冷效试验

涡轮冷效试验设备由主气进气系统、主气加温系统、蜗壳舱、排气系统、燃油系统、冷却水系统、冷气加温系统、试验件、试验状态监视和数据采集系统等组成。

所研究的冷效试验件结构如图1所示。试验件由进气测量段、扇形试验段、排气测量段组成。进气测量段模拟扇形试验段内叶片设计状态的来流状态,同时保证进口流道面积与发动机中的一致,采用2 支总温总压复合探针耙及8 点壁面静压孔测量进口气流参数。扇形试验段由试验舱和叶片组成。由于叶片尺寸较大,试验段内只布置了3个叶片,组成了2个叶栅通道,其中中间叶片为测试叶片,两侧叶片为陪衬叶片。试验时,测试叶片由独立冷气供气管单独提供冷气,以准确控制冷气参数;两侧陪衬叶片合并提供冷气,模拟叶片冷气边界。排气测量段导流板安装角度与叶片出口气流角一致,上、下壁面各布置4 点静压测量孔,通过监控冷效试验件进口总压与出口静压,以确定试验工况。

图1 冷效试验件结构模型Fig.1 Geometric structure model of cooling efficiency test

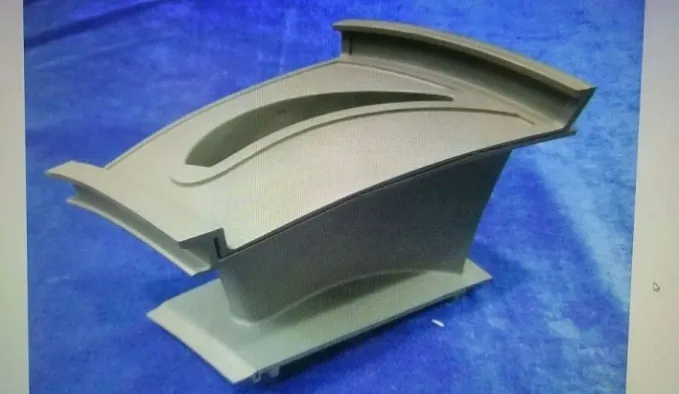

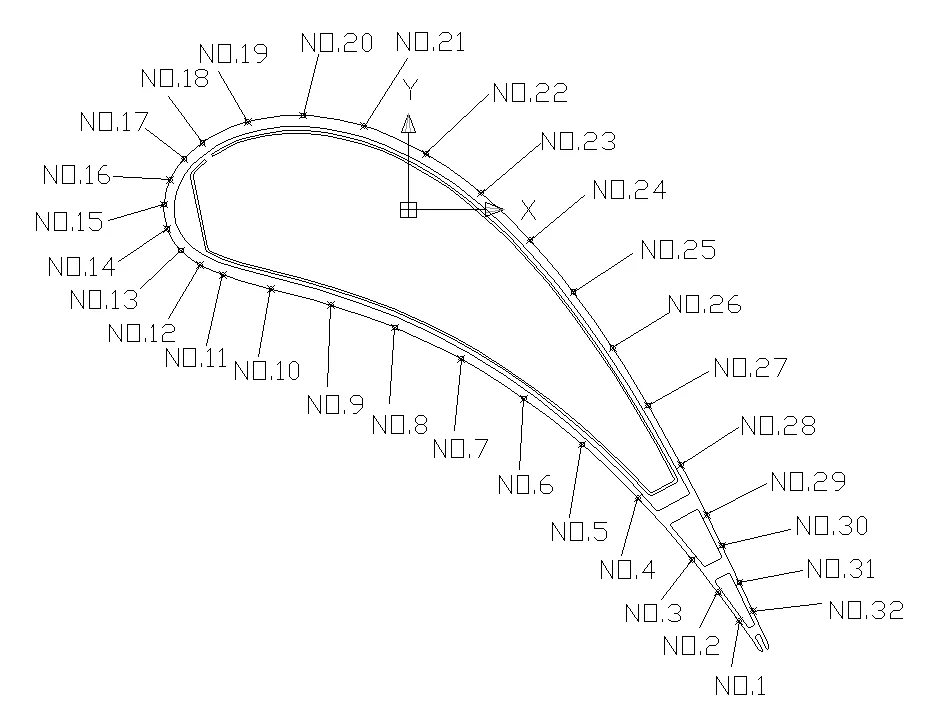

试验叶片为某型低压涡轮导叶(图2)。该型导叶为满足发动机结构需求,采用了低展弦比设计,叶片尺寸较常规涡轮导叶更大,叶片中截面轴向弦长100 mm,叶片高度79 mm。叶片前缘采用冲击冷却,中弦区域采用强迫对流冷却,尾缘区域采用扰流柱强化冷却。叶身无气膜孔,冷气通过尾缘全劈缝排入主流道。叶片中截面布置了微型铠装热电偶以获取叶片表面的温度分布,为此在叶片表面采用电火花加工出多个槽进行引线和测点布置,然后使用等离子喷涂进行几何修复,最后进行抛光处理以确保叶片几何形状和表面状态。图3给出了试验叶片中截面测点位置及编号,温度测点共计32个。

图2 低压涡轮导叶实物照片Fig.2 Large-size low pressure turbine vane

图3 导叶中截面测点位置及编号Fig.3 Metrical positions of stator blade at mid-section

3 冷效试验件数值模拟

3.1 计算模型

为真实模拟试验件中的流动,采用真实几何结构的UG模型(图1)建立计算模型。为模拟试验件出口大气环境,建立了大气环境模拟段。计算模型如图4所示。

图4 试验件计算模型Fig.4 Flow path model of test piece

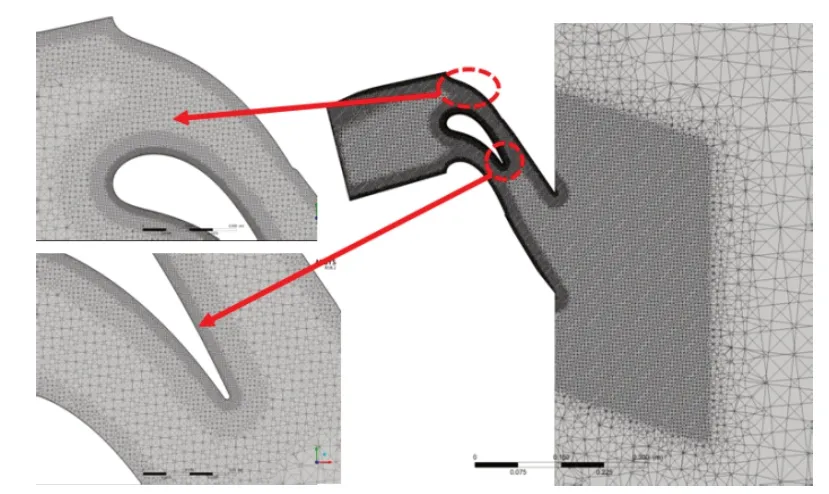

3.2 网格及边界条件

对于真实几何结构,为捕捉几何倒圆、倒角等复杂壁面流动,一般采用四面体网格[9-10]。本文采用ICEM CFD 进行网格划分,网格节点数290 万,网格单元数1 141 万,采用密度盒子对局部网格进行加密,并对附面层网格进行针对性处理,保证壁面网格y+<1,计算网格见图5。采用商业CFD软件CFX 18.2进行冷效试验件的三维黏性数值模拟。采用带转捩模型的SST 湍流模型。边界条件设置:进口给定总温、总压和气流方向,叶栅出口给定压力,壁面均为光滑、无滑移、绝热壁面。

图5 试验件计算网格Fig.5 Computational meshes of test piece

3.3 计算结果分析

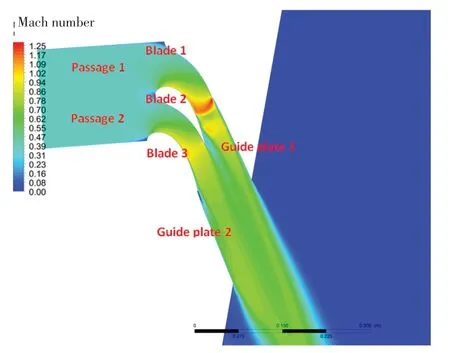

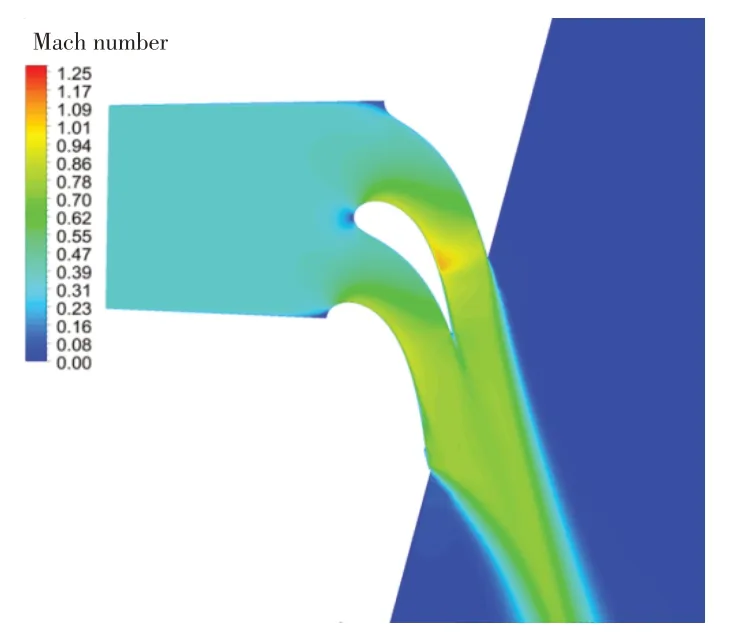

图6、图7分别给出了冷效试验件设计状态和理论设计状态叶片中截面马赫数云图。可以看到,图6中冷效试验件通道内喉部前马赫数分布周期性较好,喉部后马赫数分布周期性恶化;测试叶片吸力面存在较强激波,峰值马赫数达到1.25左右。对比发现,试验件设计状态通道中叶片流场与理论设计状态的差异很大。通过对冷效试验件通道内流动的分析发现,叶栅通道与导流板形成的收缩-扩张气流通道,导致气流在喉部后过度膨胀,在陪衬叶片尾缘与测试叶片吸力面形成较强的激波,测试叶片吸力面激波与附面层干涉,导致叶片表面流动发生分离,破坏了叶栅通道流动周期性。

图6 试验件设计状态叶片中截面马赫数云图Fig.6 Mach number contours at mid-span of test condition

图7 理论设计状态叶片中截面马赫数云图Fig.7 Mach number contours at mid-span of design condition

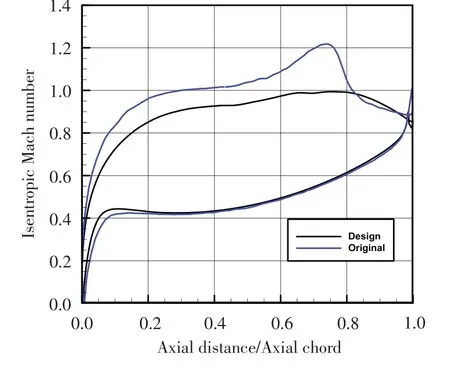

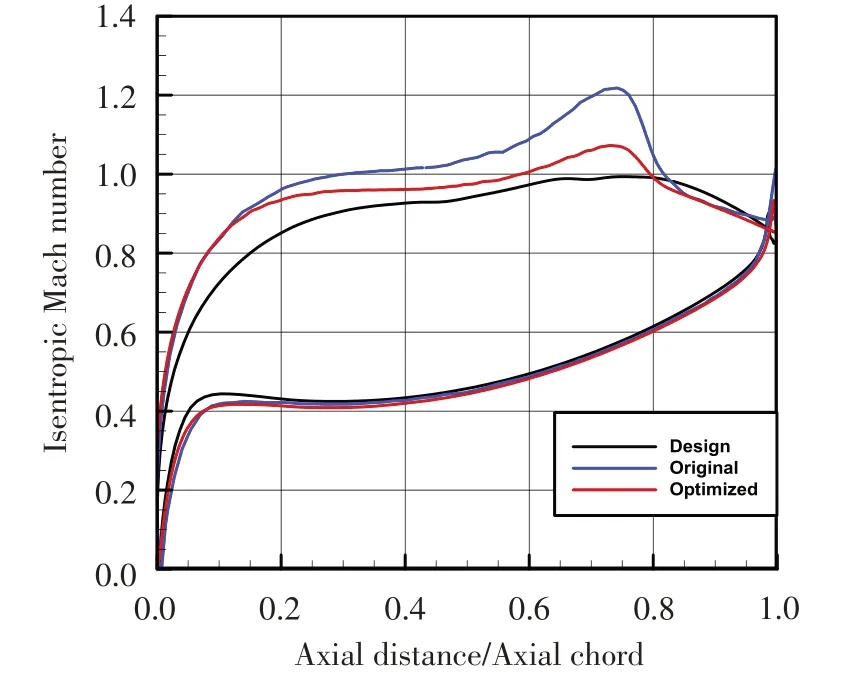

图8 给出了冷效试验件设计状态(Original)和理论设计状态(Design)测试叶片中截面等熵马赫数分布。由图可见,在叶片压力面,冷效试验件设计状态和理论设计状态的等熵马赫数分布较吻合;但在叶片吸力面,冷效试验件设计状态的叶片载荷偏高,在0.72轴向弦长位置处峰值等熵马赫数超过1.20。说明在冷效试验件设计状态下,测试叶片表面的流动已经严重偏离理论设计状态,由此获得的叶片冷效数据不能验证叶片冷效设计结果。

图8 测试叶片中截面等熵马赫数分布对比Fig.8 Comparison of isentropic Mach number at mid-span of test blade

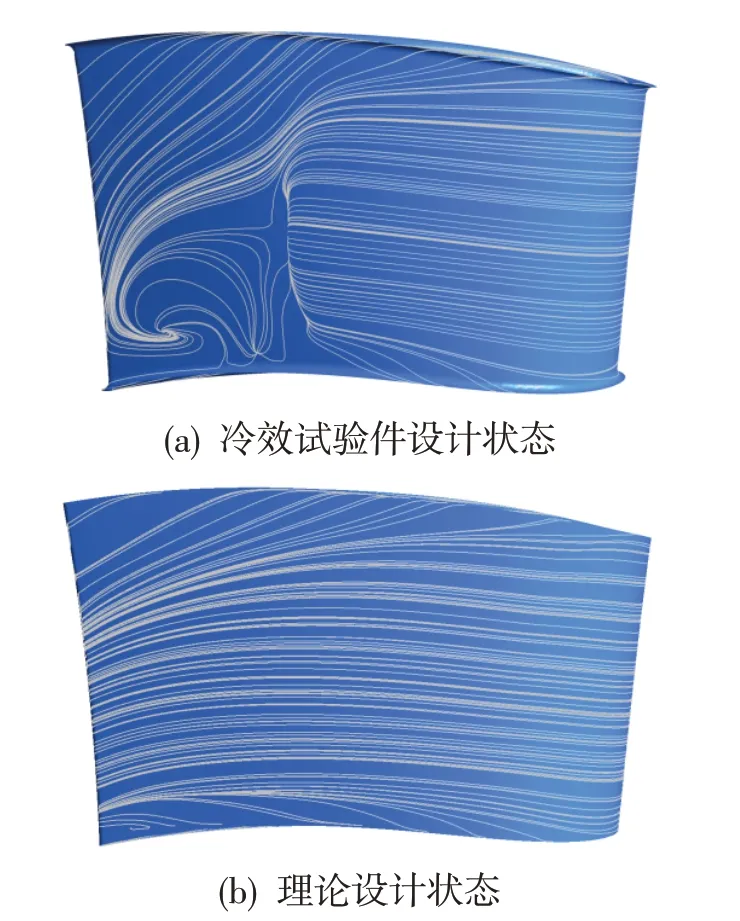

图9给出了冷效试验件设计状态和理论设计状态测试叶片吸力面表面极限流线。可见,冷效试验件设计状态下,测试叶片在吸力面靠近尾缘处存在大面积流动分离,分离区域占叶高的60%以上,分离区域的位置与激波产生的位置一致,说明是激波附面层干涉导致了流动分离。

图9 测试叶片吸力面表面极限流线对比Fig.9 Comparison of test blade suction surface streamlines

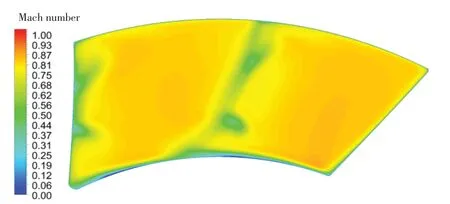

图10、图11分别给出了冷效试验件出口静压测量截面的湍动能和马赫数云图。可见,激波引起的分离导致测试叶片出口流动产生很大损失,在出口截面产生局部低压区,下方壁面静压测量值将受到较大影响,从而导致叶片工作状态评估产生偏差。

图10 试验件出口静压测量截面的湍动能云图Fig.10 Turbulence kinetic energy contours at cascade outlet

图11 试验件出口静压测量截面的马赫数云图Fig.11 Mach number contours at cascade outlet

综上数值模拟可以得出:冷效试验件设计中,为引导叶栅出口气流流动,在陪衬叶片出口两侧增加了导流板,导致测试叶片吸力面激波与附面层干涉,起流动发生分离,破坏了流场周期性。目前的试引验方案不能真实反映测试叶片在理论设计状态下的流动,无法有效验证叶片的冷却效果。因此,冷效试验中叶片数较少时,必须精心设计试验件出口两侧导流板的结构。

4 冷效试验件优化

优化思路为采取措施消除叶片出口激波的反射。采用数值模拟方法对冷效试验件的结构进行优化,开展试验件中截面S1 流面的优化设计,寻求较好的优化方案,以缩短优化迭代时间;再对优化方案进行全三维评估,确定最终优化方案。

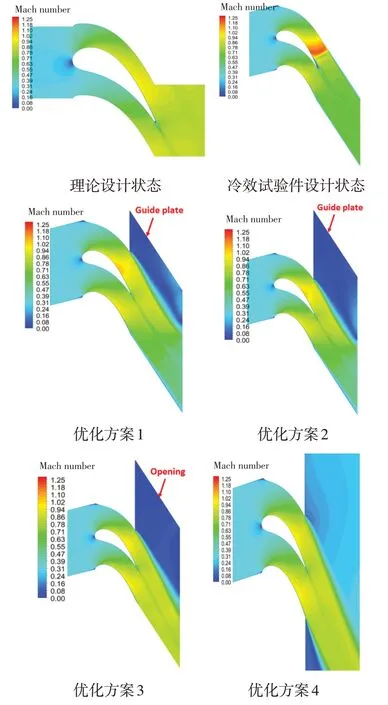

4.1 中截面S1流面优化设计

根据优化思路提出了4种优化方案。优化方案1 是将与测试叶片吸力面对应的导流板1 向外扩1倍叶片栅距,减小导流板壁面的影响;优化方案2是在优化方案1 的基础上将导流板1 再向外扩1 倍栅距;优化方案3是在优化方案2的基础上将导流板1的壁面边界设置为开放边界;优化方案4 是将叶片出口左右两侧导流板截断,使气流经过叶片通道后直接排入环境大气。图12、图13分别给出了理论设计状态、冷效试验件设计状态和4 种优化方案叶片中截面S1 流面马赫数云图和等熵马赫数分布对比。可见:将导流板外扩可有效降低测试叶片吸力面的激波强度,导流板外扩1倍栅距和2倍栅距的效果差异不大;将导流板壁面条件改为开放边界可进一步降低吸力面峰值马赫数;截断叶片出口左右两侧导流板后,叶片表面的流动状态与理论设计状态的最为接近。据此,选择优化方案4为最终方案。

图12 测试叶片中截面马赫数云图对比Fig.12 Comparison of Mach number contours at mid-span of test blade

图13 测试叶片中截面等熵马赫数分布对比Fig.13 Comparison of isentropic Mach number at mid-span of test blade

4.2 优化方案全三维计算评估

针对优化方案4开展全三维计算分析。优化方案的计算模型对比见图14,网格划分、边界条件设置参考3.2节。

图14 优化方案计算模型Fig.14 Computational model of optimization scheme

图15为优化方案中截面马赫数云图,图16给出了理论设计状态、试验件设计状态和优化方案测试叶片中截面的等熵马赫数分布。可以看到,优化后测试叶片吸力面的峰值等熵马赫数由1.22 降低到1.07,激波强度明显降低,但仍与设计状态的流场存在差异;叶片吸力面载荷前缘至80%轴向弦长较理论设计状态的偏高,80%轴向弦长至尾缘较理论设计状态的稍微偏低;叶片压力面载荷与设计状态的基本一致。

图15 优化方案测试叶片中截面马赫数云图Fig.15 Mach number contours at mid-span of optimization scheme test blade

图16 不同状态下测试叶片中截面等熵马赫数分布对比Fig.16 Comparison of isentropic Mach number at mid-span of test blade for different conditions

图17 为优化后测试叶片吸力面极限流线。与试验件设计状态(图9(a))相比,叶片吸力面靠近尾缘处的流动分离已经消除。图18、图19分别给出了优化方案的试验件出口静压测量截面的湍动能和马赫数云图。可以看到,与试验件设计状态(图10 和图11)相比,优化方案的湍动能强度明显降低,流动损失大幅减小,静压测量截面的局部低压区已经消失,叶栅通道流动周期性更好。

图17 优化方案测试叶片吸力面的极限流线Fig.17 Measurement blade surface streamlines of suction side

图18 优化方案试验件出口湍动能云图Fig.18 Turbulence kinetic energy contours at cascade outlet for the optimization

图19 优化方案试验件出口马赫数云图Fig.19 Mach number contours at cascade outlet for the optimization

综上优化设计及最优方案全三维计算评估可以得出:采用截断试验件排气段导流板的方案可以消除测试叶片出口激波干涉问题,叶片表面的流动更加接近理论设计状态,但由于陪衬叶片太少,无法保证与理论设计状态完全一致。

5 结果及分析

加工优化方案冷效试验件和完成冷效试验验证,并与气热耦合计算结果进行对比。

5.1 气热耦合计算网格及数值方法

气热耦合计算网格(图20)由流体域、叶片固体域两部分组成。采用软件ICEM CFD生成流体域及固体域的四面体网格,网格总节点数约3 767万,网格总单元数约10 905 万。流体域与固体域交界面处网格节点一一对应,以确保仿真精度[11-12]。流体域叶片附近网格确保y+<1,并沿流向加密,以准确模拟激波和转捩过程对热边界层的影响[13-15]。

图20 气热耦合计算网格Fig.20 Computational meshes of CHT

数值计算应用商业软件ANSYS CFX18.2 完成,采用三维N-S方程和带转捩的SST湍流模型求解流体问题,利用导热方程求解固体导热问题。流场与叶片温度场之间采用直接耦合方法[16],离散及求解方法与文献[14]中相同。气热耦合计算工质与冷效试验工质一致,采用可压缩理想气体,计算中考虑燃气和叶片材料(GH4169高温合金)变物性影响[17]。

5.2 试验结果与计算结果对比分析

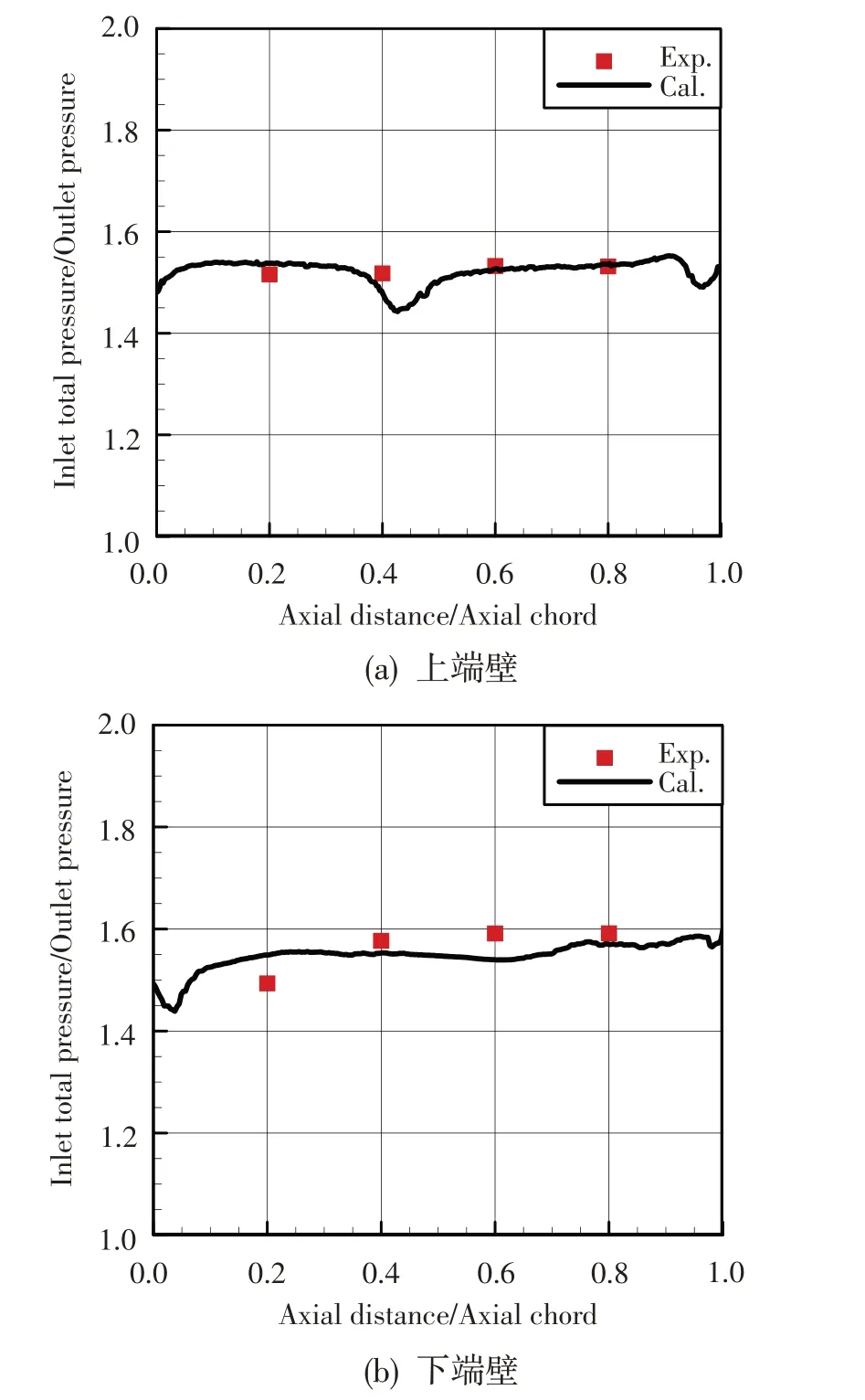

图21给出了试验件出口上、下端壁无量纲静压试验值与气热耦合计算值的对比,其中无量纲静压定义为试验件进口总压与出口静压之比。可见,试验结果与计算结果的趋势基本一致,上端壁静压试验值较计算值偏大0.16%,下端壁静压试验值较计算值偏大1.01%。

图21 试验件出口端壁静压对比Fig.21 Comparison of hub static pressure at cascade outlet

图22给出了测试叶片中截面无量纲温度分布,其中无量纲温度定义为测量温度与参考温度之比。可以看到,气热耦合计算的温度分布趋势与试验结果基本一致。其中,测试叶片中截面压力侧温度的计算值与试验值吻合很好,叶片前缘至10%轴向弦长处温度计算结果较试验结果略偏低;叶片吸力侧前缘至40%轴向弦长处试验结果偏高,40%轴向弦长至尾缘计算结果偏高。

图22 测试叶片中截面温度分布Fig.22 Comparison of temperature at test blade mid-span

从上述分析可知,低压涡轮导叶冷效试验件在截断排气测量段导流板后,消除了导流板与测试叶片吸力面的激波干涉,测试叶片吸力面的激波强度大幅减弱,改善了叶栅通道流动的周期性,冷效叶片温度的计算结果与试验结果吻合良好,验证了优化设计的有效性。

6 结论

研究的某低压涡轮导叶由于叶片尺寸较大,受试验设备能力限制,冷效试验件仅能布置3个叶片,叶栅通道难以保证周期性。采用CFD方法,分析发现了导致叶栅通道流动周期性破坏的主要原因。通过优化导流板,大幅度改善了叶栅通道流动周期性,并在此基础上完成了试验件的设计及试验。研究得到如下结论:

(1) 原冷效试验件排气测量段导流板会引起测试叶片吸力面激波干涉,并导致流动发生分离,破坏流场周期性,对冷效试验结果产生影响,且叶片数较少时这一影响更加严重。

(2) 采用截断试验件排气测量段导流板的方案可以消除测试叶片出口激波干涉的问题,使测试叶片吸力面激波强度大幅减弱,叶片周期性得到明显改善。

(3) 采用优化方案的冷效试验件进行冷却效果试验验证,叶片中截面温度测量值与气热耦合计算值吻合良好,验证了优化设计的有效性,为类似大尺寸涡轮叶片扇形叶栅及冷效试验件的设计提供了一种优化设计思路。

致谢:感谢中国航发四川燃气涡轮研究院卿雄杰、王文璇、张建武等同志在研究过程中的指导和帮助。