航空发动机热起动过程中转子热弯曲振动特性研究

2022-01-18郜伟强梁恩波滕光蓉钟华贵

陈 香,郜伟强,梁恩波,滕光蓉,钟华贵

(中国航发四川燃气涡轮研究院,四川 绵阳 621000)

1 引言

现代航空发动机在高温高压燃气作用下承受着巨大的热载荷,工作环境极其恶劣。发动机停机后,转、静子结构与环境空气自然对流换热过程中,由于密度较小的热空气上浮使得转子上端与下端相比热膨胀系数更大,导致转子出现暂时性弓形热弯曲变形。发动机在此情况下进行热起动,常常会出现振动瞬时突增以及转、静子偏磨现象。如美国F100发动机在4 000 h 试验中,高达40 多次振动过大问题是由转子热弯曲故障导致[1];法国协和号客机发动机多次起动过程中出现振动故障,发现在停机1.5 h后起动转子热弯曲最大[2-3];我国某型涡扇发动机在研制过程中也曾多次发生因转子热弯曲引发的振动,且主要发生在停车40~90 min后的热起动过程[4]。

转子热弯曲故障轻则导致大量压气机叶片磨损,发动机效率降低,重则造成滚棒轴承受力和偏转角过大,导致轴承抱死,或压气机转静子严重偏磨,甚至出现转子叶片掉块等严重后果。国外航空发动机通用规范和我国新修改的航空涡扇发动机通用规范中对发动机起动程序提出了严格要求,用以验证航空发动机热起动过程中是否存在转子热弯曲现象[4]。为此,研究者针对发动机转子热弯曲问题开展了大量理论研究和试验验证工作[5-12]。Baldassarre等[13]基于流体动力学理论并结合转子动力学分析,通过将转子的热弯曲量转换为转子不平衡质量,建立了转子热弯曲导致的发动机振动预测模型并进行了试验验证;Smith等[14]采用考虑三维热传输的流体动力学计算,研究了压气机几何特性对转子热弯曲的影响规律;朱梓根等[15]对由转子热弯曲导致的振动异常现象进行了研究;陆山等[16]采用三维热弹性有限元法以及传递矩阵法,对某型发动机转子热弯曲变形及其影响进行了定量分析;胡壁刚等[17]根据某型发动机涡轮转子,研制了悬臂式热弯曲振动试验器并开展了相关转子热弯曲试验研究;张连祥等[4]介绍了国内外航空发动机由于转子热弯曲引发起动过程振动偏大的典型实例,对发动机热起动可能导致振动偏大的主要因素进行了分析。

热起动过程中由转子热弯曲导致的振动响应影响因素较多,包括发动机设计参数以及热起动条件等。本文针对某型发动机在试验起动过程中出现的振动响应增大现象及压气机五、六级转子偏磨问题,基于试验中的机匣振动测试数据分析,识别出发动机异常现象是由于热起动过程中存在转子热弯曲所导致。通过综合分析不同热起动因素对发动机振动响应的影响规律,制定了适用于该型发动机的热起动方案。遵照该方案,后续试验的热起动过程中有效避免了转子热弯曲问题,保证了发动机转子系统的安全运转和试验任务的顺利开展。分析结果可为航空发动机研制过程中转子热弯曲相关理论计算模型验证、故障在线监测及排除提供试验数据支持。

2 热起动过程中转子热弯曲振动响应计算方法

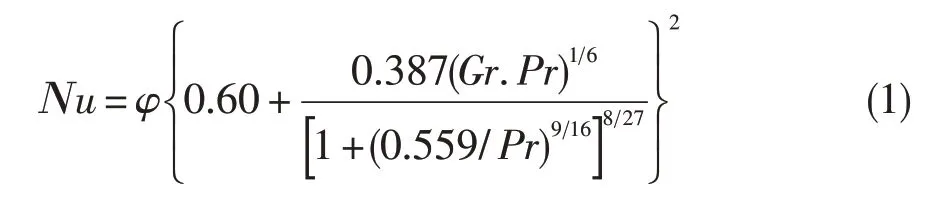

采用流体动力学和热交换理论计算可获得转子各部位热梯度分布及随时间变化情况[13]。固体与液体之间的热传递系数Nu的计算见公式(1)。

式中:Gr为格拉肖夫数,Pr为无量纲的普朗特数。面积为S的转子表面热交换率为:

式中:Q为热传导量,λ为空气热传导系数,Ts为转子初始温度,T∞为转子达到热平衡后的温度,D为选取的空气热交换体的直径。

在dt时间内转子上下两端的温度、转子中部的热交换率分别为:

式中:Ts_up(t0)和Ts_down(t0)分别为转子上、下两端的温度,Qup、Qcond和Qdown分别为转子上端、中部和下端的热传导量,Cp为1/2转子截面的比热容,A为转子上下两端之间的接触面积,L为热传导平均距离,λr为转子材料的传热性能。

冷机时刻转子初始温度为Ts时,对应的转子热梯度ΔTs为:

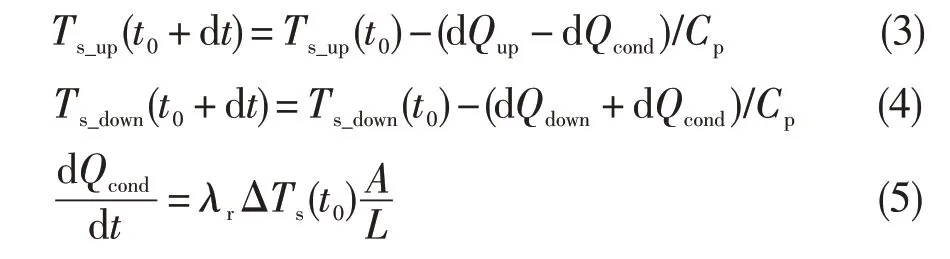

采用以上各式可计算出转子温度梯度随冷机时间的变化趋势,如图1所示[13]。

图1 转子温度梯度随冷机时间变化趋势Fig.1 Trend of thermal gradient during standstill

将转子温度梯度计算结果作为转子热弯曲变形结构计算的边界条件,通过有限元分析获得不同冷机时间下转子重心径向位移rG。由于弯曲变形转子的振型与转子一阶临界转速模态振型十分相近,因此理论计算中将重心径向位移为rG的弯曲转子的转子动力学特性与不平衡量为Ur(Ur=W·rG,W为转子质量)的转子作近似处理,通过对后者进行动力学计算,从而获得发动机热起动过程中的转子热弯曲振动响应。

某型航空发动机压气机热起动过程中的转子热弯曲振动响应计算结果如图2所示。发动机冷机时间较短或较长时转子温度梯度不大,随冷机时间增加温度梯度呈现先增大后减小的变化趋势,冷机时间处于一定范围时转子温度梯度出现最大值;热起动过程中的振动响应随冷机时间的变化趋势与转子温度梯度的变化趋势基本一致。

图2 热起动振动响应随冷机时间变化趋势Fig.2 Trend of hot start vibration response during standstill

3 发动机转子热弯曲振动特性分析

3.1 转子热弯曲故障识别

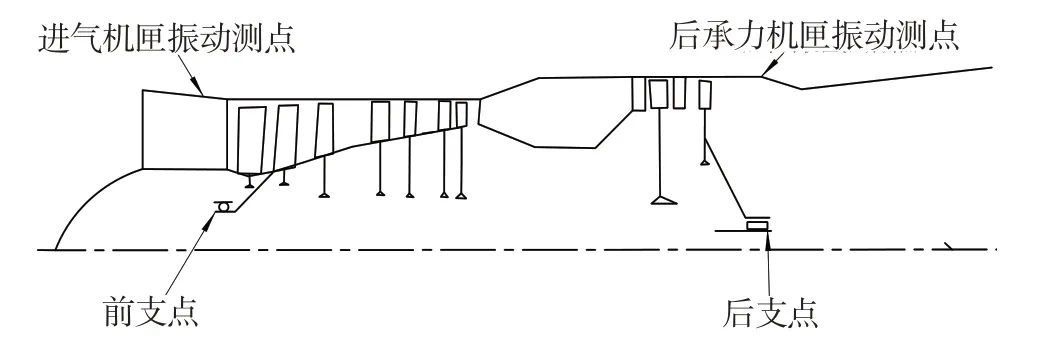

某型发动机是带加力的单转子涡喷发动机。转子支点采用1-0-1布局,前支点采用球轴承,轴承外圈支撑在进气机匣上;后支点采用圆柱滚子轴承,轴承外圈支撑在涡轮排气机匣上。在发动机进气机匣、后承力机匣上分别布置振动测点。图3 示出了发动机结构和振动测点布置示意图。

图3 某型发动机结构和振动测点布置示意图Fig.3 Structure and vibration measure points of the aero-engine

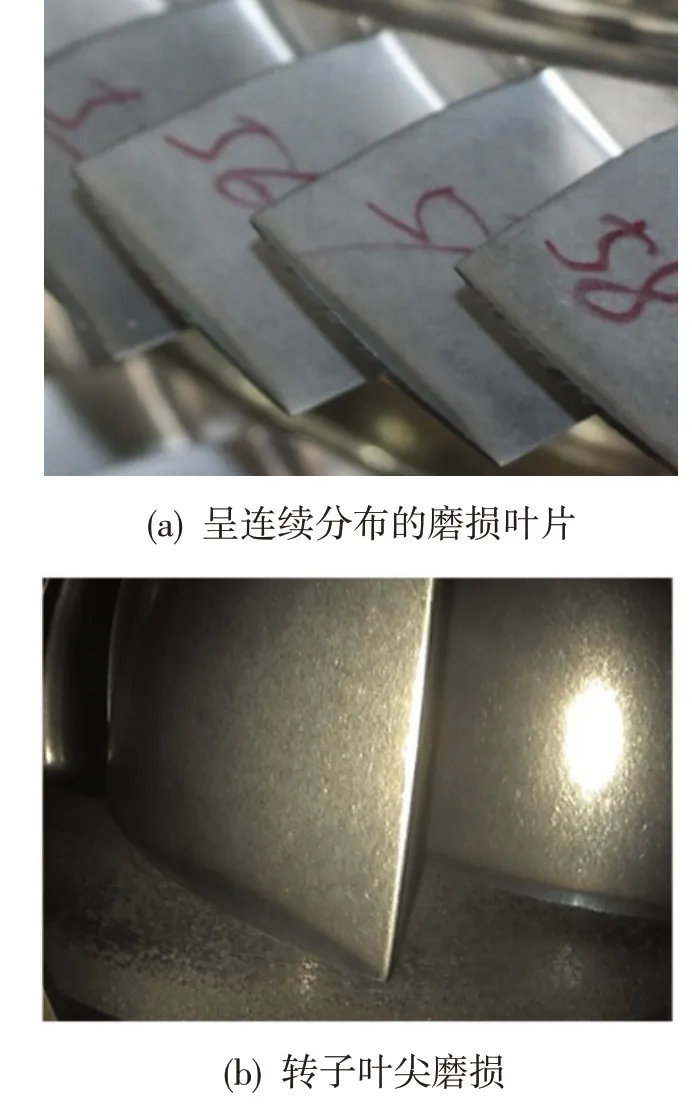

该型发动机试验的部分次热起动过程中,当发动机转速升至物理转速5 500 r/min 附近,后承力机匣垂直和水平方向振动出现不同程度突增。孔探结果显示,压气机第五级和第六级转子叶尖存在不同程度的变色和磨损迹象(图4 和图5),受损叶片呈连续分布,各级叶尖磨损集中在同一角向位置。此外,相应角向位置的第五级和第六级篦齿及后轴颈篦齿齿尖明显发亮,为典型的压气机转、静子偏磨现象。

图4 第五级转子叶尖磨损情况Fig.4 Wear blade tip of the compressor fifth stage rotor

图5 第六级转子叶尖磨损Fig.5 Wear blade tip of the compressor sixth stage rotor

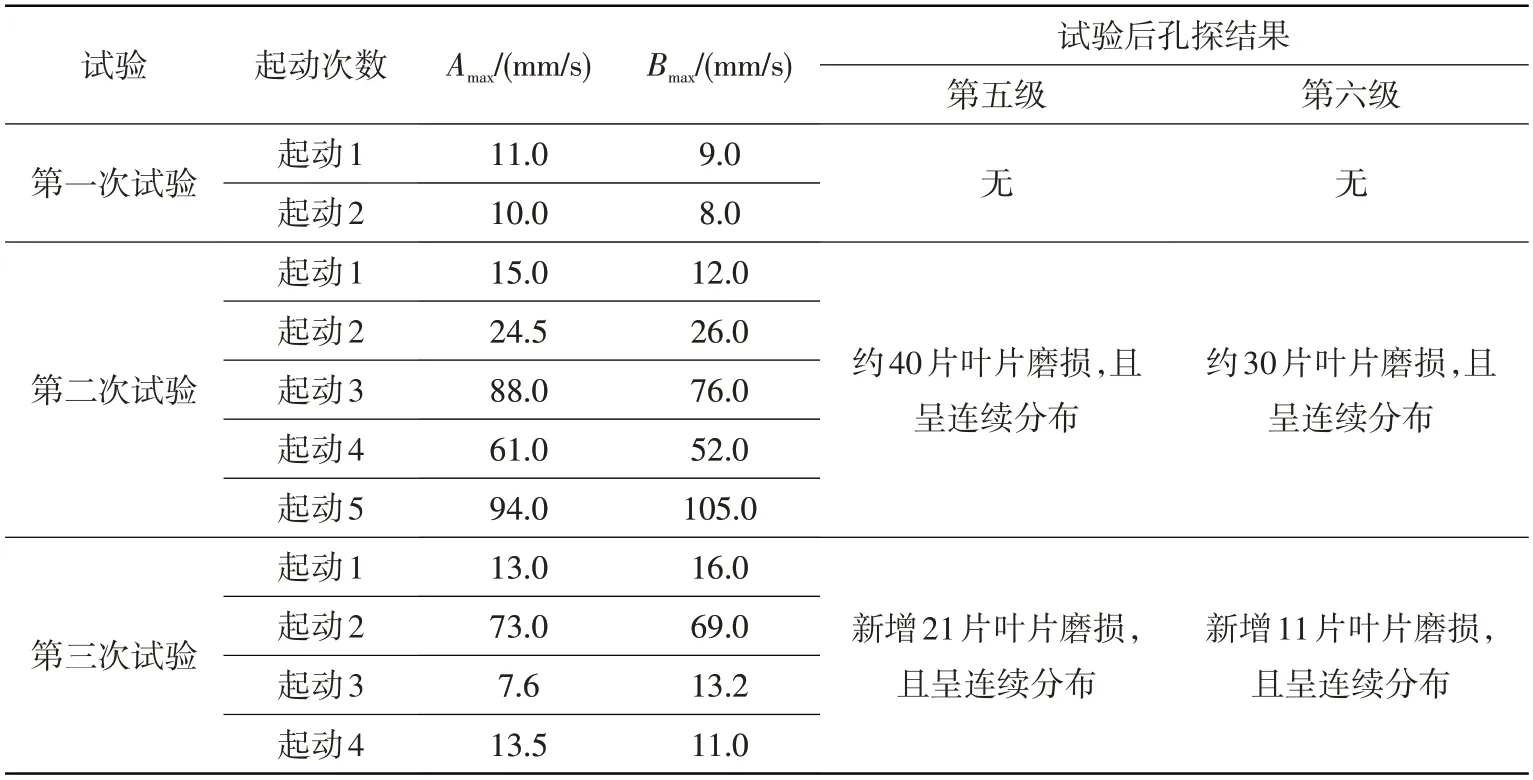

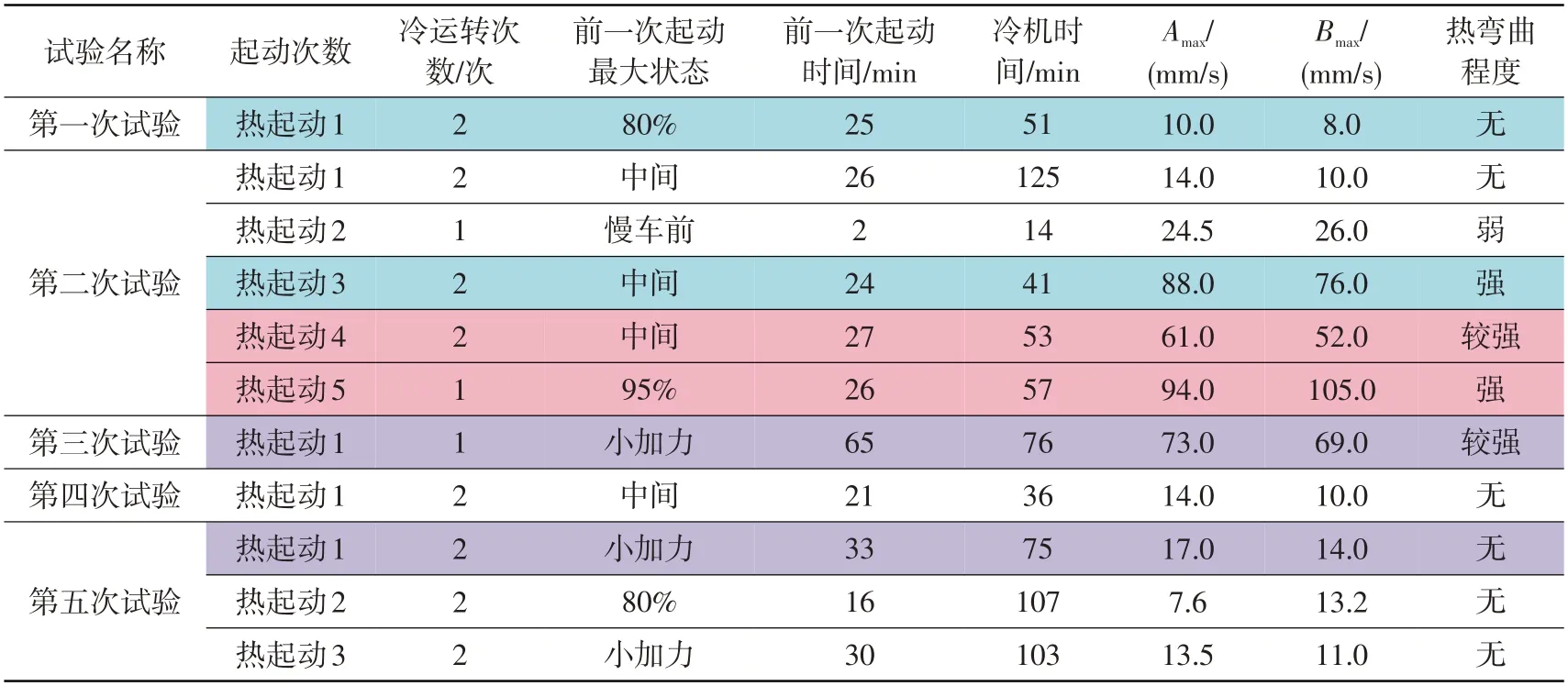

对比分析各次热起动过程中振动响应及压气机偏磨情况发现,振动响应增大与压气机偏磨具有对应关系。相关统计数据见表1,其中Amax、Bmax分别为后承力机匣垂直和水平基频幅值最大值。由表可知,第一次试验,各次起动过程中Amax和Bmax均小于20.0 mm/s,试验后孔探检查未发现磨损叶片;第二次试验,除起动1 外,其余4 次在起动过程中Amax和Bmax均出现了不同程度的增大,最大值分别达到了94.0 mm/s 和105.0 mm/s,试验后孔探检查发现第五级转子约40片叶片出现叶尖磨损,第六级约30片叶片出现叶尖磨损,且受损叶片均呈连续分布;第三次试验,起动2 相比起动1,在起动过程中Amax和Bmax明显增大,分别达73.0 mm/s和69.0 mm/s,试验后孔探检查发现第五级转子新增21片叶尖磨损叶片,第六级新增11片叶尖磨损叶片,且均为连续分布。

表1 各次热起动过程中的振动响应与压气机叶片偏磨情况统计Table 1 Vibration response and wear compressor blade during hot start

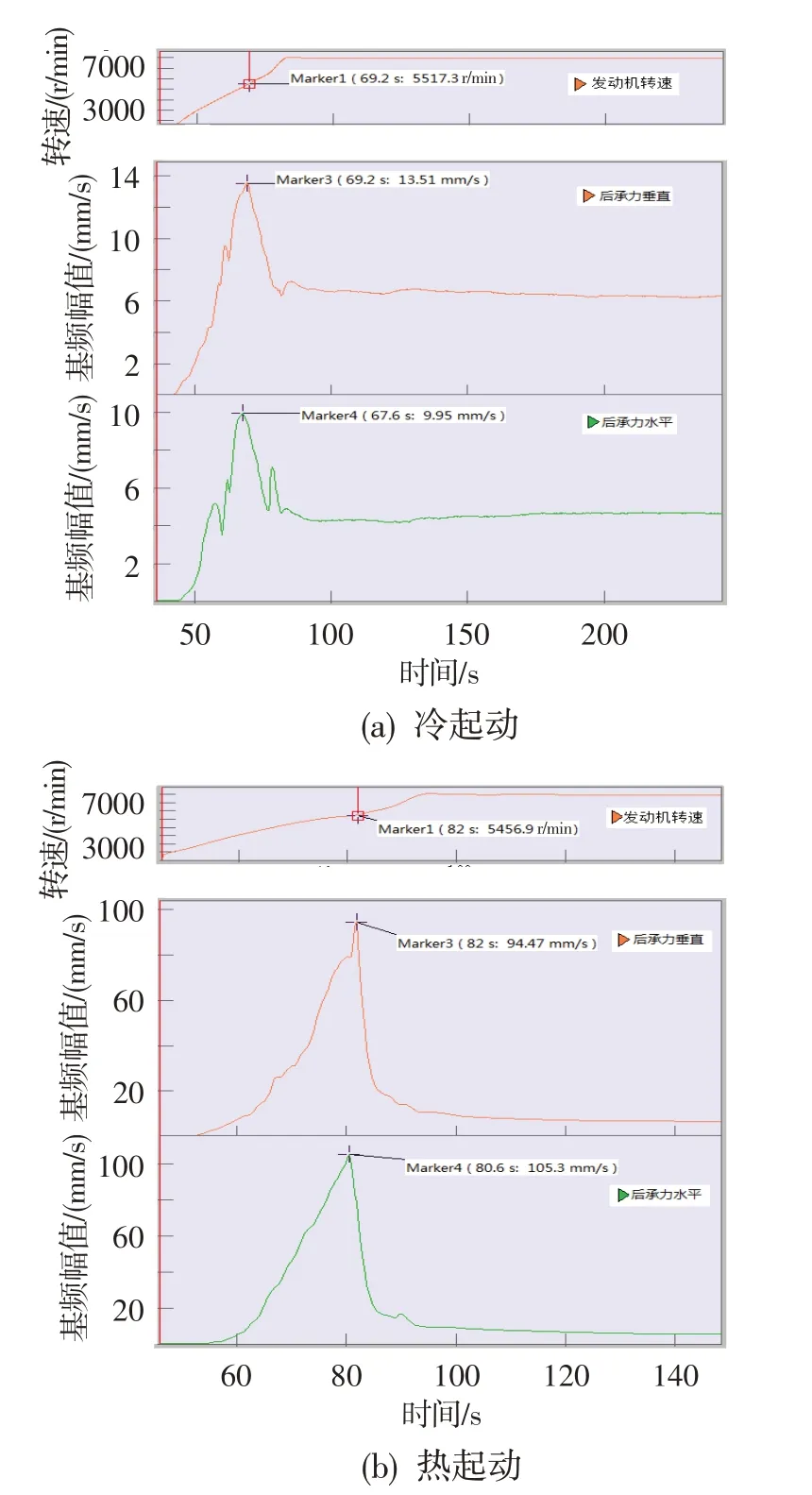

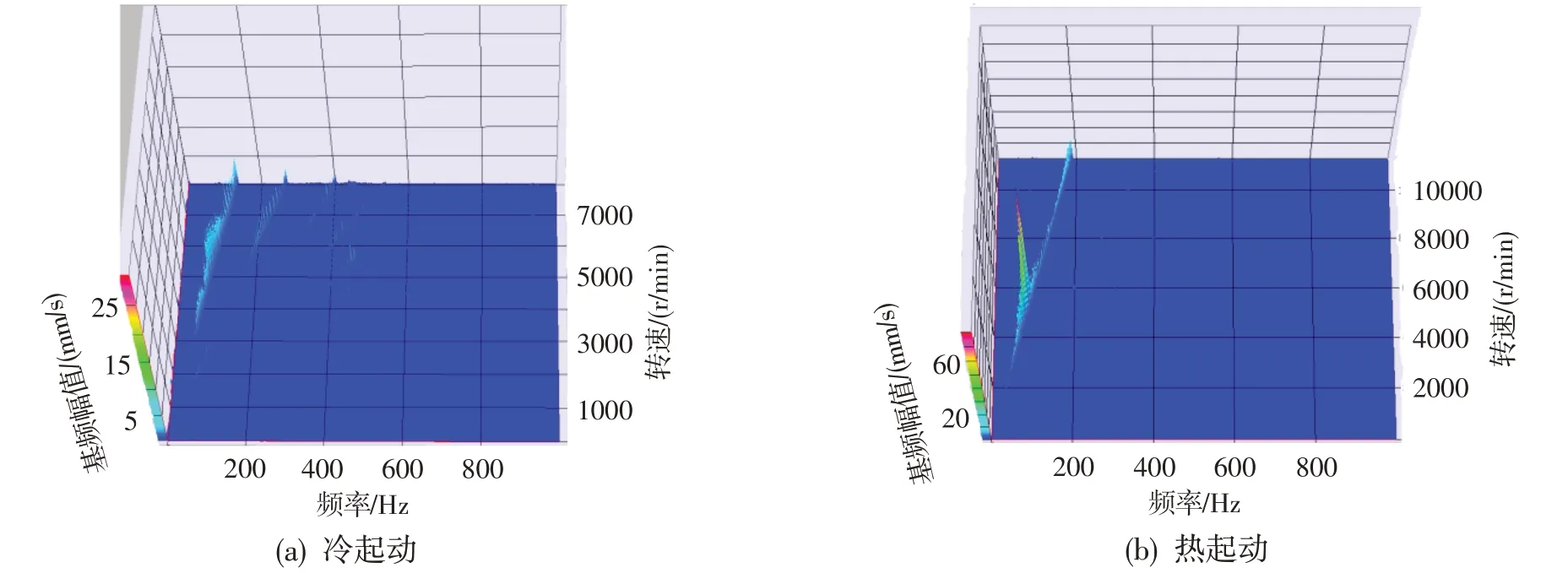

图6给出了冷起动和热起动过程中后承力机匣基频跟转图。由图可知,当发动机转速升至一弯临界转速,约为5 500 r/min时,后承力机匣基频在热起动过程中的增幅值远大于冷起动过程中的增幅值。由图7 振动三维瀑布图可知,振动增大主要由转子基频幅值增大所致。结合后承力机匣振动响应增大与压气机第五级和第六级转、静子偏磨的对应关系,以及出现振动响应增大的热起动次数越多,磨损叶片数量也越多判断,该型发动机在部分次热起动过程中的振动响应增大以及压气机转、静子偏磨现象与转子存在热弯曲有关。

图6 起动过程中后承力机匣基频跟转图Fig.6 Trend of vibration fundamental frequency amplitude by speed for rear support casing

图7 起动过程中后承力机匣垂直振动三维瀑布图Fig.7 Vertical vibration waterfall diagram during start for rear support casing

3.2 转子热弯曲试验数据分析

为方便分析转子热弯曲程度的影响因素,根据2个测点在冷、热起动过程中基频幅值最大值的对比情况,对本型发动机转子定义了无热弯曲、较弱热弯曲、较强热弯曲、强热弯曲共四类热弯曲程度。其中:Amax≤20.0 mm/s,为无热弯曲;20.0≤Amax≤50.0 mm/s,为较弱热弯曲;50.0≤Amax≤80.0 mm/s,为较强热弯曲;Amax≥80.0 mm/s,为强热弯曲。

针对五次试验中的11次热起动的起动条件(包括热起动前的冷运转次数、前一次起动到达的最大状态和运转时间、热起动前冷机时间)和起动过程中的转子热弯曲情况进行了统计,结果见表2。根据表中数据可知,对应不同的热起动条件,发动机热起动过程中出现的转子热弯曲程度不同。在11 次热起动过程中,6 次热起动未出现转子热弯曲,1 次热起动中出现了弱热弯曲,2 次热起动中存在较强热弯曲,2次热起动中存在强热弯曲。

表2 各次热起动过程中的转子热弯曲情况统计Table 2 Test data of thermal bow of rotor during hot start

3.3 转子热弯曲影响因素分析

3.3.1 冷运转次数的影响

热起动前的冷运转次数对热起动过程中转子热弯曲程度的影响显著。根据表2中第二次试验的热起动4和热起动5的相关数据(底色为粉色的数据),给出了冷运转次数对振动影响的柱状图,见图8。由图可知,在其他起动条件基本一致的情况下,与热起动前进行1次冷运转相比,热起动前进行2次冷运转后,过一弯临界时后承力机匣的基频幅值明显较小,表明在热起动前进行2次冷运转,可有效减轻转子热弯曲程度。

图8 冷运转次数对振动响应的影响Fig.8 The effect of cold operation time on vibration response

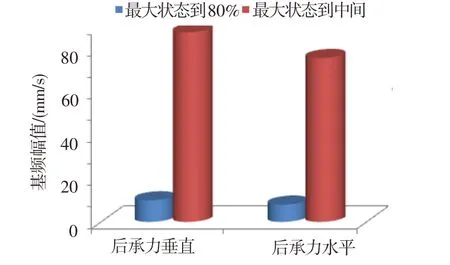

3.3.2 前一次起动最大状态的影响

为分析前一次起动最大状态对转子热弯曲程度的影响,选取表2中第一次试验热起动1和第二次试验热起动3(底色为蓝色的数据)进行对比。图9为根据以上2次热起动数据所作的柱状图,2次热起动的前一次起动,除发动机最大状态分别为80%和中间状态,其余起动条件基本一致。由图可知,第二次试验热起动3的振动响应明显大于第一次试验热起动1的,表明相同热起动条件下,前一次起动的发动机最大状态越大,热起动过程中更易出现转子热弯曲。

图9 前一次起动最大状态对振动响应的影响Fig.9 The effect of maximum state during last start on vibration response

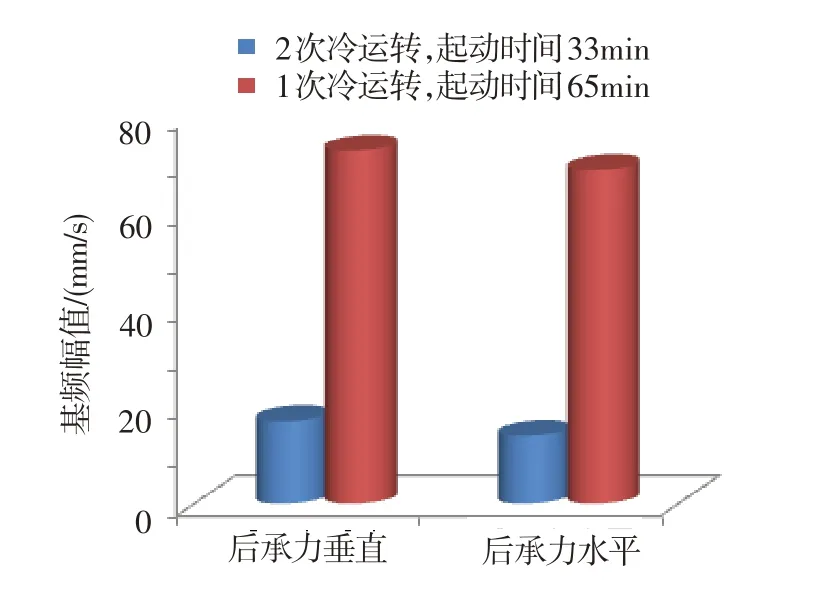

3.3.3 冷运转次数和前一次起动的运转时间对转子热弯曲的综合影响

对比表2中的第三次试验热起动1和第五次试验热起动1(底色为紫色的数据),2 次热起动在起动前的冷运转次数(分别为1次和2次)以及前一次起动发动机运转时间不同(分别为65 min和33 min),其余起动条件基本一致。图10为根据以上2次热起动数据所做的柱状图。由图可知,在第三次试验热起动1的起动过程中后承力机匣基频幅值远远大于第五次试验热起动1,表明起动前冷运转次数和前一次起动发动机运转时间共同对热起动过程中的转子热弯曲程度产生了影响。

图10 冷运转次数和前一次起动运转时间对振动响应的影响Fig.10 The effect of cold operation time and maximum state during last start on vibration response

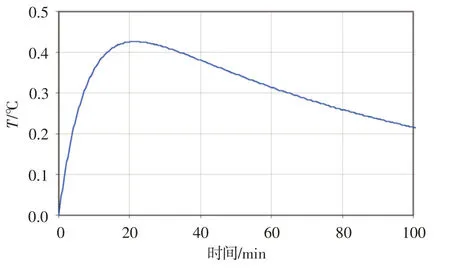

3.3.4 冷机时间的影响

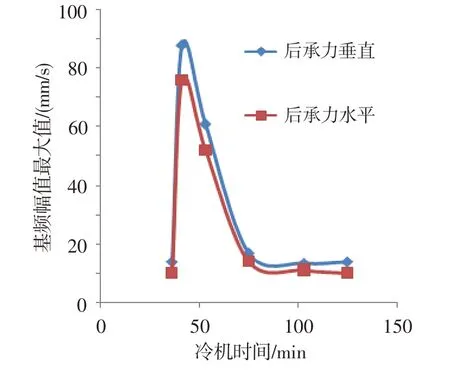

为考察发动机冷机时间对热起动过程中转子热弯曲程度的影响,针对起动前冷运转次数相同(2次)、前一次起动最大状态接近(中间或小加力状态)的各次热起动过程中的振动响应随冷机时间的变化趋势进行分析,结果见图11。由图可知,随冷机时间增加,后承力机匣垂直和水平基频幅值最大值均呈现先增大后减小的趋势。冷机时间为41 min时,Amax和Bmax达到最大,分别为88.0 mm/s 和76.0 mm/s,转子热弯曲程度最大;冷机时间小于36 min或大于75 min时,Amax和Bmax均小于20.0 mm/s,转子未出现热弯曲现象。发动机振动响应随冷机时间的变化趋势与热起动过程中转子热弯曲振动响应计算结果相符[7],在一定程度上验证了理论计算方法的正确性。

图11 热起动过程中基频幅值最大值随冷机时间的变化趋势Fig.11 Trend of maximum fundamental frequency amplitude by cooling time during hot start

该型发动机试验中各次起动均需达到最大状态,且各次起动时间基本一致(小于30 min)。综合转子热弯曲影响因素的评估分析结果,制定了热起动前进行2 次冷运转、冷机时间控制在不大于36 min或不小于75 min 的起动方案。采用此起动方案,后续试验发动机各次热起动过程均未出现转子热弯曲现象。

4 结论

(1) 发动机转子热弯曲所表现的振动特征信号体现为在热起动过程中振动响应增大,主要为转子基频幅值增大,对应发动机转子一弯临界转速,故障破坏模式为多级转、静子在同一角相位置连续偏磨。以上特征可作为转子热弯曲的故障判据。

(2) 前一次起动到达的最大状态、各状态下的工作时间、冷运转次数以及热起动前冷机时间均会对转子热弯曲程度产生影响,其中冷运转次数和冷机时间对转子热弯曲程度的影响显著。在其他起动条件一致的情况下,随冷机时间增加,热起动时测点基频幅值最大值呈先增大后减小的趋势。在起动前增加冷运转次数和合理控制冷机时间,可达到避免或减小转子热弯曲的目的。